- 1.5 Укладка и уплотнение бетонной смеси

- Способы уплотнения бетонной смеси

- Укладка бетонной смеси вибраторами | Технология бетона и изделий из него

- Способы укладки бетонной смеси в опалубку

- Способы уплотнения бетонной смеси

- Уплотнение бетонной смеси. Укладка бетонной смеси. Специальные способы укладки. Уход за бетоном и распалубка

- Порядок выполнения работ по цементобетонным работам для смесей 1: 2: 4, 1: 1.5: 3

- Типы пропорций бетонной смеси и их прочность

- Дозирование, смешивание, укладка и уплотнение бетона

- — Лучшая бетонная смесь

- Важность конструкции бетонной смеси

- Concrete Basics: основные ингредиенты для бетонной смеси

1.5 Укладка и уплотнение бетонной смеси

Изготовление бетонных и железобетонных конструкций включает в себя следующие технологические операции:

— подбор состава бетона,

— приготовление и транспортирование бетонной смеси,

— укладку и уплотнение бетонной смеси,

— обеспечение требуемого режима твердения бетона.

Укладка бетонной смеси. Качество и долговечность бетона во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или легкий бетон) и типом конструкции.

Укладка должна обеспечивать максимальную плотность бетона (отсутствие пустот) и неоднородность состава по сечению конструкции.

Пластичные текучие смеси уплотняются

Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицам бетонной смеси передаются быстрые колебательные движения от источника колебаний — вибратора.

Применяют главным образом электромеханические вибраторы, основная часть которых — электродвигатель. На валу электродвигателя эксцентрично установлен груз — дебаланс, при вращении которого возникают колебательные импульсы.

При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость, которая плотно заполняет все части формы, а воздух, содержащийся в бетонной смеси, при этом поднимается вверх и выходит из смеси. Бетонная смесь приобретает плотную структуру.

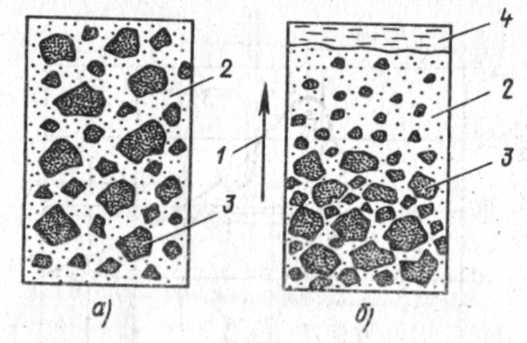

При

недостаточном времени вибрирования

бетонная смесь уплотняется не полностью,

при слишком долгом — она может расслоиться:

тяжелые компоненты — щебень, песок

концентрируются внизу, а вода выступает

сверху (рис. 11).

11).

В зависимости от вида и формы бетонируемой конструкции применяют различные типы вибраторов.

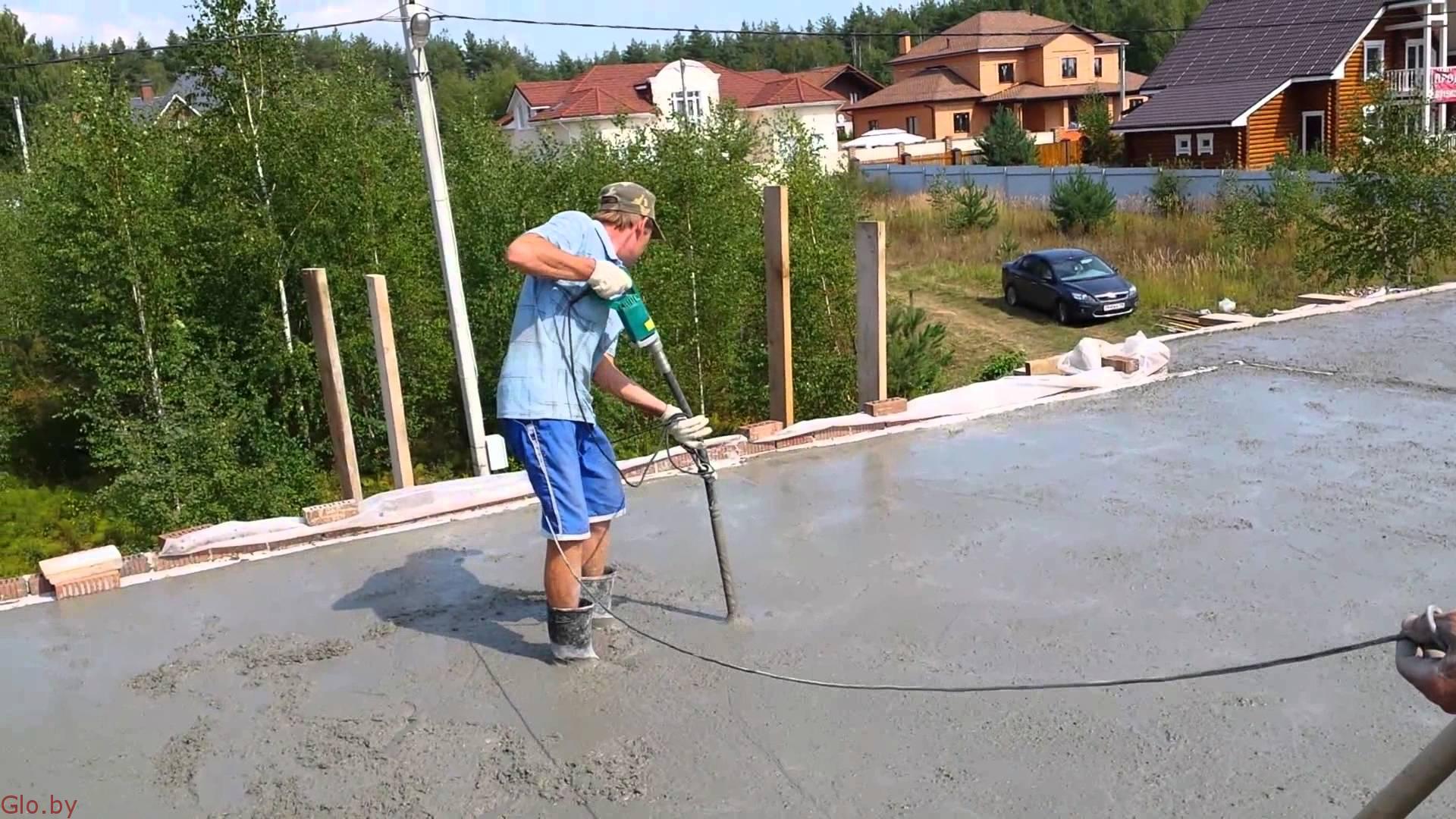

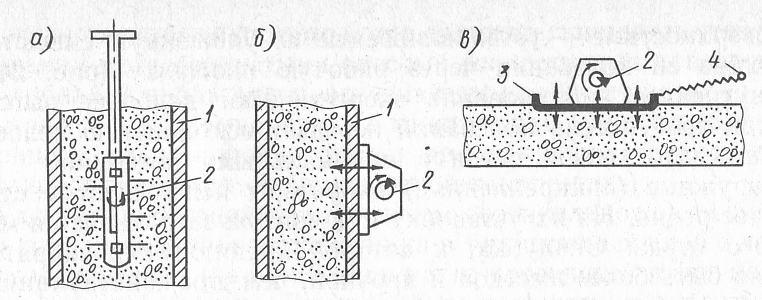

При бетонировании конструкций большой площади и небольшой толщины (до 200…300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы (рис. 12, а), массивных элементов значительной толщины — глубинные вибраторы (рис. 12, б) с наконечниками различной формы и размеров. Часто применяют одновременно несколько вибраторов, которые собирают в пакеты.

Тонкостенные

бетонные конструкции, насыщенные

арматурой (колонны, несущие стены),

уплотняют наружными вибраторами,

прикрепляемыми к поверхности опалубки

(рис. 12, в).

12, в).

В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками (рис. 12.10, г), на которые устанавливают формы с бетонной смесью.

Рисунок 12 Вибраторы: а —

поверхностный; б — глубинный; в — навесной; г — стационарная виброплощадкаСпособы уплотнения бетонной смеси

Одно

из важнейших свойств бетонной смеси —

способность пластически растекаться

под действием собственной массы или

приложенной к ней нагрузки. Это и

определяет сравнительную легкость

изготовления из бетонной смеси изделий

самого разнообразного профиля и

возможность применения для ее уплотнения

различных способов. При этом способ

уплотнения и свойства смеси (ее подвижность

или текучесть) находятся в тесной связи. Так, жесткие нетекучие смеси требуют

энергичного уплотнения, и при формовании

из них изделий следует применять

интенсивную вибрацию или вибрацию с

дополнительным прессованием (пригрузом).

Возможны также и другие способы уплотнения

жестких смесей — трамбование, прессование,

прокат.Подвижные смеси легко и эффективно

уплотняются вибрацией. Применение же

сжимающих (прессующих) видов уплотнения

— прессования, проката, а также и

трамбования — для таких смесей непригодно.

Под действием значительных прессующих

усилий или часто повторяющихся ударов

трамбовки смесь будет легко вытекать

из-под штампа или разбрызгиваться

трамбовкой.Литые смеси способны

уплотняться под действием собственной

массы. Для повышения эффекта уплотнения

их иногда подвергают кратковременной

вибрации.Таким образом, могут быть

выделены следующие способы уплотнения

бетонных смесей: вибрирование, прессование,

прокат, трамбование и литье. Наиболее

эффективным как в техническом, так и в

экономическом отношениях является

способ вибрирования.

Так, жесткие нетекучие смеси требуют

энергичного уплотнения, и при формовании

из них изделий следует применять

интенсивную вибрацию или вибрацию с

дополнительным прессованием (пригрузом).

Возможны также и другие способы уплотнения

жестких смесей — трамбование, прессование,

прокат.Подвижные смеси легко и эффективно

уплотняются вибрацией. Применение же

сжимающих (прессующих) видов уплотнения

— прессования, проката, а также и

трамбования — для таких смесей непригодно.

Под действием значительных прессующих

усилий или часто повторяющихся ударов

трамбовки смесь будет легко вытекать

из-под штампа или разбрызгиваться

трамбовкой.Литые смеси способны

уплотняться под действием собственной

массы. Для повышения эффекта уплотнения

их иногда подвергают кратковременной

вибрации.Таким образом, могут быть

выделены следующие способы уплотнения

бетонных смесей: вибрирование, прессование,

прокат, трамбование и литье. Наиболее

эффективным как в техническом, так и в

экономическом отношениях является

способ вибрирования.

Подвижные смеси легко переходят

в текучее состояние и требуют небольшой

скорости перемещения. Но с увеличением

жесткости (уменьшением подвижности)

бетонная смесь все более утрачивает

это свойство или требует соответствующего

увеличения скорости колебаний, т. е.

необходимы более высокие затраты энергии

на уплотнение.На качество виброуплотнения

оказывают влияние не только параметры

работы вибромеханизма (частота и

амплитуда), но также продолжительность

вибрирования. Для каждой бетонной смеси

в зависимости от ее подвижности существует

своя оптимальная продолжительность

виброуплотнения, до которой смесь

уплотняется эффективно, а сверх которой

затраты энергии возрастают в значительно

большей степени, чем происходит уплотнение

смеси. Дальнейшее уплотнение вообще не

дает прироста плотности. Более того,

чрезмерно продолжительное вибрирование

может привести к расслаиванию смеси,

разделению ее на отдельные компоненты

— цементный раствор и крупные зерна

заполнителя, что в конечном счете

приведет к неравномерной плотности

изделия по сечению и снижению прочности

в отдельных частях его.

Подвижные смеси легко переходят

в текучее состояние и требуют небольшой

скорости перемещения. Но с увеличением

жесткости (уменьшением подвижности)

бетонная смесь все более утрачивает

это свойство или требует соответствующего

увеличения скорости колебаний, т. е.

необходимы более высокие затраты энергии

на уплотнение.На качество виброуплотнения

оказывают влияние не только параметры

работы вибромеханизма (частота и

амплитуда), но также продолжительность

вибрирования. Для каждой бетонной смеси

в зависимости от ее подвижности существует

своя оптимальная продолжительность

виброуплотнения, до которой смесь

уплотняется эффективно, а сверх которой

затраты энергии возрастают в значительно

большей степени, чем происходит уплотнение

смеси. Дальнейшее уплотнение вообще не

дает прироста плотности. Более того,

чрезмерно продолжительное вибрирование

может привести к расслаиванию смеси,

разделению ее на отдельные компоненты

— цементный раствор и крупные зерна

заполнителя, что в конечном счете

приведет к неравномерной плотности

изделия по сечению и снижению прочности

в отдельных частях его.

Таким образом, на основании

технико-экономического анализа свойств

бетонной смеси, производительности

формовочной линии можно выбрать мощность

виброуплотняющих механизмов.Виброуплотнение

бетонной смеси производят переносными

и стационарными вибромеханизмами.

Применение переносных вибромеханизмов

в технологии сборного железобетона

ограничено. Их используют в основном

при формовании крупноразмерных массивных

изделий на стендах.В технологии сборного

железобетона на заводах, работающих по

поточно-агрегатной и конвейерной схемам,

применяют виброплощадки. Виброплощадки

отличаются большим разнообразием типов

и конструкций вибраторов —

электромеханические, электромагнитные,

пневматические; характером колебаний

— гармонические, ударные, комбинированные;

формой колебаний — круговые направленные

— вертикальные, горизонтальные;

конструктивными схемами стола — со

сплошной верхней рамой, образующей стол

с одним или двумя вибрационными валами,

и собранные из отдельных виброблоков,

в целом представляющих общую вибрационную

плоскость, на которой располагается

форма с бетонной смесью.

Таким образом, на основании

технико-экономического анализа свойств

бетонной смеси, производительности

формовочной линии можно выбрать мощность

виброуплотняющих механизмов.Виброуплотнение

бетонной смеси производят переносными

и стационарными вибромеханизмами.

Применение переносных вибромеханизмов

в технологии сборного железобетона

ограничено. Их используют в основном

при формовании крупноразмерных массивных

изделий на стендах.В технологии сборного

железобетона на заводах, работающих по

поточно-агрегатной и конвейерной схемам,

применяют виброплощадки. Виброплощадки

отличаются большим разнообразием типов

и конструкций вибраторов —

электромеханические, электромагнитные,

пневматические; характером колебаний

— гармонические, ударные, комбинированные;

формой колебаний — круговые направленные

— вертикальные, горизонтальные;

конструктивными схемами стола — со

сплошной верхней рамой, образующей стол

с одним или двумя вибрационными валами,

и собранные из отдельных виброблоков,

в целом представляющих общую вибрационную

плоскость, на которой располагается

форма с бетонной смесью.

При

формовании изделий в неподвижных формах

уплотнение бетонной смеси производят

с помощью поверхностных, глубинных и

навесных вибраторов, которые крепят к

форме. При изготовлении изделий в

горизонтальных формах применяют жесткие

или малоподвижные бетонные смеси, а при

формовании в вертикальных формах (в

кассетах) применяют подвижные смеси с

осадкой конуса 8… 10 см.Прессование —

редко применяемый способ уплотнения

бетонки смеси в технологии сборного

железобетона, хотя по техническим

показателям отличается большой

эффективностью, позволяя получать бетон

высокой плотности и прочности при

минимальном расходе цемента (100…150

кг/м3бетона).

Распространению способа прессования

препятствуют исключительно экономические

причины. Прессующее давление, при котором

бетон начинает эффективно уплотняться,

— 10…15МПа и выше. Таким образом, для

уплотнения изделия на каждый 1 м2 его

следует приложить нагрузку, равную

10… 15 МН. Прессы такой мощности в технике

применяют, например, для прессования

корпусов судов, но стоимость их оказывается

столь высокой, что полностью исключает

экономическую целесообразность

использования таких прессов.

При

формовании изделий в неподвижных формах

уплотнение бетонной смеси производят

с помощью поверхностных, глубинных и

навесных вибраторов, которые крепят к

форме. При изготовлении изделий в

горизонтальных формах применяют жесткие

или малоподвижные бетонные смеси, а при

формовании в вертикальных формах (в

кассетах) применяют подвижные смеси с

осадкой конуса 8… 10 см.Прессование —

редко применяемый способ уплотнения

бетонки смеси в технологии сборного

железобетона, хотя по техническим

показателям отличается большой

эффективностью, позволяя получать бетон

высокой плотности и прочности при

минимальном расходе цемента (100…150

кг/м3бетона).

Распространению способа прессования

препятствуют исключительно экономические

причины. Прессующее давление, при котором

бетон начинает эффективно уплотняться,

— 10…15МПа и выше. Таким образом, для

уплотнения изделия на каждый 1 м2 его

следует приложить нагрузку, равную

10… 15 МН. Прессы такой мощности в технике

применяют, например, для прессования

корпусов судов, но стоимость их оказывается

столь высокой, что полностью исключает

экономическую целесообразность

использования таких прессов. В технологии

сборного железобетона прессование

используют как дополнительное приложение

к бетонной смеси механической нагрузки

при ее вибрировании. В этом случае

потребная величина прессующего давления

не выходит за пределы 500… 1000 Па. Технически

такого давления достигают под действием

статически приложенной нагрузки в

результате принудительного перемещения

отдельных частиц бетонной смеси.Различают

прессование штампами плоскими и

профильными. Последние передают свой

профиль бетонной смеси. Так формуют

лестничные марши, некоторые виды

ребристых панелей. В последнем случае

способ прессования называют еще

штампованием. Прокат является

разновидностью прессования. В этом

случае прессующее давление передается

бетонной смеси только через небольшую

площадь катка, что соответственно

сокращает потребность в давлении

прессования. Но здесь особую значимость

приобретают пластические свойства

бетонной смеси, связность ее массы. При

недостаточной связности будет происходить

сдвиг смеси прессующим валком и разрыв

ее.

В технологии

сборного железобетона прессование

используют как дополнительное приложение

к бетонной смеси механической нагрузки

при ее вибрировании. В этом случае

потребная величина прессующего давления

не выходит за пределы 500… 1000 Па. Технически

такого давления достигают под действием

статически приложенной нагрузки в

результате принудительного перемещения

отдельных частиц бетонной смеси.Различают

прессование штампами плоскими и

профильными. Последние передают свой

профиль бетонной смеси. Так формуют

лестничные марши, некоторые виды

ребристых панелей. В последнем случае

способ прессования называют еще

штампованием. Прокат является

разновидностью прессования. В этом

случае прессующее давление передается

бетонной смеси только через небольшую

площадь катка, что соответственно

сокращает потребность в давлении

прессования. Но здесь особую значимость

приобретают пластические свойства

бетонной смеси, связность ее массы. При

недостаточной связности будет происходить

сдвиг смеси прессующим валком и разрыв

ее. Центрифугирование вающихся при

вращении, прижимается к внутренней

поверх ности формы и уплотняется при

этом. В результате различной плотности

твердых компонентов бетонной смеси и

воды из бетон ной смеси удаляется до

20…30% воды, что способствует получению

бетона высокой плотности.Способ

центрифугирования сравнительно легко

позволяет получать изделия из бетона

высокой плотности, прочности (40…60 МПа)

и долговечности. При этом для получения

бетонной смеси высокой связности

требуется большое количество цемента

(400…450 кг/м3),

иначе произойдет расслоение смеси под

действием центробежных сил на мелкие

и крупные зерна так как последние с

большой силой будут стремиться прижаться

к поверхности формы. Способом

центрифугирования формуют трубы, опоры

линий электропередач, стойки под

светильники.При вакуумировании в

бетонной смеси создается разрежение

до 0,07…0,08 МПа и воздух, вовлеченный при

ее приготовлении и укладке в форму, а

также немного воды удаляется из бетонной

смеси под действием этого разрежения:

освободившиеся при этом места занимают

твердые частицы и бетонная смесь

приобретает повышенную плотность.

Центрифугирование вающихся при

вращении, прижимается к внутренней

поверх ности формы и уплотняется при

этом. В результате различной плотности

твердых компонентов бетонной смеси и

воды из бетон ной смеси удаляется до

20…30% воды, что способствует получению

бетона высокой плотности.Способ

центрифугирования сравнительно легко

позволяет получать изделия из бетона

высокой плотности, прочности (40…60 МПа)

и долговечности. При этом для получения

бетонной смеси высокой связности

требуется большое количество цемента

(400…450 кг/м3),

иначе произойдет расслоение смеси под

действием центробежных сил на мелкие

и крупные зерна так как последние с

большой силой будут стремиться прижаться

к поверхности формы. Способом

центрифугирования формуют трубы, опоры

линий электропередач, стойки под

светильники.При вакуумировании в

бетонной смеси создается разрежение

до 0,07…0,08 МПа и воздух, вовлеченный при

ее приготовлении и укладке в форму, а

также немного воды удаляется из бетонной

смеси под действием этого разрежения:

освободившиеся при этом места занимают

твердые частицы и бетонная смесь

приобретает повышенную плотность. Кроме

того, наличие вакуума вызывает прессующее

действие на бетонную смесь атмосферного

давления, равного величине вакуума. Это

также способствует уплотнению бетонной

смеси. Вакуумирование сочетается, как

правило, с вибрированием. В процессе

вибрирования бетонной смеси, подвергнутой

вакуумированию, происходит интенсивное

заполнение твердыми компонентами пор,

образовавшихся при вакуумировании на

месте воздушных пузырьков и воды. Однако

вакуумирование в техническом отношении

имеет важный технико-экономический

недостаток, а именно: большую

продолжительность процесса — 1…2 мин

на каждый 1см толщины изделия в зависимости

от свойств бетонной смеси и величины

сечения. Толщина слоя, которая может

быть подвергнута вакуумированию, не

превышает 12…15 см. Вследствие этого

вакуумированию подвергают преимущественно

массивные конструкции для придания

поверхностному слою их особо высокой

плотности. В технологии сборного

железобетона вакуумирование практически

не находит применения.

Кроме

того, наличие вакуума вызывает прессующее

действие на бетонную смесь атмосферного

давления, равного величине вакуума. Это

также способствует уплотнению бетонной

смеси. Вакуумирование сочетается, как

правило, с вибрированием. В процессе

вибрирования бетонной смеси, подвергнутой

вакуумированию, происходит интенсивное

заполнение твердыми компонентами пор,

образовавшихся при вакуумировании на

месте воздушных пузырьков и воды. Однако

вакуумирование в техническом отношении

имеет важный технико-экономический

недостаток, а именно: большую

продолжительность процесса — 1…2 мин

на каждый 1см толщины изделия в зависимости

от свойств бетонной смеси и величины

сечения. Толщина слоя, которая может

быть подвергнута вакуумированию, не

превышает 12…15 см. Вследствие этого

вакуумированию подвергают преимущественно

массивные конструкции для придания

поверхностному слою их особо высокой

плотности. В технологии сборного

железобетона вакуумирование практически

не находит применения.уход за твердеющей бетонной смесью

После укладки и

уплотнения бетонной смеси, а при

устройстве дорожных и аэродромных

покрытий после отделки поверхности

покрытия организуютуход за

твердеющим бетоном, представляющий

комплекс мероприятий, обеспечивающих

благоприятные условия твердения

уложенной смеси. Мероприятия включают

предупреждение испарения из бетона

влаги, а также предохранение его от

механических повреждений в раннем

возрасте. При твердении бетона в

начальный период необходимо создать

благоприятные температурно-влажностные

условия, обеспечивающие нормальное

протекание процессов структурообразования.

Температура должна быть положительная

(ЗО…35°С). Для предохранения от

высыхания поверхности бетона дорожных

покрытий, площадок, плит производят

обработку поверхностей пленкообразующими

веществами, в качестве, которых можно

применять битумные эмульсии, латекс,

синтетический каучук, разжиженные

битумы и дегти, помороль

(ПМ-86),

синтетические смолы и их эмульсии, лак

«Этиноль»,

кремнийорганическую жидкость и другие

вещества. Обработка

бетонных поверхностей пленкообразующими

веществами производится в два приема.

Первый разлив осуществляют сразу после

отделки поверхности и удаления с нее

цементного молока при его появлении.

Второй разлив проводят после образований

плотной пленки от первого разлива, через

20.

Мероприятия включают

предупреждение испарения из бетона

влаги, а также предохранение его от

механических повреждений в раннем

возрасте. При твердении бетона в

начальный период необходимо создать

благоприятные температурно-влажностные

условия, обеспечивающие нормальное

протекание процессов структурообразования.

Температура должна быть положительная

(ЗО…35°С). Для предохранения от

высыхания поверхности бетона дорожных

покрытий, площадок, плит производят

обработку поверхностей пленкообразующими

веществами, в качестве, которых можно

применять битумные эмульсии, латекс,

синтетический каучук, разжиженные

битумы и дегти, помороль

(ПМ-86),

синтетические смолы и их эмульсии, лак

«Этиноль»,

кремнийорганическую жидкость и другие

вещества. Обработка

бетонных поверхностей пленкообразующими

веществами производится в два приема.

Первый разлив осуществляют сразу после

отделки поверхности и удаления с нее

цементного молока при его появлении.

Второй разлив проводят после образований

плотной пленки от первого разлива, через

20. ..60 мин. Общий расход пленкообразующего

материала, достаточный для защиты бетона

от высыхания, составляет от 0,4 до 1 л/м2 в

зависимости от температуры окружающей

среды. Битумные

и дегтевые пленкообразующие

материалы темного

цвета используются реже, так как они

способствуют повышенному нагреву

цементобетона под действием солнечных

лучей, что вредно влияет на него в период

раннего твердения. Для уменьшения

нагрева бетонных поверхностей,

обработанных такими материа¬лами, их

осветляют путем окраски известковым

молоком или же засыпают слоем песка

толщиной 2…3 см. В

настоящее время для ухода за свежеуложенным

бетоном широко используются лак «Этиноль»

и номороль, выпускаемые отечественной

химической промышленностью и поставляемые

и плотно закрытой таре. К пленкообразующим

материалам для ухода за свежеуложенным

бетоном предъявляются определенные

требования: они должны хорошо распределяться

по поверхности бетона, образуя сплошную

пленку на влажной его поверхности; быть

безвредными для бетона и обладать

стабильностью свойств во времени как

при транспортировании, так и при хранении;

не содержать легколетучих или токсичных

веществ; образовавшаяся пленка должна

быть достаточно долговечной и не

пропускать влаги из бетона в период его

твердения; пленка должна иметь хорошее

сцепление (адгезию) с влажной бетонной

поверхностью без уменьшения сцепления

колеса автомобиля с бетонным покрытием.

..60 мин. Общий расход пленкообразующего

материала, достаточный для защиты бетона

от высыхания, составляет от 0,4 до 1 л/м2 в

зависимости от температуры окружающей

среды. Битумные

и дегтевые пленкообразующие

материалы темного

цвета используются реже, так как они

способствуют повышенному нагреву

цементобетона под действием солнечных

лучей, что вредно влияет на него в период

раннего твердения. Для уменьшения

нагрева бетонных поверхностей,

обработанных такими материа¬лами, их

осветляют путем окраски известковым

молоком или же засыпают слоем песка

толщиной 2…3 см. В

настоящее время для ухода за свежеуложенным

бетоном широко используются лак «Этиноль»

и номороль, выпускаемые отечественной

химической промышленностью и поставляемые

и плотно закрытой таре. К пленкообразующим

материалам для ухода за свежеуложенным

бетоном предъявляются определенные

требования: они должны хорошо распределяться

по поверхности бетона, образуя сплошную

пленку на влажной его поверхности; быть

безвредными для бетона и обладать

стабильностью свойств во времени как

при транспортировании, так и при хранении;

не содержать легколетучих или токсичных

веществ; образовавшаяся пленка должна

быть достаточно долговечной и не

пропускать влаги из бетона в период его

твердения; пленка должна иметь хорошее

сцепление (адгезию) с влажной бетонной

поверхностью без уменьшения сцепления

колеса автомобиля с бетонным покрытием. Для

ухода зa цементобетонными покрытиями

можно также использовать водонепроницаемую

бумагу (пергамин или толь) или полиэтиленовую

пленку. Через трое суток их снимают, а

поверхность посыпают песком, который

в течение семи суток поливают водой.

При небольших объемах бетонных работ

поверхность бетона можно покрывать

мешковиной, на которую насыпают слон

песка или древесных опилок с последующим

их увлажнением. Длительность увлажнения

зависит от климатических условий: в

жаркие дни — до двух недель, в прохладную

погоду — несколько дней. Бетон необходимо

также предохранять от охлаждения и

особенно от замерзания. Не следует

без производственной необходимости

снимать опалубку с забетонированных

конструкций в период твердения бетона,

так как она способствует сохранению

влаги в бетоне, при этом почти не требуются

дополнительные мероприятия по уходу

за ним. Проезд строительного транспорта

по цементобетонным покрытиям разрешается

примерно через 20 сут, когда цементобетон

уже имеет необходимую прочность.

Для

ухода зa цементобетонными покрытиями

можно также использовать водонепроницаемую

бумагу (пергамин или толь) или полиэтиленовую

пленку. Через трое суток их снимают, а

поверхность посыпают песком, который

в течение семи суток поливают водой.

При небольших объемах бетонных работ

поверхность бетона можно покрывать

мешковиной, на которую насыпают слон

песка или древесных опилок с последующим

их увлажнением. Длительность увлажнения

зависит от климатических условий: в

жаркие дни — до двух недель, в прохладную

погоду — несколько дней. Бетон необходимо

также предохранять от охлаждения и

особенно от замерзания. Не следует

без производственной необходимости

снимать опалубку с забетонированных

конструкций в период твердения бетона,

так как она способствует сохранению

влаги в бетоне, при этом почти не требуются

дополнительные мероприятия по уходу

за ним. Проезд строительного транспорта

по цементобетонным покрытиям разрешается

примерно через 20 сут, когда цементобетон

уже имеет необходимую прочность. Загрузка

других бетонных конструкций может

производиться после того, как бетон

достигнет прочности, установленной

проектом. Устройство

цементобетонных покрытий может

осуществляться двумя способами:

бетоноукладочными машинами, перемещающимися

по рельс-формам, и машинами на гусеничном

ходу со скользящей опалубкой. В первом

случае ровность покрытия обеспечивается

точной установкой рельс-форм, во втором

— следящей системой машин

Загрузка

других бетонных конструкций может

производиться после того, как бетон

достигнет прочности, установленной

проектом. Устройство

цементобетонных покрытий может

осуществляться двумя способами:

бетоноукладочными машинами, перемещающимися

по рельс-формам, и машинами на гусеничном

ходу со скользящей опалубкой. В первом

случае ровность покрытия обеспечивается

точной установкой рельс-форм, во втором

— следящей системой машин

свойства бетонных смесей и их уплотнения

Бетон

должен приобрести проектную прочность

к определенному сроку и обладать другими

качествами, соответствующими назначению

изготовляемой конструкции (водостойкостью,

морозостойкостью, плотностью и т. д.).

Кроме того, требуется определенная

степень подвижности бетонной смеси,

которая соответствовала бы принятым

способам укладки ее. Бетонная сместь

представляет собой сложную многокомпонентную

систему, состоящую из новообразований,

образовавшихся при взаимодействии

вяжущего с водой, непрореагированных

частиц клинкера, заполнителя, воды,

вводимых специальных добавок и

вовлеченного воздуха. Ввиду наличия

сил взаимодействия между дисперсными

частицами твердой фазы и воды эта система

приобретает связанность и может

рассматриваться как единое физическое

тело с определенными реологическими,

физическими и механическими

свойствами.Определяющее влияние на эти

свойства будут оказывать количество и

качество цементного теста, которое,

являясь дисперсной системой, имеет

высокоразвитую поверхность раздела

твердой и жидкой фаз, что способствует

развитию сил молекулярного сцепления

и повышению связанности системы.В

процессе гидратации цемента количество

гелеобразных новообразований растет,

увеличивается дисперсность твердой

фазы, повышается клеящаяся способность

цементного теста и его связующая роль

в бетонной смеси.Цементное тесто относят

к так называемым структурированным

системам, которые характеризуются

некоторой начальной прочностью.

Определенная структура цементного

теста создается за счет действия сил

молекулярного сцепления между частицами,

окаймленными тонкими пленками воды.

Пленки жидкой фазы в структуре цементного

теста придают ему свойство пластичности.

Ввиду наличия

сил взаимодействия между дисперсными

частицами твердой фазы и воды эта система

приобретает связанность и может

рассматриваться как единое физическое

тело с определенными реологическими,

физическими и механическими

свойствами.Определяющее влияние на эти

свойства будут оказывать количество и

качество цементного теста, которое,

являясь дисперсной системой, имеет

высокоразвитую поверхность раздела

твердой и жидкой фаз, что способствует

развитию сил молекулярного сцепления

и повышению связанности системы.В

процессе гидратации цемента количество

гелеобразных новообразований растет,

увеличивается дисперсность твердой

фазы, повышается клеящаяся способность

цементного теста и его связующая роль

в бетонной смеси.Цементное тесто относят

к так называемым структурированным

системам, которые характеризуются

некоторой начальной прочностью.

Определенная структура цементного

теста создается за счет действия сил

молекулярного сцепления между частицами,

окаймленными тонкими пленками воды.

Пленки жидкой фазы в структуре цементного

теста придают ему свойство пластичности. Структурная вязкость цементного теста

зависит от концентрации твердой фазы

в водной суспензии. Поведение

структурированных систем при приложении

внешних сил в отличие от жидких тел

резко меняется.В зависимости от значения

действующих внешних сил вязкость

структурированных систем изменяется,

часто на 2…3 порядка даже при постоянной

температуре.Способность структурированных

систем изменять свои реологические

свойства под действием внешних сил и

восстанавливать их после прекращения

воздействия называется тиксотропией.

Это свойство широко используют в

технологии бетона, например Для формования

изделий из жестких смесей путем вибрации.

Для получения изделий высокого качества

необходимо, чтобы бетонная смесь имела

консистенции соответствующую методам

ее укладе и уплотнения. Консистенцию

бетонной смеси оценивают показателями

ее подвижности или жесткости.Подвижность

бетонной смеси — способность ее

растекаться под собственной массой.

Для определения подвижности используют

конус который послойно в три приема

заполняют бетонной смесью, уплотняя

ее, штыкованием.

Структурная вязкость цементного теста

зависит от концентрации твердой фазы

в водной суспензии. Поведение

структурированных систем при приложении

внешних сил в отличие от жидких тел

резко меняется.В зависимости от значения

действующих внешних сил вязкость

структурированных систем изменяется,

часто на 2…3 порядка даже при постоянной

температуре.Способность структурированных

систем изменять свои реологические

свойства под действием внешних сил и

восстанавливать их после прекращения

воздействия называется тиксотропией.

Это свойство широко используют в

технологии бетона, например Для формования

изделий из жестких смесей путем вибрации.

Для получения изделий высокого качества

необходимо, чтобы бетонная смесь имела

консистенции соответствующую методам

ее укладе и уплотнения. Консистенцию

бетонной смеси оценивают показателями

ее подвижности или жесткости.Подвижность

бетонной смеси — способность ее

растекаться под собственной массой.

Для определения подвижности используют

конус который послойно в три приема

заполняют бетонной смесью, уплотняя

ее, штыкованием. После уплотнения

последней форму снимают. Образовавшийся

при этом конус бетонной смеси под

действием собственной массы оседает.

Величина осадки конуса служит оценкой

подвижности бетонной смеси. По этому

показателю различают смеси подвижные

(пластичные) с осадкой конуса 1…12 см и

более и жесткие, которые практически

не дают осадки конуса, однако при

воздействии вибрации последние обладают

различными формовочными свойствами.

Для оценки жесткости этих смесей

используют свои методы.Показатель

жесткости бетонной смеси определяют

на специальном приборе, который состоит

из цилиндрического сосуда с внутренним

диаметром 240 мм и высотой 200 мм с

закрепленным на нем устройством для

измерения осадки бетонной смеси в виде

направляющего штатива, штанги и

металлического писка и шестью отверстиями.

Прибор устанавливают на виброплощадку

и плотно к ней прикрепляют. Затем в сосуд

помещают металлическую форму-конус с

насадкой, который с помощью специального

кольца-держателя закрепляют в приборе

и заполняют тремя слоями бетонной смеси.

После уплотнения

последней форму снимают. Образовавшийся

при этом конус бетонной смеси под

действием собственной массы оседает.

Величина осадки конуса служит оценкой

подвижности бетонной смеси. По этому

показателю различают смеси подвижные

(пластичные) с осадкой конуса 1…12 см и

более и жесткие, которые практически

не дают осадки конуса, однако при

воздействии вибрации последние обладают

различными формовочными свойствами.

Для оценки жесткости этих смесей

используют свои методы.Показатель

жесткости бетонной смеси определяют

на специальном приборе, который состоит

из цилиндрического сосуда с внутренним

диаметром 240 мм и высотой 200 мм с

закрепленным на нем устройством для

измерения осадки бетонной смеси в виде

направляющего штатива, штанги и

металлического писка и шестью отверстиями.

Прибор устанавливают на виброплощадку

и плотно к ней прикрепляют. Затем в сосуд

помещают металлическую форму-конус с

насадкой, который с помощью специального

кольца-держателя закрепляют в приборе

и заполняют тремя слоями бетонной смеси. Затем удаляют форму-конус, поворачивая

штатив, устанавливают на поверхности

бетонной смеси диск и включают

виброплощадку. Вибрирование с амплитудой

0,5 мм продолжают до тех пор, пока не

начнется выделение цементного теста

из двух отверстий диска. Время вибрирования

и определяет жесткость бетонной смеси.На

подвижность бетонной смеси влияет ряд

факторов: вид цемента, содержание воды

и цементного теста, крупность заполнителей,

форма зерен, содержание песка. Бетонные

смеси одного и того же состава, но на

разных цементах обладают разной

водопотребностью. Чем она выше, тем

меньше подвижность или больше жесткость

смеси. Бетонные смеси на портландцементах

с гидравлическими добавками имеют

подвижность меньшую, чем смеси на

портландцементе при одном и том же

количестве воды, взятой для приготовления

смеси.С увеличением содержания воды

при неизменном расходе цемента подвижность

бетонной смеси возрастает, но прочность

бетона уменьшается. С увеличением

содержания цементного теста подвижность

бетонной смеси также повышается при

сохранении практически той же прочности

после затвердевания.

Затем удаляют форму-конус, поворачивая

штатив, устанавливают на поверхности

бетонной смеси диск и включают

виброплощадку. Вибрирование с амплитудой

0,5 мм продолжают до тех пор, пока не

начнется выделение цементного теста

из двух отверстий диска. Время вибрирования

и определяет жесткость бетонной смеси.На

подвижность бетонной смеси влияет ряд

факторов: вид цемента, содержание воды

и цементного теста, крупность заполнителей,

форма зерен, содержание песка. Бетонные

смеси одного и того же состава, но на

разных цементах обладают разной

водопотребностью. Чем она выше, тем

меньше подвижность или больше жесткость

смеси. Бетонные смеси на портландцементах

с гидравлическими добавками имеют

подвижность меньшую, чем смеси на

портландцементе при одном и том же

количестве воды, взятой для приготовления

смеси.С увеличением содержания воды

при неизменном расходе цемента подвижность

бетонной смеси возрастает, но прочность

бетона уменьшается. С увеличением

содержания цементного теста подвижность

бетонной смеси также повышается при

сохранении практически той же прочности

после затвердевания. Это объясняется

тем, что при более высоком содержании

цементного теста оно не только заполняет

пустоты и обволакивает зерна заполнителей,

но и раздвигает их, создавая между ними

обильные прослойки, уменьшающие трение

между зернами, а это повышает подвижность

смеси.При более крупных заполнителях

суммарная поверхность зерен получается

меньше; следовательно, при том же

количестве цементного теста прослойки

его между зернами заполнителей оказываются

толще, что увеличивает подвижность

бетонной смеси. Увеличение количества

песка сверх оптимального, установленного

опытом, уменьшает подвижность бетонной

смеси вслед, ствие возрастания суммарной

поверхности заполнителей.Форма зерен

влияет на подвижность смеси — при

округлой и гладкой поверхности зерен

заполнителей суммарная поверх, ность

их и трение между ними меньше, чем при

острогранной форме и шероховатой

поверхности. Поэтому бетонная смесь с

гравием и окатанным песком подвижнее,

чем смесь с щебнем и горным песком.Наиболее

экономичными являются жесткие бетонные

смеси так как они требуют меньшего

расхода цемента, чем подвижные.

Это объясняется

тем, что при более высоком содержании

цементного теста оно не только заполняет

пустоты и обволакивает зерна заполнителей,

но и раздвигает их, создавая между ними

обильные прослойки, уменьшающие трение

между зернами, а это повышает подвижность

смеси.При более крупных заполнителях

суммарная поверхность зерен получается

меньше; следовательно, при том же

количестве цементного теста прослойки

его между зернами заполнителей оказываются

толще, что увеличивает подвижность

бетонной смеси. Увеличение количества

песка сверх оптимального, установленного

опытом, уменьшает подвижность бетонной

смеси вслед, ствие возрастания суммарной

поверхности заполнителей.Форма зерен

влияет на подвижность смеси — при

округлой и гладкой поверхности зерен

заполнителей суммарная поверх, ность

их и трение между ними меньше, чем при

острогранной форме и шероховатой

поверхности. Поэтому бетонная смесь с

гравием и окатанным песком подвижнее,

чем смесь с щебнем и горным песком.Наиболее

экономичными являются жесткие бетонные

смеси так как они требуют меньшего

расхода цемента, чем подвижные. Подвижность

бетонной смеси следует выбирать более

низкую, но в то же время она должна

обеспечивать удобную и качественную

укладку смеси. При выборе подвижности

бетонной смеси учитывают размеры

конструкции, простоту армирования и

способы укладки и уплотнения смеси.Введение

в бетонную смесь ПАВ, например СДБ,

повышает подвижность бетонной смеси и

уменьшает ее водопотребность. Положительное

воздействие на подвижность смеси

оказывают суперпластификаторы (С-3,

10-03, 40-03 и др.). Их эффективность выше в

подвижных смесях, они позволяют снизить

водопотребность смеси на 20…25%.Вместе

с тем следует учитывать, что подвижность

смеси со временем уменьшается вследствие

физико-химического взаимодействия

цемента с водой.Твердение бетона и

формирование его структуры. Структура

бетона образуется в результате

затвердевания бетонной смеси и его

превращения в камень.Уплотненная

бетонная смесь в начальный период

гидратации цемента сохраняет способность

к пластическим деформациям. Со временем

количество новообразований цементного

камня увеличивается, система уплотняется

и твердеет, образуется прочный камень

определенной структуры.

Подвижность

бетонной смеси следует выбирать более

низкую, но в то же время она должна

обеспечивать удобную и качественную

укладку смеси. При выборе подвижности

бетонной смеси учитывают размеры

конструкции, простоту армирования и

способы укладки и уплотнения смеси.Введение

в бетонную смесь ПАВ, например СДБ,

повышает подвижность бетонной смеси и

уменьшает ее водопотребность. Положительное

воздействие на подвижность смеси

оказывают суперпластификаторы (С-3,

10-03, 40-03 и др.). Их эффективность выше в

подвижных смесях, они позволяют снизить

водопотребность смеси на 20…25%.Вместе

с тем следует учитывать, что подвижность

смеси со временем уменьшается вследствие

физико-химического взаимодействия

цемента с водой.Твердение бетона и

формирование его структуры. Структура

бетона образуется в результате

затвердевания бетонной смеси и его

превращения в камень.Уплотненная

бетонная смесь в начальный период

гидратации цемента сохраняет способность

к пластическим деформациям. Со временем

количество новообразований цементного

камня увеличивается, система уплотняется

и твердеет, образуется прочный камень

определенной структуры. На формирование

структуры оказывают влияние вид цемента,

химические добавки, В/Ц, температура

бетонной смеси, влажность среды и

др.Введение в бетон пластифицирующих

добавок, например СДБ, замедляет

схватывание цемента в начальный период;

повышение температуры ускоряет процесс

схватывания и твердения.Структура

затвердевшего тяжелого бетона представляет

собой цементный камень с размещенными

в нем зернами заполнителя, с множеством

пор и пустот разных размеров и

происхождения.Макроструктура бетона

может быть представлена системой щебень

— цементно-песчаный раствор.Макроструктура

представляет строение системы песок —

цементный камень, микроструктура —

тонкое строение цементного камня.

Микроструктура цементного камня в

бетоне состоит из новообразований,

непрореагировавших зерен цемента и

микропор. С увеличением возраста бетона

микроструктура меняется в результате

гидратации цемента и роста новообразований,

пористость уменьшается, меняются

распределение пор и их размеры, бетон

становится плотнее и прочнее.

На формирование

структуры оказывают влияние вид цемента,

химические добавки, В/Ц, температура

бетонной смеси, влажность среды и

др.Введение в бетон пластифицирующих

добавок, например СДБ, замедляет

схватывание цемента в начальный период;

повышение температуры ускоряет процесс

схватывания и твердения.Структура

затвердевшего тяжелого бетона представляет

собой цементный камень с размещенными

в нем зернами заполнителя, с множеством

пор и пустот разных размеров и

происхождения.Макроструктура бетона

может быть представлена системой щебень

— цементно-песчаный раствор.Макроструктура

представляет строение системы песок —

цементный камень, микроструктура —

тонкое строение цементного камня.

Микроструктура цементного камня в

бетоне состоит из новообразований,

непрореагировавших зерен цемента и

микропор. С увеличением возраста бетона

микроструктура меняется в результате

гидратации цемента и роста новообразований,

пористость уменьшается, меняются

распределение пор и их размеры, бетон

становится плотнее и прочнее. Прочность

бетона растет неравномерно, в первые 7

сут после затворения она нарастает

быстро, а в дальнейшем замедляется.

Скорость нарастания прочности бетона

зависит от вида цемента.В первые дни

твердения прочность бетона на

быстротвердеющих цементах выше, чем,

например, на белитовых цементах.Для

твердения бетона необходима теплая и

влажная среда. При повышенной температуре

и влажной среде (в горячей воде с

температурой 80 °С, во влажном паре с

температурой до 100 °С или в автоклаве

при температуре 175 °С и среде насыщенного

водяного пара высокого давления)

твердение протекает значительно быстрее,

чем в нормальных условиях.Твердение

бетона при температуре ниже 15 °С

замедляется, а при температуре ниже 0°С

практически прекращается. Изложенное

выше имеет важное значение при изготовлении

сборных железобетонных изделий на

заводах, а также при бетонировании в

зимнее время.

Прочность

бетона растет неравномерно, в первые 7

сут после затворения она нарастает

быстро, а в дальнейшем замедляется.

Скорость нарастания прочности бетона

зависит от вида цемента.В первые дни

твердения прочность бетона на

быстротвердеющих цементах выше, чем,

например, на белитовых цементах.Для

твердения бетона необходима теплая и

влажная среда. При повышенной температуре

и влажной среде (в горячей воде с

температурой 80 °С, во влажном паре с

температурой до 100 °С или в автоклаве

при температуре 175 °С и среде насыщенного

водяного пара высокого давления)

твердение протекает значительно быстрее,

чем в нормальных условиях.Твердение

бетона при температуре ниже 15 °С

замедляется, а при температуре ниже 0°С

практически прекращается. Изложенное

выше имеет важное значение при изготовлении

сборных железобетонных изделий на

заводах, а также при бетонировании в

зимнее время.

Кроме

прогрева бетона паром или электрическим

током для ускорения применяют химические

добавки, например хлористый кальций и

др. Все вышеизложенное оказывает влияние

на твердение бетона, формирование его

структуры и, следовательно, свойств

бетона.Прочность

бетона. В

конструкциях зданий и сооружений бетон

может находиться в различных условиях

работы, испытывая сжатие, растяжение,

изгиб, скалывание. Прочность бетона при

сжатии зависит от активности цемента,

водоцементного отношения, качества

заполнителей, степени уплотнения

бетонной смеси и условий твердения.

Основными факторами при этом оказываются

активность цемента и водоцементное

отношение. Цементы высокой активности

дают более прочные бетоны однако при

одной и той же активности цемента можно

получить бетон различной прочности в

зависимости от изменения количества

воду в смеси. Эта зависимость была

установлена в 1895 г. проф. И. Г. Малюгой.Для

получения удобоукладываемой бетонной

смеси отношение воды к цементу обычно

принимают В/Ц = 0,4..,0,7, в то время как для

химического взаимодействия цемента с

водой требуется не более 20% воды от массы

цемента. Избыточная вода, не вступившая

в химическое взаимодействие с цементом,

испаряется из бетона, образуя в нем

поры, что ведет к снижению плотности и

соответственно прочности бетона.

Все вышеизложенное оказывает влияние

на твердение бетона, формирование его

структуры и, следовательно, свойств

бетона.Прочность

бетона. В

конструкциях зданий и сооружений бетон

может находиться в различных условиях

работы, испытывая сжатие, растяжение,

изгиб, скалывание. Прочность бетона при

сжатии зависит от активности цемента,

водоцементного отношения, качества

заполнителей, степени уплотнения

бетонной смеси и условий твердения.

Основными факторами при этом оказываются

активность цемента и водоцементное

отношение. Цементы высокой активности

дают более прочные бетоны однако при

одной и той же активности цемента можно

получить бетон различной прочности в

зависимости от изменения количества

воду в смеси. Эта зависимость была

установлена в 1895 г. проф. И. Г. Малюгой.Для

получения удобоукладываемой бетонной

смеси отношение воды к цементу обычно

принимают В/Ц = 0,4..,0,7, в то время как для

химического взаимодействия цемента с

водой требуется не более 20% воды от массы

цемента. Избыточная вода, не вступившая

в химическое взаимодействие с цементом,

испаряется из бетона, образуя в нем

поры, что ведет к снижению плотности и

соответственно прочности бетона. Исходя

из этого, прочность бетона можно повысить

путем уменьшения водоцементного

отношения и усиленного уплотнения.К

высококачественным материалам относятся

щебень из плотных горных пород высокой

прочности, песок оптимальной крупности

(заполнители должны быть чистые, промытые,

фракционированные, с оптимальным

зерновым составом смеси фракций) и

портландцемент высокой активности без

добавок или с минимальным количеством

гидравлической добавки. К рядовым

материалам относятся заполнители

среднего качества, в том числе гравий,

портландцемент средней активности или

высокопрочный шлакопортландцемент.

Материал пониженного качества — крупные

заполнители низкой прочности и мелкие

пески, отвечающие пониженным требованиям,

и цементы низкой активности.Приведенные

выше зависимости прочности бетона от

различных факторов, выраженные в виде

формул и графиков, позволяют определить

ориентировочную прочность бетона в

28-суточном возрасте при известном

водоцементном отношении, марке цемента

и виде заполнители.

Исходя

из этого, прочность бетона можно повысить

путем уменьшения водоцементного

отношения и усиленного уплотнения.К

высококачественным материалам относятся

щебень из плотных горных пород высокой

прочности, песок оптимальной крупности

(заполнители должны быть чистые, промытые,

фракционированные, с оптимальным

зерновым составом смеси фракций) и

портландцемент высокой активности без

добавок или с минимальным количеством

гидравлической добавки. К рядовым

материалам относятся заполнители

среднего качества, в том числе гравий,

портландцемент средней активности или

высокопрочный шлакопортландцемент.

Материал пониженного качества — крупные

заполнители низкой прочности и мелкие

пески, отвечающие пониженным требованиям,

и цементы низкой активности.Приведенные

выше зависимости прочности бетона от

различных факторов, выраженные в виде

формул и графиков, позволяют определить

ориентировочную прочность бетона в

28-суточном возрасте при известном

водоцементном отношении, марке цемента

и виде заполнители. Наряду с активностью

и качеством цемента, водоцементным

отношением и качеством заполнителей

на прочность бетона в значительной

степени влияют степень уплотнения

бетонной смеси, продолжительность и

условия твердения бетона.Прочность

заполнителей не оказывает значительного

влияния на прочность бетона до тех пор,

пока она больше проектируемой марки

бетона. Применение низкопрочных

заполнителей с прочностью ниже требуемой

марки бетона может существенно снизить

прочность последнего или потребует

высокого расхода цемента.Шероховатость

поверхности заполнителей также оказывает

влияние на прочность бетона. В отличие

от гравия зерна щебня имеют развитую

шероховатую поверхность, чем обеспечивается

лучшее сцепление с цементным камнем, а

бетон, приготовленный на щебне при

прочих равных условиях, имеет большую

прочность, чем бетон на гравии.На скорость

твердения бетона влияют минералогический

состав цемента и начальное количество

воды в бетонной смеси. Последнее

определяет подвижность (или жесткость)

ее.

Наряду с активностью

и качеством цемента, водоцементным

отношением и качеством заполнителей

на прочность бетона в значительной

степени влияют степень уплотнения

бетонной смеси, продолжительность и

условия твердения бетона.Прочность

заполнителей не оказывает значительного

влияния на прочность бетона до тех пор,

пока она больше проектируемой марки

бетона. Применение низкопрочных

заполнителей с прочностью ниже требуемой

марки бетона может существенно снизить

прочность последнего или потребует

высокого расхода цемента.Шероховатость

поверхности заполнителей также оказывает

влияние на прочность бетона. В отличие

от гравия зерна щебня имеют развитую

шероховатую поверхность, чем обеспечивается

лучшее сцепление с цементным камнем, а

бетон, приготовленный на щебне при

прочих равных условиях, имеет большую

прочность, чем бетон на гравии.На скорость

твердения бетона влияют минералогический

состав цемента и начальное количество

воды в бетонной смеси. Последнее

определяет подвижность (или жесткость)

ее. Жесткие бетонные смеси (с низким

содержанием воды) обеспечивают более

быстрое твердение бетона, чем

подвижные.Прочность тяжелого бетона в

благоприятных условиях температуры и

влажности непрерывно повышается. В

первые 7… 14

Жесткие бетонные смеси (с низким

содержанием воды) обеспечивают более

быстрое твердение бетона, чем

подвижные.Прочность тяжелого бетона в

благоприятных условиях температуры и

влажности непрерывно повышается. В

первые 7… 14

Укладка бетонной смеси вибраторами | Технология бетона и изделий из него

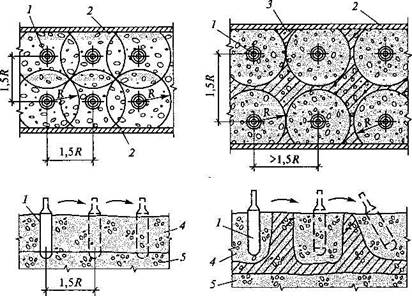

При уплотнении бетонной смеси глубинными вибраторами толщину укладываемых слоев принимают не свыше 0,8 длины рабочей части вибратора, так как для лучшей связи бетонных слоев вибратор частично заглубляют в последний уложенный незатвердеший слой. Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонной смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение.

Основные признаки, характеризующие достаточное уплотнение: прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.

В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования на одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем подвижность смеси меньше, тем продолжительность вибрирования больше и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если вибрировать меньше указанного времени, смесь недостаточно уплотниться, если больше, она может расслоиться.

Чем подвижность смеси меньше, тем продолжительность вибрирования больше и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если вибрировать меньше указанного времени, смесь недостаточно уплотниться, если больше, она может расслоиться.

Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора должно быть не более полутора радиусов его действия. Радиусом действия вибратора называют расстояние от вибратора до того места в бетонной смеси, где еще заметно его уплотняющее действие.

Радиус действия зависит от типа вибратора и от подвижности или жесткости бетонной смеси и колеблется от 25 до 75 см. Вынимать глубинный вибратор из бетонной смеси при перестановке нужно медленно, не выключая электродвигателя, чтобы пустоты под наконечником успели заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой у стенок и в углах опалубки. Глубинный вибратор устанавливают на расстоянии не более 5-10 см от стенок опалубки.

Если в конструкциях расположение арматуры не позволяет надлежаще уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Уплотнение бетонной смеси надо вести по строгой системе, чтобы не допустить пропусков. Обычно каждому бетонщику отводят для проработки какой-нибудь определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными способами с перекрытием границы уже провибрированного участка на 10-20 см. Продолжительность вибрирования на одной позиции такими вибраторами в зависимости от подвижности смеси примерно 30-60 с, конец вибрирования определяют по внешним признакам уплотнения бетонной смеси.

Перестанавливают поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку 7 (см. рисунок ниже) и рывком отделяют вибратор от бетона. Затем посредством того же крючка переставляют вибратор на соседнее место.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Способы укладки бетонной смеси в опалубку

Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения.

Обычно процесс укладки разделяют на две операции: разравнивание поданной в конструкцию бетонной смеси и уплотнение ее на месте укладки.

Наиболее распространена схема бетонирования с укладкой горизонтальных слоев по всей площади бетонируемой части сооружения.

Бетонирование горизонтальными слоями (а) и ступенями (б) |

| 1 — уложенный бетон, 2 — новый слой бетонной смеси; Н — не более 1,5 м |

Все слои укладывают в одном направлении и одинаковой толщины. Бетонируют слой непрерывно.

Трудоемкость операции разравнивания зависит от способа подачи бетонной смеси в блок, ее подвижности или жесткости и толщины укладываемых слоев.

Если бетонная смесь может быть подана на любой участок бетонируемого сооружения, то трудоемкость операции разравнивания сводится к минимуму, если нет, то приходится горизонтально перемещать бетонную смесь. При укладке смеси перекидывать ее во избежание расслоения допускается лишь в исключительных случаях; двойная перекидка вообще не допускается.

От подвижности и жесткости бетонной смеси зависит форма конуса, образующегося после выгрузки ее из транспортных средств. Жесткая бетонная смесь образует конус с крутыми откосами, подвижная — с пологими. Бетонную смесь, образующую конус с пологим откосом, распределять в слое легче. Чем больше толщина укладываемых слоев бетонной смеси, тем меньше объем работ по разравниванию. Разравнивают смеси в блоке с помощью малогабаритного бульдозера либо вручную лопатами.

Каждый уложенный слой тщательно уплотняют до начала укладки последующего. Чем меньше подвижность смеси, тем больше требуется затратить труда на ее уплотнение.

Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие предыдущего слоя последующим должно быть выполнено до начала схватывания цемента в предыдущем слое. Время укладки и перекрытия слоев устанавливает лаборатория. Оно зависит от температуры наружного воздуха, погодных условий и свойств применяемого цемента, ориентировочно оно равно 2 ч.

Если время укладки слоя превысило установленный лабораторией срок, то при виброуплотнении последующего слоя нарушится монолитность бетона предыдущего, поэтому бетонирование следует прекратить.

Возобновлять бетонирование допускается только при достижении бетоном прочности на сжатие не менее 15 кг/см2. Момент достижения бетоном такой прочности определяет лаборатория.

В месте контакта ранее уложенного бетона со свежеуложенным образуется так называемый рабочий шов. Чтобы обеспечить хорошее сцепление ранее уложенного бетона со свежеуложенным, поверхность ранее уложенного бетона оставляют неровной (не заглаживают) и обрабатывают по правилам, изложенным в разделе Установка опалубки.

Непосредственно перед бетонированием поверхности затвердевшего бетона покрывают цементным раствором толщиной 2-5 см или слоем пластичной бетонной смеси. Прочность затвердевших раствора или бетона в контактных слоях должна быть не ниже прочности бетона конструкций. В особо ответственных случаях применяют коллоидный цементный клей с водоцементным отношением до 0,35, наносимый толщиной не более 5 мм на затвердевший бетон в рабочем шве перед продолжением бетонирования.

В массивах большой площади иногда невозможно успеть перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В связи с этим на некоторых строительствах укладывают бетонную смесь ступенями (рис. 98, б) с одновременной укладкой 2—3-х слоев. При бетонировании ступенями отпадает необходимость перекрывать слои на всей площади массива. В этом случае применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка ступенями допускается при соблюдении детально разработанной технологии бетонирования. Этот способ находит применение при бетонировании гидротехнических сооружений длинными блоками, имеющими отношение длины к ширине более 2. В отечественном строительстве имеются примеры бетонирования блоками длиной 70 и шириной 15 м.

При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердела, некоторые смещения от проектного положения можно легко устранить.

Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалять.

Размытый дождем бетон из конструкции необходимо удалять.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции деформационными сквозными швами.

Швы, разделяющие сооружение на секции для предотвращения появления в бетоне трещин от температурных напряжений, называют температурными. Швы, предотвращающие появления трещин в бетоне от неравномерной осадки сооружения, называют осадочными. Если в сооружении должны быть и температурные и осадочные швы их обычно совмещают. Такие деформационные швы называют температурно-осадочными.

Деформационные швы заполняют прокладками против продувания или закрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Сооружение или его секции между деформационными швами временно разбивают дополнительными швами на бетонируемые без перерыва меньшие части, называемые блоками или участками бетонирования. Разбивка на блоки требуется как для снижения усадочных и температурных деформаций бетона, связанных с тепловыделением при схватывании и твердении цемента, так и из-за ограничения площади бетонируемого участка, необходимого для возможности своевременного перекрытия слоев при бетонировании. Такие швы называют строительными и усадочными.

Поскольку большинство сооружений приходится бетонировать с перерывами (например, для установки опалубки и арматуры), то в местах перерыва бетонирования образуются рабочие швы Их обычно совмещают со строительными и усадочными. Поэтому расстояние между строительными швами устанавливают с учетом условий производства работ на основе технико-экономических расчетов.

В целях ускорения и удешевления строительства целесообразно размеры блоков в плане принимать возможно большими, а следовательно, возможно большим и расстояние между строительными и рабочими швами, так как при этом уменьшается объем опалубочных и подготовительных работ на сооружении.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Способы уплотнения бетонной смеси

В процессе сооружения бетонных конструкций строители изначально готовят бетонную смесь, а затем осуществляют уплотнение раствора. Делается это с целью удаления излишек воздуха, которые образуют пустоты в бетоне. После уплотнения, конструкция приобретает плотность, которая положительно влияет на долговечность сооружения. Таким образом, этап уплотнения является обязательным при выполнении технологии работы с бетоном.

Действенные методы уплотнения

Этап уплотнения бетонного раствора считается важным и сложным. Эту работу выполняют профессионалы, владеющие определённым опытом. От качества трамбовки бетонной смеси зависят пользовательские характеристики и длительность срока службы конструкции. Процедура осуществляется ручным методом или с помощью специальных приспособлений. В результате повышается однородность состава, увеличивается сцепление бетона с другими элементами сооружения.

Эту работу выполняют профессионалы, владеющие определённым опытом. От качества трамбовки бетонной смеси зависят пользовательские характеристики и длительность срока службы конструкции. Процедура осуществляется ручным методом или с помощью специальных приспособлений. В результате повышается однородность состава, увеличивается сцепление бетона с другими элементами сооружения.

Специалисты строительной сферы используют в работе такие варианты спец устройств, которые помогают качественно укладывать бетонную смесь:

- Приборы поверхностного, короткого воздействия для работы с верхними слоями цементного состава;

- Устройства глубинного воздействия, которые используют при работе с крупными конструкциями;

- Наружные – монтируются по краям деревянной опалубки перед началом процесса уплотнения;

- Виброплощадки – эксплуатируются на специальных предприятиях.

По способу уплотнения цементного состава строители различают такие варианты выполнения технологии:

- Ручной;

- С использованием металлического штыка;

- Ручная механизированная трамбовка.

Первый способ используется для уплотнения бетонных смесей на небольших участках. Данная методика не требует финансовых вложений. Выполняется рабочими с использованием лопаты и лома. Ручной метод применяется при домашнем строительстве, в условии небольшого бюджета.

Второй способ также является ручным, но с использованием армированного прута, вес которого не должен превышать 4 кг. Металлическим стержнем прокалывают цементную смесь, удаляя излишки воздуха и воды.

Третий способ применяется для трамбования тяжелых бетонных смесей, которые заливаются в несколько слоев с армированием. В этом случае могут использоваться специальные механические приспособления, которые качественно уплотняют бетон. Чтобы фундамент получился качественным, слой каждого слоя, подвергающегося трамбованию не должен превышать 15 см.

Дополнительные способы

Помимо вышеназванных методов, сотрудники крупных строительных организаций, располагающие достаточным финансированием, применяют такие способы уплотнения материала, которые рассмотрим кратко:

- Механические с использованием виброреек;

- Виброуплотнение осуществляется с помощью стационарных либо мобильных аппаратов;

- Прессовка считается эффективным методом трамбования бетонных смесей, но достаточно дорогим.

Поэтому повсеместно не используется;

Поэтому повсеместно не используется; - Центрифугирование позволяет добиться долговечности цементной конструкции. Требует использования специальной центрифуги;

- Трамбование с использованием вакуумных установок.

Зачастую механизированные методы с использованием спец оборудования сочетают с ручными приемами. Считается, что ручная обработка дает положительный эффект для получения плотного бетонного состава с необходимыми свойствами.

Коэффициент плотности

Чтобы понять, насколько качественно произошло уплотнение бетона, необходимо высчитать коэффициент уплотнения. Данный показатель определяется методом высчитывания соотношения удельной массы готового состава к числу, полученному при отсутствии внутри воздушных включений. Допустимое значение коэффициента равняется единице. Для получения нужного показателя рекомендуется уплотнять бетон различными методами. Специалисты советуют комбинировать ручную трамбовку с автоматизированными виброрейками.

Советы

В процессе сооружения бетонных конструкций очень важно осуществлять качественное трамбование цементного состава. А чтобы добиться необходимого результата, рекомендуется воспользоваться следующими секретами. Когда происходит монтаж деревянной опалубки нужно обращать внимание на надежность фиксации соединительных деталей. На конструкции не должны оставаться щели, вмятины и заусенцы. Эти дефекты негативно сказываются на ровности и целостности бетонного слоя. Все элементы опалубки должны фиксироваться максимально качественно. Любое смещение приведет к нарушению прочности конструкции.

При использовании виброреек и других уплотнителей механического вида, следует регулярно менять положение приспособления на бетонной поверхности. В противном случае слои укладки получатся неоднородными, с пустотами и щелями.

Основным параметром является и время, затраченное на процесс бетонирования и трамбования. Не стоит делать этого слишком долго, поскольку крупные фракции щебня собьются к низу, а сверху останется только цементно-песочная смесь. В итоге, бетонный материал полностью потеряет пользовательские характеристики.

В итоге, бетонный материал полностью потеряет пользовательские характеристики.

Поскольку в процессе применения поверхностных вибраторов невозможно достоверно определить признаки качества уплотнения в глубине по ГОСТу, строители добавляют в бетонные смеси дополнительные вещества. Эти компоненты повышают качество и прочность монолитной конструкции. Однако, при превышении рекомендуемого объема добавок возможно расслаивание бетона. Чтобы избежать этого рекомендуется увеличивать объем цемента соответствующей марки.

Отметим, что плотность бетонного раствора является важным показателем, влияющим на долговечность конструкции. Если проводить утрамбовку вибрированием качественно, в будущем можно избежать необходимость в реставрационных работах. Это, в свою очередь, позволит значительно сэкономить бюджет. Для получения высокого качества трамбования нужно использовать ручные методы, совмещая их с вибрационными устройствами.

Смотрите также:

песок стоимость за м3

20 кубов щебня цена

стоимость куба бетона

Уплотнение бетонной смеси. Укладка бетонной смеси. Специальные способы укладки. Уход за бетоном и распалубка

Укладка бетонной смеси. Специальные способы укладки. Уход за бетоном и распалубка

Вы можете изучить и скачать доклад-презентацию на тему Уплотнение бетонной смеси. Укладка бетонной смеси. Специальные способы укладки. Уход за бетоном и распалубка. Презентация на заданную тему содержит 35 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас — поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Презентации» Технология» Уплотнение бетонной смеси. Укладка бетонной смеси. Специальные способы укладки. Уход за бетоном и распалубкаСлайды и текст этой презентации

Слайд 1Описание слайда:

5. УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ. 5. УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ. УКЛАДКА БЕТОННОЙ СМЕСИ.СПЕЦИАЛЬНЫЕ СПОСОБЫ УКЛАДКИ. УХОД ЗА БЕТОНОМ И РАСПАЛУБКА.

Слайд 2

Описание слайда:

Уплотнение бетонной смеси

Слайд 3

Описание слайда:

Технологические приемы уплотнения бетонной смеси Штыкование. Трамбование. Адсорбирование. Вакуумирование. Вибрирование.

Слайд 4

Описание слайда:

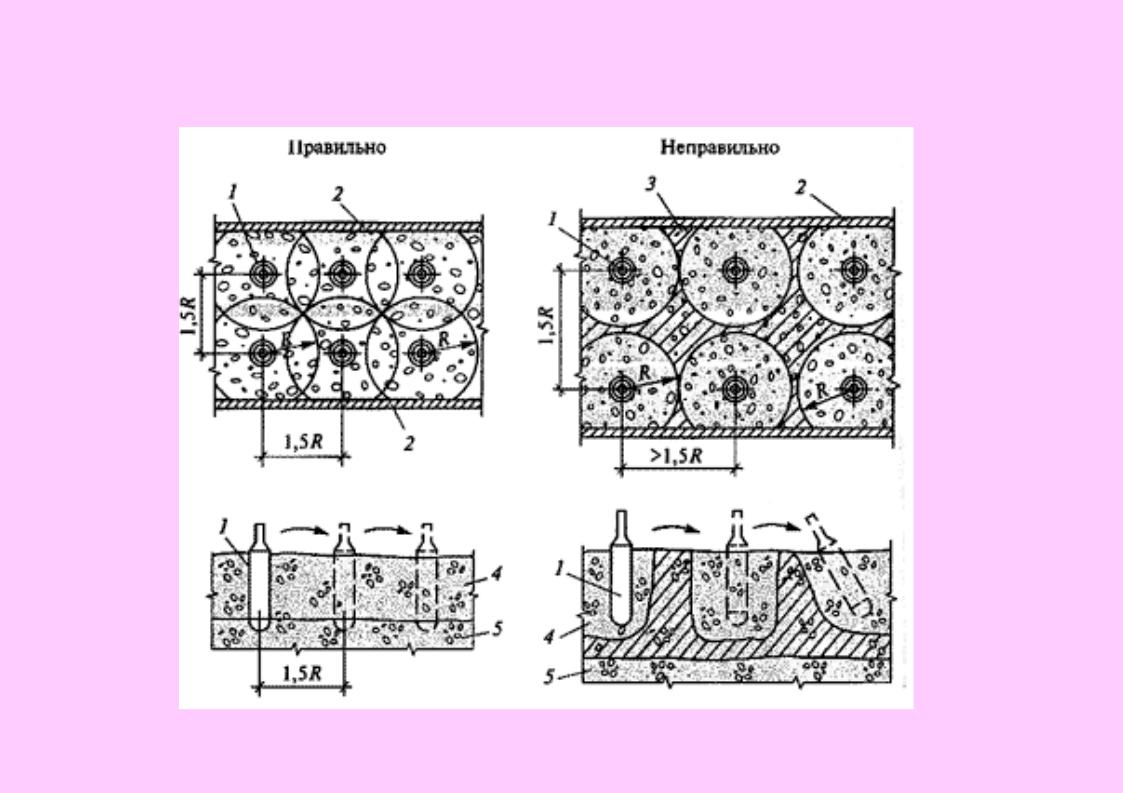

Уплотнение бетонной смеси Штыкование — проталкивание кусков щебня, зависающих между стержнями арматуры, шуровкой. Трамбование – уплотнение бетонной смеси с помощью ручных, пневматических или электрических трамбовок. Адсорбирование бетона – удаление излишнего воздуха и воды из бетонной смеси достигается путем изготовления опалубки с водопоглащающим внутренним слоем. (ДСП, пористые синтетические материалы и т. п.) Вакуумирование – механическое удаление при помощи разряженного воздуха излишней несвязанной воды и воздуха из бетонной смеси высокой подвижности.

Слайд 5

Описание слайда:

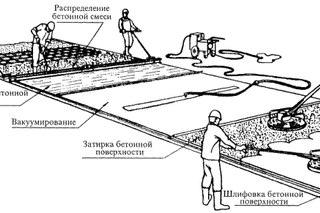

Вакуумирование бетона Заключается в уплотнении бетонной смеси за счет отсоса из нее свободной воды и воздуха. Вакуумирование бетона производят с опалубленных и неопалубленных поверхностей конструкций. Вакуумирование обеспечивает возможность достижения сразу после его завершения высокой начальной прочности бетона 0,3-0,5 МПа, что позволяет осуществлять немедленную распалубку, а при устройстве плоских конструкций приступать к заглаживанию верхней поверхности без всякого разрыва во времени после снятия с нее вакуум-оснастки. Вакуумирование увеличивает химическую стойкость, водонепроницаемость, морозостойкость бетона. Вакуумирование наиболее эффективно для тонкостенных конструкций (не более 25-30 см) с большой площадью поверхности.

Слайд 6

Описание слайда: