- Нож из рашпиля. — Ножи

- мак 5,795

- sha-man 558

- (adsbygoogle = window.adsbygoogle || []).push({}); Иваныч 0

- мак 5,795

- sha-man 558

- Иваныч if ( rtbW >= 960 ){ var rtbBlockID = "R-A-744045-3"; } else { var rtbBlockID = "R-A-744045-5"; } window.yaContextCb.push(()=>{Ya.Context.AdvManager.render({renderTo: "yandex_rtb_5",blockId: rtbBlockID,pageNumber: 5,onError: (data) => { var g = document.createElement("ins"); g.className = "adsbygoogle"; g.style.display = "inline"; if (rtbW >= 960){ g.style.width = "580px"; g.style.height = "400px"; g.setAttribute("data-ad-slot", "9935184599"); }else{ g.style.width = "300px"; g.style.height = "600px"; g.setAttribute("data-ad-slot", "9935184599"); } g.setAttribute("data-ad-client", "ca-pub-1812626643144578"); g.setAttribute("data-alternate-ad-url", stroke2); document.getElementById("yandex_rtb_5").appendChild(g); (adsbygoogle = window.adsbygoogle || []).push({}); }})}); window.addEventListener("load", () => { var ins = document.getElementById("yandex_rtb_5"); if (ins.clientHeight == "0") { ins.innerHTML = stroke3; } }, true); 0

- sha-man 558

- Дитель 1

- PeakNick 2

- мак 5,795

- sha-man 558

- GlebCH 59

- обоюдосторонняя шлифовка, плюсы и минусы ковки, изготовление рукояти для самодельного кинжала

- плюсы и минусы, изготовление, как закалить

- Нож из рашпиля своими руками

- Нож из напильника, плюсы и минусы, необходимы материалы и инструменты

- ковка и термообработка в домашних условиях

- Ковка и изготовление ножа из рашпиля

Нож из рашпиля. — Ножи

Нож из рашпиля. — Ножи — Русскоязычный ножевой форум Jump to contentмак 5,795

- Модераторы

- 5,795

- 45,311 posts

- Город: Санкт-Петербург

- Имя: Андрей

sha-man 558

- Users

- 558

- 3,877 posts

- Город: Рядышком тут

- Имя: Александр

Иваныч 0

- Users

- 0

- 471 posts

- Город: Тюмень

- Имя: Олег

мак 5,795

- Модераторы

- 5,795

- 45,311 posts

- Город: Санкт-Петербург

- Имя: Андрей

sha-man 558

- Users

- 558

- 3,877 posts

- Город: Рядышком тут

- Имя: Александр

Иваныч 0

- Users

- 0

- 471 posts

- Город: Тюмень

- Имя: Олег

sha-man 558

- Users

- 558

- 3,877 posts

- Город: Рядышком тут

- Имя: Александр

Дитель 1

- Users

- 1

- 80 posts

- Город: Санкт-Петербург

- Имя: Дитель

PeakNick 2

- Users

- 2

- 571 posts

- Город: Винница

- Имя: Peak Nick

мак 5,795

- Модераторы

- 5,795

- 45,311 posts

- Город: Санкт-Петербург

- Имя: Андрей

sha-man 558

- Users

- 558

- 3,877 posts

- Город: Рядышком тут

- Имя: Александр

GlebCH 59

- Users

- 59

- 2,739 posts

- Город: .

- Имя: .

rusknife.com

обоюдосторонняя шлифовка, плюсы и минусы ковки, изготовление рукояти для самодельного кинжала

Чтобы изготовить нож из напильника, вовсе не обязательно быть настоящим профи. Существует несколько простых методик, которые помогут начинающему мастеру успешно справиться с поставленной задачей.

Чтобы изготовить нож из напильника, вовсе не обязательно быть настоящим профи. Существует несколько простых методик, которые помогут начинающему мастеру успешно справиться с поставленной задачей.

Несомненное преимущество таких изделий заключается в том, что для их изготовления можно использовать имеющиеся в наличие подручные средства и простейшее оборудование для обработки.

Нож в домашних условиях

Не стоит спешить избавляться от старого напильника, ведь ему можно найти полезное применение в быту. Так, это подручное средство является прекрасной заготовкой для изготовления самодельного ножа, который можно будет использовать в дальнейшем в разных целях (на кухне, на охоте, для резьбы по дереву, гравировки и пр.).

Особенности самодельного клинка

Самодельные ножи, выполненные из потерявшего свою актуальность напильника, рессоры или любых других тяжелых стальных инструментов, имеют не только существенные преимущества, но и определенные недостатки. Ознакомиться с ними должен каждый мастер, который решится на изготовление клинка своими руками. И чаще всего речь идет о таких особенностях:

- Чтобы изготовить по-настоящему качественный нож, необходимо использовать хороший донор, поэтому лучше сразу отказаться от дешевого сырья китайского производства. А вот напильники, толстые сверла, предназначенные для работы с металлом, рессоры, торцевые ключи и шатуны из старых запасов, напротив, станут отличным подспорьем.

При желании можно изготовить нож из напильника без ковки своими руками, правда, в этом случае придется попотеть, так как выбранный донор является чересчур толстым для изготовления тонкого упругого лезвия. Это означает, что мастеру придется поработать молотком, чтобы снять с заготовки максимальную толщину излишков.

При желании можно изготовить нож из напильника без ковки своими руками, правда, в этом случае придется попотеть, так как выбранный донор является чересчур толстым для изготовления тонкого упругого лезвия. Это означает, что мастеру придется поработать молотком, чтобы снять с заготовки максимальную толщину излишков.- Если использовать ковку, то на выходе можно получить прочное, упругое и износостойкое изделие. Без ковки ножи получаются более хрупкими, даже если проводить процедуру закаливания по всем правилам.

- Не стоит делать лезвие слишком вычурным и фигурным, ведь чем грубее будет его дизайн, тем более простой, легкой и быстрой окажется обработка заготовки.

- В домашних условиях невозможно обточить напильники, изготовленные из легированной стали, так как для этого требуется специальное оборудование. В обратном случае заготовка будет стачиваться вместе с применяемыми абразивными инструментами (в этом случае со специальным наждаком).

Ознакомившись с особенностями домашнего изготовления ножа из напильника (плюсы и минусы, возможные трудности и нюансы), можно приступать к подготовительному процессу.

Ему следует уделить максимум внимания, чтобы во время обточки и сборки не выяснилось, что не хватает какой-то важной детали или инструмента для ее фиксации и обработки.

Подготовка материалов и инструментов

Одно из главных преимуществ изготовления ножа из напильника без термообработки своими руками заключается в том, что оно не требует использования дорогостоящих материалов и инструментов. Обычно начинающий мастер может ограничиться таким набором подручных средств:

- Старый напильник. В идеале использовать донор уже с полностью сточенными зубцами, что в значительной мере облегчит его обработку.

- Несколько экземпляров ножовки по металлу с высокой зернистостью.

- Рабочий напильник с широкой удобной рукояткой.

- Брус и наждачная бумага для обточки.

- Верстак.

- Железные тиски.

- Дерево для рукоятки и специальная ножовка для работы с ним. Этот материал можно заменить латунной пластиной.

Если для изготовления ножевой рукоятки будет использоваться дерево, нужно заранее подготовить эпоксидный клей для его крепкой фиксации со стальным клинком и деревянную пропитку, которая увлажнит материал и будет противостоять его растрескиванию и усыханию.

Еще одним плюсом деревянной рукоятки является то, что в ней можно не просверливать дырки для фиксации. Они легко прожигаются без задействования дрели.

Пошаговый мастер-класс

Существует несколько методов того, как в домашних условиях сделать нож из напильника, но самыми популярными из них являются обработка металла после его отжигания и грубая шлифовка. Каждый из этих способов имеет свои достоинства и недостатки, поэтому народному умельцу лучше ознакомиться с ними заранее, выбрав для себя оптимальный вариант.

Обработка металла отжигом

Если у начинающего мастера нет в наличии точильного станка или болгарки с толстым шлифовальным диском, то тогда ему придется заранее отжигать напильник, чтобы он стал мягче и податливее.

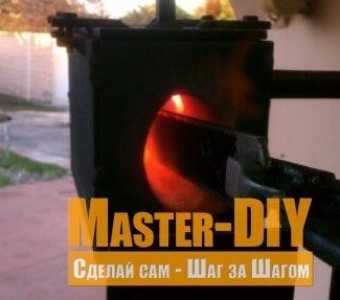

Чтобы справиться с поставленной задачей, можно соорудить походный горн, который представляет собой небольшой очаг на земле с искусственной подачей воздуха через металлическую трубу с диаметром, не превышающим двух дюймов. При этом подача воздуха может осуществляться не только через компрессор, но и через обычный насос или даже надувной матрас.

Дальнейшая процедура обработки осуществляется по следующему алгоритму:

- В первую очередь необходимо разработать макет будущего кинжала, используя готовые или самодельные чертежи клинка.

- После того как горн будет готов, необходимо поместить на него напильник, зажатый в металлических тисках, и продолжать подачу воздуха из компрессора до тех пор, пока металл не покраснеет. При этом очень важно не перегреть его, иначе готовое лезвие получится слишком хрупким и недостаточно упругим. Самый простой способ определения правильной температуры нагревания клинка заключается в использовании обыкновенного магнита, которым необходимо дотронуться до раскаленной стали. И если она перестанет притягивать магнит, то это верный признак достижения так называемой точки Кюри, после чего необходимо прекратить подачу воздуха, погасить пламя и оставить напильник остывать вместе с использованными для горна углями.

После того как заготовка остынет, оставаясь при этом достаточно податливой, ее необходимо обточить по заранее подготовленным лекалам. Для этих целей используется ножовка по металлу с высокой зернистостью, которой легче всего будет стесать все лишнее. При этом настоятельно рекомендуется по максимуму подгонять заготовку под заданные размеры, ведь тогда мастеру придется тратить гораздо меньше усилий на финишную шлифовку напильником и наждаком.

После того как заготовка остынет, оставаясь при этом достаточно податливой, ее необходимо обточить по заранее подготовленным лекалам. Для этих целей используется ножовка по металлу с высокой зернистостью, которой легче всего будет стесать все лишнее. При этом настоятельно рекомендуется по максимуму подгонять заготовку под заданные размеры, ведь тогда мастеру придется тратить гораздо меньше усилий на финишную шлифовку напильником и наждаком.- Следующий этап предполагает проведение двухсторонней обточки абразивными инструментами.

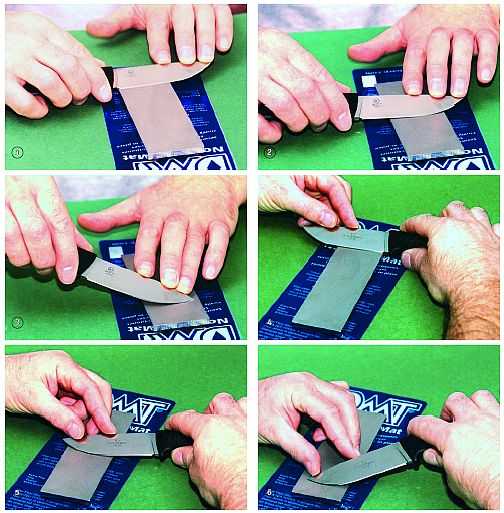

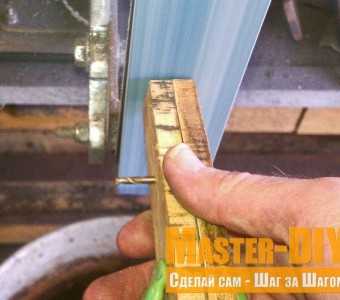

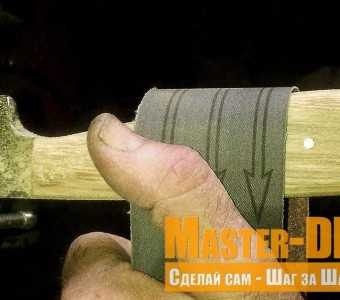

- Чтобы получить обоюдоострый клинок, рекомендуется стесывать кромку заготовки на верстаке, предварительно зафиксировав его в струбцине. Обтачивать спуски необходимо с предельной осторожностью, чтобы соблюдать одинаковый угол наклона стачивания металла, ведь только тогда клинок получится по-настоящему острым и не будет быстро тупиться. Для облегчения поставленной задачи можно использовать любую металлическую направляющую для обрабатываемой заготовки, будь то труба с прямоугольным поперечным сечением или металлический профиль. Подойдет для этих целей и зафиксированный брус.

- На финише клинок обрабатывается с помощью наждака, после чего обработку можно считать оконченной.

Однако всех проделанных манипуляций недостаточно для того, чтобы крепить нож к рукоятке и использовать его в быту, ведь после отжига он слишком мягкий и непригоден для полноценной эксплуатации.

А для того чтобы исправить ситуацию, нужно закалить обточенное лезвие, используя специальные охлаждающие смеси.

Закаливать сталь необходимо для того, чтобы поменялся ее состав, в результате чего изделия становятся более упругими и крепкими. Для этого готовый клинок еще раз нагревают докрасна, не забывая применять магнит, помогающий определять точку Кюри. Сразу после того, как металл перестанет притягивать к себе магнит, необходимо быстро отпустить его в заранее подготовленную емкость с минеральным маслом.

Для достижения максимального эффекта клинок можно остужать и нагревать несколько раз подряд, постепенно увеличивая время его нахождения в отработанном масле. Некоторые мастера используют поочередный отпуск в масле и в воде, задерживая клинок в жидкости не дольше двух секунд. И если закалка ножа из напильника была сделана правильно, то в охлажденном виде он сможет оставлять характерные царапины на толстом стекле.

Шлифовка резака без нагревания

Вовсе не обязательно, чтобы самодельный нож был кованый, особенно если в хозяйстве найдется болгарка с толстым шлифовальным диском, которую можно смело использовать вместо профессионального точильного оборудования. В этом случае обработка напильника проводится по следующей схеме:

- Необходимо перенести очертания будущего клинка на заготовку, используя для этих целей лекала и обычный маркер контрастного оттенка.

Обточка производится постепенно, чтобы избежать перегрева металла, что чревато серьезными деформациями внутри его слоев. Для этого следует время от времени опускать обрабатываемую заготовку в емкость с водой, контролируя процесс ее нагревания.

Обточка производится постепенно, чтобы избежать перегрева металла, что чревато серьезными деформациями внутри его слоев. Для этого следует время от времени опускать обрабатываемую заготовку в емкость с водой, контролируя процесс ее нагревания.- Обтачивать рекомендуется не только клинок, но и его хвостовую часть, форма которой напрямую будет зависеть от выбранной конструкции рукоятки.

- Формирование скосов осуществляется после предварительной разметки. Этот этап требует особой ответственности, так как от качества скосов зависит острота ножа. Обрабатывать эту зону в домашних условиях можно тремя способами: с помощью ленточной шлифовальной машины, болгарки, не забывая про регулярное охлаждение детали, а также наждака. В последнем случае придется потратить немало времени и сил, однако это того стоит, так как мастер сможет контролировать угол шлифовки без профессионального оборудования.

На финише нож шлифуется наждачной бумагой до появления характерного блеска, хотя лучше прибегать к этой процедуре уже после фиксации рукоятки, чтобы не травмироваться во время рабочего процесса.

Простоту дизайна самодельного клинка можно компенсировать эффектной рукояткой из натурального дерева.

Изготовление деревянной рукоятки

Форма рукоятки напрямую зависит от хвостовика. Если эта часть резака является длинной и острой, то достаточно просто просверлить в дереве отверстие нужного диаметра, «посадив» нож внутрь на эпоксидный клей. Как вариант, можно использовать сандвич-конструкцию, но в этом случае хвостовик придется устанавливать между наборными панелями, зафиксированными специальными крепежными болтами.

Самая простая конструкция самодельной рукоятки для кинжала представляет собой обычный брус с латунной вставкой, разграничивающей между собой дерево и сталь. В этом случае рукоятку рекомендуется обрабатывать с помощью пилы, ножовки по дереву и специальной шлифовальной насадки, получая на выходе вполне удобную обтекаемую или прямую ручку.

Если же хочется чего-то более вычурного и необычного, можно поэкспериментировать с прессовкой фрагментов какой-нибудь интересной породы древесины. Для этого необходимо обернуть лезвие несколькими слоями плотной ткани, чтобы не порезаться во время обработки рукояти ножа, и усадить его хвостовую часть на деревянную заготовку, состоящую из нескольких спрессованных между собой брусков дерева.

Проклеивать элементы между собой рекомендуется с помощью эпоксидного клея или более пластичных смол, особенно если клинок будет использоваться в целях метания. В итоге должен получиться очень необычный натуральный рисунок, который будет эффектно смотреться даже без дизайнерской резьбы, обжига и узорной гравировки.

В домашних условиях можно создавать по-настоящему уникальные вещи по размерам, которые не позволят отнести клинок к холодному оружию. И единственный недочет таких изделий заключается в трудоемкости их изготовления, хотя для кого-то этот процесс может стать любимым хобби.

yourknives.ru

плюсы и минусы, изготовление, как закалить

Потребность в высококачественном ноже есть у каждого мастера, изготовить хороший нож возможно при домашних условиях. В прошлом столетии, когда происходил дефицит ножей, изготавливали режущий инструмент из подручных деталей. Напильник изготавливается из твердых металлов, способных выдерживать повышенные нагрузки, именно из этого инструмента делается нож.

Подарочный нож из напильника

Подарочный нож из напильникаНеобходимые инструменты и материалы

Процесс изготовления ножа включает немало трудностей, в том числе подбор материалов. Для изготовления необходимо подобрать напильник шириной более 3 см, желательно поискать инструмент советского производства. Сечение поверхности напильника должно быть плоским или ромбовидным, если найдется последнее – это будет лучшим вариантом, так как форма стали более крепка и выдержит нагрузки.

Процесс изготовления потребует наличие инструментов и предметов:

- Заклепки, сделанные из латуниевого сплава.

- Травление выполняется хлорным железом.

- Магнит для проверки степени закаленности.

- Для обработки поверхностей потребуется наждачная бумага.

Обработка осуществляется болгаркой или шлифовальной машинкой. Так же нужно определиться с материалом ручки будущего ножа. Нож из напильника может быть с металлической или деревянной ручкой, от этого зависит его вес и предназначение. Перед изготовкой стоит подготовить эскиз будущего изделия, обычно его рисуют на бумаге.

Процесс изготовления ножа из напильника

Проведение обжига заготовки

Напильники изготавливаются из стали марки У10, которая обогащена углеродом, напильник из данной стали хрупок, легко может расколоться при нагрузке. Для того, чтобы металл был тверд и не сыпался при ударах, его необходимо закалить. Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Для закалки ножа из напильника, который сделан своими руками, возможно использовать обычную газовую плиту.

Температура горения на плите не высока, достигает не более 300 градусов. Чтобы достичь необходимого жара, нужно использовать своеобразный экран. При отсутствии специального термометра, можно воспользоваться обычной поваренной солью, температура ее плавления равная закаливанию стали для ножа.

Закалка ножа

Закаливание напильника необходимо только в режущей части. Проверка равномерного закаливания происходит визуально, после достижения температуры, нож должен быть равномерно красноватого цвета. На максимальных температурах необходимо продержать изделие не менее 4 часов. Остывание производится плавно, в случае если, остудить деталь сразу, она просто расколется. Остужение детали происходит посредством плавного снижения температуры, нагрев уменьшается каждый час на четверть своей начальной интенсивности.

Как закалить нож из напильника

После обжига возможно приступи к формированию будущего изделия. Заготовка закрепляется в тисках, болгаркой обрабатывается детали и снимается все лишние шлаки, слои металла. Заточный станок используется с крупнозернистым кругом из абразивного состава. Степень, форма заточки осуществляется согласно подготовленному эскизу. На отделении для рукоятки необходимо высверлить одно или два отверстия для крепления рукоятки.

После происходит закаливание инструмента из напильника, обработать необходимо всю поверхность кроме рукояти. Инструментом для закаливания может выступать горелка, так как температура более высока и закаливание ножа произойдет быстрее. Равномерное выполнение закала ножа из напильника придаст прочность будущему изделию. Правильность закалки ножа, сделанного из напильника, возможно определить магнитом, если не происходит реакции с металлом, значит он пригоден к дальнейшему использованию. После процесса металл необходимо резку остудить, достаточно опустить его в ведро с водой.

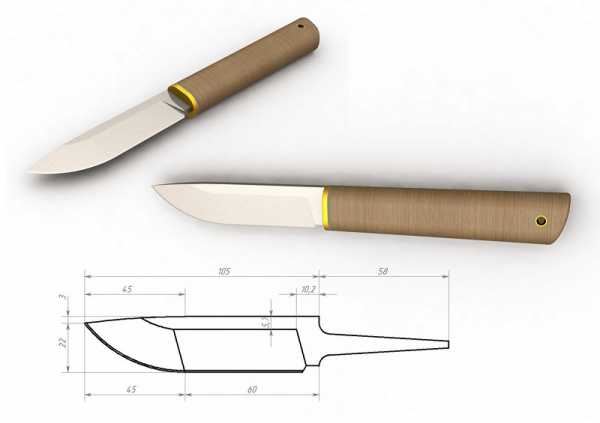

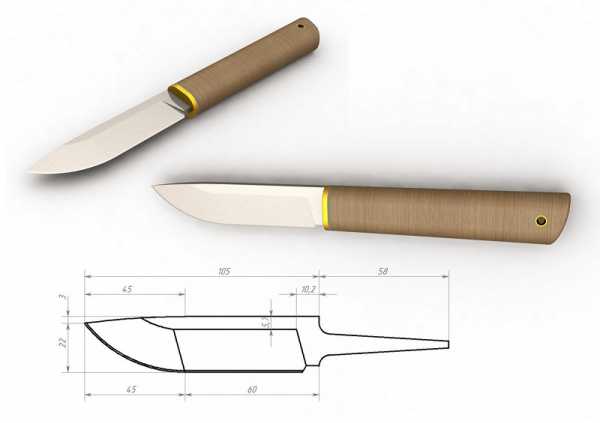

Нож из напильника и чертеж к нему

Существует такое понятие, как напряжение металла. При данном действии, металл крошится и сыпется. Чтобы избежать неблагоприятных последствий, необходимо прогреть инструмент в духовке при максимально температуре несколько часов.

Изготовление рукояти

Перед изготовкой рукояти для изделия, следует определиться с внешним видом, материалами и формой. Материал можно использовать любой, который имеется под рукой. Гармоничным вариантом считается деревянная рукоять.

Рукоять ножа из напильника

Процесс включает в себя несколько этапов:

- Подбор материалов, возможно использовать разные виды дерева для уникального дизайна.

- Необходимо изготовить больстер, нижнюю часть ножа. Используется остаток напильника или другого металла.

- Накладываются деревянные куски друг на друга, между собой склеиваются эпоксидным клеем.

- Чтобы склеить куски между собой качественнее и быстрее, нужно использовать пресс.

- Обрезка лишних частей происходит пилой, после чего обрабатывается шкуркой до необходимой формы.

- Рукоятка при готовом виде покрывается лаком для большей сохранности, возможно использование морилки для затемнения.

Важно понимать, что все ножи, вне зависимости от категории, считаются холодным оружием. Однако, режущее изделие, длина лезвия которого не более 90 см, а толщина более 6 мм, может вывести из категории холодного оружия.

Заточка производится обычным способом на шлифовальном станке.

Рукоятка может быть выполнена из материалов кожи, оленьего рога или других материалов. Установка зависит от формы, к каждому виду необходим индивидуальный подход. Кожаный ремень плотно надевают на площадь рукоятки, склеивая специальным клеем.

Правильное осуществление обработки

Первоначальная обработка лезвия ножа выполняется любым имеющимся инструментом. Заточка ножа из напильника может быть произведена на шлифовальной машине, что ускорит процесс, сделает лезвие более равномерным по плоскости. Первоначальная заточка не требует идеальных параметров, так как за ней происходит процесс травления.

Травление лезвия в лимонной кислоте

Травление происходит химическим образом с помощью хлорного железа, которое возможно приобрести в радиодеталях либо магазинах хозяйственных товаров. Необходимо полностью смазать изделие раствором, или опустить его в плоскую емкость с ним. Процесс придаст клинку пленку, образованную на лезвии, которая придаст защиты и снимать ее крайне не рекомендуется. В домашних условиях для травления возможно использовать лимонную кислоту, смешанную с уксусом.

После всех процессов, произведенных по обработке и изготовке ножа из напильника, необходимо осуществить финальную обработку. Лезвие тщательно затачивается на шлифовальной машинке для придания остроты. Рукоятку полируют раствором воска со скипидаром или покрывают лаком.

Ножик из напильника плюсы и минусы

Изготовка самодельного ножа может показаться нецелесообразной при различном выборе на рынке. Нож производится для уникальности, изучения процесс производства. В качестве материалов может быть использована бурильная часть сверла, любой другой материал. Для твердого и качественного ножа используют сталь, при содержании которой используется углерод.

Нож из напильника

При изготовлении стоит выделить несколько минусов.

- Трудоемкий процесс изготовления, который требует внимательности, соблюдения технического состояния. Ошибки допускать не рекомендуется, так как заготовка может быть испорчена или недостаточно крепка.

- Из выбранного материала не получится изготовить гибкое изделие. Структура металла такова, что при изгибе он может рассыпаться и повредить другие поверхности или человека.

Плюсами возможно отметить параметры стали, технологию и процесс изготовки.

- Долговечность правильно закаленного материала придаст уверенности при выполнении сложных работ.

- Доступный материал — напильник, который найдется в любом хозяйстве или гараже. Сложный процесс может окупиться по сравнению с затратами на готовое изделие.

- Толщина конструкции – более 6 миллиметров, что не относит его к категории холодного оружия.

Самодельное изделие из напильника сделает уникальными повседневные работы. Изготовление при соблюдении всех инструкций и шагов не столь сложно, а даже интересно. Любителям режущих материалов обязательно стоит изготовить нож самому.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

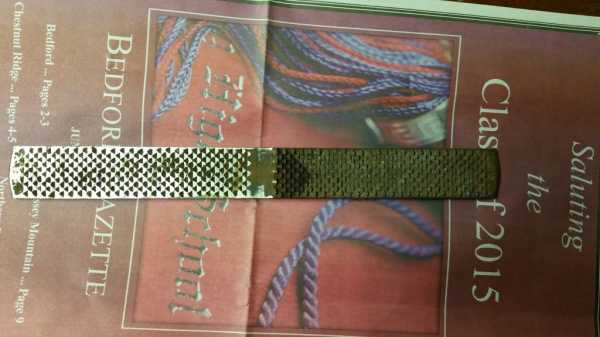

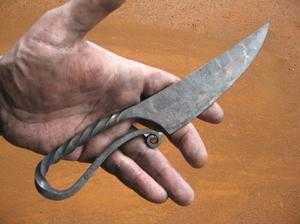

Нож из рашпиля своими руками

Эта пошаговая инструкция посвящается любителям оригинальных самодельных ножей. Основой для создания данного стал рашпиль. Как повторить подобную самоделку и сделать нож своими руками, читайте далее.

Материалы

Чтобы сделать нож, подготовьте:

- рашпиль 33 х 0,6 см;

- маркер;

- зубную щетку;

- растворитель;

- белую краску;

- брусок натурального клена;

- черный и коричневый краситель;

- шлифовальную машинку;

- льняное масло;

- восковую пасту;

- инструменты для резки металла и заточки для ножей;

- Dremel.

Шаг 1. Самым первым этапом работы будет обработка рашпиля. В данном случае, понадобилась закалка металла, поскольку рашпиль был слишком твердым и малопригодным для дальнейшей работы. В домашних условиях инструмент был отправлен на два часа духовку при температуре 220 градусов. Затем понадобилось еще полчаса, но уже при температуре 180 градусов. В итоге, рашпиль приобрел ту твердость и цвет, которые и требовались.

Шаг 2. Подготовив металлическую основу для ножа, перенесите на нее шаблон. Его следует найти заранее и распечатать. Переносите при помощи обычного маркера, отмечайте и режущую часть, и рукоятку. Металл окрасьте краской. В данном случае была использована краска белого цвета.

Шаг 3. Вырежьте нож по нанесенным контурам.

Шаг 4. Возьмите растворитель краски в виде аэрозоля и распылите его на нож, часть краски удалите, и одновременно натрите металл, используя обычную зубную щетку.

Шаг 5. Из бумаги или плотного картона вырежьте шаблон рукоятки ножа. С его помощью перенесите на металлическую заготовку места крепления.

Шаг 6. В намеченных местах сделайте отверстия. Для процесса нужно использовать твердосплавный бит, предварительно накалив ручку ножа пропановой грелкой. Лезвие ножа заточите.

Шаг 7. Из кленового бруска необходимо выточить части ручки и закрепить их на металлическом основании. Чтобы ручка выглядела эстетично, ее следует отшлифовать, окрасить в черный цвет, затем слоями краску снять и вновь окрасить, но уже в коричневый тон. Завершить все поможет льняное масло. Для смягчения дерева втирайте его в рукоятку и оставьте до полного высыхания. После отполируйте поверхность ручки полиуретановым воском.

Ваш оригинальный, фактурный нож из рашпиля готов!

rukikryki.ru

Нож из напильника, плюсы и минусы, необходимы материалы и инструменты

Нож – это инструмент, которым ежедневно пользуется каждый взрослый человек в различных целях. В последнее время довольно сложно купить высококачественный нож в магазине или на рынке, так как распространилось много подделок из низкосортного материала. А если покупать настоящее фирменное изделие, то его цена будет весьма внушительной. Можно стать обладателем прекрасного предмета, если изготовить нож из напильника, выполненного из высокопрочной стали. Для изготовления не обязательно приобретать новый напильник, вполне подойдет старый, у которого поверхность из рельефной превратилась в гладкую от многократного использования.

Плюсы и минусы

Нож из напильника своими руками можно соорудить как универсальный кухонный, так и для охоты, рыбалки, туризма и даже складной. Независимо от разновидности, каждый инструмент, выполненный самостоятельно, обладает рядом преимуществ:

- Длительный срок эксплуатации. Изделие прослужит долго, так как закаленная сталь очень прочная, не будет гнуться и ломаться при разрезании твердых предметов.

- Доступность материалов. Старые напильники имеются у многих, а трудоемкость процесса компенсируется получившимся дешевым ножом.

- Толщина ножа получается больше 6 мм, поэтому он не будет относиться к категории холодного оружия.

Помимо достоинств у самодельного инструмента имеются некоторые недостатки. Процесс изготовления является сложным, требует внимания и аккуратности. Ошибки при работе недопустимы, так как изделие может получиться недостаточно прочным или совсем непригодным к применению. Кроме того, из стального полотна не получается гибкое лезвие, и оно может на изгибе просто рассыпаться, нанеся травму. Нож из напильника имеет плюсы и минусы, но в целом изделие получается крепкое, прочное, долговечное.

Необходимые материалы и инструменты

Для производства ножа своими руками нужен напильник, ширина его не должна превышать 3 см. Лучше всего, если он изготовлен в советские времена, то есть особо прочный. Наиболее подходят для изготовления ножа сталь марки У10, которая оснащена углеродом, или современные улучшенные стали. Сечение инструмента должно быть плоским или в виде ромба. Кроме напильника требуются другие подручные материалы и инструменты. К ним относятся:

- хлорное железо для процесса травления лезвия;

- эпоксидка;

- магнит, которым проверяется степень закаленности;

- заклепки из латуни;

- магнит;

- тиски;

- наждачная бумага, которой будут обрабатываться поверхности.

Обработка будет производиться с помощью шлифовальной машинки или болгарки. Помимо инструментов и материалов для выполнения лезвия, требуются материалы для будущей рукоятки: металл, дерево. Необходимо перед работой сделать эскиз будущей конструкции, который выполняется на бумаге.

Чертеж

Обжиг заготовки

Металл, используемый для производства напильников, является очень твердым, поэтому не удастся просто ободрать полотно и сформировать режущую кромку с помощью обточки на станке. При нагревании на точильном оборудовании, режущая поверхность не будет держать заточку и, возможно, будет крошиться. Поэтому напильник обязательно следует обжигать, то есть возвратить сплаву технические параметры, которыми он обладал до его обработки в заводских условиях. Чтобы обжечь напильник, его нужно поместить в огонь: костер, емкость (бочка), печка, газовая плита. Важно, чтобы огонь был постоянным, на протяжении 4-6 часов. Тогда напильник приобретет температуру до 700 градусов.

Если обжиг производится на газовой плите, то достаточно накалять тот участок, который станет лезвием, не обязательно нагревать заготовку целиком. Но жара от конфорки не будет хватать, чтобы достичь необходимой температуры для обжига. Поэтому опытные специалисты рекомендуют разместить на решетку плитки, по боковым частям изделия, своеобразные ограничители из металла с толщиной, которая должна быть больше, чем толщина заготовки, к примеру, болты. На них размещается металлическая пластина, но не очень тонкая, кастрюля, чайник. Таким образом, предмет из металла отражает тепло, которое поднимается вверх.

Контролировать температуру горения поможет обыкновенная поваренная соль, используемая на кухне. Солью посыпается поверхность напильника, и, если она не плавится, то не хватает температуры, следовательно, ее надо добавить. Заготовка внешне должна иметь цвет расплавленного металла, а ее окрас должен быть равномерным в течение 3-4 часов. Интенсивность горения уменьшается плавно, приблизительно в течение часа, минимум – 50 минут. Остывание также производится постепенно, лучше оставить заготовку на месте, где происходил обжиг, пока она полностью не остынет.

Формирование

Напильник после остывания зажимается в тиски и подвергается снятию лишних участков и приданию ему формы в соответствии с выполненным предварительно чертежом. Можно воспользоваться для обточки абразивным диском Если требуется изготовление ножа из напильника с небольшим лезвием, то не стоит отрезать лишнюю часть от заготовки. Она пригодится для выполнения полноценной рукоятки или послужит основой, в которой проделываются отверстия, чтобы закрепить пластины из дерева, пластика, металла. Рисунок вырезается из листа бумаги, к нему прикладывается заготовка. На напильнике маркером обводится контур макета.

На заготовке формируется переход обуха клинка в режущей кромке, что обозначается пропилом небольшой глубины. От места пропила берет начало острие клинка. Затем следует этап формирования спусков на острие, который осуществляется с применением наждака или напильника. При этом очень важно, чтобы расположение было симметричным, а поверхности гладкими. Финишную обработку ножа следует проводить с помощью наждачной бумаги, которой оборачивается брусок из дерева.

Нож после обжига готов, но он является мягким материалом, поэтому его нельзя использовать в полную силу!

Как правильно закалить

Некоторые мастера совершают закалку, ориентируясь на свечение нагретого напильника, хотя это является ошибкой. О том, как закалить нож из напильника правильно, вы узнаете из последующего описания. Нагревать заготовку следует в старом масле-отработке до тех пор, пока клинок не приобретет темно-красный цвет. Но, поскольку по цвету сложно определить степень готовности даже бывалому мастеру, то используется магнит. Холодная сталь магнитится, но если она нагрета до нужной температуры, то магнититься не будет. После того как достигнута нужная степень закаливания, предмет резко опускается в емкость с отработанным маслом. Чтобы охлаждение происходило быстрее, емкость помещается в другую, с налитой в нее холодной водой. Закаленное таким образом изделие оказывается при эксплуатации прочным, твердым, надежным.

Чтобы проверить твердость материала, нужно провести ножом по стеклу. Если сталь закалена качественно, то на стекле остаются бороздки.

Далее производится травление изделия в хлорном железе, вследствие чего на металле появляется оксидная пленка. Эта пленка станет защитой ножа от коррозии. В случае, если нет хлорного железа, вполне могут подойти уксусная кислота, сырой молотый картофель, сок из лимона.

Изготовление рукоятки

Перед тем, как начать делать ручку, необходимо изготовить гарду, которая располагается между рукояткой и лезвием. Изготавливается она из любого материала: сталь, латунь, железо. Сама рукоятка может быть выполнена из дерева, металла, кости, пластика, кожи, текстолит.

Дерево

Наиболее распространенным материалом является древесина различных пород. Для изготовления деревянной ручки берутся куски материала, которые склеиваются между собой с помощью эпоксидной смолы. Для наиболее прочного и быстрого склеивания изделие лучше всего положить под пресс. После того, как куски дерева приклеились, все лишнее обрезается пилой, обрабатывается крупной, затем мелкой наждачкой. На готовую рукоятку наносится лак, предохраняющий древесину от влаги и порчи, можно ручку затемнить с помощью морилки.

Размечаем деревяшку по всем плоскостям

Текстолит

Из текстолита вырезается кусок, длина и ширина которого зависит от того, какую рукоятку вы хотите сделать. Обычно длина составляет от 7 до 12 см, ширина – до 2 см. Чтобы сцепление было крепче, на хвостовике напильником делаются насечки. В центре куска текстолита просверливаются отверстия под хвостовик. Рукоятка крепится на эпоксидку, которой обильно смазывается хвостовик изделия, а также сама ручка внутри. После высыхания на рукоять желательно наклеить трафарет, вырезанный из эскиза. Затем рукоятке придается любая конфигурация с помощью наждачного станка, напильника или гриндера.

Кожа или брезент

Чтобы обмотать заготовку, берется довольно длинный кусок материала и наматывается на место для рукоятки. Для проверки количества намотки, нож можно взять в руку, по ощущению будет понятно достаточно ли материала: насколько комфортно ощущается заданная толщина в руке. Если недостаточно, следует наматывать еще, а когда появится ощущение комфорта, материал следует отрезать. Затем обмотка снимается, основа ручки покрывается специальным клеем, и наматывание производится снова, только уже более аккуратно и тщательно.

Наборная рукоятка

Интересным оригинальным вариантом выполнения является наборная ручка. Чтобы ее изготовить, требуется пробка или береста, из которых нарезается много кусочков прямоугольной формы. Их число зависит от длины будущей рукояти. По центру каждого прямоугольника просверливаются дырочки, в них войдет хвостовик. Все детали со всех сторон хорошо смазываются эпоксидным клеем. Чтобы придать оригинальности изделию, между кусочками бересты или пробки можно вставить такие же детали из тонкого пластика.

Сборка

Собираются детали будущего ножа из напильника без ковки с помощью заклепок. Специальные заклепки продаются в специализированных магазинах. Они производятся чаще из стали, реже латунными, медными, алюминиевыми. Выглядят заклепки как металлический стержень со шляпкой. Чтобы соединить детали, в них нужно просверлить отверстия, равные по диаметру стержню. Заклепки вставляются в дырочки, шляпка при этом опирается на наковальню, острый конец расплющивается с помощью молотка. Соединение рукоятки заклепками получается прочным, неразъемным. Лучше всего применять вытяжные заклепки, с которыми можно работать без использования молотка. Соорудить элементы крепления можно самостоятельно, используя в качестве исходного материала распорные гильзы, гвозди.

Чистовая обработка и заточка

В конце работы нужно сделать чистовую обработку ножа, которая заключается в придании ручке окончательной формы и заточке. Рукоятка, в зависимости от материала, шлифуется, натирается воском. Но основной и самый сложный этап – это заточка лезвия ножа. Производить заточку лучше всего вручную на обычном точильном камне. При использовании электрического станка металл может перегреться. Править лезвие хорошо на круглом стержне с насечками, который называется мусат, и часто имеется в комплекте с кухонными ножами.

Заточка готового изделия производится под различными углами, она зависит от предназначения инструмента.

| Вид инструмента и назначение | Угол заточки в градусах |

| Столовый | 55-60 |

| Для кухни в домашних условиях | 30-35 |

| Для поваров профессиональные | 25-30 |

| Для разделки и обвалки | 25-30 |

| Профессиональная разделка рыбы | 25 |

| Обработка различных овощей на предприятиях | 35 |

| Для охоты и складные ножи, если нужна острота | 30-35 |

| Для охоты и складные, если нужная хорошая устойчивость к затуплению | 40-45 |

Конечно, каждый может заточить готовое изделие по своему усмотрению, но это общепринятые правила, которым желательно следовать.

Самодельные ножи из напильника может сделать любой на свой вкус: для работы на кухне, для разных других целей. Инструмент, выполненный своими руками, станет предметом гордости мастера. Прочный нож из напильника будет служить долго, он надежный, а также имеет неповторимый дизайн.

Видео

posuda-gid.ru

ковка и термообработка в домашних условиях

Для получения нужных характеристик будущего ножа из напильника в качестве заготовки на бумаге прорисовывается его эскиз. Лучше выбирать старый инструмент со стертой насечкой. Высокоуглеродистая сталь обеспечивает будущему ножу высокие режущие характеристики. Изготовление такого инструмента обойдется недорого, а по качеству он превзойдет многие заводские образцы.

Для получения нужных характеристик будущего ножа из напильника в качестве заготовки на бумаге прорисовывается его эскиз. Лучше выбирать старый инструмент со стертой насечкой. Высокоуглеродистая сталь обеспечивает будущему ножу высокие режущие характеристики. Изготовление такого инструмента обойдется недорого, а по качеству он превзойдет многие заводские образцы.

Общие характеристики самодельного ножа

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Благодаря высокому содержанию углерода этот материал поддается закалке до 64−66 единиц по Роквеллу. Это обеспечивает ему достаточную твердость. Именно поэтому в домашних условиях делают нож из напильника.

Качественный самодельный нож можно сделать из:

- Толстого сверла по металлу. Следует учитывать, что закаленная часть только рабочая. Хвостовик сырой.

- Поршневой шатун двигателя.

- Торцевого ключа.

- Рессоры.

- Напильника.

При изготовлении финки на профессиональной основе все эти вещи предварительно куются. Особенно удобно ковать напильник, который имеет для этого подходящую форму. В процессе ковки металл приобретает нужные свойства, становится эластичнее.

Толщина напильника имеет такую величину, что требует снятия слоя металла, чтобы правильно сформировать спуск. Во время ковочных работ металл не убирается, он приобретает другую форму. Для того, чтобы выковать заготовку потребуется значительно меньше времени, чем при изготовлении ее на станке.

Технология и этапы изготовления

На первой стадии ведется подбор материала. Чем он будет лучше, тем качественнее получится клинок. Лезвие должно отвечать требованиям:

- быть приспособленным к конкретной работе;

- выдерживать ударные нагрузки;

- острота лезвия должна сохраняться длительное время;

- не подвергаться коррозии.

Чтобы получился хороший самодельный кинжал, сначала нужно сделать его проект. Форму лучше выбирать простую. Обратить внимание на место стыка лезвия с рукояткой. Здесь не нужно сложностей. Переход лучше вести по плавному радиусу.

Процесс изготовления своими руками в домашних условиях состоит из нескольких стадий. Порядок их следующий:

- отжиг заготовки;

- формирование лезвия;

- закалка;

- отпуск;

- изготовление рукоятки.

Отжиг исходной заготовки

Основной проблемой является высокая твердость напильника. Если обрабатывать железо на наждачном станке, потребуется много времени. Для снижения твердости заготовка подвергается термообработке в виде отжига.

Суть его заключается в нагреве стали до температуры 650−700 градусов, выдержки в течение нескольких часов с последующим медленным охлаждением.

Чтобы провести отжиг в домашних условиях, можно воспользоваться печью, костром или камином. Заготовка закладывается вместе с топливом и нагревается в процессе его горения. Затем все вместе остывает. После такой процедуры материал готов для дальнейшей обработки. Без отжига заготовка не поддается работе слесарным инструментом.

Процесс изготовления лезвия

В зависимости от сферы применения выбирается форма поперечного сечения лезвия. Она может быть нескольких разновидностей:

- Прямой клин в виде равнобедренного треугольника. Хорошо выдерживает равномерные удары, и обладает устойчивым сопротивлением к резу.

- Вогнутые спуски. Острая режущая кромка не выдерживает больших усилий и бокового удара. С увеличением глубины реза сопротивление возрастает.

- Выпуклая линза — предназначена для выполнения тяжелых работ.

После охлаждения заготовки приступают к ее обработке. Она состоит из этапов:

- Ножовкой вырезается требуемый контур. Важно как можно лучше сформировать лекало, чтобы меньше обтачивать на наждачном станке. Сзади вырезается хвостовик. Его размер соответствует длине пальцев на руке.

- Зажимается заготовка и напильником обрабатываются спуски. Чтобы не нарушить симметрию, изготавливается из металлической трубы приспособление, на которое крепится напильник.

- Окончательная доработка ведется с помощью наждачной бумаги. Для удобства она оборачивается вокруг деревянного бруска.

Закалка готового лезвия

Размеры готового лезвия проверяются штангенциркулем. Чтобы клинок обрел былую твердость, нужно знать, как правильно закалить нож. Для этого он нагревается до температуры 900 градусов и быстро охлаждается в жидкости.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

Другим вариантом является использование древесного угля, в который закапывается клинок. Прогрев его ведется с помощью паяльной лампы. В процессе нагрева нужно точно достичь нужной температуры. Это определяется по цвету металла, который меняется в зависимости от нагрева. Как только температура достигает 850−900 градусов, железо приобретает малиновый или светло-вишневый цвет.

Охлаждение ведется в отработанном масле или воде:

- Отработка заливается в ведро. Нож держится за хвостовик и опускается в жидкость. Благодаря вязкости идет оптимальный процесс теплообмена. Время выдержки — несколько минут. Следует соблюдать осторожность, потому что масло может воспламениться.

- При использовании воды в нее добавляется соль или рассол. Чистую жидкость применять не рекомендуется. Чтобы избежать ведения металла, лезвие следует опускать вертикально вниз.

Секреты отпуска ножа

Благодаря закалке идет увеличение твердости изделия. Однако, вместе с этим возрастает и его хрупкость. В случае удара стали об твердую поверхность она может расколоться. Чтобы этого не происходило, нужно сталь отпустить. Этот вид термообработки называется отпуском.

Для этого клинок нагревается в течение часа до температуры 180−200 градусов, а потом охлаждается на воздухе. В качестве прибора нагрева используется газовая и электрическая духовка. Допускается вести нагрев в расплавленном свинце. Однако его температура плавления составляет 327 градусов, что приводит к уменьшению твердости финки.

Этап изготовления ручки

Из дерева выполняются 2 накладки на хвостовик ножа. Точно по их форме вырезается 2 вставки из кожи в качестве прокладок. В лезвии, накладках и вставках сверлятся 3 отверстия. По толщине пакета отрезаются 3 латунные трубки.

Все детали смазываются клеем, трубки вставляются и весь пакет зажимается струбцинами. Через несколько часов клей высохнет и прижим можно снять.

На последнем этапе идет устранение наждачной бумагой всех неровностей как с лезвия, так и ручки. Чтобы изделие было защищено от коррозии, его нужно отполировать.

Изготовление самодельного ножа из напильника в домашних условиях — процесс кропотливый. Однако получаемый клинок будет полностью удовлетворять необходимые требования для выполнения конкретной работы. Сталь, из которой изготавливается напильник, обладает высокими характеристиками, что является залогом высокого качества самодельного ножа.

pochini.guru

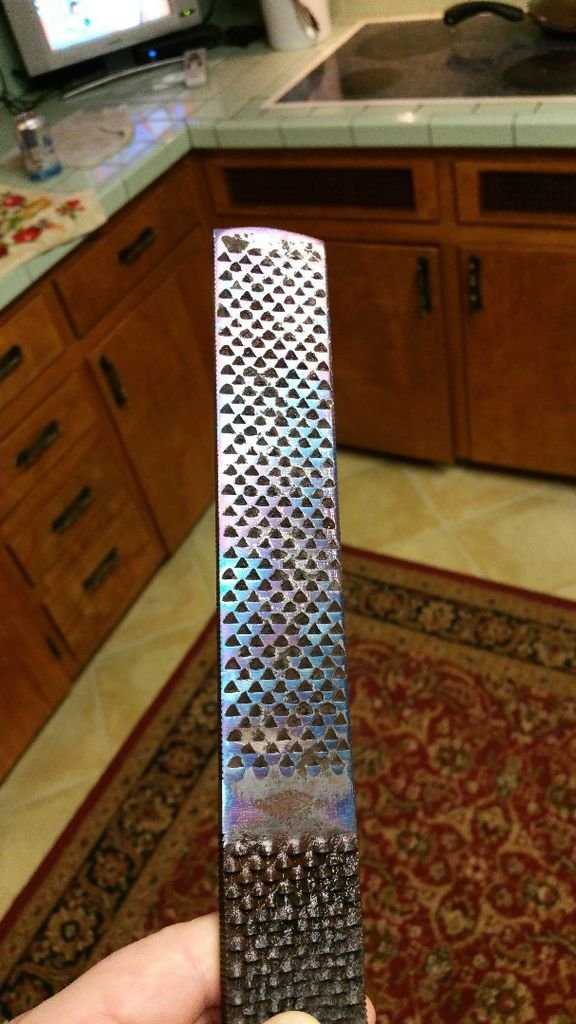

Ковка и изготовление ножа из рашпиля

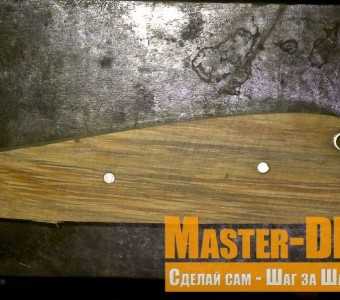

Ковка и изготовление ножа из рашпиля — пошаговая фото-инструкция по изготовлению ножа из рашпиля — нож тройной термической обработки и приближен к твердости 60. Ручка ножа выполнена из вишни. Весь проект занял, примерно, 25 часов.

Шаг 1

Термообработка рашпиля.

Шаг 2

Механическая обработка рашпиля и придание ему формы лезвия ножа.

Шаг 3

Обработка лезвия ножа.

Шаг 4

Изготовление рукояти ножа из вишни.

master-diy.ru

При желании можно изготовить нож из напильника без ковки своими руками, правда, в этом случае придется попотеть, так как выбранный донор является чересчур толстым для изготовления тонкого упругого лезвия. Это означает, что мастеру придется поработать молотком, чтобы снять с заготовки максимальную толщину излишков.

При желании можно изготовить нож из напильника без ковки своими руками, правда, в этом случае придется попотеть, так как выбранный донор является чересчур толстым для изготовления тонкого упругого лезвия. Это означает, что мастеру придется поработать молотком, чтобы снять с заготовки максимальную толщину излишков. После того как заготовка остынет, оставаясь при этом достаточно податливой, ее необходимо обточить по заранее подготовленным лекалам. Для этих целей используется ножовка по металлу с высокой зернистостью, которой легче всего будет стесать все лишнее. При этом настоятельно рекомендуется по максимуму подгонять заготовку под заданные размеры, ведь тогда мастеру придется тратить гораздо меньше усилий на финишную шлифовку напильником и наждаком.

После того как заготовка остынет, оставаясь при этом достаточно податливой, ее необходимо обточить по заранее подготовленным лекалам. Для этих целей используется ножовка по металлу с высокой зернистостью, которой легче всего будет стесать все лишнее. При этом настоятельно рекомендуется по максимуму подгонять заготовку под заданные размеры, ведь тогда мастеру придется тратить гораздо меньше усилий на финишную шлифовку напильником и наждаком. Обточка производится постепенно, чтобы избежать перегрева металла, что чревато серьезными деформациями внутри его слоев. Для этого следует время от времени опускать обрабатываемую заготовку в емкость с водой, контролируя процесс ее нагревания.

Обточка производится постепенно, чтобы избежать перегрева металла, что чревато серьезными деформациями внутри его слоев. Для этого следует время от времени опускать обрабатываемую заготовку в емкость с водой, контролируя процесс ее нагревания.