- Гранулятор своими руками — основные детали, этапы сборки

- Гранулятор своими руками (для комбикорма)

- Матрица для гранулятора чертеж

- Гранулятор своими руками | Строительный портал

- Оглавление:

- Принцип и технология производства пеллет

- Разновидности грануляторов

- Устройство гранулятора

- Гранулятор для пеллет своими руками

- Изготовление редуктора для самодельного гранулятора

- Гранулятор: особенности изготовления

- Советы по изготовлению матрицы для гранулятора

- Рекомендации по изготовлению гранулятора

- Притирка матрицы гранулятора: пошаговое руководство

- из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

- Гранулятор для комбикорма своими руками

- Грануляторы медной проволоки для продажи

- Проектное предложение прототипа для производства гранул из древесных опилок посредством моделирования

- 1. Введение

- 2. Уровень техники

- 3. Материалы и методы

- 4. Результаты и обсуждение

- 4.1. Основные компоненты гранулятора

- 4.2. Опилки, прессованные в машине для горячего и холодного прессования

- 4.3. Размеры гранул

- 4.4. Сжатие опилок

- 4.5. Смещение

- 4.6. Фактор безопасности

- 5.Выводы

- Номенклатура

- Доступность данных

- Конфликт интересов

- Благодарности

- Дополнительные материалы

- (PDF) Гранулятор пластиковых отходов с открытым исходным кодом

- Как сделать капсулы Softgel: полное руководство

- Состав Softgel

- Матрица наполнения или ингредиенты внутреннего наполнителя

- Технология капсулирования Softgel

- Машина для инкапсуляции Softgel

- Вспомогательное оборудование для капсулирования мягких желатиновых капсул

- Заключение

- Водорастворимые связующие

- в качестве связующего, высвобождают лекарство быстрее, чем таблетки с желатином или гидроксипропилцеллюлозой в качестве связующего. . Было показано, что растворимые сорта ПВП улучшают биодоступность многих плохо растворимых в воде лекарств. Помимо улучшения биодоступности таблеток, ПВП также можно использовать для приготовления лекарственных препаратов в виде стеклянных растворов путем экструзии горячего расплава (НМЕ).Повидон и триместры лимонной кислоты также можно комбинировать для получения прозрачных мягких желатиноподобных капсул с нерастворимыми лекарственными веществами. Некоторые сорта ПВП также можно использовать для приготовления таблеток с замедленным высвобождением.

- Грануляторы кормов своими руками

- Гранулированный синтез

Гранулятор своими руками — основные детали, этапы сборки

Гранулятор – оборудование, которое позволяет спрессовывать под высоким давлением измельченные или перетертые материалы в небольшие гранулы.

Область применения данного оборудования очень широка. Грануляторы могу использоваться как на линии переработки вторсырья, так и при производстве гранулированных кормов для животных. Если для промышленного использования (например, при переработке пластика или производстве пелет для твердотопливных котлов) рационально использовать грануляторы заводского производства — имеющие определенные характеристики и функции, то для небольшого фермерского хозяйства при малых объемах потребления гранулированных кормов приобретение дорогостоящей установки может быть очень накладно.

Принцип работы гранулятора для пеллет

Поскольку в современном мире экономия это одно из важных условий позволяющих мелким предпринимателям держаться на плаву, а разница в стоимости обычного и гранулированного кормов ощутима – для современных фермеров вопрос о наличии собственного гранулятора становится ребром (гранулированный корм лучше хранится, а так же имеет ряд других преимуществ).

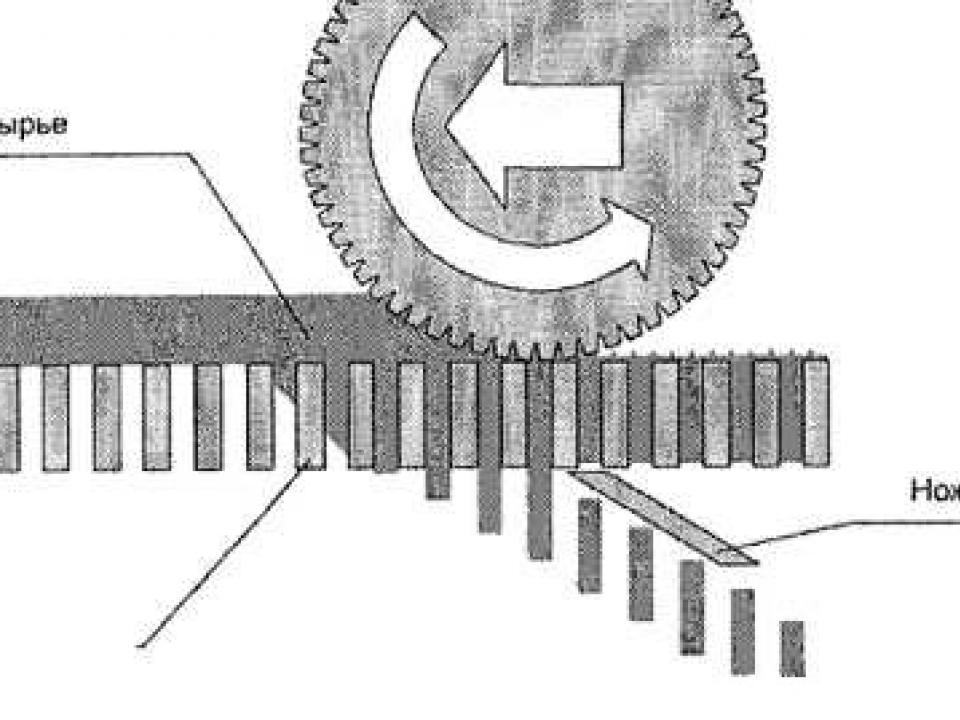

Принцип работы гранулятора заключается в том, чтобы продавливать подробленный корм через цилиндрические отверстия металлической матрицы при помощи прессующих роликов.

Так же существуют грануляторы, в которых продавливание сквозь матрицу происходит с помощью шнека.

При прессовке измельченного корма, в него можно добавлять витамины и прочие профилактические средства, необходимые животным. Получаемый гранулированный корм намного лучше сохраняет свои свойства, его удобно хранить и транспортировать. Если необходимо кормление животных определенными порциями, лучше, чем гранулированным кормом порцию определить не удастся.

Устройство гранулятора

В этой статье мы с вами будем говорить о грануляторе с прессующими роликами. Существует два варианта исполнения таких грануляторов. Первый, это когда в основной рабочей паре – плоская матрица и ролики, продавливание происходит за счет вращения роликов.

Первый, это когда в основной рабочей паре – плоская матрица и ролики, продавливание происходит за счет вращения роликов.

Во втором случае вращающий момент придается самой матрице, а ролики закреплены на неподвижной оси в раме гранулятора.

В обоих случаях продавливание происходит за счет попадания материала под валки, которые плотно прилегают к поверхности матрицы.

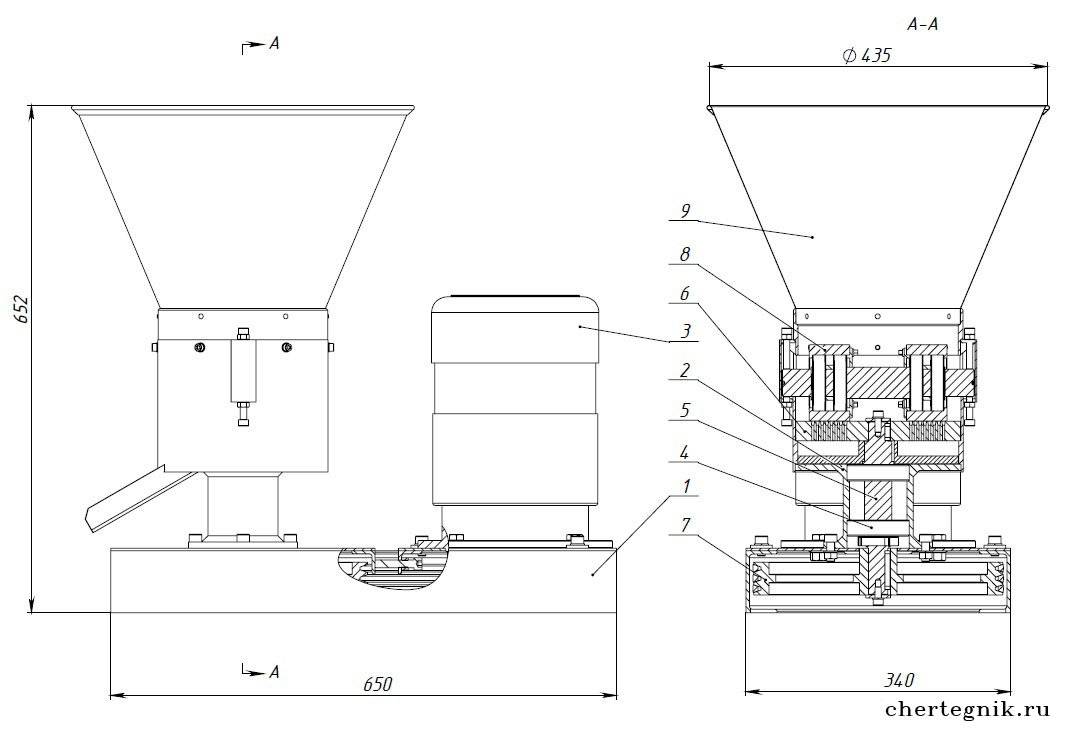

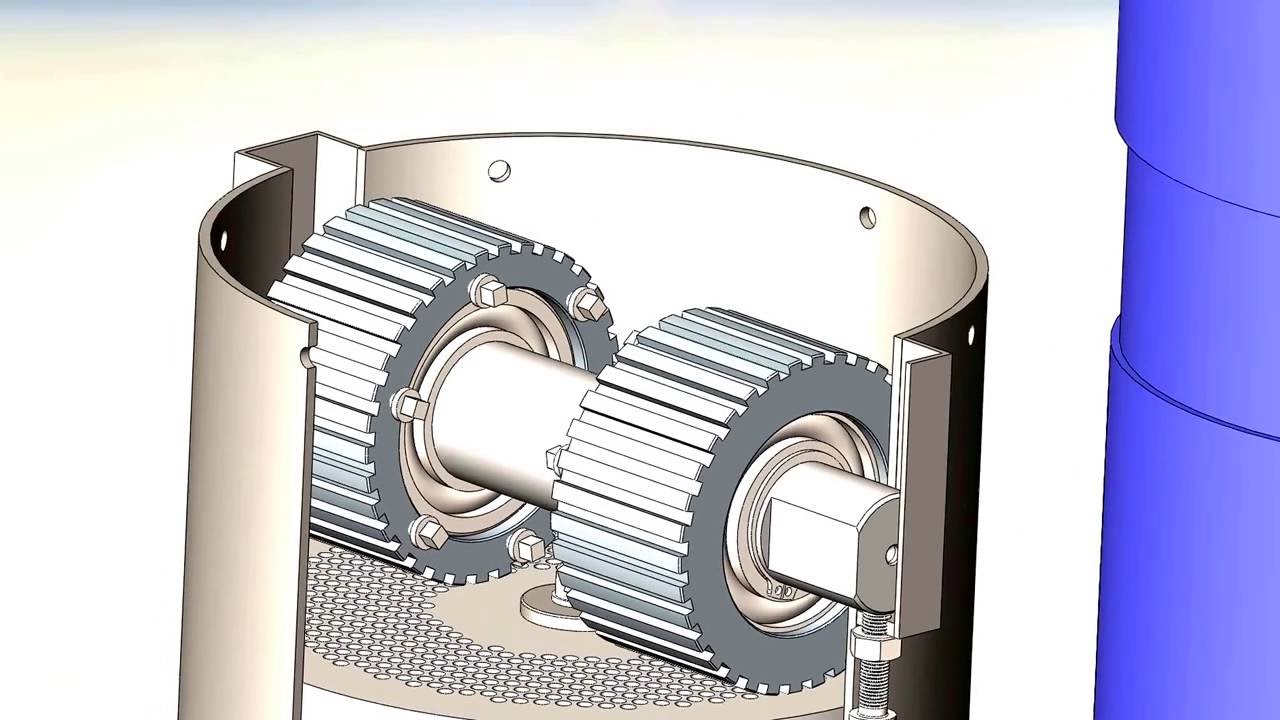

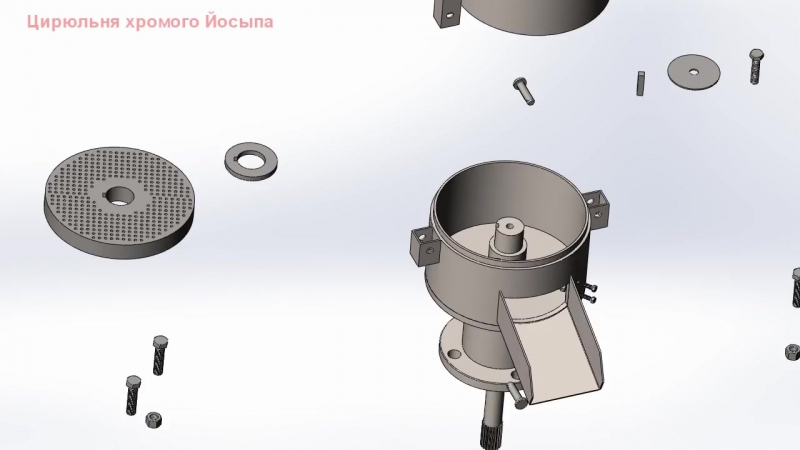

Давайте подробнее рассмотрим вариант, который наиболее подходит для самостоятельного изготовления гранулятора – второй вариант. На рисунке ниже представлена схема одного из заводских грануляторов подобного плана.

Можно немного подробнее рассмотреть данную схему. Передача вращающего момента на плоскую матрицу происходит при помощи зубчатой передачи с пересекающимися осями. Вращающий момент передается от зубчатой шестерни расположенной на ведущем валу (получает привод посредством цепной или ременной передачи, от электродвигателя) на зубчатый венец, который крепится на валу, на который устанавливается плоская матрица. Вся эта конструкция монтируется в корпусе.

Вся эта конструкция монтируется в корпусе.

Поскольку мы с вами не работаем на токарном заводе и даже не имеем токарного станка у себя в гараже, будем выкручиваться из того что есть. Главное, что данная схема дает представление о конечном варианте и не важно, какой вид он будет иметь, главное чтобы работал.

Подготовка основных узлов гранулятора, сборка

Основные рабочие элементы гранулятора — ролики и матрицу конечно можно попытаться изготовить самостоятельно, но проще будет приобрести уже готовые с необходимыми вам параметрами. Они продаются по достаточно доступным розничным ценам.

Другое дело – это соорудить корпус для самодельного гранулятора, да и к тому же, найти зубчатую передачу, которая подходила бы по размерам будет не так-то просто. В любом случае, при создании корпуса, отталкиваться необходимо от найденной вами зубчатой передачи и, если у вас в наличии таковой нет, поиски можно начать с ближайшей автомобильной разборки или попытаться найти еще где-нибудь. На фотографии ниже можно увидеть зубчатую передачу, которую удалось найти одному умельцу, правда фото с уже приваренными на нее цилиндрическими деталями корпуса и смонтированными плоской матрицей и роликами.

На фотографии ниже можно увидеть зубчатую передачу, которую удалось найти одному умельцу, правда фото с уже приваренными на нее цилиндрическими деталями корпуса и смонтированными плоской матрицей и роликами.

После того, как основные узлы смонтированы на зубчатую передачу, необходимо для будущего гранулятора подобрать подходящий эл. двигатель и сварить жесткую раму, на которой он будет крепиться вместе с зубчатой передачей в сборе. Конструкция может выглядеть, как на фото ниже.

В принципе, это уже практически готовый гранулятор, на который осталось поставить ременной или цепной привод, сделать лоток для гранул и воронку для загрузки материала.

Вышеописанный пример базируется на зубчатой передаче с пересекающимися осями (угловая передача), но это не принципиально. В своем грануляторе вы можете использовать обычный ременной или цепной привод, в котором ось ротора эл. двигателя и ось вала, на который устанавливается плоская матрица – параллельны друг другу и находятся в одной плоскости. При таком решении вам просто будет необходимо установить двигатель не в горизонтальном, а в вертикальном положении.

При таком решении вам просто будет необходимо установить двигатель не в горизонтальном, а в вертикальном положении.

Как видите, изготовление гранулятора – это вполне осуществимая задача. Необходимо только определиться с подходящим решением и приняться за его реализацию.

Теперь предлагаем посмотреть видео, демонстрирующее сборку гранулятора:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Гранулятор своими руками (для комбикорма)

СодержаниеГранулятор — универсальный агрегат, незаменимый в любом хозяйств. С его помощью можно изготавливать корма, перерабатывать древесные, пластиковые и прочие отходы.

Конструкция гранулятора несложная, и при желании можно сделать аналог промышленной установки своими руками. В домашних условиях проще всего собрать гранулятор с шнековым принципом действия и плоской матрицей.

Зачем нужен гранулятор?

Иметь в хозяйстве свой персональный гранулятор – выгодно. Эти установки используют для утилизации остатков древесины и формирования пеллет для печи и котла. Популярны грануляторы для пластиковых отходов — полимер (полиэтилен, полипропилен, полистирол) превращается в мелкие катышки и вывозится на переработку.

На частном подворье самое популярное применение – превращение сыпучих кормов в пеллеты. Гранулирование устраняет повышенную влажность исходного сырья. Получившийся продукт лучше хранится, его удобнее транспортировать.

Большое достоинство переработанного в пеллеты корма – высокая плотность и соответственно большая питательная ценность в пересчете на массу. На гранулированный комбикорм переводят цыплят-бройлеров и прочую птицу, кроликов, свиней, лошадей, крупный рогатый скот.

Линия грануляции пластиковых отходов

Установка для гранулирования позволяет перерабатывать дробленное зерно, солому, сено, отходы кукурузы, шелуху подсолнечника. В процессе можно смешать корм с витаминными добавками и получить на выходе продукт повышенной ценности.

Гранулятор комбикорма бытовой работает с сырьем влажностью не более 15%. Возможно, перед помещением в установку корм необходимо будет просушить.

к меню ↑

Виды грануляторов

Самая распространенная перерабатывающая техника для комбикорма – пресс грануляторы. Простейшая модель представляет собой бункер, куда засыпается сырье, специальный вальцевой или шнековый пресс, рабочую матрицу. Пресс продавливает сырьевую смесь через матрицу, ножи отрезают необходимую длину. Готовый продукт попадает в контейнер для пеллет.

Рабочая матрица определяет размер будущих гранул. В промышленных устройствах можно получать пеллеты диаметром от 2 мм. Матрицы при необходимости можно менять, если молодняк подрос или в хозяйстве появились новые виды животных.

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Продукт кормового гранулятора

Исходя из вида матрицы, различают:

- Пресс гранулятор с матрицей кольцевой (цилиндрической). Это старый тип грануляторов, где сырьевая смесь вдавливалась в отверстия перфорированного барабана с помощью вращающихся катков. На конце прессовального канала, с внешней стороны барабана, ножи отрезали необходимую длину гранулы. Матрицы такого типа дорогие, недолговечные, а само устройство обладает низкой производительностью.

- Пресс гранулятор с матрицей плоской. Конструкция представляет собой вал, на котором закреплен металлический диск с отверстиями. Зубчатые прижимные ролики продавливают массу сквозь отверстия.

Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

По типу используемого оборудования при прессовании гранулятор может быть шнековый и поршневой. В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

к меню ↑

Как сделать гранулятор самостоятельно?

Из всех устройств для получения пеллет своими руками проще всего сделать гранулятор шнековый. По сути это большая электромясорубка с двигателем, редуктором, к которому присоединяется шнековый вал и матрица из толстой металлической пластины.

Электродвигатель для работы прибора можно взять от ненужной техники. Чтобы сделать шнековый вал на гранулятор своими руками, на тело шнека по спирали наваривают стальной прут. С одной стороны оставляется пространство для подшипников, с другой – наконечник для крепления матрицы.

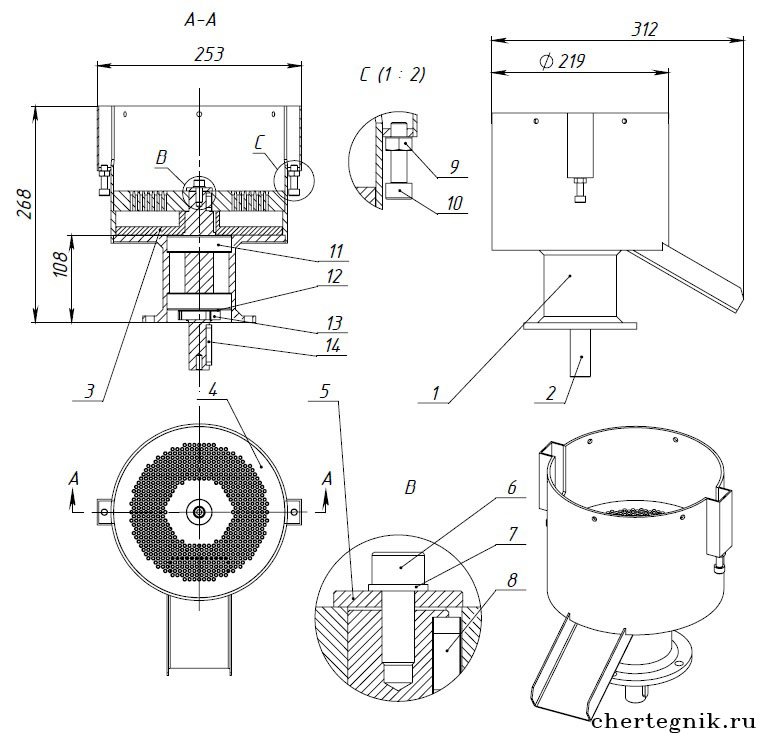

Устройство гранулятора с плоской матрицей для древесины

Если делать гранулятор своими руками, то проще всего оборудовать его плоской матрицей. На диске-заготовке вырезаются отверстия нужного диаметра. Толщина матрицы подбирается под диаметр отверстий. Например, на матрицу с ячейками 3 мм необходимо брать заготовку толщиной 20 мм. На более крупную сетку болванка увеличивается соответственно:

- при ячейках диаметром 4 мм толщина заготовки – 25 мм;

- при ячейках 6 мм толщина — 40 мм.

Общий диаметр заготовки следует выбирать под размеры шнека. Собранный прибор помещается в корпус из обреза трубы или сделанный из стального листа. В верхней части размещается раструб для помещения сырья. Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Простой гранулятор реально сделать своими руками из мясорубки. Выточенная рабочая матрица с нужными параметрами надевается на наконечник шнека. Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Не покупая, а собрав гранулятор комбикорма своими руками, можно существенно сэкономить. Более того, изготавливая модель самостоятельно, ее можно приспособить под себя, сделать классической вертикальной или горизонтально ориентированной, задать нужный формат пеллет и легко его поменять при необходимости.

к меню ↑

Изготовление шнекового гранулятора (видео)

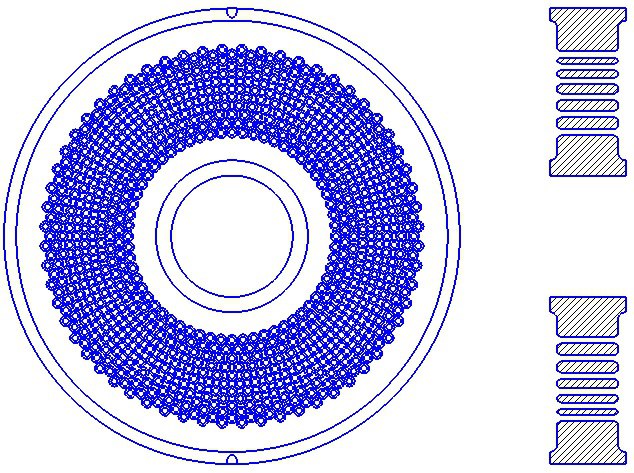

Матрица для гранулятора чертеж

Матрица для гранулятора, чертеж и краткое описание.

Рассмотрим конструкцию плоской матрицы бытового гранулятора в комплекте с роликами.

Справка.Толщина матрицы зависит от диаметра рабочих отверстий:

- диаметр отверстий 3 (мм) – толщина 20 (мм)

- диаметр отверстий 4 (мм) – толщина 25 (мм)

- диаметр отверстий 6 (мм) – толщина 40 (мм)

Материал для изготовления – сталь 40Х или 40ХМ

Технология изготовления

- Путем механической обработки получаем матрицу заданных размеров.

- По шаблону, начерченному на бумаге, на плоскости заготовки, керном размечаем центра отверстий.

- Сверлим сквозные отверстия заданного диаметра.

- Сверху, рассверливаем отверстия конусной фрезой на глубину 5 (мм). Угол заточки фрезы составляет 16…17°.

- Закаливаем заготовку.

- Производим шлифовку верхней поверхности.

В дополнение, можем посмотреть видеоматериал.

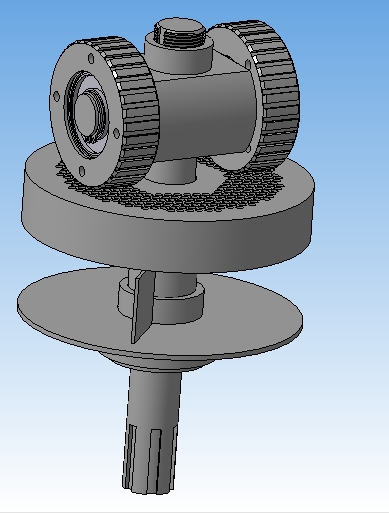

Ролики гранулятора (устройство)

- Вал.

- Винт DIN 478 M5 x 10.

- Крышка подшипника.

- Подшипник DIN 625 — 6207.

- Втулка.

- Ролик.

- Стопорное кольцо DIN 471 – 35 x 1,5.

Представленный видеоматериал демонстрирует порядок сборки роликов для гранулятора с плоской матрицей

Чертеж роликов гранулятора.

Заказать чертеж

Поделитесь с друзьями!

Гранулятор своими руками | Строительный портал

Использование пеллет в системе отопления позволяет существенно сэкономить на обогреве помещения. Данный вид топлива отличается одним из наивысших КПД, среди альтернативных источников теплового производства. Изготовление гранул своими руками — еще один способ сэкономить на покупке пеллет. Как сделать гранулятор, разберем далее.

Как сделать гранулятор, разберем далее.

Оглавление:

- Принцип и технология производства пеллет

- Разновидности грануляторов

- Устройство гранулятора

- Гранулятор для пеллет своими руками

- Изготовление редуктора для самодельного гранулятора

- Гранулятор: особенности изготовления

- Советы по изготовлению матрицы для гранулятора

- Рекомендации по изготовлению гранулятора

Принцип и технология производства пеллет

Гранулятор для производства пеллет — это устройство, которое помогает изготовить гранулированое топливо или корм в домашних условиях. Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Пеллеты производят из различного рода сырья, например, из древесных опилков или отходов, из торфа, коры дерева, соломы, куриного помета и т.д.

Сырье для производства пеллет должно отвечать следующим требованиям:

- иметь процент влажности 11-13%;

- содержать большое количество клеящихся веществ, смол;

- должно быть очищенным от постороннего мусора.

Технология изготовления пеллет выглядит таким образом:

1. Очищенное от посторонних предметов сырье, попадает в дробилку или первичный размельчитель. В нем, происходит процесс измельчения материала для производства пеллет.

2. Сырье помещается в барабанную или аэродинамическую сушилку. В домашних условиях, для производства такого агрегата отлично подойдет деревянная или металлическая бочка.

3. В сушилке материал доводят до необходимой влажности, если влажность ниже требуемой, сырье обрабатывают горячим паром.

4. Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

5. Завершающий этап — переработка материала в грануляторе и, собственно, изготовление пеллет.

6. Готовые пеллеты сушатся и используются для системы отопления.

Преимущества использования гранулятора:

- возможность вторичной переработки отходов,

- получение качественного, готового к дальнейшему использованию продукта,

- легкость работы,

- изготовление гранулятора — довольно не сложный процесс, с которым справится и непрофессионал, при условии тщательного соблюдения инструкции,

- гранулятор способствует изготовлению топлива, которое не занимает много места и удобно в хранении,

- возможность изготавливать как топливные, так и кормовые пеллеты.

Разновидности грануляторов

В зависимости от вида матрицы грануляторы разделяют на устройства:

- с кольцевой матрицей,

- с плоской матрицей.

Первоначально был изобретен гранулятор с кольцевым видом матрицы.

Недостатки таких грануляторов:

- большая стоимость матрицы,

- низкая скорость работы.

Цилиндрическая или кольцевая матрица имеет вид перфорированного барабана, на котором расположены вращающиеся катки. Смесь для гранул вдавливается в барабанные отверстия с помощью катков. При помощи ножей, на внешней части барабана гранулы отрезаются до определенного размера.

Грануляторы с плоским видом матрицы имеют современную конструкцию, отличаются высококачественной и быстрой производительностью. Плоская матрица имеет вид вала, на котором закреплен жесткий диск. Такие устройства способны перерабатывать различного рода отходы, в том числе и с твердых пород деревьев. Для гранулятора с кольцевой матрицей, такая задача является непосильной.

Для гранулятора с кольцевой матрицей, такая задача является непосильной.

В соотношении с креплением матрицы выделяют грануляторы:

- горизонтального типа,

- вертикального типа.

В соответствии с типом работы выделяют:

- грануляторы редукторного типа,

- пресс-грануляторы.

Осуществление процесса производства пеллет в редукторном гранулятора выполняет редуктор. В зависимости от типа редуктора такие грануляторы разделяют на:

- одноступенчатые,

- двухступенчатые.

Пресс-грануляторы более распространены, чем редукторные. Ключевой деталью, которая отвечает за правильность работы устройства является прессовый узел. Основной его составляющей служат роллеры, отвечающие за раскатку сырья. Матрицы данного устройства оснащены специальными формами, которые формируют пеллеты.

В зависимости от назначения выделяют:

- грануляторы для производства корма,

- грануляторы для изготовления топливных пеллет.

Устройство гранулятора

Основные компоненты гранулятора включают:

- основную раму,

- грануляторный пресс,

- дверцу.

Подготовленное сырье подается в гранулятор с помощью дозатора, которые отмеряет определенное количество материала. Перемешивающее устройство размешивает и обрабатывает с помощью пара сырье, таким образом обеспечивая более надежное склеивание гранул.

Роллеры — отвечают за процесс выдавливания готовой массы, и за формирование пеллет. В соответствии с заданной длинной, смесь разрезается специальными ножами. После остывания гранул — они готовы к использованию. Остывание является обязательной процедурой, без которой пеллеты не обретут крепости и целостности.

Для изготовления гранулятора своими руками, потребуется наличие:

- электродвигателя,

- редуктора,

- вала,

- основы под гранулятор,

- шерстей,

- матрицы.

Гранулятор для пеллет своими руками

Размер основы для рамы под гранулятор определяет мощность прибора. Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Используйте листовой материал для изготовления корпуса гранулятора. Он состоит из двух частей, одна — отвечает за подачу сырья, а вторая — за выход готовых пеллет. Рекомендуется изготавливать корпус в форме цилиндра. Чтобы матрица осуществляла вращение свободно, сделайте корпус диаметром чуть больше, чем матрица.

Нижняя часть корпуса должна быть оснащена желобом, по которому будут выходить готовые пеллеты.

Не следует соединять две части корпуса, с помощью сварки, для этого лучше использовать болты. Этот процесс обеспечит легкость в чистке гранулятора.

Гранулятор своими руками чертежи:

Изготовление редуктора для самодельного гранулятора

Для изготовления самодельного редуктора возможно использование заднего моста от мотоциклов, таких как Урал или Днепр. Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Если использовать электродвигатель мощностью 1500 оборотов, то выходная мощность составит 325 оборотов.

Гранулятор: особенности изготовления

Схема гранулятора довольно сложная, но вполне выполнимая в домашних условиях. Для изготовления гранулятора понадобится наличие:

- металлического уголка,

- матрицы,

- листов качественного металла,

- вала вращения,

- электродвигателя,

- крепежных элементов,

- сварки.

Инструкция по изготовлению гранулятора:

1. Для сооружения прочного основания под гранулятор воспользуйтесь металлическим уголком и сваркой.

2. Короб — это основание гранулятора. Он изготавливается с помощью металлического листа и сварки.

3. Горизонтальная верхняя часть короба должна содержать отверстие, диаметром, чуть больше матрицы. Это отверстие служит местом загрузки сырья для изготовления гранул.

4. Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

5. Нижняя часть короба должна содержать отверстие, размер которого зависит от диаметра матрицы.

6. Боковая часть должна также содержать отверстие, через которое будут выходить готовые гранулы.

7. Из металлического листа следуйте желоб, который следует прикрепить к боковому отверстию.

8. Чтобы установить вал вращения и матрицу воспользуйтесь гайками. Матрица должна крепиться на одном уровне с верхней частью короба.

9. С помощью гаек и болтов закрепите устройство на основании. Установите и зафиксируйте электродвигатель.

10. С помощью ремневой передачи зафиксируйте вал мотора и матрицу.

11. Используйте старое жестевое ведро, предварительно избавившись от его дна, для изготовления раструба, который облегчит подачу сырья. Соорудить раструб возможно из металлического листа.

Соорудить раструб возможно из металлического листа.

12. Произведите установку катка и шестерней на поверхность матрицы.

Советы по изготовлению матрицы для гранулятора

Матрица — это довольно сложный прибор, от работы которого зависит производительность и качество изготовляемых гранул. Рекомендуется приобрести готовую матрицу для самодельного гранулятора, такие устройства продаются на рынке, как отдельные запчасти к заводским устройствам.

При желании в самостоятельном изготовлении матрицы, следует приобрести диск, минимальная толщина которого составляет 2 см.

От диаметра диска зависит производительность гранулятора. При производстве 150 кг гранул в течении одного часа, следует приобрести диск диаметром 25 см и двигатель мощностью 15 кВт.

Центральную часть диска следует просверлить и сделать отверстие, в соответствии с размером валового сечения. Для выполнения жесткой посадки воспользуйтесь пазом, чтобы пеллеты хорошо прессовались и выводились, нужно сделать конусообразные отверстия.

Ширина роликов или шестерней должна быть такой же как и рабочая поверхность матрицы.

Процесс сборки матрицы включает надевание шестерней на вал, прикрепите вал с шестернями с помощью муфты перпендикулярно редукторному валу.

Рекомендации по изготовлению гранулятора

1. Для изготовления корпуса гранулятора воспользуйтесь металлической трубой или цельным стальным листом. Основная функция верхней части корпуса — осуществление процесса загрузки сырья, а нижняя часть отвечает за выход прессованной массы.

2. Щель между матрицей и корпусом гранулятора должна быть минимальной.

3. Для крепления редукторного выходного вала воспользуйтесь муфтой и подшипниками.

4. Установка корпуса на раму должна быть жесткой.

5. Готовое устройство следует окрасить с помощью краски по металлу, предварительно покрыв поверхность антикоррозийным раствором.

Гранулятор своими руками видео:

youtube.com/embed/YT-46Aruz6I?rel=1&autoplay=0&wmode=opaque» frameborder=»0″>

Притирка матрицы гранулятора: пошаговое руководство

Сразу после покупки нового гранулятора вы можете столкнуться с проблемой – попросту оборудование не производит пеллеты, матрицы забивается сырьем, и «на выходе» получается сухая смесь.

Чтобы решить эту проблему, нужно выполнить притирку матрицы, ведь если она новая и не отполированная, то агрегат не будет производить пеллеты. Притирка матрица означает полировку ее внутренних каналов (отверстий).

Почему матрицы не притирают производители? Все просто – так они теряют «товарный вид». Поэтому, покупая новую матрицу, не забывайте о ее обязательной полировке перед применением.

Конечно, вы можете обратиться к производителю и заказать полировку (что не бесплатно). Но, процедуре довольно простая и справиться с ней можно и своими силами. Рассмотрим этот момент подробнее.

Смесь для полировки: рецепт

Что нужно подготовить:

- 10 кг.

перемолотого сырья для изготовления пеллет;

перемолотого сырья для изготовления пеллет; - 400 грамм мелкого песка;

- Растительное масло (столько, сколько сможет впитать смесь).

Все ингредиенты нужно тщательно перемешать до получения однородной консистенции. Проверить готовность полировочной смеси просто – нужно лишь сжать ее в руке, и если масло выделяется, но не капает, можно приступать к притирке.

Как притирать матрицу гранулятора:

- Запустить оборудование с полировочной смесью на 60-120 минут;

- Добавить небольшую порцию состава, посыпая по кругу, и ожидая, пока начнут появляются полноценные гранулы;

- Постепенно добавлять сырье для пеллет.

Как только пеллеты начнут образовываться, смесь для полировки можно убрать и выбросить. Если гранулы еще не имеют нормальный вид, полировку нужно продолжить до наступления требуемого эффекта.

Полезные советы:

- Смесь для изготовления паллет нужно предварительно увлажнить пульверизатором. Оптимально – до достижения 15% влажности.

Если нет пульверизатора, сгодится и обычная бетономешалка. Не переживайте, если смесь будет влажной – в процессе грануляции она подвергается нагреву до 60 градусов и быстро высыхает;

Если нет пульверизатора, сгодится и обычная бетономешалка. Не переживайте, если смесь будет влажной – в процессе грануляции она подвергается нагреву до 60 градусов и быстро высыхает; - Бытовое оборудование для изготовления пеллет с матрицей на 10 см. не способно прессовать сено, полову, тырсу и шелуху в необработанном виде. Для работы с вышеперечисленным и другим топливным сырьем нужно подбирать прессовщики с матрицами на 20 и больше см.;

- Между рабочими роликами и непосредственно матрицей должно быть расстояние от 0,1 до 0,2 мм. Это продлить эксплуатационный срок оборудования. Выставить этот параметр можно и самостоятельно – для этого используются 2 пластины, вырезанные из офисной бумаги или ПЭТ бутылки. Их нужно поместить между роликами с матрицей и зажать;

- Гранулируемая смесь должна подаваться постепенно, в малом количестве. На самой матрице в начале работы должны быть не более 5 мм. Смеси. Засыпать емкость доверху не нужно, так как сырье начнет забиваться. Такого режима работы нужно придерживаться до 2-х тонн, после чего производительность будет увеличена.

Чтобы подробнее разобраться с пеллетами и их разновидностями, читайте статью «Что такое пеллеты: как их изготовить и где использовать».

из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Добавить комментарий

Гранулятор для комбикорма своими руками

Все больше владельцев частных птицеферм и животноводческих хозяйств задумываются о покупке или создании гранулятора. Это устройство экономит затраты на кормление, а также обеспечивает животных более сбалансированным кормом.

Гранулятор можно сделать своими руками из мясорубки — такая модель довольно проста в использовании и пригодная для небольших хозяйств и частных подворий.

Польза гранулятора

Рыночная цена на гранулированный комбикорм всегда выше, чем на рассыпной даже с аналогичным составом. Это объясняется тем, что гранулированный корм лучше храниться и легче транспортируется, не боится перепадов температуры, повышения влажности и может находится под прямыми солнечными лучами.

Гранулированный корм также позволяет снизить себестоимость содержания птиц и животных и удешевить статью расходов на кормление.

Корма, пропущенные через гранулятор, консервируются, что позволяет снизить угрозу попадания в пищу опасных бактерий. Животные и птицы получают сбалансированный корм и не имеют возможности выбрать только то, что им нравится, каждая гранула содержит сразу несколько компонентов. А витамины, стимулирующие вещества и микроэлементы, которые можно добавить к составу комбикорма, позволяют увеличить продуктивность фермы на 20 – 30 процентов.

Грануляторы для комбикорма можно купить в специализированном магазине, но все больше частных фермеров отдают предпочтение самодельным конструкциям. Производство гранулированного комбикорма также является неплохим бизнесом – излишек кормов можно продавать по рыночным ценам или же заниматься производством гранулированного корма по своему собственному рецепту.

Такой корм пользуется большим спросом, поскольку является более натуральным и чистым.

Гранулятор с матрицей, изготовленной самостоятельно

Гранулятор для комбикорма бытовой своими руками можно изготовить и с самодельной матрицей.

Для изготовления потребуется:

- Двигатель,

- Вал,

- Диск, толщиной примерно 2 см,

- Жестяные листы,

- Металлические углы,

- Болты для крепежа деталей,

- Сварочный аппарат,

- Линейка,

- Штангенциркуль,

- Набор гаечных ключей,

- Перфоратор и болгарка,

- Фломастеры,

- Редуктор,

- Металлический диск.

Изготовление матрицы

Для изготовления матрицы берется металлический диск, толщиной большей, чем 2 см. Чем больше площадь диска, тем выше производительность устройства.

В центре диска высверливаются отверстия с пазами. Для этого можно использовать дрель или токарный станок. Пазы обеспечат более плотную посадку матрицы. На матрице также просверливают конусовидные отверстия для выхода гранул.

Корпус устройства

Корпус устройства изготавливается из отрезка трубы или жестяного ведра без дна. В верхнюю часть насыпаются составляющие комбикорма. В нижнюю часть корпуса после прохождения через матрицу поступает уже спрессованный готовый корм. Диаметр корпуса должен быть больше диаметра матрицы для более свободного вращения. В нижней части корпуса проделывается квадратное отверстие и под него помещается лоток для сбора готового корма.

Сборка гранулятора

Редуктор крепится внизу конструкции при помощи подшипников или муфты. Две части корпуса свариваются между собой с помощью ушек и специальных болтов. Шестеренки и ролики матрицы монтируются в корпус. Раму корпуса изготавливают из уголков или швеллеров и устанавливают на гранулятор. Устройство крепится к станине. Последним устанавливается электродвигатель. После завершения работы гранулятор снаружи красится краской для металла для предотвращения ржавления.

Гранулятор комбикорма бытовой своими руками изготовленный по данной схеме функционирует за счет вращения матрицы. Вращение обеспечивается прочным креплением и приводом редуктора.

Гранулятор из мясорубки

Инструкция по изготовлению

Изготовление гранулятора комбикорма своими руками начинается с чертежей конструкции. Сделанные своими руками чертежи позволят не только сэкономить время, но и понять принцип работы гранулятора. Для примера можно использовать:

Как сделать гранулятор:

Гранулятор для комбикорма своими руками из мясорубки – одна из простейших моделей. Свой собственный небольшой гранулятор хорошо иметь даже частным подворьям с небольшим поголовьем скота и птицы. Это сэкономит затраты на корма и сделает кормление более сбалансированным и полезным.

Чтобы сделать гранулятор, понадобятся:

- Устойчивая ровная поверхность,

- Механическая мясорубка,

- Токарный станок,

- Сверла,

- Два шкива, для снижения оборотов двигателя и увеличения мощности,

- Тонкая болванка для изготовления матрицы. Рекомендуемая толщина не более семи сантиметров,

- Ремень,

- Электродвигатель. Можно использовать двигатели от бытовых приборов.

Работа начинается с крепления ножей мясорубки к столу. Для этого в ножах проделываются отверстия и закрепляются болтами. Матрица — плотный диск с отверстиями, она изготавливается того же диаметра, что и решетка мясорубки. Для более плотного примыкания матрицы можно сточить ребра. Крышку делают с небольшим допуском на случай, если понадобится более толстая матрица. На крышке нарезаются канавки или привариваются кусочки проволоки для более легкого прикручивания. С наружной стороны матрицы крепятся ножи для нарезки готовых гранул. Последними монтируются два шкива, двигатель и ремень. Ремень натягивается не слишком прочно, чтобы уберечь двигатель от перегрева и сгорания. Устройство готово к работе.

Грануляторы медной проволоки для продажи

Продажа новых и бывших в употреблении грануляторов медной проволоки!

Если вы думаете о покупке нового гранулятора медной проволоки, вы знаете, что переработка медной проволоки может быть прибыльным делом. Восстановление медного и проволочного лома из отходов — это эффективный способ заработать на переработке и извлечении очень ценного ресурса!

Если вы заинтересованы в покупке нового или бывшего в употреблении гранулятора медной проволоки, вы обратились по адресу! Компания Solid Equipment Company — ваш национальный ресурс для покупки нового и бывшего в употреблении промышленного оборудования для вторичной переработки, такого как новейшие и бывшие в употреблении грануляторы проволоки.

Позвоните в компанию Solid Equipment Company по телефону (866) 511-7720, чтобы запросить расценки на промышленное оборудование для вторичной переработки!

Машины для измельчения медной проволоки на продажу

Monster EVO обеспечивает разделение пластика и металла на 99,9% за первый проход!

Мы предлагаем грануляторы для медной проволоки, которые идеально подходят для любого материала, площади, мощности или бюджета, которые вы имеете в виду! Новые и подержанные машины для измельчения медной проволоки, которые мы предлагаем на продажу, могут разрезать все комплекты оборудования с помощью передовых методов измельчения.Наш кабельный гранулятор Monster EVO — один из наших самых популярных продуктов, но мы также продаем множество продуктов для гранулирования проволоки.

Свяжитесь с компанией Solid Equipment Company прямо сейчас, чтобы обсудить или приобрести гранулятор для медной проволоки, который подходит именно вам! Независимо от того, в какой стране вы находитесь, мы можем предоставить вам гранулятор проволоки.

Позвоните в компанию Solid Equipment Company по телефону (866) 511-7720, чтобы узнать больше о новых и подержанных грануляторах для медной проволоки, которые у нас есть в продаже!

Продажа кабельных грануляторов Monster EVO

Monster EVO может обрабатывать до 220 фунтов.кабеля и провода каждый час. Когда вы добавляете предварительный измельчитель и систему дозирования порошка, гранулятор из медной проволоки может обрабатывать широкий диапазон:

- Кабель бытовой

- Проволока

- Ткацкие станки автомобильные

- Жгут проводов

Очень эффективный и относительно небольшой гранулятор Monster EVO может достигать 99,9% отделения пластика от металлов за первый проход.

Вы можете добавить блок Turbo, чтобы повысить производительность вашей системы, избавившись от необходимости предварительно сортировать провода и кабели.Если вы обрабатываете только жесткую проволоку, аксессуар Turbo может не понадобиться.

Свяжитесь с компанией Solid Equipment Company сегодня!

Solid Equipment Company имеет обширный парк грануляторов медной проволоки. Эти промышленные машины для переработки отходов идеально подходят для гранулирования проволоки, что может помочь вам увеличить прибыль для вашего бизнеса по переработке отходов.

Чтобы узнать о ваших вариантах новых и подержанных грануляторов проволоки, которые мы предлагаем на продажу, позвоните в компанию Solid Equipment Company по телефону (866) 511-7720 или просмотрите наши варианты грануляторов проволоки ниже!

MG 150

Гранулятор меди MG 150 — это компактная машина, специально разработанная для минимального потребления энергии при извлечении меди из электрических кабелей.Это промышленное оборудование для вторичной переработки способно переработать от 330 до 660 фунтов. лома каждый час. Машина MG 150 может разделять жесткую и тонкую проволоку в процессе измельчения и разделения. Еще одна впечатляющая функция гранулятора MG 150 — это его функция самоочистки, которая удаляет пыль, сокращая затраты на техническое обслуживание.

MG 220

Медный гранулятор MG 220 с большей производительностью очень эффективно отделяет отходы, имеющие различный вес, путем измельчения, гранулирования и разделения их с помощью процесса воздушного потока.Машина выдерживает от 660 до 1100 фунтов. сырья каждый час и имеет самоочищающуюся систему пылеудаления для сокращения расходов и времени на техническое обслуживание.

МГ 220 ВЗТ

Гранулятор медной проволоки MG 220 VZT — это машина большего объема, которая извлекает медь практически из любых компонентов проводки, которые вам могут понадобиться, включая электрические кабели и другой лом различной плотности. Благодаря запатентованной системе измельчения MG, MG 220 VZT перерабатывает от 1,100 до 1300 фунтов. лома каждый час.Промышленная перерабатывающая машина способна определять и отделять грубый жесткий материал от тонкой проволоки. Он направляет эти материалы в соответствующие разделы системы для дополнительной обработки.

MG 380 VZT

Гранулятор медной проволоки MG 380 VZT обрабатывает от 1765 до 2650 фунтов. материала каждый час. После измельчения лома машина MG 380 VZT сортирует материалы различного веса с помощью процесса разделения воздушного потока. Оборудование предназначено для полного извлечения алюминия и меди даже из самых тонких материалов.Используя дополнительный измельчитель Tritonic Pre-shredder, машина подстраивается под толщину скрапа, прежде чем направить его в гранулятор и разделительную часть системы. Как и другие грануляторы MG, эта модель оснащена автономной системой пылеудаления, что упрощает обслуживание и снижает расходы.

Матрица серии 2000

Система MG Matrix может обрабатывать более 2000 фунтов. каждый час измельчения и сепарации материала. Эта крупносерийная серия на удивление компактна и перерабатывает большое количество проводов и кабелей, отделяя при этом всю медь от пластика.Эта машина имеет эффективность 99,9% при отделении алюминия или меди от пластика во время первого прохода.

Продажа грануляторов медной проволоки

Специалисты Solid Equipment Company предлагают разнообразный выбор высококачественных грануляторов медной проволоки. Мы посоветуем вам решить, какая промышленная машина для вторичной переработки лучше всего соответствует вашим потребностям. включая материал или объем, который вы планируете обрабатывать, и будет ли машина работать синхронно с другими вашими действиями по переработке.

Свяжитесь с компанией Solid Equipment прямо сейчас, чтобы найти гранулятор для медной проволоки, который подходит именно вам!

Проектное предложение прототипа для производства гранул из древесных опилок посредством моделирования

Мексиканская промышленность производит тонны органических отходов, которые не используются и вызывают социальные, экологические проблемы и проблемы со здоровьем. Основным органическим остатком, образующимся при производстве древесины, являются опилки (биомасса). Чтобы уменьшить проблемы, связанные с отходами, был разработан прототип для производства гранул биотоплива с использованием машины для гранулирования с плоской матрицей в соответствии со стандартом EN 14961-2.Конструкция машины состоит из нержавеющей стали 304 и углеродистой стали для производства окатышей диаметром и длиной 6 мм и 30 мм соответственно при 50–100 об / мин. Предлагаемые типы матриц были радиальными, спиральными и гексагональными. Для быстрого строительства конструкция стандартизирована. Результаты анализа методом конечных элементов показывают, что с этой конструкцией, соответствующей стандарту, можно производить окатыши от 50 до 1000 фунтов на квадратный дюйм (от 344,7 кПа до 6894,7 кПа).

1. Введение

Использование ископаемого топлива в качестве первичного источника энергии привело к негативному воздействию на окружающую среду, например, к глобальному потеплению и загрязнению воздуха.В последние годы во всем мире прилагаются усилия для создания различных технологий, основанных на экологически чистом производстве энергии [1, 2].

В настоящее время промышленность Мексики проявила интерес к замене ископаемого топлива этими возобновляемыми источниками энергии [3]. В частности, лесопильная промышленность производит огромное количество отходов, что усложняет управление в некоторых частях страны. Исходя из этого спроса, одной из наиболее важных альтернатив для разработки новых продуктов является его биомасса [4].Чтобы уменьшить эту проблему, гранулы биотоплива из опилок являются новым источником энергии, которые могут быть разных типов, таких как брикеты, брикеты, кубики, древесная щепа и гранулы [5]. Более того, помимо биотоплива, гранулы можно использовать даже для более продвинутых целей, включая производство органических гранулированных удобрений после периода компостирования и специальной процедуры [6, 7]. Процесс получения гранул состоит из сбора сырья, сушки, измельчения, кондиционирования, гранулирования / брикетирования и просеивания / просеивания.Для этой цели можно найти два типа грануляторов: роликовый пресс с плоской матрицей и пресс с кольцевой матрицей [8]. Кольцевые штамповочные прессы считаются оптимальной технологией для производства древесных гранул [9].

Компьютерная технология предлагает благоприятный путь для использования экспериментального ноу-хау и анализа руководства для новых и эффективных технологий, которые позволяют быстро, экономично и автоматически оценивать большое количество характеристик, которые могут привести к высокоэффективному машины. Полученные экспериментально результаты для формулирования математических представлений используются либо в компьютерном моделировании, либо в оптимизации в дальнейших экспериментах для проверки результатов и оптимизации [10].Таким образом, компьютеризированные технологии играют важную роль в области технологий твердого биотоплива. Моделирование и моделирование компонентов машины для гранулирования необходимо для концептуального понимания системы [11].

Мексика — страна с широким спектром возобновляемых ресурсов биомассы, технологии для этих целей недостаточны, а машины для укладки на поддоны, используемые для производства биотоплива из опилок, — это только новые темы [12].

Это исследование сосредоточено на разработке и анализе пресса с плоской матрицей для производства гранул из опилок биомассы.Вальцовая секция, а также плоская матрица были выбраны для определения окончательных параметров для создания и настройки геометрии гранулятора. Затем основной целью этой работы было проектирование и сравнение радиальной, спиральной и гексагональной матриц для моделирования лучшего производства окатышей с помощью анализа методом конечных элементов. Работа организована следующим образом. В Разделе 2 сообщается о последних исследованиях. В разделе 3 описаны технические характеристики конструкции грануляторов и характеристики гранул согласно стандарту EN 14961-2.В разделе 4 показаны основные компоненты гранулятора, опилки, прессованные в термо-холодном прессе, размеры гранул, сжатие опилок, перемещение и коэффициент безопасности. В разделе 5 представлены выводы и будущая работа.

2. Уровень техники

Полезная модель, описанная в CN200945426Y (китайский), состоит из деревообрабатывающего оборудования, в котором по меньшей мере два вращающихся ролика, противоположно расположенных на приводном валу в осевом направлении, и модуль роликовых колец, расположенный по периферии.Точно так же изобретение в RU2566692C2 (русский) описывает пресс-гранулятор для изготовления частиц с модульной конструкцией и работой с целью регулировки, избегая обслуживания отдельных модулей. В патенте США В US 4511321 описана машина для уплотнения и гранулирования экструдируемого материала. Он включает в себя, в комбинации, плоскую горизонтальную фильеру и средства приложения давления, расположенные над штамповочной плитой, средства приложения давления, имеющие различные альтернативные формы, такие как средства непрерывной цепи, несущие множество разнесенных прижимных элементов, или средства ролика, несущие возвратно-поступательную раму.CN205672878U относится к гранулятору с кольцевой матрицей и устройству для гранулирования, которые обеспечивают простую конструкцию, малый объем, высокую эффективность и низкое энергопотребление кольцевой формы в машине. Другой полезной моделью является гранулятор с круглой матрицей с вертикальным главным валом, оснащенный машиной с двойным редуктором, которая приводит в движение главный вал и вращается (CN205517625U). Как было заявлено Селиком и др., Исследования, связанные с проектированием оптимального штампа с помощью автоматизированного проектирования и подходов к оптимизации конструкции, очень ограничены [13].Для этой конструкции были рассмотрены такие параметры, как сила, необходимая для уплотнения, емкость, поверхность давления плаггера, диаметр и скорость гидравлического цилиндра, скорость потока уплотнителя, гидравлический насос и выбор двигателя. Эта машина работает без экструзии, камер предварительного нагрева и проблем выброса, которые были связаны с ручным прессом.

В последнее время исследователи используют программное обеспечение Solidworks® и инструмент FEA для моделирования элементов машин, таких как штамп [14]. Например, давление, поддерживаемое гидроцилиндром в спроектированной уплотнительной машине, составляет 100 тонн при 10000 фунтов на квадратный дюйм (100000 кг при 68947.5 кПа), при этом необходимо было обеспечить давление, поддерживаемое задним блоком, верхним блоком и матрицей уплотнения, а также блокирующим устройством. По этой причине Деринг проанализировал максимальное растяжение, предел упругости и коэффициент безопасности деталей [15]. С другой стороны, группа Macko оптимизировала силу и кинематику движения каждого компонента с помощью программного обеспечения Solidworks® в машине с производительностью до 100 кг / ч [16]. Celik et al. изучили степень сжатия (CR) с помощью анализа методом конечных элементов (FEA), основанного на дизайне образца в плоской головке с одним отверстием, параметры (геометрические размеры) в сравнении с различными значениями давления сжатия [13].Аналогичным образом, Šooš et al. разработан, спроектирован и испытан пресс-пресс (с защищенным патентом) для производства прессового биотоплива оптимальной формы, почти круглой формы [17].

В этом же контексте анализ механики жидкости (CFD) гранулятора с использованием Solidworks® Flow Simulation показал, что существуют факторы, важные для гранулирования. Эти факторы в основном связаны с качеством; здесь приводятся некоторые примеры: сырье, производительность гранулятора и ход процесса гранулирования, трение в матрице, поверхность и материал, из которого изготовлены матрица и пресс, длина и диаметр отверстий в матрице, толщина материала биомассы, который подвергается давлению роликов на поверхность фильеры — толщина слоя материала, достигающего отверстий фильеры, и частота сжатия — и скорость, с которой движется прижимной валок.Однако модель должна быть ограничена одним входом и одним выходом, а система конструкции должна быть упрощена для расчетов [18]. Чтобы проанализировать конечный продукт прессованного биотоплива сфероидальной формы, конструкция компактирующей машины была выполнена на основе оптимизации таких параметров, как отношение поверхности к объему, плотность и форма. Результаты показали, что необходимо некоторое время удерживать уплотненную деталь под высоким давлением и температурой [19].Olawale et al. спроектировал недорогую, малогабаритную поршневую брикетировочную машину с гидравлическим приводом под давлением 40 бар и производительностью 120 брикетов в час [20].

3. Материалы и методы

Эта работа начинается с поиска информации, связанной с различными типами грануляторов, о которых сообщается. Кроме того, данные, соответствующие опилкам и типу стали, которая будет использоваться, были получены из нескольких таблиц данных и статей в литературе. Впоследствии были выполнены расчеты путем определения параметров, относящихся к роликовой части и плоской головке, которая должна иметь гранулятор с вертикальным слоем для уплотнения биомассы и производства гранул.Предыдущее испытание было проведено, чтобы оценить, можно ли прессовать биомассу из опилок при давлениях, близких к давлениям стандартов, и зарегистрировать. Для этого биомассу предварительно сушили в сушильном шкафу при 100 ° C в течение 24 часов; Были рассмотрены два типа систем, основанных на размерах частиц: первая представляла собой опилки в исходном состоянии, а вторая — опилки, измельченные с использованием сита 0,5 мм в мельнице CT 293 Cyclotec Sample Mill (FOSS, Дания). Для получения гранул каждого размера частиц использовали холодно-теплообменный пресс.Затем 1 г продукта прессовали под давлением 50, 100, 500 и 1000 фунтов на квадратный дюйм (344,7 кПа, 689,4 кПа, 3447,38 кПа и 6894,7 кПа). После того, как данные были найдены и установлены, а также после расчета параметров, программное обеспечение Solidworks® было использовано для создания и редактирования геометрии модели станка. Машина была спроектирована из углеродистой стали, за исключением матрицы, которая спроектирована из нержавеющей стали 304 для производства от 300 до 1220 кг / ч гранул диаметром и длиной 6 мм и 300 мм соответственно.

Также были разработаны три разные матрицы: радиальная, спиральная и шестиугольная. Радиальный тип обычно используется для производства пеллет; однако его рабочая поверхность не используется в значительной степени, тогда как конструкция рабочей поверхности спирального и гексагонального типов может улучшить производство гранул без изменения физических и химических характеристик продукта. Как известно, основной частью является матрица, поскольку она подвержена напряжениям и механическому трению.Таким образом, предлагаемая конструкция должна быть подтверждена численным моделированием. По этой причине конструкции матриц были численно смоделированы с помощью Software Inventor Autodesk® версии 2017 с учетом нержавеющей стали AISI 304 с физическими характеристиками, указанными в таблице 1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Был проведен статический анализ при давлении 8,89476 МПа и 20 МПа на рабочей поверхности матрицы. Первое значение — это тип, используемый для этой машины, и оптимальное значение, наблюдаемое во время физических испытаний в холодно-холодном прессе для получения гранул из опилок; однако важно отметить, что было включено большее давление для подтверждения возможных деформаций.

4. Результаты и обсуждение

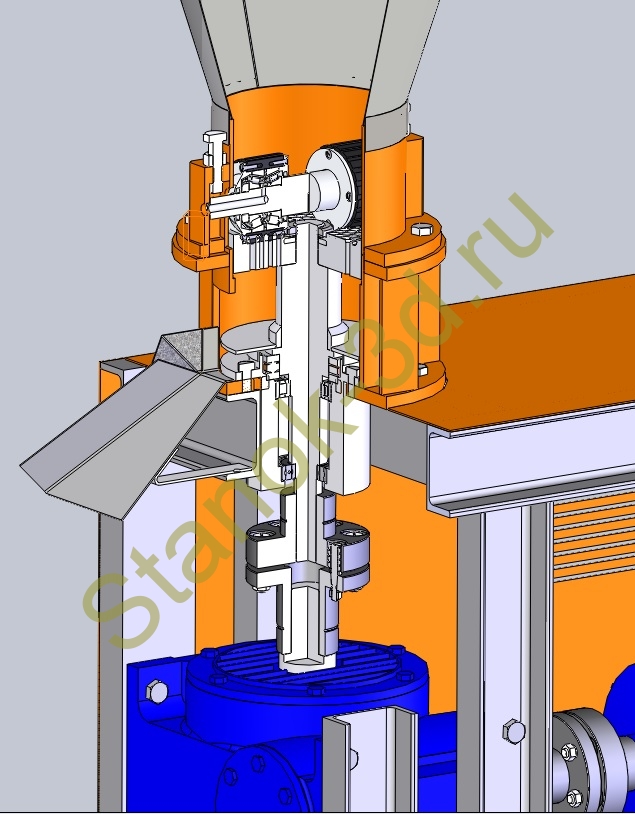

4.1. Основные компоненты гранулятора

Моделирование гранулятора, полученное с помощью программного обеспечения Solidworks®, показано на рисунке 1, и оно состоит из системы подшипников длиной и диаметром 140 мм и 80 мм, соответственно. Эта система имеет на концах подшипниковый соединитель, регулируемый винтами высокого давления; Важно отметить, что подшипник имеет регулировочную направляющую, которая регулирует рабочее давление. Его производительность составляет 60 кг / ч при скорости вращения диска от 50 до 100 об / мин для гранул диаметром и длиной 6 мм и 30 мм соответственно.

4.2. Опилки, прессованные в машине для горячего и холодного прессования

На рисунке 2 показаны физические характеристики гранул, полученных в виде первичных опилок и опилок, измельченных под давлением 50, 100, 500 и 1000 фунтов на квадратный дюйм (344,7, 689,4, 3447,38 и 6894,7 кПа соответственно). .

Было замечено, что гранулы можно получать из биомассы опилок либо в виде первичных, либо размолотых с размером частиц 0,5 мм. Внешний вид гранул улучшается при увеличении давления прессования. По этой причине было решено и подтверждено, что 1000 фунтов на квадратный дюйм — это оптимальное условие для конструкции машины.

4.3. Размеры гранул

В соответствии со стандартами EN-14961-2 и CEN / TS 14691, гранулы диаметром 6 мм (Ø) являются достаточными для предотвращения крошения во время транспортировки. По этой причине гранулы, изучаемые в этом исследовании, были выбраны на основе этого диаметра. Параметры, учитываемые при проектировании гранулятора, приведены в Таблице S1 (Дополнительные материалы). Важно отметить, что машина для гранулирования спроектирована на основе стандартов EN 14961-2 и CENT / TS 14691, которые определяют характеристики гранул и сертификаты для твердого биотоплива соответственно.

4.4. Сжатие опилок

Во время сжатия опилок ролики выполняют основную функцию сжатия материала в отверстии круглой плоской матрицы, и, как следствие, в матрице возникают силы. По этой причине необходимо учитывать различные параметры сжатия; они упомянуты в таблицах S2 – S4 (дополнительные материалы).

Мощность гранулятора рассчитывается на основе усилия, необходимого каждому ролику для прижатия материала со скоростью вращения основной матрицы.Червячные передачи обычно используются на малую и среднюю мощность, не превышающую 60 кВт. В небольшом пространстве они могут получить относительно высокий коэффициент скорости. По этой причине этот тип трансмиссии был выбран для движения вала, соединенного с роликами. Червячные винты обычно изготавливаются из углеродистой стали (от 0,40 до 0,50 мас.% По C), а также из низколегированной стали с содержанием Cr и Cr-Ni. Изношенные колеса изготовлены из бронзы, состав которой зависит от скорости скольжения и напряжения трансмиссии (таблица S5, дополнительный материал для расчета).

Лопасти соединены с главными осями, их скорость вращения составляет 261 об / мин. Считалось, что эти лопасти расположены примерно на 5 ° по отношению к главной оси. При проектировании бункера учитывались стенки достаточно крутые и с низким коэффициентом трения. Для достижения этой цели была использована методология, представленная на Рисунке 3. Результаты показаны в Таблице S6 (Дополнительные материалы для оценки).

Для экспериментального определения функции потока материала (MF) предел текучести ограниченных опилок и основное напряжение ( σ 1 ) были рассмотрены для построения σ 1 по сравнению с и σ 1 по сравнению с 1 / участков (см. Таблицу 2 и Рисунок 4).На этих графиках пересечение обеих прямых линий показало критическое натяжение (CAS), которое в данном случае было примерно равным. 2 кПа. Используя CAS и (1) и (2), можно определить минимальный диаметр () (= 0,88 м):

| ||||||||||||||||||||

Объем 9115

и по этой причине высота () и диаметр () бункера были оценены на основе следующих уравнений:

Учитывая,

и соответствуют 1,0305 м и 0,3139 м, соответственно.

4.5. Смещение

Максимальные смещения, которые давление может вызвать в радиальной матрице, были обнаружены при 0,136 мм и 0,3946 мм при 1000 фунтов на квадратный дюйм и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа), соответственно. Это можно увидеть на рисунке 5. Для спиральной матрицы смещение составило 0,1275 мм и 0,3698 мм при 1000 фунтов на квадратный дюйм и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа), соответственно (см. Рисунок 6). А для гексагональной матрицы это смещение составляло 0,1134 мм и 0,3289 мм при давлении 1000 фунтов на квадратный дюйм и 2900 фунтов на квадратный дюйм (6894.7 кПа и 19994,8 кПа) соответственно (см. Рисунок 7).

В этом смысле анализ FEA показал, что конструкции с тремя матрицами под давлением 1000 фунтов на квадратный дюйм и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа) не влияют на их механическую структуру, поскольку величина смещения для радиального диска составляет 0,3946, а для шестиугольный диск составляет 0,3289 при давлении 2900 фунтов на квадратный дюйм (19994,8 кПа).

Статический анализ показывает, что геометрия является ключевым фактором при проектировании матрицы; гексагональная матрица дает больше гранул в соотношении 150/72, чем гексагональная и радиальная; то есть, по сравнению с радиальной матрицей, можно удвоить производство с конфигурацией гексагональной матрицы, не влияя на ее структуру.

4.6. Фактор безопасности

Фактор безопасности — это отношение между значением и максимальной производительностью системы и значением фактически ожидаемого требования, которому она будет подвергаться; другими словами, это указывает на превышение емкости системы над ее требованиями. На рисунках 8–10 представлены результаты моделирования трех типов матриц. Значения безопасности были следующими: 0,38 и 0,13 для радиального при 1000 и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа), 0.47 и 0,16 для спирали при 1000 и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа) и 0,55 и 0,19 для гексагональной при 1000 и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа).

На основании этих результатов машина для гранулирования с плоской матрицей была разработана в соответствии с европейским стандартом EN 14961-2. Результаты моделирования методом FEA показали, что конструкция радиальной, спиральной и гексагональной матриц под нагрузкой 1000 и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа, соответственно) не влияет на их механическую структуру.Максимальное смещение для радиального и шестиугольного было 0,3946 мм и 0,3289 мм при нагрузке 2900 фунтов на квадратный дюйм (19994,8 кПа), соответственно. Они демонстрируют, что геометрия является важным фактором при проектировании; гексагональная матрица будет производить больше гранул при соотношении гексагональной / радиальной матрицы 150/72. Возможно удвоение производства конфигурацией гексагональной матрицы; эта конфигурация не повлияет на структуру машины. Гранулятор был разработан из нержавеющей стали 304 и углеродистой стали, производительность от 300 до 1220 кг / ч для гранул диаметром 6 мм и длиной 30 мм, соответственно.Процесс производства гранул сложен, поскольку в него вовлечены разные факторы: тип биомассы, влажность, давление уплотнения, конструкция и тип материала машины, размер частиц, температура опилок и скорость вращения матрицы.

Чтобы поддержать эту конструкцию, мы делаем упор на физическое испытание на уплотнение, в котором ключевую роль играют давление, состав биомассы и размер частиц. Как отмечают Castellano et al. [21], состав биомассы играет ключевую роль в качестве гранул, поскольку он влияет на величину трения внутри матрицы каналов и определяет возможность агломерации частиц.В аналогичных исследованиях изучается сырье для производства гранул: овсяница, люцерна, сорго, тритикале, мискантус и ива [22], в то время как другие изучают процент относительной влажности, который является важным фактором для производства гранул [23]. Важно отметить, что биомасса используется не только в энергетических целях; Souri et al. изучали выделение азота как фактор роста растений после производства гранулированных удобрений как добавленную стоимость коровьего навоза. Они отмечают, что для этих целей предпочтительно низкое компактное давление [6, 7].

Для численного моделирования методом FEA давление уплотнения, использованное в этой работе, составляло 6,89 МПа и 20 МПа (1000 и 2900 фунтов на квадратный дюйм), в то время как для физических испытаний учитывались четыре различных давления: 0,344, 0,689, 3,447 и 6,894. МПа (50, 100, 500 и 1000 фунтов на квадратный дюйм) соответственно.

Различные исследования, касающиеся теоретического давления сжатия, подтверждают интервал между 188 МПа и 295 МПа. Также упоминается, что биомасса, температура, влажность и размер частиц определяют давление прессования [24].При производстве окатышей в пилотном масштабе сообщалось о давлении прессования 8,65–9,5 МПа [25].

Существуют различные модели для конструкции гранулятора [26]; однако результаты этого исследования методом конечных элементов и испытаний на физическое уплотнение показали, что можно производить окатыши с такой конструкцией в соответствии с EN 14961-2. Еще одним важным моментом является то, что конструкция станка стандартизирована для быстрого и экономичного производства.

5.Выводы

Гранулятор с плоской матрицей был разработан на основе европейского стандарта EN 14961-2 (определение характеристик гранул) и стандарта CENT / TS 14691 (Европейский сертификат твердого биотоплива). Эта машина была разработана из нержавеющей стали 304 и углеродистой стали, производительность от 30 до 60 кг / час для гранул диаметром 6 мм и длиной 30 мм; Разработаны матрицы трех типов: радиальная, спиральная и гексагональная; они были сравнены посредством моделирования для лучшего производства гранул.Конструкция была подтверждена методом конечных элементов на трех типах матрицы, и испытания на физическое уплотнение были выполнены при различных давлениях: 50, 100, 500 и 1000 фунтов на квадратный дюйм (344,7, 689,4, 3447,38 и 6894,7 кПа).

Результаты моделирования с помощью конечных элементов показывают, что конструкции радиальных, спиральных и гексагональных матриц под нагрузкой 1000 и 2900 фунтов на квадратный дюйм (6894,7 кПа и 19994,8 кПа) не влияют на их механическую структуру; статический анализ показывает, что геометрия является важным фактором в конструкции матриц, а гексагональная матрица обеспечивает большее производство гранул в соотношении 2: 1 по сравнению с радиальным типом, в то время как испытания на физическое уплотнение показывают производство гранул под давлением. около 1000 фунтов на квадратный дюйм.

Процесс производства гранул сложен, потому что в него вовлечены различные факторы, такие как тип биомассы, влажность, давление уплотнения, конструкция и тип материала машины, размер частиц, температура опилок и скорость вращения матрицы между прочими. По этой причине эта работа будет продолжена для производства различных гранул с различными физико-химическими параметрами и для анализа того, как эти параметры влияют на качество гранул. Конструкция этой машины стандартизирована с технической точки зрения, чтобы ее можно было построить быстро и экономично; однако его конструкция необходима для проведения соответствующих испытаний с учетом всех факторов, которые могут повлиять на производство гранул.

Номенклатура

| : | Давление ролика | |||

| : | Среднее напряжение текучести при деформации | |||

| : | Экструзия деформации | |||

| b0 1,2–1,5: | Эмпирические константы под углом от 50 ° до 60 ° | |||

| : | Поверхность матрицы | |||

| : | Среднее значение предела текучести опилок во время деформации (60 МПа) | |||

| : | Начальная высота после прохождения рабочей поверхности ролика | |||

| : | Давление сжатого материала на стенку контейнера | |||

| : | Коэффициент трения между опилками и сталью | |||

| : | Начальная высота материала перед прохождением через рабочую поверхность | : | Диаметр уплотняющего ролика | |

| : | Радиус уплотняющего ролика | |||

| : | Поверхность ролика | |||

| : | Плотность стали | : | Нормальная скорость ролика | |

| R : | Радиус матрицы | |||

| : | Объемный расход. |

Доступность данных

Данные, использованные для подтверждения выводов этого исследования, можно получить у соответствующего автора по запросу.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации этой статьи.

Благодарности

Авторы выражают признательность за финансовую поддержку, оказанную Secretaría de Investigación y Posgrado (SIP) Национального политического института (IPN) Мексики в рамках проектов SIP 20192030, 201

и 20196710.Дополнительные материалы

Таблица S1: основные параметры гранул и их соответствующие значения. Таблица S2: формула и данные параметров, относящихся к сжатию опилок в матрице. Таблица S3: формула и данные параметров, относящихся к ролику. Таблица S4: формула и данные параметров, относящихся к матрице и рабочей поверхности. Таблица S5: формула и данные, относящиеся к требуемой мощности, винту и заводной головке. Таблица S6: формула и данные, относящиеся к конструкции бункера. (Дополнительные материалы)

(PDF) Гранулятор пластиковых отходов с открытым исходным кодом

Technologies 2019,7, 74 20 из 21

39.

Zander, N.E .; Gillan, M .; Lambeth, R.H. Рециклированный полиэтилентерефталат как новый исходный материал для FFF.

доп. Manuf. 2018,21, 174–182. [CrossRef]

40.

Hart, K.R .; Frketic, J.B .; Brown, J.R. Переработка пакетов с готовой к употреблению мукой (MRE) в полимерную нить для производства добавок для экструзии материалов

. Addit. Manuf. 2018,21, 536–543. [CrossRef]

41.

Tian, X .; Лю, Т .; Wang, Q .; Дилмурат, А .; Li, D .; Цигманн, Г.Переработка и переработка напечатанных на 3D-принтере

непрерывных композитов из PLA, армированных углеродным волокном. J. Clean. Prod. 2017, 142, 1609–1618. [CrossRef]

42.

Pringle, A.M .; Рудницкий, М .; Пирс, Дж. Нить для 3D-печати на основе переработанных отходов деревянной мебели. Для. Prod.

J. 2018,68, 86–95. [CrossRef]

43.

Zander, N.E. Переработанное полимерное сырье для аддитивного производства при экструзии материалов. В области полимеров

Аддитивное производство: последние разработки; Серия симпозиумов ACS; Американское химическое общество:

Вашингтон, округ Колумбия, США, 2019; Том 1315, стр.37–51. ISBN 978-0-8412-3426-0.

44.

Облак, П .; Gonzalez-Gutierrez, J .; Zupanˇciˇc, B .; Аулова, А .; Эмри И. Технологичность и механические свойства

полиэтилена высокой плотности, подвергнутого обширной переработке. Polym. Деграда. Stab. 2015,114, 133–145. [CrossRef]

45.

Hyung Lee, J .; Sub Lim, K .; Gyu Hahm, W .; Хун Ким, С. Свойства переработанных и первичных волокон из смеси полиэтилена

терефталата. Прил. Polym. Sci. 2012,128, 2.

46.

Bai, X .; Isaac, D.H .; Смит, К. Переработка акрилонитрил-бутадиен-стирольных пластиков: взаимосвязь структура-свойство

. Polym. Англ. Sci. 2007, 47, 120–130. [CrossRef]

47.

Sasse, F .; Эмиг Г. Химическая переработка полимерных материалов. Chem. Англ. Technol.

1998

, 21, 777–789.

[CrossRef]

48.

Павло, С .; Fabio, C .; Хаким, Б .; Маурисио, К. Распределенная переработка пластика на основе 3D-печати: концептуальная модель

для проектирования цепочки поставок с замкнутым циклом.В материалах Международной конференции IEEE 2018 по

Инженерное дело, технологии и инновации (ICE / ITMC), Штутгарт, Германия, 17–20 июня 2018 г .; С. 1–8.

49.

Volpato, N .; Кречек, Д .; Foggiatto, J.A .; да Силва Крус, К. Экспериментальный анализ экструзионной системы

для аддитивного производства на основе полимерных гранул. Int. J. Adv. Manuf. Technol.

2015

, 81, 1519–1531.

[CrossRef]

50.

Beaudoin, A.JMS-1704: 3D-принтер с несколькими головками. Кандидат наук. Диссертация, Вустерский политехнический институт Вустер,

Вустер, Массачусетс, США, 2016.

51.

Whyman, S .; Arif, K.M .; Потгитер Дж. Проектирование и разработка системы экструзии для 3D-печати

гранул биополимера. Int. J. Adv. Manuf. Technol. 2018,96, 3417–3428. [CrossRef]

52.

Giberti, H .; Sbaglia, L .; Сильвестри, М. Мехатронный дизайн машины для производства аддитивов на основе экструзии

.Машины 2017,5, 29. [CrossRef]

53.