- Мини сверлильный станок своими руками: станок для печатных плат

- Самодельный мини сверлильный настольный станок

- Самодельный микро сверлильный станок

- СВЕРЛИЛЬНЫЙ СТАНОК СВОИМИ РУКАМИ [чертежи, как собрать, прицип работы]

- Стационарный настольный сверлильный станок своими руками

- Сверлильный станок из дрели своими руками: чертежи стойки

- Мини сверлильный станок своими руками: станок для печатных плат

- Что такое мини-дрель? — Виртуальное событие и потоки

- Самодельный сверлильный станок для плат. Самодельный сверлильный станок в домашних условиях

- Операция мини-сверлильного станка

- Характеристики машины

- Самодельная мини дрель в сборе из дрели

- Мини-сверлильный станок W10005

- Буровая стойка

- Электродвигатель дрели

- Мощный сверлильный станок для рулевой рейки

- Компактный сверлильный станок

- Станки настольные сверлильные самодельные

- Электрический сверлильный станок на базе дрели

- Сверлильные станки с индукционным электродвигателем

- Ручная дрель | HowStuffWorks

- Как сделать сверлильный станок своими руками в домашних условиях. Сверлильный станок от гнал своими руками. Схема создания машины

- Агрегат бурово-расточный

- Рулевая рейка для сверлильного станка

- Сверлильный станок для печатных плат

- Координатный стол конструкции

- Самодельные тиски для станков

- Сверлильный станок Stanna

- Электромоторный сверлильный станок

- Самодельные настольные сверлильные станки

- Электросверлильный станок

- Станки сверлильные на базе асинхронного двигателя

- Сверлильный станок из дрели своими руками, чертежи

- Простые конструкции самодельных стоек для сверлильного станка

- Более мощные конструкции буровых станков

- В заключение о выборе сверла

- Мощный сверлильный станок от рулевой рейки

- Компактный сверлильный станок

- Ручные сверлильные инструменты и станки

- — CIMT 2021

- Как использовать дрель

- Когда использовать переключатель заднего хода на вашей дрели

- Никогда не забывайте: о держателях бит

- Прольет свет на вашу работу с помощью светодиода

- Управление скоростью может быть простым или сложным

- Дрель, шуруповерт или и то, и другое?

- : что делает муфта дрели?

- Знакомство с Чаком: Для чего нужен сверлильный патрон?

- Сетевые дрели против аккумуляторных

Мини сверлильный станок своими руками: станок для печатных плат

Сверлильный станок для печатных плат относится к категории мини-оборудования специального назначения. При желании такой станок можно сделать своими руками, используя для этого доступные комплектующие. Любой специалист подтвердит, что без использования подобного аппарата трудно обойтись при производстве электротехнических изделий, элементы схем которых монтируются на специальных печатных платах.

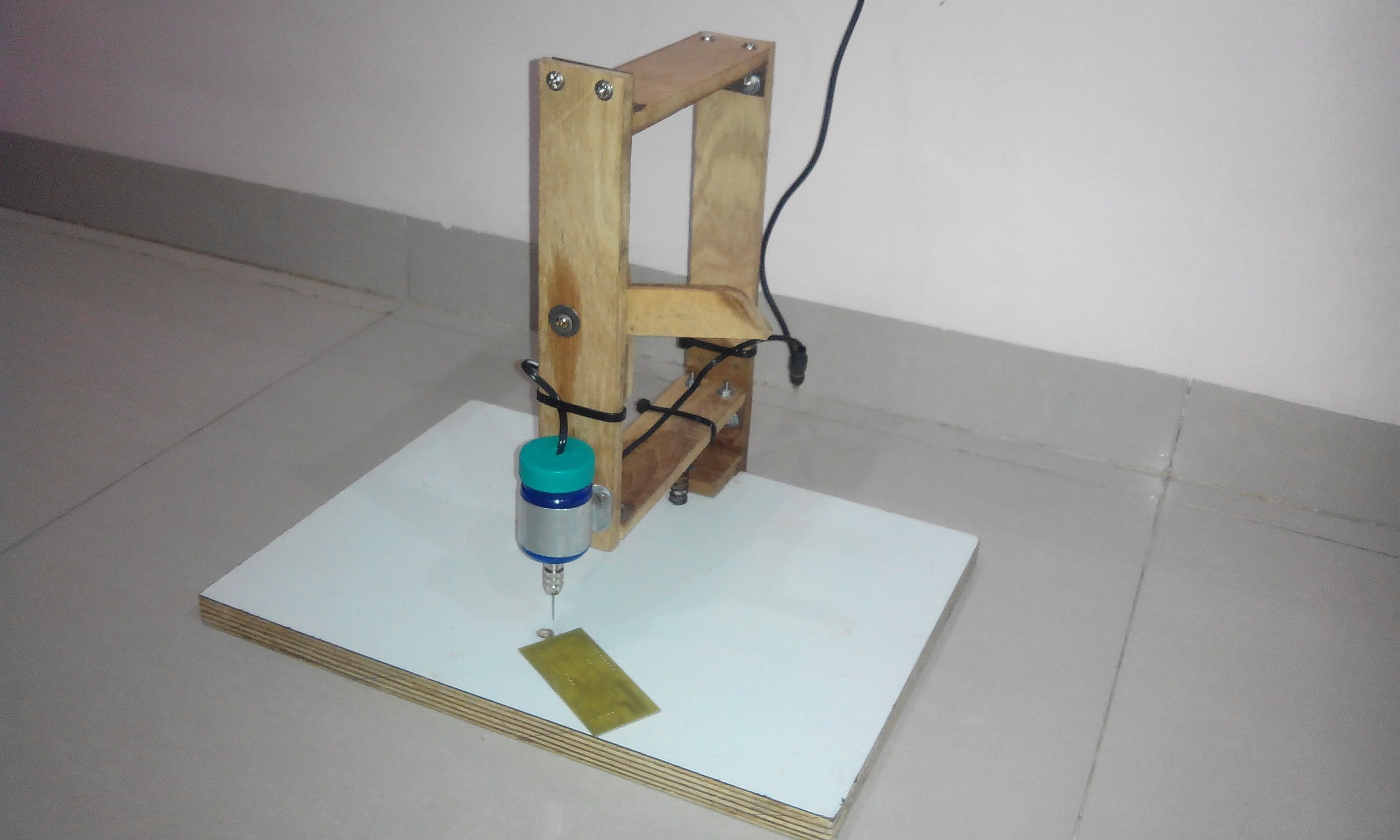

Простой мини станок для печатных плат

Общая информация о сверлильных станках

Любой сверлильный станок необходим для того, чтобы обеспечить возможность эффективной и точной обработки деталей, изготовленных из различных материалов. Там, где необходима высокая точность обработки (а это относится и к процессу сверления отверстий), из технологического процесса необходимо максимально исключить ручной труд. Подобные задачи и решает любой сверлильный станок, в том числе и самодельный. Практически не обойтись без станочного оборудования при обработке твердых материалов, для сверления отверстий в которых усилий самого оператора может не хватить.

Конструкция настольного сверлильного станка с ременной передачей (нажмите для увеличения)

Любой станок для сверления – это конструкция, собранная из множества составных частей, которые надежно и точно фиксируются друг относительно друга на несущем элементе. Часть из этих узлов закреплена на несущей конструкции жестко, а некоторые могут перемещаться и фиксироваться в одном или нескольких пространственных положениях.

Пример двигателей, используемых при изготовлении самодельного сверлильного мини-станка

Базовыми функциями любого сверлильного станка, за счет которых и обеспечивается процесс обработки, является вращение и перемещение в вертикальном направлении режущего инструмента – сверла. На многих современных моделях таких станков рабочая головка с режущим инструментом может перемещаться и в горизонтальной плоскости, что позволяет использовать это оборудование для сверления нескольких отверстий без передвижения детали. Кроме того, в современные станки для сверления активно внедряют системы автоматизации, что значительно увеличивает их производительность и повышает точность обработки.

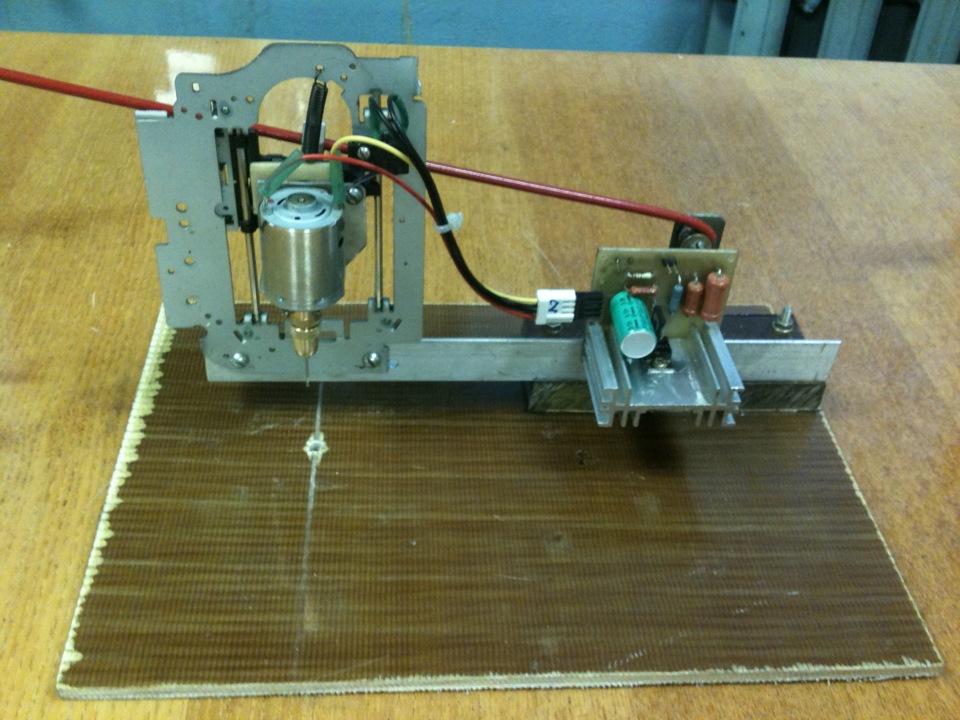

Ниже для примера представлены несколько вариантов конструкции самодельных сверлильных станков для плат. Любая из данных схем может послужить образцом для вашего станка.

Особенности оборудования для сверления отверстий в печатных платах

Станок для сверления печатных плат – это одна из разновидностей сверлильного оборудования, которое, учитывая очень небольшие размеры обрабатываемых на нем деталей, относится к категории мини-устройств.

Любой радиолюбитель знает, что печатная плата – это основание, на котором монтируются составные элементы электронной или электрической схемы. Изготавливают такие платы из листовых диэлектрических материалов, а их размеры напрямую зависят от того, какое количество элементов схемы на них необходимо разместить. Любая печатная плата вне зависимости от ее размеров решает одновременно две задачи: точное и надежное позиционирование элементов схемы относительно друг друга и обеспечение прохождения между такими элементами электрических сигналов.

В зависимости от назначения и характеристик устройства, для которого создается печатная плата, на ней может размещаться как небольшое, так и огромное количество элементов схемы. Для фиксации каждого из них в плате необходимо просверлить отверстия. К точности расположения таких отверстий относительно друг друга предъявляются очень высокие требования, так как именно от этого фактора зависит, правильно ли будут расположены элементы схемы и сможет ли она вообще работать после сборки.

Сверление отверстий в фольгированном гетинаксе на самодельном станке

Сложность обработки печатных плат состоит еще и в том, что основная часть современных электронных компонентов имеет миниатюрные размеры, поэтому и отверстия для их размещения должны иметь небольшой диаметр. Для формирования таких отверстий используется миниатюрный инструмент (в некоторых случаях даже микро). Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Все вышеперечисленные факторы привели к созданию специальных станков для формирования отверстий в печатных платах. Эти устройства отличаются несложной конструкцией, но позволяют значительно повысить производительность такого процесса, а также добиться высокой точности обработки. Используя сверлильный мини-станок, который несложно изготовить и своими руками, можно оперативно и максимально точно сверлить отверстия в печатных платах, предназначенных для комплектации различных электронных и электротехнических изделий.

Сверлильный станок из старого микроскопа

Как устроен станок для сверления отверстий в печатных платах

От классического сверлильного оборудования станок для формирования отверстий в печатных платах отличается миниатюрными размерами и некоторыми особенностями своей конструкции. Габариты таких станков (в том числе и самодельных, если для их изготовления правильно подобраны комплектующие и их конструкция оптимизирована) редко превышают 30 см. Естественно, и вес их незначительный – до 5 кг.

Естественно, и вес их незначительный – до 5 кг.

Конструкция самодельного сверлильного станка

Если вы собираетесь изготовить сверлильный мини-станок своими руками, вам необходимо подобрать такие комплектующие, как:

- несущая станина;

- стабилизирующая рамка;

- планка, которая будет обеспечивать перемещение рабочей головки;

- амортизирующее устройство;

- ручка для управления перемещением рабочей головки;

- устройство для крепления электродвигателя;

- сам электрический двигатель;

- блок питания;

- цанга и переходные устройства.

Чертежи деталей станка (нажмите для увеличения)

Чертеж консоли станка

Разберемся в том, для чего предназначены все эти узлы и как из них собрать самодельный мини-станок.

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

Сделать станок будет проще, если для сверлильной головы взять салазки от компьютерного дисковода

Несущим элементом конструкции сверлильного станка для печатных плат является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Каретка от привода с прикрепленным самодельным уголком под двигатель

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление рычага

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

Двигатель от фена

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

Миниатюрный цанговый патрон

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания. Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель.

Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель.

Схема автоматического регулятора оборотов в зависимости от нагрузки для двигателя на 12 В (нажмите для увеличения)

Порядок сборки самодельного устройства

Как показывает практика, осуществлять сборку самодельного станка для сверления отверстий в печатных платах удобнее всего в определенной последовательности. Действовать надо в соответствии со следующим алгоритмом.

- Выполняется монтаж станины, и к ее нижней стороне крепятся ножки, если они предусмотрены в конструкции.

- К собранной станине крепятся планка перемещения и рамка держателя, на которой будет смонтирована сверлильная головка.

- Рамку держателя соединяют с амортизатором, также фиксируемым на станине оборудования.

- Устанавливается ручка управления перемещением сверлильной головки, соединяемая с амортизатором или рамкой держателя.

- Монтируется электродвигатель, положение которого тщательно регулируется.

- К валу приводного электродвигателя посредством переходников крепится цанга или универсальный патрон от дрели.

- Выполняется монтаж блока питания, соединяемого с электродвигателем посредством электрических проводов.

- В патрон устанавливается сверло и надежно фиксируется в нем.

- Собранный самодельный станок тестируют, пробуя просверлить с его помощью отверстие в листовом диэлектрике.

Для того чтобы ваш самодельный сверлильный мини-станок можно было всегда разобрать и доработать, для соединения его конструктивных элементов лучше всего использовать болты и гайки.

При желании изготовить своими руками мини-оборудование для получения отверстий в печатных платах всегда можно воспользоваться чертежами и советами тех, кто уже является обладателем такого станка и активно работает на нем в своей домашней мастерской.

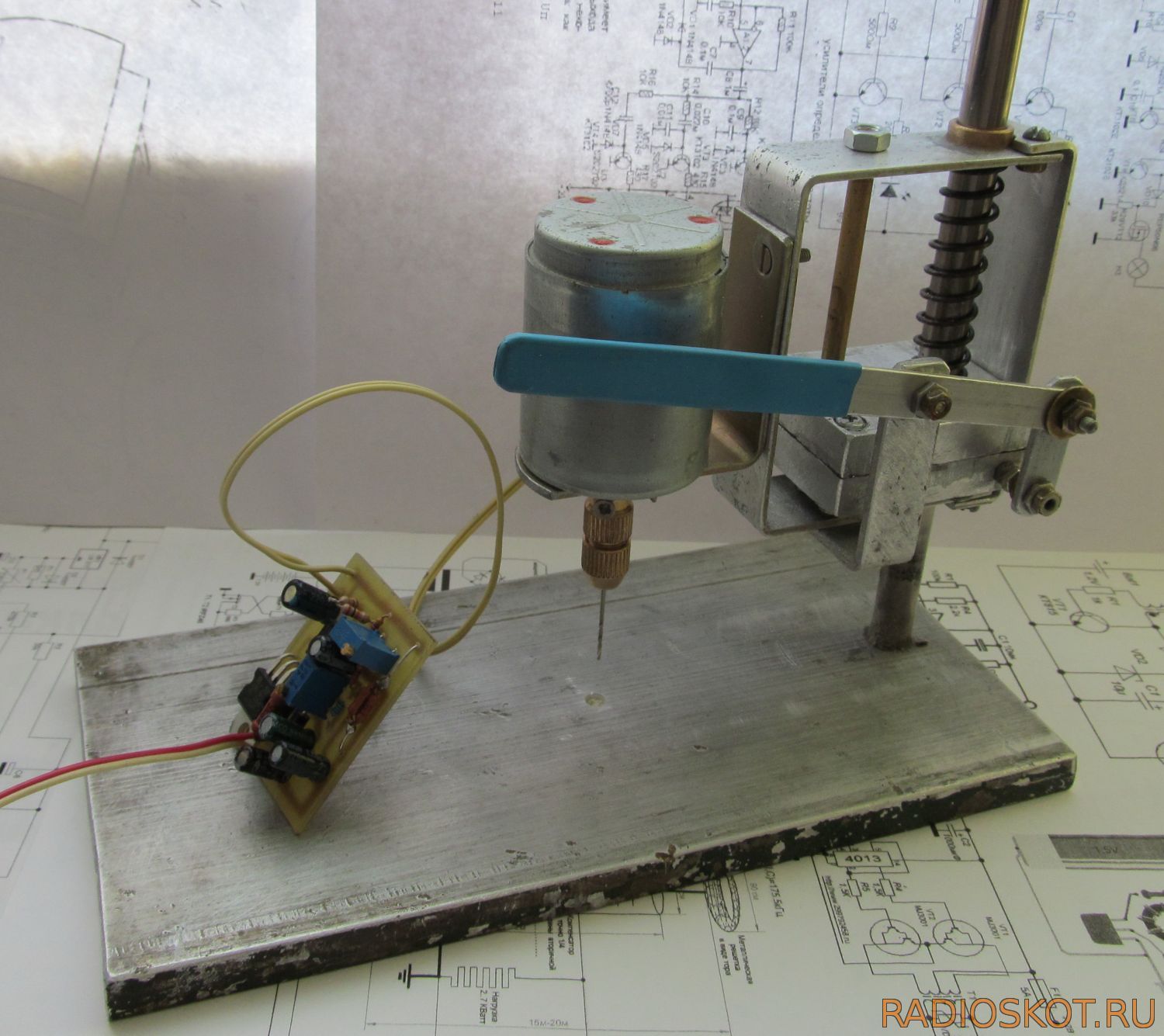

Самодельный мини сверлильный настольный станок

В радиолюбительской практике часто приходится изготавливать печатные платы, в которых необходимо сверлить много отверстий диаметром 0,5-3,0 мм, которые ручной, дрелью или на большом сверлильном станке просверлить невозможно.

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

Конструкция

Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой. Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези.

Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези.

В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4. В самой штанге по центру симметрии с отступом от края отреза на 15 мм просверлено отверстие диаметром 10 мм под направляющий болт.

После подготовки основания можно приступать к изготовлению деталей. Столик сделан с дюралюминия и имеет размеры 100×120 мм толщиной 15 мм. Его можно сделать практически из любого материала, алюминия, железа, стеклотекстолита, ДСП, твердой породы дерева. Размер столика выбрать по своему усмотрению. Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками.

Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Пластина сделана из дюралюминия размером 50 мм на 130 мм, толщиной 15 мм. Толщина не критична, может быть от 5 мм и толще. Узкие торцы пластины для эстетики закруглены радиусом 25 мм. На расстоянии 80 мм в пластине сделаны два больших отверстия. Одно для скольжения по стойке во время сверления диаметром 30мм, а второе для закрепления двигателя диаметром 36 мм. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М10. Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Узкие торцы пластины для эстетики закруглены радиусом 25 мм. На расстоянии 80 мм в пластине сделаны два больших отверстия. Одно для скольжения по стойке во время сверления диаметром 30мм, а второе для закрепления двигателя диаметром 36 мм. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М10. Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Закрепить двигатель в пластине можно было, просто зажав его с двух сторон винтами, в высверленные резьбовые отверстия, но мне захотелось сделать лучше. В пластине сделал прорезь и закрепляется двигатель обжатием пластиной с помощью винта М5. Благодаря такому решению двигатель легко извлекается из пластины и сверлильный мини станок превращается в миниатюрную ручную дрель, что иногда бывает необходимо. Если потребность в мини ручной дрели бывает частой, то можно установить винт с барашком.

Следующая деталь, это ручка-рычаг, благодаря которой обеспечивается ход сверла во время сверления, который составляет около 7 мм. Ручка-рычаг представляет собой пластину из дюралюминия толщиной 5 мм и габаритным размером 50×120 мм. В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания.

Ручка-рычаг представляет собой пластину из дюралюминия толщиной 5 мм и габаритным размером 50×120 мм. В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания.

Еще потребуется болт длиной 60 мм с резьбой на конце длиной, равной толщине пластины мини сверлильного станка, конус Морзе а1 для насадки патрона на вал двигателя и пружина достаточной жесткости, для возврата пластины с двигателем в исходное состояние.

Сборка

Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Болт продевается сначала через отверстие 10 мм ручки-рычага, далее вставляется в штангу. Одевается пружина и болт закручивается в подвижную пластину. Места трения деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Собранный узел устанавливается на цилиндрическую стойку сверлильного мини станка, и штанга фиксируется штатным зажимом. Осталось установить двигатель, отрегулировать высоту и можно приступать к сверлению. Достаточно с небольшим усилием нажать на рычаг-ручку и сверло пойдет вниз.

Если усилие пружины будет недостаточно для поднятия подвижной части мини станка вверх, то нужно ее немного растянуть или заменить более жесткой.

Детали

Электродвигатель я использовал ДПМ-35Н1 на напряжение питания постоянного тока 27 В. Для электропитания двигателя сделал простейший блок питания, представляющий собой понижающий трансформатор, диодный мост и электролитический конденсатор. Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения (шариковыми). Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа.

Работа

Если интересно, посмотрите короткий видео ролик, демонстрирующий мини сверлильный станок в работе.

Всего просмотров: 25761

О сверлах для сверления печатных плат

Как правило, настольные мини сверлильные станки применяются для сверления печатных плат для радио конструкций. Основой для печатных плат служит фольгированный стеклотекстолит, который из-за наличия в материале стекла очень быстро тупит режущие кромки сверла. После сотни просверленных отверстий в стеклотекстолите сверло приходит в негодность. Заправить сверло диаметром 0,7 мм качественно в домашних условиях практически невозможно. Есть твердосплавные сверла, специально предназначенные для сверления стеклотекстолита. Они выпускаются разных диаметром от 0,5 мм до 2,0 мм и все имеют хвостовик диаметром 2 мм.

Одним твердосплавным сверлом без заправки режущих кромок можно просверлить десятки тысяч отверстий. Один недостаток у такого сверла, оно очень хрупкое и легко ломается, если приложить боковое усилие. Если твердосплавное сверло зажать в ручной дрели, то при первом же касании к поверхности детали сверло сломается. В мини сверлильном станке я одним сверлом уже сверлю много лет, и оно до сих пор сверлит, как новое.

В мини сверлильном станке я одним сверлом уже сверлю много лет, и оно до сих пор сверлит, как новое.

Самодельный микро сверлильный станок

Тонкие сверла, диаметром менее одного миллиметра, очень легко ломаются, если не выдерживать строгий перпендикуляр к заготовке, во время сверления. Поэтому желательно использовать микро сверлильный станочек и он сэкономит Вам сверла и деньги.

На фото — Мой станок, как один из множества вариантов.

Небольшой видео тест

[media=http://youtu.be/s-LWQv_1qeY]

В большинстве случаев такой сверлильный станочек делается домашними мастерами из подручных материалов.

Предлагаю Вам посмотреть мой вариант самоделки — Из того, что было ! —.

ПУНКТ 1. Материалы и инструменты:

• Механизм от старого фотоувеличителя

• Кусок ЛДСП

• Микро дрель (самодельная)

• Электро лобзик

• Электро дрель

• Струбцина, угольник, линейка, карандаш

• Метчик М3, М9, 5 шт.

болтов М3

болтов М3• Пружина (не обязательно)

ПУНКТ 2. Слесарные работы.

Вот такой старый механизм, регулятор резкости от советского фотоувеличителя, подвернулся мне под руку, поэтому было решено применить его для данного устройства.

Если вы не левша, то необходимо переставить ручку на противоположную сторону.

Открутим две пластины крепление механики и развернем ручку.

Сразу подадим густую смазку в узел вращения, ведущее колесико смазывать не надо.

Удалим ненужную нам резиновую гофру.

Подберем и установим подходящую пружину, для облегчения обратного хода.

Разметим на ЛДСП квадрат со сторонами 120х120 мм.

Зафиксируем заготовку струбциной и выпилим основу для станка.

Нанесем по контуру подходящей трубки разметку для скругления углов.

Обработаем на абразивном камне углы и кромки.

Получилось вот такое основание (мини станина).

Из ламината сделаем ручку управления (подачи).

Начертаем ее вид.

Наметим точки под крепежные болтики.

Просверлим отверстия сверлом d= 4 мм.

Выпиливаем по контуру лобзиком.

Обрабатываем на точильном камне, скругляем острые кромки и примеряем на место.

Совмещаем отверстия с выпуклыми выступами на ручке.

Сдвигаем совмещая по центру.

Намечаем острым шилом точку сверления.

Сверлим отверстие d=2.5 мм.

Совмещаем и фиксируем шилом оба отверстия и намечаем вторую точку для сверления.

Просверливаем второе отверстие.

Подбираем подходящие по размеру болтики М3.

Нарезаем соответствующую метчиком резьбу М3. Нарезку производить очень аккуратно, взад-вперед-взад-вперед, по понемногу, чтобы хорошо очищалась стружка и не лопнул хрупкий совковый материал.

Как результат, резьба получается качественная.

Примеряем как все совпадает.

Намечаем в основании станины точку крепления оси механизма.

В несколько этапов просверливаем отверстие d=9 мм.

Примеряем как подходит микро дрель к крепежному кольцу механизма.

Придется развернут скобу на 180 градусов. Разберем снова крепление и развернем на оси скобу, соберем о обратном порядке.

Теперь запас хода увеличился.

Намечаем три точки под отверстия болтов крепления мотора, расположим их треугольником.

Сверлим сверлом d=2.5 мм.

Нарезаем метчиком резьбу М3.

Подберем подходящие по длине три болтика М3.

Вот что должно получиться.

За одно просверлим отверстие для лампочки (светодиода) подсветки рабочей зоны.

Сделаем наклон сверла по направлению к центру станины, чтобы светодиод светил непосредственно в рабочую зону.

Отверстие не досверливаем немного до конца, чтобы получился рубец ограничитель для лампочки.

Устанавливаем мотор на нужную высоту и равномерно зажимаем болтиками.

Прогоняем резьбу М9 в ЛДСП.

Вкручиваем ось и контрим гайкой.

Установим ручку подачи на место.

Ослабим болты подъемного механизма и выставим необходимый угол поднятия ручки, закрутим обратно.

Примерно выглядит так.

Благодаря наличию разрезной трубки на корпусе мотора, происходит равномерное и сильное зажатие дрели всего лишь небольшим затягиванием трех болтиков крепления.

Просверлим еще небольшое отверстие для будущего крепления кабеля питания.

На этом слесарные работы закончены.

ПУНКТ 3. Электрика.

Возьмем подходящую лампочку, в зависимости он напряжения питания мотора, если надо, установим понижающий резистор.

Припаиваем провода на выводы мотора.

Для изоляции и удобства монтажа используем термоусадочную трубку.

Установим лампочку на свое место.

Зафиксируем кабель парой витков проволоки.

Все готово.

ПУНКТ 4. Проверка в работе.

Подробнее здесь.

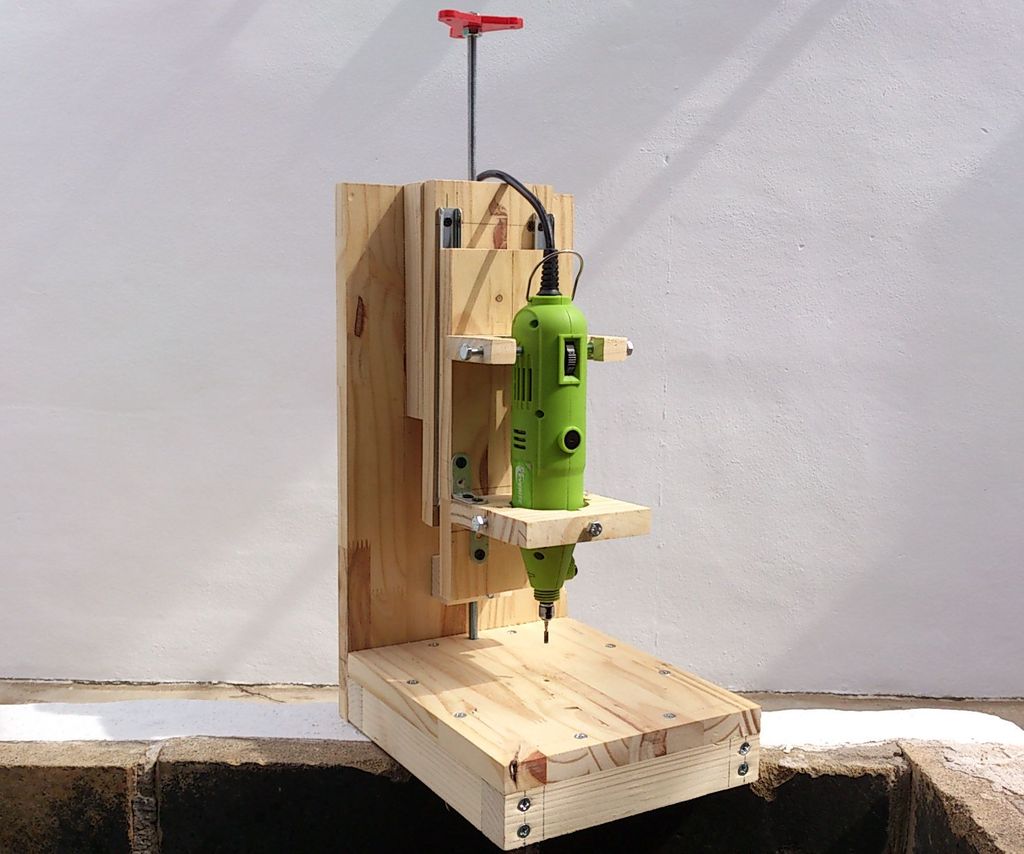

Подробнее здесь.СВЕРЛИЛЬНЫЙ СТАНОК СВОИМИ РУКАМИ [чертежи, как собрать, прицип работы]

В хозяйстве у домашнего мастера должен быть набор всех инструментов, а поэтому [сверлильный станок своими руками] это тот агрегат, который поможет ему еще больше расширить свои функциональные возможности.

Многие для сверления различных отверстий в быту могут удовлетвориться обычной дрелью, однако, возможности и задачи даже самого простого сверлильного оборудования более глобальные.

Настольный станок для сверления помимо рассверливания, зенкеровки и развертывания, может еще и фрезеровать (есть фрезерный узел), а также шлифовать различные поверхности, а также выполнять ряд других задач.

Особенно актуально такое оборудование для радиолюбителей, которые при помощи него могут решать ряд своих узконаправленных задач.

Такой агрегат для домашней мастерской можно купить в любом специализированном магазине, однако стоит он немало, и не каждый мастер найдет лишние деньги на приобретение профессионального сверлильного станка, который представлен на фото ниже.

Между тем, при желании собрать самодельный сверлильный станок для сверления дерева и по металлу можно своими руками из обычной дрели.

На изготовление станка, конечно, придется потратить личное время, однако результат того стоит.

Настольный самодельный сверлильный станок в мини варианте для дерева и и по металлу, при наличии всех необходимых материалов, сможет сделать каждый домашний мастер.

Основное предназначение

Сверление самых разных отверстий в быту осуществляется, как правило, при помощи ручной дрели, которая есть в домашней мастерской у каждого мастеровитого хозяина.

Между тем, даже дома не всегда можно добиться необходимого результата за счет использования обыкновенной дрели.

В этом случае встает вопрос сделать мини вертикально-горизонтальный сверлильный станок для дерева и металла своими руками.

Такой универсальный агрегат просто необходим тем, кто занимается радиоэлектроникой для сверления небольших отверстий печатных плат, чего нельзя сделать при помощи ручной дрели.

Кроме этого, самодельный сверлильный станок не помешает и при необходимости выполнить сверление сквозных и глухих отверстий в различного типа материалах.

При помощи него очень просто выполнить рассверливание и зенкеровку, а также при необходимости нарезать резьбу.

Если дополнительно установить на него фрезерный узел, то возможности агрегата еще больше расширятся.

Фрезерный узел даст возможность выполнять самые разные несложные операции по вертикально-горизонтальной фрезеровке самых разных материалов.

Присадочный мини сверлильный агрегат для сверления печатных плат можно сделать из самой обыкновенной дрели, однако для решения более сложных задач потребуется более сложное в конструктивном плане устройство, тот же фрезерный узел.

Любой профессиональный агрегат для сверления состоит из нескольких обязательных элементов, к которым можно отнести такие, как сверло, зенкер, метчик, а также развертку.

Видео:

youtube.com/embed/oMTBg36oHVg» allowfullscreen=»allowfullscreen» frameborder=»0″/>

Присадочный мини станок, собранный своими руками, также должен содержать все эти составляющие.

Если сверлильный станок своими руками будет собран по всем правилам, то домашний мастер сможет с легкостью, используя фрезерный узел, помимо сверления печатных плат, вырезать и расточить отверстие с необходимым диаметром, точно его притереть, а также выполнить ряд других специфических задач.

Перед тем, как приступить к сборке агрегата, рекомендуется тщательно изучить существующие типы сверлильных станков и понять основной принцип его работы.

На видео, которое размещено выше представлен самодельный агрегат для сверления в работе, который можно использовать и для сверления печатных плат.

Виды и типы

В настоящее время на промышленных предприятиях и в быту используется огромное количество самых разных модификаций сверлильного оборудования.

Многие из них предназначены для решения исключительно профессиональных задач, и для домашнего использования просто не подходят по разным причинам.

На фото, которое размещено ниже, можно увидеть промышленный сверлильный станок.

Сегодня можно встретить шпиндельные станки, полуавтоматы, вертикально-сверлильные, а также многие другие типы агрегатов.

Для использования в бытовых целях подойдет присадочный мини агрегат, способный решать несложные задачи.

К примеру, если станок необходим преимущественно для сверления печатных плат, то собрать его можно из самой обычной дрели.

Как и любое другое оборудование, сверлильные промышленные агрегаты имеют свои специальные обозначения и маркировку, по которой можно определить их тип и основное предназначение.

Наиболее популярными устройствами, которые встречаются чаще всего, являются шпиндельные устройства, а также агрегаты для радиального и горизонтального сверления.

Очень популярен координатный агрегат, предназначенный для растачивания заготовок.

Все сверлильное оборудование можно смело отнести к универсальному типу. Для домашней мастерской сделать собственноручно присадочный мини агрегат универсального типа не составит большого труда.

При желании самодельный координатный агрегат можно максимально автоматизировать и дополнить различными приспособлениями, что только добавит ему общей функциональности.

В зависимости от функционального назначения каждый сверлильный станок, в том числе и координатный, состоит из определенного количества элементов.

Любой агрегат данного типа, в том числе и самодельный, в обязательном порядке состоит из станины, рулевой рейки, а также двигателя. На фото, размещенном ниже, представлен самодельный присадочный мини сверлильный агрегат.

Конструкционные особенности

Сверлильный станок относится к типу промышленного оборудования, предназначенного для решения узконаправленных задач.

В его состав обязательно должны входить передаточный механизм, управляющие и рабочие органы, а также достаточно мощный электродвигатель.

Каждый, входящий в состав данного оборудования механизм, имеет свое предназначение, что и определяет его функциональные задачи.

Так, передаточный механизм предназначен, главным образом, для передачи необходимого движения рабочим органам, непосредственно от установленного двигателя.

В данном случае рабочим органом является сверло, которое крепится к патрону, а тот в свою очередь связан со шпинделем и вращающимся валом.

В станке данного типа вращение от двигателя к рабочим органам передается посредствам ременной передачи. Для того чтобы сверло находилось в заданном положении, используется реечная передача, связанная со специальной рукояткой.

Обязательно такой станок, даже если он собран из дрели, должен иметь в доступном месте кнопки, отвечающие за его включение, а также выключение.

Станки данного типа имеют достаточно простое устройство, притом, что могут выполнять огромное количество самых разных функций и решать множество узконаправленных задач.

Собирая такой станок своими руками, для более высокой точности выполнения работ непосредственно на его движущейся части рекомендуется расположить специальную шкалу.

Она поможет контролировать глубину глухих отверстий. Также лучше всего сделать такой станок, на котором можно будет менять скорость вращения патрона в зависимости от выполняемых задач.

Рабочий стол следует делать исключительно из сплошной металлической плиты, жестко закрепленной на основании.

На видео, которое размещено ниже показан самодельный сверлильный агрегат, при помощи которого можно осуществлять сверление печатных плат и не только.

Видео:

Принцип работы

Собранный по всем правилам сверлильный станок сможет успешно сверлить отверстия самого разного диаметра, в том числе и микро с большой точностью, что особенно актуально для печатных плат.

Несмотря на кажущуюся простоту, работать на нем нужно с соблюдением общепринятых правил.

Так, непосредственно перед тем, как приступить к работе, необходимо проверить наличие питания в сети, целостность всего оборудования, а также очистить рабочий стол от всего лишнего.

На самом столе обязательно должны находиться тиски, при помощи которых можно будет удобно фиксировать заготовку.

Перед началом работ на детали необходимо разметить будущее отверстие в соответствии с чертежом, после чего установить ее в тиски на стол и прочно зажать.

Далее в патрон фиксируется сверло и делается пробный запуск. Самодельные тиски для сверлильного станка, которые используются при работе, должны иметь определенные размеры, в том числе и для того, чтобы работать с микро отверстиями.

Видео:

При контрольном запуске станка необходимо проверить вращение сверла и убедиться в том, что оно вращается без описывания окружности.

Далее необходимо при помощи рукоятки подачи опустить сверло и проверить, чтобы тиски с заготовкой совпали со сверлом в необходимом месте.

Особенно это актуально при сверлении микро отверстий. В момент сверления на рукоятку следует воздействовать плавными движениями, при этом сверло необходимо периодически охлаждать.

Сверление микро отверстий следует производить с особой точностью, для чего использовать координатные указатели.

По завершению работ сверлильный станок следует выключить, разжать тиски и достать готовую заготовку. На видео выше показан принцип работы на станке.

Как собрать?

Наиболее простой вариант собрать присадочный сверлильный станок без рулевой рейки — это использовать обыкновенную дрель.

В этом случае необходимо стол сделать массивным для того, чтобы минимизировать вибрацию станка при работе. Стойку под дрель можно сделать как из ДСП, так и из металлических уголков.

Для начала необходимо стойку и стол соединить между собой под прямым углом, при этом дрель следует закрепить при помощи хомутов. Следует также предусмотреть движущий механизм.

Непосредственно на стол необходимо прикрепить тиски, кроме этого, кнопка включения и выключения должна находиться на видном месте. На видео ниже можно увидеть изготовление станка из дрели без рулевой рейки.

Видео:

Собрать более сложный и функциональный станок с рулевой рейкой для сверления можно из двигателя от стиральной машины. Данное устройство позволит, в том числе, сверить и микро отверстия с большой точностью.

В этом случае рабочий стол должен быть еще более массивным, так как вибрация при работе будет достаточно сильная.

Особое внимание следует уделить подвижной части агрегата, и для этих целей лучше использовать уже готовые чертежи. Двигатель с патроном рекомендуется соединить при помощи ременной передачи.

Если все действия выполнить правильно, то такой станок сможет просверливать с большой точностью даже микро отверстия.

На видео ниже показан самодельный станок, работающий от двигателя стиральной машинки, который очень пригодится в вашей мастерской.

Видео:

Стационарный настольный сверлильный станок своими руками

Продолжая тему полезных самоделок, мы приготовили для вас нечто очень полезное. Имея правильные руки и немного фантазии, всегда можно сэкономить денег на покупке какого-либо приспособления. Имея в своем гараже несколько мешков различного хлама можно сделать очень полезные вещи. Сегодня мы будем делать самодельный сверлильный станок своими руками. Такое приспособление будет ничуть не хуже, чем заводской станок, но в разы дешевле.

На нашем сайте уже есть одна самоделка такого рода. Ранее мы делали сверлильный станок из дрели. Но, сегодня мы будем делать полноценный станок из электродвигателя. С помощью такого приспособления вы сможете без проблем сверлить точные отверстия в абсолютно любых материалах, без особых усилий. Настольный сверлильный станок – это приспособление, без которого мастеру сложно представить свою работу. Такой станок можно купить, потратив приличную сумму денег, а можно сделать собственноручно, с минимальными вложениями, чем мы сегодня и займемся. Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Изготовление сверлильного станка из электродвигателя

Самоделки из подручных материалов являются очень популярными в последнее время. Все хотят сделать что-то полезное из того, что лежит без дела. Для этой самоделки нам понадобится немного различного хлама, который просто обязан быть в каждом гараже или сарае. Что же понадобится нам для изготовления сверлильного станка своими руками?

— уголок 50 мм;

— квадратный профиль 60 мм;

— стальной трос;

— лист металла толщиной не менее 4 мм;

— электродвигатель;

— патрон;

— панель управления электродвигателем;

— болты, гайки, шайбы.

Также нам понадобится обычная дрель и сварочный аппарат. Собираем все необходимые инструменты и материалы в кучу и начинаем изготовление нашего самодельного сверлильного станка. По итогу у нас должен получится станок, который очень схожий с заводским, только в несколько раз дешевле. Мы разработали специально для вас простенькую пошаговую инструкцию по изготовлению такого станка.

ШАГ 1: делаем столешницу. Для изготовления столешницы для станка нам понадобится лист металла размерами 30 см на 70 см. Основу стола делаем из профильной трубы 25 х 35 мм. Выставляем их по размеру будущей столешницы и свариваем их между собой. Сверху прикладываем ранее приготовленный лист металла и намертво привариваем его к каркасу стола.

ШАГ 2: делаем стойку станка. Далее переходим к изготовлению главной стойки самодельного сверлильного станка. Для её изготовления нам понадобится два уголка 25 мм. Свариваем их между собой, чтобы получился квадрат (50 мм). Желательно не варить сплошным швом, так как может повести металл, и эксплуатация такой стойки будет затруднена (возможное дальнейшее подклинивание движущей части механизма). Достаточно будет сделать 7 – 8 сварочных точек с каждой стороны стойки. Зачищаем их заподлицо, чтобы они не выступали за углы конструкции. Привариваем стойку к столешнице под прямым углом.

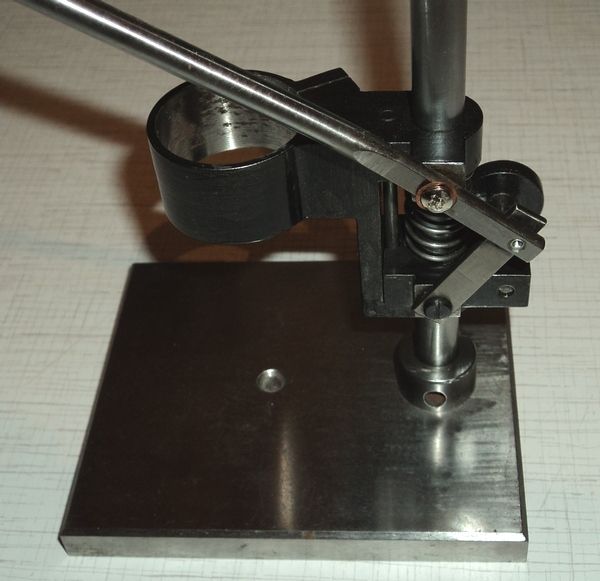

ШАГ 3: изготовление подъемного механизма. Главным условием изготовления сверлильного станка своими руками являются поступательные движения вверх и вниз. За счет этого и происходит сверление различных материалов. Чтобы сделать такой механизм самостоятельно, нам понадобится кусок металлического квадратного профиля с длинной стенки 60 мм. Отрезаем кусок примерно 30 см. Этот профиль одеваем на стойку. Он должен плотно одеться на стойку, но все равно будет небольшой люфт (его мы исправим позже). Проверьте, чтобы профиль не задевал сварочные точки стойки, и беспрепятственно поднимался и опускался по ней.

ШАГ 4: устраняем люфт на стойке. Чтобы подвижная часть максимально четко двигалась по стойке домашнего сверлильного станка, нам понадобится сделать распорную планку с подшипниками качения. Привариваем болт к подвижной части механизма на углу профильной трубы. Берем 25 уголок (длинной 50 см), просверливаем отверстие диаметром равное диаметру болта. Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

ШАГ 5: крепление двигателя. Чтобы правильно закрепить двигатель самодельного сверлильного станка, нам нужно сделать еще одну платформу. Берем все тот же 60 профиль, отрезаем кусок 30 см, и привариваем его к подвижной части на стойке. Перед этим, сверху и снизу профиля, нужно болгаркой прорезать два отверстия под трос. Также необходимо сделать ручку с осью, на которую будет накручиваться трос. Просверливаем два отверстия в профиле. Ось ручки делаем из металлического прутка сечением 15 мм. Фиксируем его у основания стопорными кольцами, и на один конец прута привариваем ручку (показано на фото).

ШАГ 6: механизм подъема. Чтобы регулировать высоту подъема и опускания сверлильной конструкции, нам нужен механизм, который и будет это все двигать. Мы не будем усложнять задачу, и разгибать венец маховика или еще что-то, мы сделаем обыкновенный тросиковый механизм. Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Снизу стойки настольного сверлильного станка проделываем сквозное отверстие. Для изготовления крепления троса нам понадобится болт и три гайки. Накручиваем на болт две гайки, вставляем в отверстие, и накручиваем еще одну. Между двумя первыми гайками фиксируем трос, и зажимаем их двумя рожковыми ключами. После этого фиксируем болт на самой стойке.

Далее наматываем трос на ось подъемного механизма самодельного сверлильного станка (достаточно будет сделать 3 витка).

Делам верхний натяжной фиксатор. Для этого нам нужно будет кусочек металла размерами 20 х 100 мм (не менее 4 мм) согнуть, чтобы получился подобие натяжной лапки (показано на фото). Болгаркой делаем прорез под тросик. В роли натяжного элемента у нас будет выступать болт с пружиной и гайками. Фиксируем трос настольного сверлильного станка также как и снизу. Продеваем его в пружину, и накручиваем сверху гайку с шайбой. Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

На данный момент у нас уже готова вся станина, и дело остается за малым – внедрить сюда движок. Конструкция у нас получилась не большая. В интернете существует множество различных вариантов размеров сверлильных станков своими руками, но мы выбрали самый оптимальный, и решили его воссоздать. Станок средних размеров отлично станет в любой гараж и на любой стол, и не будет занимать много пространства, выполняя те же функции, что и огромные агрегаты. Не будет отвлекаться на эти подробности, и продолжим изготовление станка для сверления.

Установка двигателя на самодельный сверлильный станок

Переходим к самому ответственному моменту – установке электрического двигателя на станок. Если здесь сделать что-то неправильно, то у нас может ничего не получится. Нужно соблюдать максимальную перпендикулярность и соосность всех узлов и агрегатов. Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

ШАГ 1: крепление электродвигателя. Вырезаем пластину из металла для крепления двигателя к профильной трубе. На нашем двигателе уже есть полноценное крепежное место. Делаем пластину такого же размера, просверливаем крепежные отверстия, чтобы они совпадали с отверстиями на двигателе. Привариваем пластину к профильной трубе строго под прямым углом. Устанавливаем электродвигатель и намертво прикручиваем его к пластине болтами.

ШАГ 2: изготовление переходной муфты. Чтобы как-то подружить вал двигателя и патрон – нужно сделать переходник. Его нужно делать на токарном станке потому, что он должен быть идеальным по всем параметрам. Если сделать хоть что-то не так, то при вращении вала двигателя на сверле будет жуткое биение, что не даст вам нормально работать. Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

ШАГ 3: крепление патрона. Когда у нас уже есть переходная муфта, то можно уже и приступать к креплению патрона. Закрепляем патрон на муфте, а муфту на валу двигателя. Проверяем на соосность. Если все крутится без каких-либо биений, то можно приступать к подключению и покраске самодельного сверлильного станка своими руками.

ШАГ 4: подключение. Так, как у нас имеется трехфазный двигатель, то нужно соединить все три фазы в одну, и подключим их через два конденсатора. Подключаем кнопку включения и выключения механизма. Также, нужно внедрить в эту систему переключатель, который изменяет направление вращения электродвигателя.

ШАГ 5: покраска. Завершающим этапом инструкции, как сделать сверлильный станок является покраска. Зачищаем все сварные швы, обматываем малярным скотчем все резьбовые элементы и трос, и начинаем покраску. Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Чтобы надежно фиксировать различные детали на столешнице – можно сделать самодельные тиски для самодельного сверлильного станка своими руками. Они помогут удержать абсолютно любые детали, что способствует правильному и точному сверлению отверстий.

На этом у нас всё. Наша инструкция в очередной раз подтверждает, что при желании можно сделать абсолютно любое приспособление. Это экономит ваши кровные деньги, и способствует правильному технологическому мышлению. Спасибо за внимание!

Сверлильный станок из дрели своими руками: чертежи стойки

Содержание статьи:

Для работы по дому функций дрели бывает достаточно, но для повышения качества и производительности труда может понадобиться более точное оборудование. Один из самых популярных разновидностей является сверлильный мини-станок, изготовленный своими руками.

Компоненты сверлильного станка

Заводская модель сверлильного станка

Первый этап перед производством заключается в изучение конструкции. Для этого рекомендуется взять чертеж стандартного станка и ознакомиться с его компонентами. Важно понять общий принцип функционирования и в дальнейшем определить оптимальную схему самодельной конструкции.

Основное функциональное назначение заключается в формировании отверстий различных типов. В зависимости от конфигурации оборудования могут быть чертежи вертикально-сверлильных, координатно-расточных, радиально-сверлильных, присадочных моделей. Разница между ними заключается в возможности изменения направления действия режущего инструмента. Для бытовых нужд чаще всего изготавливается своими руками вертикально-сверлильный мини-станок.

Конструктивно он должен состоять из следующих элементов:

- станина. Опорная часть, на которую крепится вертикальная стойка;

- стойка. Предназначена для установки электрооборудования;

- электрические составляющие. Они включают в себя электродвигатель и механизм передачи крутящего момента шпинделю.

Чаще всего для производства самодельного сверлильного станка своими руками используют стандартные чертежи, в которых электродвигатель заменен на электродрель. Это позволяет уменьшить трудоемкость работ. Однако подобные конструкции рассчитаны только для небольших нагрузок.

Перед самостоятельным производством мини-станка следует определиться с типом выполняемых работ по дереву и металлу. От этого будут зависеть характеристики оборудования.

Самодельный сверлильный станок из дрели

Модель самодельного сверлильного станка

Самой популярной моделью в настоящее время является сверлильный мини-станок из дрели. Для его изготовления в домашних условиях потребуется сделать только станину и стойку.

В некоторых случаях его можно сделать без применения самодельных элементов. Для этого понадобится заводская станина и дрель. Составлять чертежи для этого не нужно, однако подобная конструкция имеет один существенный недостаток — большой люфт. Во время выполнения работ происходит смещение режущего инструмента относительно места сверления. Это нужно учитывать до того, как сделать сверлильный станок.

Лучше всего применять стандартные чертежи для производства самодельного сверлильного станка своими руками. Технология производства напрямую зависит от выбранных компонентов. Но специалисты рекомендуют придерживаться следующих правил при выборе исходного материала, а также его обработки:

- для плавного поднимания и опускания можно использовать рулевую рейку. Альтернативным вариантом является адаптация механического домкрата;

- опорный стол и стойка изготавливаются из стальных швеллеров и уголков. Важно обеспечить достаточную массу нижней части конструкции для максимальной устойчивости станка во время его работы;

- отдельный блок управления. Включение и выключение дрели будет неудобным. Поэтому рекомендуется установить стандартный выключатель на боковую часть мини-сверлильного станка.

Во время выполнения работ следует обеспечить максимальную точность сопряжения элементов конструкции. Угол между опорной стойкой и столом должен составлять 90 градусов. Для присадочных моделей минимальная толщина опорной пластины из металла должна быть не менее 3 мм.

Для увеличения функциональности оборудования можно сделать координатный стол своими руками. В нем предусмотрена возможность перемещения заготовки относительно режущего инструмента. Это позволит добиться максимальной точности обработки.

Самодельный станок высокой мощности

Сверлильный станок c комплектацией электродвигателем

Если же настольный сверлильный мини-станок будет обладать неудовлетворительными параметрами — можно рассмотреть другие чертежи подобной конструкции. Их отличие от выше рассмотренной модели заключается в использовании электродвигателя в качестве основной силовой установки.

Сделать подобную конструкцию в домашних условиях будет проблематично, так как потребуется много времени и усилий. Электродвигатель можно сделать из стиральной машины. Патрон для крепления режущего инструмента не делают своими руками, его берут из старого станка. Дополнительно потребуются шкивы для передачи вращающего момента.

В целом технология остается такой же. Важно правильно рассчитать оптимальную мощность электродвигателя, а также предусмотреть возможность изменения числа его оборотов. Для этого можно поставить редуктор.

В качестве дополнительного оборудования можно сделать тиски в домашних условиях. Они будут фиксировать детали для выполнения точной обработки.

В видеоматериале показана точная схема и чертежи для производства мини-сверлильного станка своими руками:

Примеры чертежей и готовых станков

Обзор заводских стоек для дрели

| Модель | Калибр 96204 | Калибр 96202 | STAYER 32240 | PROFI KWB 7778-00 |

| Высота, мм | 400 | 400 | 400 | 500 |

| Вес, кг | 1,64 | 2,03 | 2,48 | 5,24 |

| Габариты, мм | 160*80*410 | 110*170*420 | 120*170*410 | 138*226*506 |

| Цена, руб | 1025 | 1335 | 2218 | 4027 |

- Калибр 96204

- Калибр 96202

- STAYER 32240

- PROFI KWB 7778-00

Мини сверлильный станок своими руками: станок для печатных плат

Сверлильный станок для печатных плат относится к категории мини-оборудования специального назначения. При желании такой станок можно сделать своими руками, используя для этого доступные комплектующие. Любой специалист подтвердит, что без использования подобного аппарата трудно обойтись при производстве электротехнических изделий, элементы схем которых монтируются на специальных печатных платах.

Простой мини станок для печатных плат

Общая информация о сверлильных станках

Любой сверлильный станок необходим для того, чтобы обеспечить возможность эффективной и точной обработки деталей, изготовленных из различных материалов. Там, где необходима высокая точность обработки (а это относится и к процессу сверления отверстий), из технологического процесса необходимо максимально исключить ручной труд. Подобные задачи и решает любой сверлильный станок, в том числе и самодельный. Практически не обойтись без станочного оборудования при обработке твердых материалов, для сверления отверстий в которых усилий самого оператора может не хватить.

Конструкция настольного сверлильного станка с ременной передачей (нажмите для увеличения)

Любой станок для сверления – это конструкция, собранная из множества составных частей, которые надежно и точно фиксируются друг относительно друга на несущем элементе. Часть из этих узлов закреплена на несущей конструкции жестко, а некоторые могут перемещаться и фиксироваться в одном или нескольких пространственных положениях.

Пример двигателей, используемых при изготовлении самодельного сверлильного мини-станка

Базовыми функциями любого сверлильного станка, за счет которых и обеспечивается процесс обработки, является вращение и перемещение в вертикальном направлении режущего инструмента – сверла. На многих современных моделях таких станков рабочая головка с режущим инструментом может перемещаться и в горизонтальной плоскости, что позволяет использовать это оборудование для сверления нескольких отверстий без передвижения детали. Кроме того, в современные станки для сверления активно внедряют системы автоматизации, что значительно увеличивает их производительность и повышает точность обработки.

Ниже для примера представлены несколько вариантов конструкции самодельных сверлильных станков для плат. Любая из данных схем может послужить образцом для вашего станка.

Особенности оборудования для сверления отверстий в печатных платах

Станок для сверления печатных плат – это одна из разновидностей сверлильного оборудования, которое, учитывая очень небольшие размеры обрабатываемых на нем деталей, относится к категории мини-устройств.

Любой радиолюбитель знает, что печатная плата – это основание, на котором монтируются составные элементы электронной или электрической схемы. Изготавливают такие платы из листовых диэлектрических материалов, а их размеры напрямую зависят от того, какое количество элементов схемы на них необходимо разместить. Любая печатная плата вне зависимости от ее размеров решает одновременно две задачи: точное и надежное позиционирование элементов схемы относительно друг друга и обеспечение прохождения между такими элементами электрических сигналов.

В зависимости от назначения и характеристик устройства, для которого создается печатная плата, на ней может размещаться как небольшое, так и огромное количество элементов схемы. Для фиксации каждого из них в плате необходимо просверлить отверстия. К точности расположения таких отверстий относительно друг друга предъявляются очень высокие требования, так как именно от этого фактора зависит, правильно ли будут расположены элементы схемы и сможет ли она вообще работать после сборки.

Сверление отверстий в фольгированном гетинаксе на самодельном станке

Сложность обработки печатных плат состоит еще и в том, что основная часть современных электронных компонентов имеет миниатюрные размеры, поэтому и отверстия для их размещения должны иметь небольшой диаметр. Для формирования таких отверстий используется миниатюрный инструмент (в некоторых случаях даже микро). Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Все вышеперечисленные факторы привели к созданию специальных станков для формирования отверстий в печатных платах. Эти устройства отличаются несложной конструкцией, но позволяют значительно повысить производительность такого процесса, а также добиться высокой точности обработки. Используя сверлильный мини-станок, который несложно изготовить и своими руками, можно оперативно и максимально точно сверлить отверстия в печатных платах, предназначенных для комплектации различных электронных и электротехнических изделий.

Сверлильный станок из старого микроскопа

Как устроен станок для сверления отверстий в печатных платах

От классического сверлильного оборудования станок для формирования отверстий в печатных платах отличается миниатюрными размерами и некоторыми особенностями своей конструкции. Габариты таких станков (в том числе и самодельных, если для их изготовления правильно подобраны комплектующие и их конструкция оптимизирована) редко превышают 30 см. Естественно, и вес их незначительный – до 5 кг.

Конструкция самодельного сверлильного станка

Если вы собираетесь изготовить сверлильный мини-станок своими руками, вам необходимо подобрать такие комплектующие, как:

- несущая станина;

- стабилизирующая рамка;

- планка, которая будет обеспечивать перемещение рабочей головки;

- амортизирующее устройство;

- ручка для управления перемещением рабочей головки;

- устройство для крепления электродвигателя;

- сам электрический двигатель;

- блок питания;

- цанга и переходные устройства.

Чертежи деталей станка (нажмите для увеличения)

Чертеж консоли станка

Разберемся в том, для чего предназначены все эти узлы и как из них собрать самодельный мини-станок.

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

Сделать станок будет проще, если для сверлильной головы взять салазки от компьютерного дисковода

Несущим элементом конструкции сверлильного станка для печатных плат является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Каретка от привода с прикрепленным самодельным уголком под двигатель

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания. В качестве такой планки (ее лучше зафиксировать с амортизатором) можно использовать любую конструкцию (важно только, чтобы она выполняла возложенные на нее функции). В этом случае может пригодиться мощный гидравлический амортизатор. Если же такого амортизатора у вас нет, планку можно изготовить своими руками либо использовать пружинные конструкции, снятые со старой офисной мебели.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление рычага

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

Двигатель от фена

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

Миниатюрный цанговый патрон

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания. Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель.

Схема автоматического регулятора оборотов в зависимости от нагрузки для двигателя на 12 В (нажмите для увеличения)

Порядок сборки самодельного устройства

Как показывает практика, осуществлять сборку самодельного станка для сверления отверстий в печатных платах удобнее всего в определенной последовательности. Действовать надо в соответствии со следующим алгоритмом.

- Выполняется монтаж станины, и к ее нижней стороне крепятся ножки, если они предусмотрены в конструкции.

- К собранной станине крепятся планка перемещения и рамка держателя, на которой будет смонтирована сверлильная головка.

- Рамку держателя соединяют с амортизатором, также фиксируемым на станине оборудования.

- Устанавливается ручка управления перемещением сверлильной головки, соединяемая с амортизатором или рамкой держателя.

- Монтируется электродвигатель, положение которого тщательно регулируется.

- К валу приводного электродвигателя посредством переходников крепится цанга или универсальный патрон от дрели.

- Выполняется монтаж блока питания, соединяемого с электродвигателем посредством электрических проводов.

- В патрон устанавливается сверло и надежно фиксируется в нем.

- Собранный самодельный станок тестируют, пробуя просверлить с его помощью отверстие в листовом диэлектрике.

Для того чтобы ваш самодельный сверлильный мини-станок можно было всегда разобрать и доработать, для соединения его конструктивных элементов лучше всего использовать болты и гайки.

При желании изготовить своими руками мини-оборудование для получения отверстий в печатных платах всегда можно воспользоваться чертежами и советами тех, кто уже является обладателем такого станка и активно работает на нем в своей домашней мастерской.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Что такое мини-дрель? — Виртуальное событие и потоки

Дрель или мини-дрель — это инструмент, который в основном используется для выполнения круглых отверстий или забивания крепежных деталей. Есть много типов дрелей: одни приводятся в действие вручную, другие используют электричество или сжатый воздух в качестве движущей силы, а меньшая часть работает от двигателя внутреннего сгорания.

Легкая дрель с магнитным зажимом

Дрель или дрель — это инструмент, который в основном используется для выполнения круглых отверстий или забивания крепежных деталей.Оснащается дрелью или отверткой, в зависимости от области применения, фиксируется ручкой. Некоторые электродрели также имеют функцию молотка.

Сверла сильно различаются по скорости, мощности и размеру. Обычно это проводные устройства с электрическим приводом, но их популярность быстро снижается, а количество устройств с батарейным питанием растет.

Сверла широко используются в деревообработке, металлообработке, станкостроении, строительстве и коммунальном хозяйстве. Специально разработанные версии предназначены для медицинских, космических и миниатюрных приложений.

История

Деревянная скоба для сверла и другие столярные инструменты (включая самолет, спицу и примитивную линейку), найденные на борту военного корабля 16-го века «Мэри Роуз»

Примерно 35 000 лет до нашей эры Homo sapiens открыл для себя преимущества вращающихся инструментов. Обычно это был заостренный камень, который скручивали между руками, чтобы просверлить отверстие в другом материале. Это привело к ручной дрели, гладкой палке, которую иногда прикрепляли к кремневому лезвию и терли между руками.Его использовали многие древние цивилизации по всему миру, в том числе майя. Самые ранние найденные перфорированные артефакты, такие как кости, слоновая кость, раковины и рога, относятся к эпохе верхнего палеолита.

Ленточные сверла (ленточные)

Первый станок, который преобразует возвратно-поступательное движение во вращательное движение, появился около 10 000 лет назад. Было обнаружено, что обвязывание веревки вокруг палки и последующее закрепление ее концов к концам палки (лука) позволяет пользователю бурить быстрее и эффективнее.

Дуговое сверло

В основном использовались для разжигания огня, дуговые сверла также применялись в древних столярных работах, каменной кладке и стоматологии. Около 7500–9000 лет назад археологи обнаружили кладбище эпохи неолита Хараппан в Мехргархе, Пакистан, где находилось 9 взрослых тел с 11 просверленными зубами. В гробнице в Фивах есть иероглифы, изображающие египетских плотников и изготовителей бус с помощью дуговых сверл.

Клюв

Самые ранние свидетельства использования этих инструментов в Египте датируются примерно 2500 годом до нашей эры.Использование клювов было широко распространено в Европе, Африке, Азии и Северной Америке в древние времена и используется до сих пор. За прошедшие годы было разработано множество прекрасных разновидностей луковых и ленточных сверл для различных применений, как для просверливания материалов, так и для разжигания огня.

Колонковое бурение

Корончатое сверло было разработано в Древнем Египте около 3000 г. до н.э. Насос-дрель был изобретен во времена Римской империи. Он состоит из вертикального шпинделя, установленного на горизонтальной деревянной доске, и маховика для поддержания точности и скорости.

Полое сверло

Наконечник полого сверла, впервые использованного примерно в 13 веке, состоял из стержня с металлической трубкой на конце, например, из меди. Это позволяло просверлить отверстие при шлифовании только его внешней стороны. Это полностью отделяет внутренний камень или дерево от остального, позволяя сверлу измельчать меньше материала для создания отверстия аналогичного размера.

Насосная дрель и носовая дрель

В то время как насосное сверло и луковое сверло использовались в западной цивилизации для сверления небольших отверстий на протяжении большей части истории человечества, сверло использовалось для сверления более крупных отверстий со времен Римской империи и Средневековья.Шнек обеспечивает больший крутящий момент для отверстий большего размера. Неизвестно, когда были изобретены скоба и насадка; однако самая ранняя найденная фотография датируется 15 веком. Это своего рода ручная дрель, которая состоит из двух частей, как показано на фотографии. Верхняя половина распорки — это место, где пользователь держит и поворачивает ее, а в нижней части — насадка. Наконечник можно заменить по мере износа бит. В шнеке используется вращающийся винтовой винт, аналогичный широко используемому сверлу Архимеда винтовой формы. Также стоит упомянуть сверло, поскольку это уменьшенная версия сверла.

Сеялки махровые

На Востоке отбойные буры были изобретены еще в 221 году до нашей эры во времена китайской династии Цинь и могут достигать глубины 1500 м. Мешалки в древнем Китае строили из дерева и были трудоемкими, но могли прорезать твердые породы. Бита для битья появилась в Европе в 12 веке. В 1835 году Исаак Зингер построил паровую дрель на основе метода, используемого китайцами. Также следует кратко обсудить ранние тренировки; Это были станки, полученные из луковых сверл, но приводимые в движение ветряными мельницами или водяными колесами.Сверла состояли из механических сверл, которые можно было поднимать или опускать в материал, что позволяло пользователю прикладывать меньшее усилие.

Электродвигатель

Еще одно большое достижение в технологии бурения, электродвигатель, привело к изобретению электродрели. Это приписывают Артуру Джеймсу Арно и Уильяму Бланчу Брэйну из Мельбурна, Австралия, которые запатентовали электрическую дрель в 1889 году. В 1895 году братья Вильхем и Карл Фейн из Штутгарта, Германия, создали первую портативную ручную дрель.В 1917 году Black & Decker запатентовала первую портативную дрель с пистолетной рукояткой. Это было началом современной буровой эпохи. За последнее столетие была разработана электрическая дрель различных типов и размеров для ряда конкретных применений.

:: Подробнее: Как использовать сверлильный станок для сверления металла

Типы

Существует много типов дрелей: некоторые с ручным приводом, в других в качестве движущей силы используется электричество (электрическая дрель) или сжатый воздух (воздушная дрель), а меньшая часть работает от двигателя внутреннего сгорания (например, сверла).Ударные сверла (перфораторы) чаще всего используются для обработки твердых материалов, таких как кладка (кирпич, бетон и камень) или скала.

Буровые установки используются для бурения скважин в земле с целью добычи воды или нефти. Нефтяные скважины, водяные скважины или геотермальные нагревательные скважины создаются с использованием больших нефтяных вышек. Некоторые типы ручных дрелей также используются для заворачивания шурупов и других крепежных деталей. Некоторые небольшие устройства, не имеющие собственного двигателя, могут приводиться в движение дрелью, например, небольшие насосы, измельчители и т. Д.

- Традиционная ручная дрель с полой деревянной ручкой и винтовой крышкой для хранения сверл

- Лук — простой вращающийся ручной инструмент, относящийся к доисторическим временам.

- Пряжка — столярная скоба имеет U-образный ключ / контур, который используется для преобразования клюшки и сверла в дерево. Широкая ручка с пряжкой обеспечивает более эффективное использование, так что пряжка может создавать больший крутящий момент, чем ручная дрель. Ручка прицела с пряжкой обеспечивает больший крутящий момент, чем ручная дрель, потому что она более заметна и отделена от центральной точки поворота, которая более мощная, чем вращающаяся ручка ручной дрели.Шурупы по дереву можно использовать с зажимом для сверления отверстий на большие расстояния.

- Буравчик

- Ручная дрель, также известная как яичная дрель или (особенно в Великобритании) колесный ключ

- Сверло для черепа — инструмент, используемый во время хирургии черепа

- Грудь, как у сверла для яиц, вместо ручки имеет плоскую часть груди

- Толкатель с винтовым храповым механизмом

- Держатель булавки, ручная дрель для малых ювелирных изделий

- Проводной

Выставка МТС

MTS собрала мировых производителей мини-сверлильных станков на этой онлайн-платформе.Просмотрите и найдите своего следующего поставщика вместе с нами.

Если у вас возникнут трудности, пожалуйста, свяжитесь с нами.

Быстрая ссылка на поставщиков

Самодельный сверлильный станок для плат. Самодельный сверлильный станок в домашних условиях

Мини-сверлильный станок, несмотря на свои миниатюрные размеры по сравнению с другими станками, отлично выполняет поставленные перед ним задачи, не уступая по качеству работе больших станков. Некоторые настольные станки также имеют функции фрезерования и часто используются в ремонтных мастерских или в учебных заведениях.Мини-сверлильные станки используются для сверления отверстий в микросхемах, а также в платах.

Вращение сверла — основное движение, которое используется в работе сверлильного станка. Сверло держит шпиндель. Подача сверла осуществляется в вертикальной плоскости, а сама деталь располагается на рабочем столе.

Все элементы сверлильного станка расположены на стойке, размещенной на массивной станине, являющейся основанием. Рабочая головка со шпинделем движется по рельсам, а двигатель расположен в колонне.В том случае, если есть возможность переключать скорости, это делается с помощью кнопок на ручке. В современных агрегатах эти параметры контролируются электронной системой.

Рабочая головка в обязательном порядке смазывается маслом, которое подается к ней насосом (насос также питает охладитель головы). Рабочая головка в основном изготовлена из чугуна. В головке, как правило, расположены устройство подачи и скорость. Коробка передач работает посредством шестерен, которые переключаются рукояткой. Мини сверлильный станок работает от стандартной бытовой сети с напряжением 220В.

Операция мини-сверлильного станка

Когда станок включен, шпиндель начинает двигаться. Мощность настольной машины может составлять от 150 до 300 Вт. В основном используется ременная передача, но можно использовать зубчатые передачи и на очень небольших агрегатах. Скорость подачи изменяется с помощью ручки.

Рабочий элемент сверло вставляется в патрон (цанговый или кулачковый), который плотно зажимает его конец. В цанговом патроне сверло зажимается автоматически, а в кулачковом патроне — с помощью ключа.

С помощью рукоятки подачи сверло опускается к обрабатываемому материалу. Ручка имеет вид рычага и, как правило, находится справа от головы. Благодаря встроенной пружине после просверливания отверстия головка сама возвращается в исходное положение. Также в некоторых машинах головка может быть зафиксирована в определенном положении.

Характеристики машины

Важным параметром, влияющим на производительность и экономичность, является мощность. Минимальная мощность для несложной работы — сверления отверстий под печатные платы — 150Вт.

Сверло вращается от 200 до 3000 об / мин. Это связано с коробкой передач, которая дает мастеру 12 скоростных режимов.

50 сантиметров — это максимальная высота детали, которая может использоваться для работы с мини-сверлильным станком. Головка со сверлом движется вертикально по рельсам, это происходит в результате ручного управления и, достигнув нужной высоты, головка фиксируется.

Самодельный миниатюрный сверлильный станок можно сделать своими руками, своими руками. Часто потребность в создании этого агрегата возникает тогда, когда периодически возникает потребность в сверлении отверстий, что часто бывает у радиолюбителей, так как им нужен прибор для сверления печатных плат.Стоит сказать, что самодельная мини машинка может иметь высокий уровень работ, но только в том случае, если все сделано правильно и правильно.

Стоит сказать несколько слов о печатных платах. Сверление отверстий под печатные платы — занятие довольно трудоемкое, так как диаметр отверстий очень маленький. Поэтому в промышленных масштабах для сверления досок все чаще используется лазерное оборудование, но для обычного радиолюбителя-любителя может подойти импровизированное сверло со сверлами малого диаметра.

Самодельная мини дрель в сборе из дрели

Для изготовления самодельного мини-станка не обязательно иметь специальные комплектующие или материалы. Вся конструкция этого агрегата состоит из следующих узлов:

- Кровать, являющаяся основанием.

- Механизм вращения рабочего элемента.

- Питатель.

- Вертикальная стойка, к которой крепится механизм вращения.

Кровать под самодельный станок может быть деревянной, можно использовать ДСП.Единственное, что нужно учитывать при создании кровати, это то, что самодельный агрегат может во время работы вибрировать, поэтому основание должно быть достаточно тяжелым, чтобы не возникало этой нежелательной вибрации.

От надежности крепления кровати к вертикальной стойке напрямую будет зависеть качество работы. Важными деталями, которые должен иметь самодельный сверлильный агрегат, являются направляющие рельсы, по которым будет перемещаться рабочий механизм (в нашем случае со сверлом). Лучше всего то, что направляющие сделаны из двух стальных полос, которые нужно закрепить на стойке.

При создании колодок своими руками можно использовать стальные хомуты. Они надежно прикрепят сверло к блоку. Во избежание нежелательной вибрации на стыке сверла и колодок можно установить резиновую прокладку.

Следующим шагом будет создание механизма подачи, который должен перемещать сверло в вертикальное положение. Вариантов изготовления механизма подачи и схем своими руками предостаточно, но обычно он состоит из рычага и пружины, которая одной стороной крепится к блоку с помощью дрели, а второй — к станине.Пружина позволяет сделать механизм подачи более жестким.

Если вам не нужна дрель для дальнейшей эксплуатации, вы можете разобрать ее и сделать установку более удобной. Для этого снимите выключатель с дрели и сделайте отдельную пуговицу, прикрепленную к станине. Эта кнопка всегда будет под вашим контролем и даст вам возможность вовремя выключить дрель. Вот и все, сделать мини сверлильный станок своими руками несложно, достаточно посмотреть в интернете видео и фото, где отлично показан весь процесс создания станка из сверла своими руками.

Мини-сверлильный станок W10005

Любителям и профессионалам часто приходится работать со сверлильными станками дома, в мастерских. Часто также необходимо просверлить отверстие очень маленького диаметра, например 0,3 мм. Идеальный вариант для таких случаев — мини-сверлильный станок W10005. Скорость холостого хода достигает 2000 об / мин и идеально подходит для сверления дерева, мягкого алюминия, латуни, меди, пластика и других мягких, цветных и драгоценных металлов.

Содержание статьи: