- Верстаки столярные деревянные — изготовление своими руками

- Как сделать деревянный верстак в гараж (пошаговые фото создания)

- Рекомендации, как сделать самодельные столярные тиски для верстака своими руками

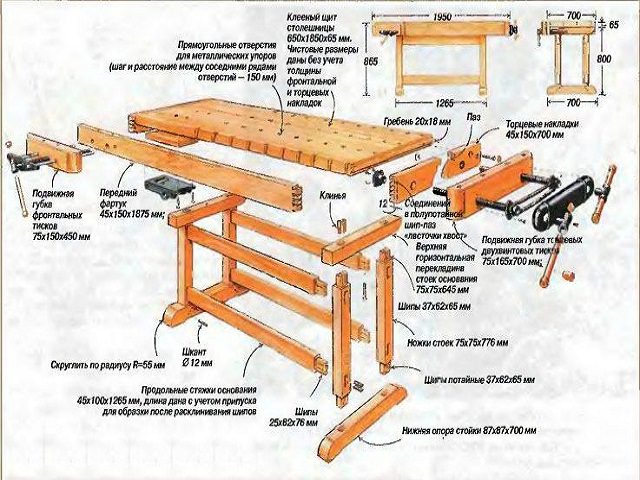

- Как сделать столярный верстак (слесарный, складной) своими руками — чертежи, размеры

- Столярный верстак своими руками — инструкция, чертежи и размеры

- Как сделать верстак своими руками?

- Как сделать удобный плотницкий верстак своими руками?

- Изготовление столярного молотка | Популярный журнал Woodworking

- Стоит ли построить или купить верстак?

- Столярный станок для печенья можно использовать практически для всего

- Enginursday: Adventures in Building My Own Workbench Part 2 (Или как я научился любить треугольник) — Новости

Верстаки столярные деревянные — изготовление своими руками

Удобное рабочее место, хорошо обустроенное, с добротным столярным верстаком – способно в значительной степени облегчить обработку деревянных изделий. Это дает возможность ускорить процесс производства и улучшить качество конечного продукта.

Если нет времени на изготовление, можно приобрести готовый верстак в торговой сети. В сравнении с этим вариантом, собственноручное изготовление рабочего стола имеет ряд преимуществ:

- возможность получить столярный верстак нужного размера и функциональности;

- рациональное размещение рабочих узлов и дополнительного оборудования;

- приобретение готового верстака обойдется значительно дороже.

Требования при изготовлении конструкции

В зависимости от предполагаемых работ, столярный стол должен обладать следующими характеристиками:

- Масса и жесткость конструкции должна быть достаточной для обеспечения целостности и устойчивости рабочего стола.

- Наличие приспособлений для закрепления и удержания обрабатываемых заготовок (упоры, винтовые струбцины, столярные тиски).

- Возможность эргономичного размещения дополнительного оборудования.

- Размеры будущего столярного верстака зависят от массы и габаритов заготовок, которые предполагается на нем обрабатывать.

- Следует учитывать свободное пространство в мастерской. Есть проекты компактных верстаков, позволяющие организовать рабочее место даже на балконе.

- Высота стола должна быть ориентирована на физиологические особенности человека, который будет за ним работать.

- Размещать дополнительные приспособления следует с учетом основной рабочей руки хозяина.

- Перед началом проектирования верстака нужно определиться, какой он будет – переносной или стационарный.

Наиболее подходящие габариты верстака, для работы с деревом:

- длина столешницы – 2 м;

- ширина – 70–100 см;

- высота стола от пола – 80–90 см.

Габариты верстака

Разновидности столярных верстаков

Если к верстаку не предъявляется серьезных функциональных требований, для мелких работ можно использовать письменный стол, переоборудованный под профессиональные нужды.

Мобильный верстак

Этот вид столярного рабочего стола актуален в случае недостатка свободного пространства в мастерской. Его длина составляет не более метра, а ширина – 60–80 см, масса обычно не превышает 30 кг. Переносной мобильный верстак удобно использовать для обработки небольших заготовок, мелкого ремонта столярных изделий, резьбы по дереву. Благодаря компактным размерам мобильный станок можно расположить в любом помещении: в гараже, на даче или на балконе. Для еще большей компактности, часто применяется раскладная конструкция.

Схема изготовления мобильного верстака

Стационарный верстак

Полноценное рабочее сооружение с привязкой к определенному месту, без возможности мобильного перемещения во время эксплуатации. Предназначен для обработки заготовок любой массы и длины (в разумных пределах). Это мощное, надежное приспособление, изготовленное с учетом особенностей рабочего пространства и личных предпочтений мастера. Стационарные станки в обязательном порядке оборудуются специальными зажимами для фиксации заготовок. На них предусматривается место для фиксации инструмента и установки дополнительных упоров.

На них предусматривается место для фиксации инструмента и установки дополнительных упоров.

Схема изготовления стационарного верстака

Составной столярный верстак

Благодаря разборной конструкции на болтовых соединениях, отдельные модули станка могут быть легко заменены в процессе работы. Главный недостаток этого устройства – сложность в изготовлении (сравнительно с другими моделями), что в значительной степени компенсируется его вариативностью в процессе использования.

Схема сбора составного столярного верстака

Выбор проекта и составление схемы

При составлении проекта основные параметры, которые необходимо учесть – это высота, конфигурация и функциональное оснащение.

Высота. Для комфортной длительной работы высоту верстака не следует делать более 90 см. При определении этого параметра, в первую очередь, следует учитывать свой рост (если верстак делается для себя). А также важен вид столярных работ, которые предполагается выполнять чаще всего, и те, что требуют максимально удобных условий для их качественного выполнения.

Схема верстака столярного из дерева

Конфигурация. Если нет ограничений рабочего пространства, оптимальная ширина – 80 см, длина – 2 м. При конфигурировании верстака нужно учитывать наличие полок, отсеков, дверок, выдвижных ящиков, их количество и размеры.

Функциональное оснащение. Для удержания заготовок столярный верстак должен быть оборудован двумя зажимами. Передний зажим располагают слева, задний зажим находится на правом торце верстака. Данная схема расположения зажимов ориентирована на правшу. В случае если у мастера основная рабочая рука левая, зажимы располагаются зеркально относительно вышеописанного варианта.

youtube.com/embed/8h_35XQ1xaE?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&» title=»YouTube player» allow=»autoplay; encrypted-media» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»/>Необходимо предусмотреть места для фиксации электрического и ручного инструмента, технологические отверстия для упоров и ограничителей. Осветительные приборы и розетки лучше располагать на близлежащих стенах и объектах.

Необходимые материалы

При подборе материала для каждого узла верстака нужно учитывать функциональные особенности и нагрузки, которым он будет подвергаться.

Для того чтобы верстак не получился слишком массивным, в качестве материала для изготовления каркаса предпочтительна легкая древесина мягких пород:

- сосна;

- ель;

- ольха;

- липа.

Древесина твердых пород, а также фанера различной толщины используется для изготовления столешницы.

Каркас для верстака можно сварить из металлической квадратной трубы или уголка подходящего сечения, но большинство столяров предпочитают конструкции из дерева.

Изготовление простого стола

В качестве примера взято изготовление столярного верстака со столешницей длиной 2 м, шириной 80 см и высотой 80 см. Для более рационального использования времени, сначала нужно склеить столешницу. Пока она клеится, можно заниматься подготовкой составных частей каркаса и его последующей сборкой.

В процессе изготовления понадобится:

- торцовочная циркулярная пила;

- дрель;

- электрический лобзик;

- струбцины.

Сборка столешницы

Наборный (клееный) щит из древесины твердых пород (ясень, дуб, бук, граб). Рекомендуемая толщина столешницы – 60 мм. Наиболее рационально для ее изготовления использовать строганный брус сечением 60х40 мм. После подготовки длины бруса, его нужно склеить между собой в щит, требуемой ширины. Чтобы получить щит шириной 80 см нужно подготовить 20 брусков 60х40 мм.

Для качественной склейки необходимо учесть следующие факторы:

Чертеж столярного стола

- Брус строго прямоугольный в поперечном сечении (не ромб или параллелепипед).

- Щит должен зажиматься специальными струбцинами, которые способны обеспечить достаточную силу сжатия.

- Склейка производится на ровной плоскости, при этом нужно исключить деформацию во время сдавливания.

Можно обойтись без всего вышеописанного и склеить щит посредством последовательного сжатия брусков между собой саморезами или даже гвоздями. Но в этом случае, ни о какой ровной поверхности столешницы речи быть не может.

Столешница из фанеры. Несколько листов фанеры склеивают между собой по плоскости. Количество склеиваемых листов зависит от их толщины и от планируемой толщины столешницы. Для качественной склейки фанеры необходима ровная плоскость. От того насколько эта плоскость будет ровной, зависит качество готовой столешницы.

Существует два варианта склейки фанеры в домашних условиях:

- При помощи досок и струбцин. На фанеру наносят клей и сжимают струбцинами. Для равномерного сжатия под струбцины подкладывают доски.

- При помощи досок и груза. Предварительно смазанную клеем фанеру кладут на ровную плоскость, сверху кладут доски и прижимают грузом.

Схема столешницы из фанеры

Изготовление опор

Чертеж опоры для верстака

Опорные ножки рабочего стола делают из бруса сечением 100х100 мм. Выглядят они достаточно массивно, но это необходимо для обеспечения жесткости конструкции. Поперечные детали каркаса делают из такой же древесины что и ножки. Для этого достаточно бруса сечением 60х60 мм.

Во избежание деформаций, которым подвержены детали из массива древесины большого сечения, для изготовления опор лучше использовать клееный брус. Его можно склеить из двух-трех заготовок меньшего сечения. Например, чтобы сделать брус сечением 100х100 мм, нужно склеить между собой по плоскости три доски сечением 105х35 мм. После склейки получится заготовка 105х105 мм, где 5 мм – запас на чистовую обработку.

Для сборки каркаса используют шиповые соединения или шканты. Такой вариант сборки подразумевает наличие специального оборудования. В противном случае процесс будет неоправданно долгим. Более простой вариант – использовать металлический крепеж и арматуру (болты, винты, уголки, саморезы).

Размер каркаса:

Сборка опоры

- длина – 180 см;

- ширина – 70 см;

- высота – 74 см.

Высота приведена с учетом толщины столешницы (60 мм). Длина и ширина каркаса обеспечивает наличие свесов столешницы (10 см на сторону со стороны торцов, 5 см на сторону спереди и сзади).

При сборке должны получиться следующие заготовки:

- Стойки (ножки) – 100х100 мм длиной 74 см.

- Поперечные бруски – 60х60х1600 мм (4 шт.) и 60х60х500 мм (4 шт.).

Если использовать шиповые соединения, то к длине заготовки нужно прибавить длину шипа (рекомендовано 60 мм), умноженную на 2.

Сборка каркаса и столешницы

Перед сборкой к низу столешницы по краям нужно прикрепить поперечные доски сечением 100х60х800 мм и продольные 50х60х1800 мм. Поперечные доски нужны для исключения деформации столешницы в процессе эксплуатации. Продольные — для последующей оснастки столярного верстака зажимами.

Чтобы надежно зафиксировать продольные и поперечные доски, следует использовать клей. Если нет уверенности в качестве клея, их можно дополнительно закрепить саморезами или другим металлическим крепежом.

Если все размеры учтены верно, то каркас верстака станет четко между поперечными и продольными досками снизу столешницы. Скрепить всю конструкцию следует болтами, через поперечные доски столешницы и опорные столбы (ножки). Чтобы головки болтов не мешали, под них нужно высверливать потайные отверстия.

Сборка каркаса и столешницы из дерева

Складная конструкция

Складной верстак целесообразно использовать в случае, когда количество рабочего пространства ограничено и необходима мобильность перемещения рабочего стола в процессе эксплуатации. В большинстве случаев столярный переносной верстак оборудован съемной столешницей и складным каркасом.

Схема крепления зажимов и упоров для верстака

Столешница может откидываться на петлях к стене, а ножки складываться под нее. При использовании этой конструкции длину ножек следует рассчитывать таким образом, чтобы они, складываясь, не мешали друг другу. То есть их длина должна быть меньше половины расстояния между ними.

Подобные столярные верстаки предназначены для обработки небольших деталей. Поэтому элементы конструкции этих столов не делают такими массивными, как на стационарных. Для изготовления опорных стоек достаточно бруса 100х40 мм, поперечных 60х40.

В качестве материала столешницы можно использовать любой плитный материал (ОСБ, ДСП, фанера). Если толщины плитного материала недостаточно, столешницу можно усилить рамкой из бруса 30х50 (сечение бруса определяется планируемой жесткостью столешницы).

Сборка складного столярного верстака производится на болты. Для того чтобы стол можно было быстро разобрать, вместо обычных гаек целесообразно использовать специальные барашковые гайки.

Видео по теме: Самодельный верстак

Как сделать деревянный верстак в гараж (пошаговые фото создания)

Высоту этого верстака легко изменить, подобрав наиболее комфортную под свой рост и используемый инструмент:

Для верстака потребуется две пары складывающихся ножек:

Из деревянных брусков собирается верхняя и нижняя рамы:

Ножки и рамы собираются вместе:

Для раскладывания верстака подсоединяется двигатель с приводом:

Верстак готов:

Источник фото: www.instructables.com/id/Scissor-Bench-Adjustable-Height-Motorized-Workstat

Читать полностью (ссылка)На этом верстаке достаточно места для рабочего инструмента, а пространство под столом предназначено для хранения деталей и заготовок.

Вдохновитесь этим мастер классом, что сделать своими руками такой же верстак, ведь он вам так нужен — не зря же вы здесь.

Каркас столешницы делается из дерева:

К каркасу столешницы крепятся деревянные опоры:

Столешница прикручивается к основанию саморезами:

Место соединения ножек и столешницы дополнительно укрепляется металлическим уголком:

Есть место для работы и место для хранения:

Источник фото: master-forum.ru/kak-obustroit-masterskuyu-dlya-dachi-svoimi-rukami

Читать полностью (ссылка)Эта модель верстака занимает совсем немного места и, благодаря установленным на нее колесам, легко перемещается.

Здесь мы видим готовый вариант такого верстака. Ознакомимся с основными моментами его создания.

Каркас верстака собирается из листов фанеры, методом «косой шуруп»:

Внутри каркаса формируются ниши для выдвижных ящиков:

Выдвижные ящики делаются из фанеры:

К нижней части верстака крепятся колеса:

В ниши вставляются выдвижные ящики:

Источник фото: www.wilkerdos.com/2015/12/build-a-mobile-shop-stand-planer-stand

Читать полностью (ссылка)Затратив совсем немного времени и средств инструментальный шкаф можно превратить в компактный и удобный верстак.

Обратите внимание, как много в нем поместилось ящиков для хранения инструментов.

Деревянные рейки склеиваются столярным клеем:

Склеенные рейки обрезаются до нужного размера:

Поверхность древесины шлифуется:

Получившаяся столешница крепится к инструментальному шкафу и подводится электричество:

К столешнице крепятся тиски и устанавливаются лампы освещения:

Источник фото: www.instructables.com/id/Ultimate-Workbench

Читать полностью (ссылка)Этот проект верстака оснащен выдвижным механизмом, благодаря чему шлифовальный станок можно убрать и пользоваться верстаком как обычным столом.

К тому же этот компактный верстак имеет небольшие размеры, что подойдет для тех, у кого в гараже совсем немного места.

Из прочных досок собирается рама верстака:

Полки и перегородки вырезаются из листа фанеры:

Монтируется выдвижной механизм для шлифовального станка:

Устанавливаются выдвижные ящики и столешница:

Размещаются инструменты, и фиксируется станок:

Источник фото: www.wilkerdos.com/2016/09/building-shop-lathe-stand

Читать полностью (ссылка)Удобный и компактный вариант верстака для столярных работ, идеально подойдет для помещений небольшой площади.

Внутри рубанка удобно расположился воздушный компрессор, а по середине стола заподлицо с уровнем столешницы торцовочная пила. Ах какая красота, неправда ли?

Собирается деревянный каркас верстака:

К основанию ножек крепятся колеса:

Сверху монтируется столешница:

В основании крепится полка для оборудования и инструмента:

На финальном этапе устанавливается компрессор и торцовочная пила:

Источник фото: www.instructables.com/id/Mobile-Workbench-With-Built-in-Table-Miter-Saws

Читать полностью (ссылка)Пример того, как компактно разместить весь инструмент и оборудование, правильно организовав рабочее место.

Внутри этого верстака находится воздушный компрессор, на этом фото видно шланг от компрессора, намотанный на катушку.

Стол делается с таким расчетом, что бы внутрь помещался компрессор:

Изготавливается ящик для инструмента, с полкой и перегородками:

Ящик устанавливается в верстак, закрывая собой компрессор:

Тыльная часть верстака зашивается листом фанеры и окрашивается:

На готовом верстаке устанавливается оборудование и размещается инструмент:

Источник фото: sawdust2stitches.com/workshop-assembly-table/

Читать полностью (ссылка)Как правило, в гараже не так много места, чтобы устанавливать несколько верстаков, эта модель предназначена для всех видов работ.

На этом фото мы видим готовую модель. Рассмотрим процесс создания такого верстака.

Из деревянных брусков собирается рама столешницы:

К раме крепится лист фанеры:

К столешнице присоединяются ножки:

Собирается стенд для инструмента:

Стол и стенд соединяются вместе:

Источник фото: http://www.instructables.com/id/Customizable-Standing-Work-Bench/?ALLSTEPS

Читать полностью (ссылка) Вы интересуетесь всеми областями технологий и часто будете заниматься электроникой, деревообработкой, механикой, 3D-печатью или фрезерованием, то этот столярный верстак для Вас!Универсальный верстак предназначен как для столярных, так и для слесарных работ, позволяя перейти от одного вида работ к другому за считанные секунды, благодаря быстрой смене инструмента.

Из деревянного бруса собирается каркас стола:

Деревянные рейки смазываются столярным клеем и до его высыхания зажимаются в струбцины:

Склеенные рейки подвергаются шлифовке:

Столешница из склеенных и отшлифованных реек крепится к основанию:

Устанавливаются выдвижные ящики и станки:

Источник фото: http://www.instructables.com/id/The-Universal-Multipurpose-Workbench/

Читать полностью (ссылка)Рекомендации, как сделать самодельные столярные тиски для верстака своими руками

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

- Заготовки из дерева;

- Винты, гайки и шайба;

- Кожа для тисков;

- Настольная пила и фрезер;

- Наждачная бумага;

- Долото и клей.

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Тиски для верстака

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Как сделать столярный верстак (слесарный, складной) своими руками — чертежи, размеры

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Столярный верстак своими руками — инструкция, чертежи и размеры

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Подготовительные мероприятия

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный). Такой рабочий стол чаще всего собирают своими руками для небольших помещений (пристройка, гараж), со сложной планировкой, и его основное предназначение – выполнение мелких работ с маломерными деталями. Относительно малый вес конструкции позволяет легко переместить ее при необходимости на другой сегмент. Как правило, максимум, чем можно такой верстак укомплектовать – тиски средних размеров и эл/наждак. Это позволит столярный стол частично использовать и для мелких слесарных работ. Вариант Б – стационарный верстак. Его отличительная особенность – массивность. Такие столярные столы в основном нужны тем, кто часто занимается распиловкой (роспуском) пиломатериалов – габаритных досок, бруса или бревна. На практике же мастера-любители устанавливают их на участке лишь на период строительства дома или хозяйственной постройки. После завершения работ они используются нечасто – для «грубых» технологических операций. Для частного дома такой верстак нужен, а вот для гаража (учитывая небольшие размеры бокса) вряд ли подходит. Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали).Для бытовых целей домашнему мастеру лучше всего подходит стол по варианту А. Мобильным он называется чисто условно, только лишь по причине сравнительно небольшого веса. Если для него отведено конкретное место в сарае или гараже, ничто не мешает хозяину его ножки зафиксировать на полу (залить бетоном, «пристегнуть» крупными саморезами и так далее). Своими руками – как угодно.

Составление чертежа столярного верстака

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Длина – не менее 180.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

Что учесть:

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников. Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Если хозяин левша, то и это следует предусмотреть. Все типовые чертежи, размещенные в интернете, рассчитаны на мастеров, у которых «рабочая» рука – правая. Следовательно, придется на столе располагать доп/оборудование по принципу «зеркальности».

Пример чертежа верстака

Подбор материалов

Брус строганый. Он пойдет на каркас (раму) верстака. Сечение выбирается в соответствии с размерами конструкции. Для стола большого – не менее 100 х 100. Если же он компактный, для универсального применения, можно ограничиться заготовками 100 х 70 (50). Они же отлично подойдут для различных перемычек. Размеры бруса смотрите здесь. Доска. Для столешницы ее минимальная толщина – 50. Здесь нужно подумать, как рациональнее использовать верстак. К примеру, чтобы он стал по-настоящему универсальным, одну его часть можно специально приспособить для выполнения слесарных работ, то есть с металлами. В этом случае желательно брать доску более массивную (например, «шестидесятку») и небольшой сегмент столешницы оббить листовым железом. Это лишь одна из идей, которые можно реализовать своими руками при определении конструктивных особенностей верстака.Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб. Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Слишком пористую древесину использовать не следует. Даже качественная ее обработка антисептиками, маслами лишь повысит влагоотталкивающие свойства, но прочности дереву не добавит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться. Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

Советы:

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

Как сделать верстак своими руками?

Домашним мастерам для разных работ нужен только верстак. Его можно купить, но такой вариант может быть дорогим, лучше сделать самому. А теперь подробно разберем, как сделать скамейку слесаря своими руками. Ведь если подогнать его дизайн под свои нужды, он будет намного лучше и удобнее заводского аналога.

Верстак — что это?

Для удобной работы с деревом, металлом или другими материалами используйте верстак.Это стол достаточно массивный, чтобы выдерживать огромную механическую нагрузку из-за ручной обработки объекта. Верстак может быть столярным, слесарным и столярным.

Материалы для верстаков

Верстаки могут быть деревянными или металлическими. Для плотника идеально подходит первый вариант, а для слесаря - второй. Часто и металлические, и деревянные верстаки разборные, это значительно упрощает их транспортировку.

Какие виды работ используются на верстаках?

Слесари, собранные своими руками, могут стать отличными помощниками при установке, регулировке, правке, наладке, а также при любых сантехнических работах.Такое оборудование используется везде: от гаражей и подсобок, до СТО и промышленных предприятий. Конструкция любого верстака может быть оснащена необходимыми дополнительными элементами, такими как тиски и осветительные приборы. Помимо них мастера часто устанавливают и другие дополнительные инструменты, необходимые для работы.

Такое оборудование, как верстаки, сделанные своими руками, позволяет значительно повысить эффективность работы, занимая при этом очень мало места в помещении. Часто их проектируют с учетом индивидуальных работ, которые будут проводиться, и даже учитывают площадь помещения для производства или ремонта.Если места мало, можно сделать верстак меньших габаритов, например, с одним шкафом.

Конструктивные элементы скамейки Скамейка

Верстак, собранный своими руками, для удобного крепления элемента обязательно должен иметь элемент крепления. Для хранения инструментов в нем должны быть ящики, куда можно все собрать. Кроме того, для удобной работы мастера конструкцию необходимо регулировать по высоте.

Каркас верстака, который называют вершиной, но также и столешница — это его основные элементы.Первая часть сделана из сосны, а вторая — из твердых пород дерева, таких как ясень, дуб и бук. Толщина столешницы должна быть в пределах 60-80 мм. Ширина может быть до 500 мм, все зависит от работы, которая будет выполняться на этом верстаке.

Перед изготовлением верстака нужно определиться, будет он разборным или стационарным. Если планируется конструкция, например, для гаража, ее можно сделать монолитной. В том случае, когда необходимо создать верстак, который планируется отнести летом на дачу, а потом привезти обратно, здесь удобнее будет сделать его разборным.В общем, все надо продумать.

Часто верстак своими руками делают на металлическом каркасе, сваривая его из труб. Затем на этой основе закрепите доски, являющиеся столешницей. Для удобства работы их нужно покрыть линолеумом, листовым алюминием или обычной фанерой. Это делается для того, чтобы мелкие детали, например, саморезы или гайки, не могли попасть между досками, где их будет сложно достать. Кроме того, необходимо ограждать крышку краями, чтобы детали не соскользнули с нее.

Для хранения инструментов или других необходимых предметов под столешницей установлены ящики. Каждый мастер выбирает свои размеры индивидуально, исходя из предметов, которые будут создаваться или ремонтироваться на этом верстаке.

К скамейке с мастером, сделанным своими руками, для установки механического аппарата необходимо подвести к нему электрическую линию. Если комната большая, стоит сделать ее каркас на роликах, с помощью которых всю конструкцию можно будет перемещать в нужное место.

Верстак металлообрабатывающий своими руками

Конструкция такого верстака должна иметь жесткий каркас, сваренный из металлических уголков или труб.Их лучше брать не круглые, а квадратные. Также стоит выбрать материал чехла, он должен быть массивным. Ведь только хорошие материалы придадут конструкции необходимую жесткость, чтобы выдерживать большие нагрузки при эксплуатации. Для столешницы также подойдет деревянный пол, обитый листовой сталью, текстолитом или линолеумом. Если вам нужно поработать на верстаке молотком или кувалдой, столешница изготавливается из листового металла толщиной примерно 5 мм. На столь мощную конструкцию можно установить такие же тиски, которые надежно удержат эту столешницу.

При проектировании скамейки для металлоконструкций своими руками сооружается металл, стоит усилить конструкцию многочисленными ребрами жесткости. Они позволят выдержать удары столешницы и каркаса. Кроме того, верстак будет тяжелее, что тоже хорошо для гнутья металла, потому что его очень сложно передвигать, если он не закреплен. Естественно, эта модель не разборная, потому что она слишком тяжелая для транспортировки. Этот способ часто делает слесарь своими руками для гаража, ведь он способен выдержать любую работу.

Под столешницей сделайте ящики для запчастей, а также инструмент. Кроме того, с трех сторон его часто снабжают перегородкой из металлической сетки или обычной листовой стали. Он не даст кускам металла разлететься (при резке).

Делаем верстак

Для начала необходимо определиться, как верстак будет использоваться. Если на нем изготавливаются или ремонтируются стальные изделия, нужно сделать для него металлический каркас. Когда необходимо работать только с деревом, можно сделать столярный верстак.

Расположение рабочего места

Для работы в комфортных условиях необходимо тщательно выбирать место в помещении. Желательно, чтобы розетка была закрытой, а освещение можно было установить с нескольких сторон. Все эти нюансы следует тщательно продумать, если скамейка изготовлена слесарем своими руками в гараже, или любом другом небольшом помещении.

Делаем верстак

Для реализации задуманного нам потребуется:

- уголка;

- металлический профиль;

- плиты сушеные и пропитанные;

- Аппарат для сварки.

Кроме того, необходимо получить листы из нержавеющей или оцинкованной стали. Из них при необходимости будут созданы защитные валики, чтобы при резке или резке металла его кусочки не разлетелись. Кроме того, такими листами можно обернуть столешницу, чтобы ее поверхность была идеально гладкой.

Металлические части каркаса необходимо разрезать по размерам, затем сварить, строго соблюдая все углы. Необходимо, чтобы верстак своими руками, чертежи которого здесь представлены, был устойчивым.То есть, создав фрейм, как показано выше, вы можете добавить, сколько ящиков, досок и всего, что нужно конкретному мастеру для конкретной работы. Ведь невозможно представить дизайн, который был бы универсальным, но единая основа легко добавила бы различные индивидуальные конструктивные изыски любому профессионалу или любителю.

Если дополнительные полки не нужны, то можно усилить каркас ребрами жесткости. Наиболее выгодное место — десять сантиметров от пола, чуть ниже столешницы или покрытия скамейки.Его тоже надо укрепить s

Как сделать удобный плотницкий верстак своими руками?

Любители столярных работ знают, насколько необходимо удобно оборудованное рабочее место. Сделайте верстак своими руками, и эта проблема будет решена навсегда. Надежный и устойчивый стол, необходимые инструменты, удобно расположенные на вертикальной подставке — это мечта каждого плотника.

Вам очень повезло, если у вас есть свободное место, которое вы можете оборудовать под мастерскую.Тем, кто стеснен в дополнительных метрах, можно посоветовать собрать складной верстак своими руками. Эта мобильная, но в то же время надежная конструкция позволит использовать ее в квартире, гараже или на даче. Разобравшись на несколько основных элементов, вы спокойно помещаете верстак в багажник своей машины. Давайте рассмотрим, как сделать верстак столярный своими руками.

Любой стол состоит из нескольких частей: основания и столешницы. В этом случае в качестве основы мы используем три деревянных каркаса, скрепленных с помощью петель.Размеры рабочего стола и каждый элемент дизайна вы должны выбрать самостоятельно, ориентируясь на доступное пространство и свои потребности.

Перед тем как сделать верстак своими руками, необходимо собрать каждый элемент конструкции отдельно. Нам понадобятся две боковые рамы небольшого размера, одна поперечная рама и столешница. Начинаем делать стол с мелких элементов.

Каждая рама состоит из двух продольных и поперечных досок, соединенных между собой встык с гофрированными шпонками.Соединяем стыки армированными фанерными вкладышами, насаженными на столярный клей и прикрученными в нескольких местах саморезами. Длина средней рамы в большинстве случаев превышает полтора метра. Поэтому его необходимо усилить двумя подкосами. Ригель располагается строго перпендикулярно боковым рамкам и крепится к металлическим петлям с помощью саморезов. Готовая конструкция основы должна легко складываться.

Теперь делаем столешницу. Нам понадобятся два листа фанеры толщиной 12 миллиметров, которые мы склеиваем.Также необходимо подготовить балку, из которой мы будем делать каркас для столешницы. С его помощью рабочая поверхность плотно зафиксирует конструкцию основания и позволит при необходимости собрать или разобрать верстак своими руками. Чтобы узнать точные размеры столешницы, потребуется измерить длину и ширину готовой основы, затем прибавить ширину с каждой стороны. Вырезаем рабочую поверхность стола и делаем окантовку из бруса на его нижней поверхности.

После того, как все элементы будут выполнены, мы можем собрать верстак своими руками. Для этого необходимо разложить и установить основание. Поставив столешницу брусьями вниз, устанавливаем ее, хорошо закрепив конструкцию за рамки. Теперь прикручиваем хомуты в нужном месте и с удовольствием изготавливаем.

Если вы строите верстак своими руками на постоянном месте, то оборудуйте его специализированной подставкой и несколькими полками для хранения необходимых инструментов. Намного удобнее работать, когда все под рукой, и вы не тратите время на поиски подходящего молотка или отвертки.

Угол комнаты рядом со скамейкой мы используем для крепления угловых полок, на которых будут храниться отвертки, накладки и банки с гвоздями, шурупами и болтами. Как их сделать? Очень просто. Из фанеры или ДСП вырезаем прямоугольную полку с одним закругленным углом. Готовим две планки. Они будут действовать как пропеллеры. Можно использовать обрезки, оставшиеся от вашей поделки. Если бруски маленькие, то можно использовать три-четыре штуки.

В поверхности полки просверливаем несколько отверстий подходящего диаметра для отверток, размещая их по закругленному краю.На стене проводим линии, отмечая расположение полочки. Крепим бруски к стене. Равномерно распределите их по всей длине и ширине полки. Сверху на подготовленные основы кладем заготовку из фанеры, плотно прижимая ее к стенкам. Крепим полку к брускам с помощью длинных саморезов. В заранее сделанные отверстия вставляем отвертки. Банки с гвоздями и шурупами устанавливают на полку, размещая их вдоль стены.

p >>Изготовление столярного молотка | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки.Однако это не влияет на наши рекомендации.

Я давно хотел сделать новый молоток и наконец нашел немного времени, чтобы продвинуть проект. Я знал, что хочу сделать столярный молоток. Это классический стиль, который обычно используется в ящике для инструментов плотника или столяра в течение многих долгих лет. Мне нравится эта установка, потому что я привык к ощущениям и не хотел менять мышечную память, которую накопил с течением времени.

Я совершил набег на мусорное ведро и нашел немного золы вместо ручки и ироко вместо головы.Ясень — отличная древесина для ручек инструментов, поскольку она поглощает удары и обладает некоторой гибкостью. Голова — ироко, но не потому, что она плотная и была под рукой.

У меня возникло искушение скопировать мой молоток Narex, поскольку он служил хорошо и был хорошо сбалансирован, но случайная встреча на распродаже автомобильных ботинок изменила это. Я получил несколько сделок; одной из них была книга Джима Кингшотта «Мастерская» за королевскую сумму в 1 фунт стерлингов. (На Amazon UK стоимость доставки составляет 0,02 фунта стерлингов, так что в Интернете это тоже хорошая цена.)

Г-н Кингшотт имеет завидную репутацию среди плотников, поэтому я знал, что эту книгу стоит хорошо прочитать. Раздел об электроинструментах — это, пожалуй, единственная область, которая изменилась с момента публикации, но помимо этого, большая часть другого контента все еще актуальна! В своих мудрых писаниях о ручных инструментах он подробно описывает столярный молоток. Он был очень похож по пропорциям на Narex, но имел хороший выступ по краям головы и использовал коническую ручку для фиксации сустава на голове, а не клеевого соединения Narex.Мистер Кингшотт требует яблочной головы — но, как упоминалось выше, в моем задании было все, что было поблизости.

Строительствоочень просто, как вы увидите на видео ниже. У меня не так много советов, но вот один: сделайте ручку длиннее на пару дюймов. Причина этого в том, что если ваша врезка окажется немного шире или уже, чем должна, вы можете соответственно обрезать ручку или облегчить ее края. Если вы стремитесь к совершенству и вам нужно отрегулировать, вы можете просто потратить эту ценную ручку из ясеня.Это один из тех случаев, когда игра с цыпленком не замедляет вас и не делает работу менее рискованной. Кроме того, это хорошая тренировка или забавный проект, на котором можно отточить свои навыки врезки и шипа. Надеюсь, вам понравится это видео, и если вы увидите одну из книг мистера Кингшотта, подумайте о том, чтобы взять ее; у него есть наследие, которое стоит открыть.

— Грэм Хейдон

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые нам необходимы в повседневной работе в магазине.Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

Стоит ли построить или купить верстак?

За последнюю неделю я получил этот вопрос три или четыре раза. Ясно, что люди озабочены тем, что строят, а не покупают рабочий стол. Я, конечно, не авторитет в области верстаков, но мне нравится думать, что я привношу немного здравого смысла в область, загрязненную романтическими представлениями о традициях. Так что давайте копаться.

За свою карьеру деревообработчика я построил ровно два верстака. Моим первым было то, что я назвал «Home Depot Special». Верх представлял собой бутерброд из березовой фанеры (3 слоя) с однотонной березовой юбкой. Основание было сделано из строительных пиломатериалов из пихты дугласа и предназначалось для хранения. Я установил две дешевые металлические тиски, налепил сверху слой полиэтилена и сказал, что готово. Он оказался на удивление прочным и какое-то время выполнял свою работу. Но он был слишком маленьким, слишком легким и определенно недостаточно плоским.Прошло совсем немного времени, и я не мог перестать сосредоточиваться на его недостатках. Вы не поверите, но у меня все еще есть эта скамья, и когда я в конце концов получу более крупный магазин, я принесу ее в качестве вспомогательной скамьи для работы по металлу и заточки.

Спустя пару лет, обладая значительно большими навыками и знаниями в области деревообработки, я построил свой нынешний верстак. Я нашел отличную скидку на некоторые необычные куски клена, которые просто идеально подходили для скамейки. Цена была подходящей, время было подходящим… ..и я построил его! На верхней части есть изящные и бесполезные акценты в виде пурпурного сердца, а на конце я установил тиски Vertias Twin Screw Vise.Эта скамья, безусловно, была шагом вперед по сравнению с моей последней с точки зрения функциональности и внешнего вида. Я получил много хороших комментариев на форумах, и я был счастливым маленьким, забывчивым плотником. По правде говоря, у этой скамейки есть несколько серьезных недостатков, а именно основание в виде эстакады. Несмотря на то, что он был сделан из довольно массивных кусков клена, он был слишком легким, и стойка просто не была достаточно широкой. В то время это не было большой проблемой, потому что я использовал в основном электроинструменты. Но по мере того, как я начал использовать все больше и больше ручных инструментов в своей работе, и мои потребности в удержании работы увеличились, использование этой скамьи стало (и остается) упражнением в разочаровании.Живи и учись.

Причина, по которой я прочитал эти истории, заключалась в том, чтобы показать, что даже после нескольких лет серьезной работы с деревом (по крайней мере, моей версии «серьезного») мне все же удалось построить неадекватный верстак. Ламе! Поэтому, когда кто-то новичок в этом ремесле решает, что его первым проектом будет традиционный верстак, я не могу не думать про себя, что он совершает ошибку. Готовы ли вы в начале своей столярной карьеры принять решение об устройстве, которое будет с вами на протяжении десятилетий? Это как жениться на девушке, которую ты только что встретил.Что делать, если у нее ужасное утреннее дыхание или выдавливает пасту сверху ?? Возможно, вам повезет, но в большинстве случаев вы поймете, что она не та девушка, которая вам подходит!

Итак, я подумал, что было бы полезно обсудить несколько основных моментов, которые вы должны учитывать при принятии решения о создании или покупке верстака, и я выскажу свое мнение по каждому из них.

Стоимость

Это может быть сложнее всего из-за большой региональной изменчивости материальных затрат.Быстрый неофициальный опрос плотников, пишущих в Твиттере из Южной Калифорнии в Квебек, Канада, показывает, что твердый клен стоит от 4 до 10 долларов за дощатый фут! Для некоторых есть более дешевые варианты, например, одобренная Шварцем южная желтая сосна. Это может быть доступно в любой аптеке на востоке, но для остальной части страны нашими стандартными строительными материалами будут либо сосна, либо пихта Дугласа. И, честно говоря, я не ставлю никого из них рядом с чем-то, на что рассчитываю, чтобы выдержать побои и остаться на месте.Так что просто нечестно делать однозначное заявление о том, что строительство скамейки дешевле. Для некоторых это просто не так.

Но имейте в виду, что готовые верстаки хорошего качества будут стоить дорого. Маленький парень слева из Grizzly стоит всего 275 долларов. Неплохая цена, правда? Но я гарантирую вам, что если вы действительно ПОЛЬЗУЕТЕСЬ этой скамейкой какое-то время, вы быстро возненавидите ее за ее дешевые тиски и тупые куриные ножки. Посмотрите на модель Laguna посередине. Теперь поговорим! Прочная конструкция, качественные тиски и даже немного места для хранения вещей.При цене 1300 долларов мы начинаем приобретать качественный рабочий стол. И посмотрите на Lie-Nielsen Roubo справа. Этот верстак при цене 3500 долларов удовлетворит вас так, как может удовлетворить только французское разнообразие! Для многих (если не для большинства) деревообработка — хобби. Это означает, что это место, куда вы направляете свой располагаемый доход. Так что, если у вас есть бюджет на одну из этих высококачественных готовых скамеек, я говорю вам всю силу!

Удобство

Без сомнения, купить верстак будет удобнее, чем его построить.Но учтите тот факт, что если вы купите дешевый верстак, вы вполне можете потратить целую кучу времени на ремонт, замену и усиление вещей только для того, чтобы скамейку можно было использовать. А это ведь не очень удобно? Помните, что стиль верстака может существенно повлиять на его функциональность. Поэтому, когда вы покупаете один, вы в значительной степени придерживаетесь того стиля, который вы приобрели. Изменение и настройка могут оказаться трудными.

Повышение квалификации

Да, это правда. Изготовление верстака требует определенных навыков.Я построил свой около 6 лет назад и с тех пор немного поработал по дереву. Но знаете ли вы, когда в последний раз я собирал и расплющивал столешницу из массива дерева размером 65 на 24 дюйма? Когда я построил свой верстак. И когда я в последний раз создавал огромные 5-дюймовые длинные шипы? Когда я построил свой верстак! Как насчет того, когда я в последний раз обернул твердый верх гигантской деревянной плитой 8/4? Когда я построил свой верстак !! А как насчет установки большого оборудования, такого как двухвинтовые тиски Veritas? Да вы догадались, когда я построил свой верстак !!!! Так что, хотя это хорошие навыки, которые нужно иметь за плечами, если вы не планируете строить много больших скамеек, я не уверен, что эти навыки чрезвычайно востребованы.Позвольте мне объяснить это простым языком: на мой взгляд, сборка верстаков дает вам все навыки, необходимые для создания большего количества верстаков. И хотя в рамках этого процесса содержатся некоторые ценные методы и уроки, это вещи, которые можно изучить и применить на практике в контексте обычных проектов по деревообработке. За время, необходимое для постройки скамейки, я мог бы построить пару проектов. Проекты, которые действительно содержат практические приемы и навыки, которые я буду часто использовать в своей работе.

Настройка

Одна из замечательных особенностей создания собственной скамейки — это то, что вы можете настроить ее в соответствии со своими потребностями и вкусами. Подумайте обо всех возможностях удержания работы! Честно говоря, это ошеломляет, и вы можете сходить с ума, просто пытаясь решить, что поставить на скамейку запасных. Но если вы сделаете это относительно простым, вы всегда сможете добавить новые функции в будущем. Когда вы покупаете коммерческую скамью, это будет намного сложнее. Так что, если вы тратите большие деньги, сделайте себе одолжение и убедитесь, что вы абсолютно уверены в том, какой стиль скамьи вам нужен.

Когда доходит до дела, это очень личное решение. Никто не может сказать вам, что вам подходит. Но если вы все еще в затруднении, вот несколько советов, основанных на работе плотника на определенном этапе его / ее карьеры.

Для новичков

Вы только начинаете. Невозможно предугадать все, что вам потребуется от рабочего места. Если ваш верстак построен правильно, он может прослужить вам буквально всю жизнь. Так что приверженность одному дизайну на столь раннем этапе роста просто не имеет смысла.И не говоря уже о том, что у вас, вероятно, даже нет импровизированного верстака, на котором можно было бы построить свой новый верстак. Это курица и яйцо. Мой совет? ИДТИ ДЕШЕВО! Возьмите пару листов фанеры и несколько листов 2х4 и соорудите скамейку. Черт возьми, я знаю многих людей, которые используют дверь со сплошным сердечником в качестве столешницы с отличными результатами! Добавьте несколько тисков и собачьих отверстий и приступайте к работе. Вам действительно нужно какое-то время поработать на скамейке, прежде чем вы точно узнаете, что вам нужно от нее. В кратчайшие сроки вы начнете определять то, что, по вашему мнению, было бы в вашей самодельной скамейке.И имейте в виду, что ваши предпочтения в отношении инструментов также будут меняться со временем, поэтому, честно говоря, чем дольше вы будете откладывать сборку / покупку конечного продукта, тем лучше.

Для опытных

Так что, возможно, вы уже построили несколько скамеек в свое время, и это уже не вопрос навыков и опыта. Вы точно знаете, что вам нужно, и задаетесь вопросом, можно ли получить это на заранее изготовленной скамейке. Что ж, если деньги не имеют значения, вы обязательно найдете подходящую скамейку.Но будьте готовы платить через нос! Если у вас более скромный доход, я просто не знаю, найдете ли вы то, что ищете, в готовой скамейке, учитывая уровень настройки, который потребуется большинству опытных плотников.

Компромисс

Итак, вот мое предложение, основанное на комментарии Майка Печока на Facebook на днях. Идите по гибридному маршруту! Я знаю, что для меня построение вершины, вероятно, наименее приятная часть процесса построения скамейки. Так почему бы не купить готовую верхушку из цельного клена и не построить остальное? Базу будет относительно легко построить, и на ней будет происходить большая часть настройки.У вас все еще есть возможность добавить хранилище, толстую юбку 8/4, любой тип тисков, который вы хотите, выдвижной мертвец, собачьи норы и этот список можно продолжить. Не могу сказать, что это действительно экономит вам кучу денег, но для меня дело не в деньгах. У меня просто нет желания иметь дело с тяжелыми бревнами, используемыми для изготовления столешницы верстака из цельного дерева. Назовите меня ленивым … но я знаю, что я здесь не один. Если вы ищете источник для столешниц из твердого клена, взгляните на них.

Выкиньте из головы, что строительство верстака — это своего рода «проход».Верстак — это не более чем инструмент (ну, я думаю, более точным термином было бы приспособление). Как и другие инструменты, приспособления и приспособления в наших магазинах, некоторые люди предпочитают покупать их, а некоторые — строить. Если вы относитесь к тому типу людей, которые любят строить своими руками рубанки, нарезать сани и использовать множество приспособлений, которые мы используем, плотники, то вы, вероятно, не из тех, кто даже не подумает о покупке скамейки. Я попадаю где-то посередине. Некоторые вещи я люблю делать, некоторые предпочитаю покупать.Покупка скамейки не принесет мне того, чего я хочу, а ее постройка вызывает боль в спине. Вот почему эта гибридная концепция мне очень нравится.

Я сомневаюсь, что решил здесь чью-то дилемму, но, возможно, я дал вам пищу для размышлений. И прежде чем что-то построить или купить, сделайте себе одолжение и прочтите книгу Криса Шварца «Верстаки». Он отлично объясняет, какими функциями должна обладать хорошая скамейка запасных, и, самое главное, ПОЧЕМУ. Это ценная информация, если в вашем будущем появится новый верстак! И просто к сведению, используйте код купона WoodWhisperer20ww, и вы получите 20% скидку при покупке книги.

Столярный станок для печенья можно использовать практически для всего

Это первая из двух частей серии для печенья . В этой статье приведены инструкции по использованию устройства для изготовления печенья, а также советы по настройке машины, выбору печенья правильного размера, правильным методам склеивания и многому другому. Мастера по дереву знают, что существует множество способов соединения двух деревянных частей вместе. Главное — выбрать подходящий стык для конкретного приложения. Иногда проект может подвергаться сильному стрессу в течение всего срока службы (обеденный стул, табурет и т. Д.), и в таких условиях вы можете использовать промышленную прочность врезных и шипованных столярных изделий, шипов или других прочных механических соединений. В других случаях вы можете сделать сами столярные изделия демонстрационной частью проекта, и в этом случае вы можете выбрать вневременную красоту и симметрию ласточкин хвоста или суставов пальцев. Но иногда вам нужен быстрый, простой и достаточно прочный метод столярных работ для легких и средних нагрузок. В таких ситуациях я обычно обращаюсь к своему паяльнику.Я считаю, что бисквитный шов отлично подходит для ящиков, ящиков, корпусов шкафов, лицевых рам, митров, окантовки кромок и в качестве легкого заменителя врезных и шиповых столярных изделий.

Ничто не сравнится с бисквитными столярными изделиями, когда речь идет о быстрой и простой обработке стыков по дереву. Просто сделайте прорези в сопрягаемых деталях, нанесите клей, положите печенье на место, соберите, закрепите и готово. Примерно за минуту ваш стык будет идеально выровнен, достаточно прочен для многих применений, а горизонтальное пространство для маневра, предусмотренное в стыке (как показано на рисунке смещенными центральными метками печенья), позволяет легко вносить корректировки во время сборки, как раз тогда, когда другие виды столярных изделий оставляют вас на высоте и сухости.

В этом руководстве я рассмотрю некоторые приложения для столярных работ, в которых можно использовать печенье. Чтобы сделать это упражнение в реальном мире, я объединю все примеры столярных изделий в простой мини-книжный шкаф, используя соединения печенья для каждого стыка в проекте, включая сборку лицевой рамы, конструкцию каркаса с подголовниками, кромочные ленты для полку, прикрепив полку к тушке, и, наконец, прикрепив лицевую раму к тушке. Цель здесь не в том, чтобы предоставить план этого книжного шкафа (вы можете найти полную схему книжного шкафа здесь, если вам интересно), а скорее для иллюстрации нескольких практических приложений и обеспечения контекста для столярных изделий, обсуждаемых повсюду.

Прежде чем приступить к сборке, давайте поговорим о некоторых передовых методах работы с инструментом для соединения печенья

Сначала проверьте глубину резания. Прежде чем мы начнем, давайте настроим устройство для формования печенья, чтобы убедиться, что оно хорошо нам пригодится во время проекта. При правильной регулировке устройство для стыковки печенья прорежет щель на 1/32 дюйма глубже, чем половина ширины вашего печенья. Дополнительные 1/32 дюйма обеспечивают небольшое пространство для маневра, а также место для клея. Если он установлен слишком глубоко, печенье будет слишком глубоко врезаться в один кусок и не будет обеспечивать требуемую удерживающую способность.Если он установлен слишком мелким, печенье не поместится. Вы заметите последнее состояние при сухой посадке, но первое не заметите, пока соединение не выйдет из строя.

Лучший способ проверить это — сделать прорезь в куске древесины. Затем вставьте бисквит в прорезь, осторожно постукивая по нему, пока он не упадет. Затем острым карандашом нарисуйте линию поперек печенья в том месте, где оно встречается с доской для обрезков. Далее снимаем бисквит, вставляем противоположный край в прорезь и проводим еще одну линию.

Ваша первая линия должна быть спрятана в прорези для печенья, и если это не так, вам нужно будет отрегулировать ее для более глубокого разреза. Снимите бисквит и измерьте расстояние между линиями. Если оно составляет примерно 1/16 дюйма, вы готовы начать фрезерование прорезей для печенья. Если нет, обратитесь к руководству пользователя, чтобы получить инструкции по настройке глубины резания на вашей конкретной машине. Также убедитесь, что ваше ограждение находится под прямым углом к лицевой стороне машины, когда оно установлено под углом 90 градусов, так как неквадратное положение может вызвать неровность в прорези для печенья.

Несколько слов о склейке. При использовании печенья важно нанести достаточное количество клея на шов, потому что печенье впитывает клей, что вызывает его разбухание и обеспечивает некоторую удерживающую способность и точность выравнивания. Если вам не удастся нанести достаточное количество клея на стык, вы можете получить стык, который подвержен поломкам и плохому выравниванию. Есть несколько способов нанести достаточное количество клея на стык. Вы можете просто надеть кончик бутылки с клеем на прорезь и выдавить клей, но это может быть немного неровно и неровно.Вы можете купить специальный флакон с клеем, который вставляется в прорезь для клея и доставляет идеальную порцию клея в прорезь. Я попробовал это, и это сработало, но со временем я решил, что не хочу поддерживать этот специальный баллончик с клеем, который использовался только изредка. Итак, решение, на котором я остановился, — это использовать кисть для флюса (которую можно купить в любом домашнем центре, строительном или специализированном магазине для деревообработки) и обычную бутылку клея. Кисть для флюса равномерно распределяет клей в прорези, нанося его на стены, где можно покрыть печенье.Я также наношу немного клея на каждую сторону печенья, чтобы обеспечить хорошее покрытие. Вот компромисс: слишком много клея — и у вас на руках беспорядок. Слишком мало клея, и у вас не хватает стыка, и, что не менее плохо, клей может схватываться во время склеивания так быстро, что вы теряете способность вносить боковые поправки. Это происходит очень быстро, поэтому я обычно выбираю немного больше клея, который дает прочное соединение и обеспечивает больше открытого времени во время сборки. Я также выбираю клей с немного большим открытым временем для сборки печенья, особенно для сложной сборки.Как бы мне ни не нравилось чистить клей, я знаю, что категорически не хочу выбрасывать проект из-за того, что соединение не удалось, или из-за того, что он слишком быстро затвердел во время склеивания, и я не мог получить что-то квадратное или правильно выровненное.

Выберите правильный размер печенья. Практическое правило здесь простое; используйте печенье максимально большого размера. Чаще всего я использую самый большой обычный размер; №20 (1 ″ x 2–3 / 8 ″). Иногда, если я работаю с более тонким или более узким материалом, я уменьшаюсь до # 10 (3/4 ″ x 2-1 / 8 ″) или # 0 (5/8 ″ x 1-3 / 4 ″).Для самых мелких стыков я иногда буду использовать печенье FF (FaceFrame) (1/2 ″ x 1-11 / 64 ″), которое отлично подходит для рамок для картин, небольших коробок или рамок для лица, поскольку мы будем использовать их в этой статье. Большинство столярных изделий подходят для трех наиболее распространенных размеров; №20, №10 и №0. Некоторые также прорежут прорезь для печенья FF, но потребуется смена лезвия, поскольку профиль для печенья FF более круглый, чем в форме футбольного мяча, и для этого требуется лезвие гораздо меньшего диаметра. Если бисквит №20 не полностью помещается в суставе, вы можете обрезать часть бисквита, которая будет выступать из сустава, если эта область не будет видна.Например, это может быть возможно для лицевых рам меньшего размера, если они будут окрашены (и, следовательно, скрыты с помощью наполнителя), или на узком каркасе, который будет закрыт лицевым каркасом. Это придает дополнительную прочность за счет более глубокого механического соединения внутри соединения.

Использование ограждения. Некоторые приложения требуют использования ограждения, а другие — нет. Я предпочитаю использовать базу Кромочной (в отношении скамьи или заготовки) чаще, чем забор в качестве опорной поверхности.Я считаю, что этот подход дает мне прочную, надежную регистрацию, когда я обнаруживаю, что иногда испытываю небольшое раскачивание при использовании ограждения, и это меняет положение сустава настолько, что сводит меня с ума во время склеивания. Другие плотники предпочитают использовать забор в большинстве столярных работ. Выбор за вами, но при использовании ограждения важно обеспечить полное сцепление ограждения с заготовкой, чтобы избежать проблем в дальнейшем в вашем проекте.

Обратите внимание, что работа плотно прижата к верстаку, освобождая обе руки для управления столяром.Когда вы начнете готовиться к резке, начните с осторожного позиционирования соединителя для печенья так, чтобы он совпадал с отметкой размещения печенья. Начните с рукоятки высоко и кончика упора на заготовке. Медленно опускайте ручку, пока не почувствуете, что упор плотно прилегает к заготовке. Как только вы добьетесь надежной фиксации соединителя для печенья и ограждения, найдите фиксатор на решетке для соединения для бисквита (у большинства он есть), плотно поместите большой палец на фиксатор и отпустите ручку, чтобы соединитель для бисквитного соединения «опустился на дно» на заготовке.Этот дополнительный шаг — еще одна проверка, чтобы убедиться, что вы правильно расположили инструмент относительно обрабатываемой детали. Затем снова возьмитесь за ручку и медленно включите выключатель питания с едва достаточным усилием. Визуально осмотрите упор, чтобы убедиться, что он по-прежнему плотно прилегает к обрабатываемой детали. Затем медленно и ровным движением погрузите резак в материал, стараясь не раскачивать инструмент при входе или выходе из разреза. Первые пару раз, когда вы сделаете это, вам нужно будет потренироваться на обрезке материала, перемещая его в это положение и выходя из него, прежде чем делать надрезы, чтобы вы могли почувствовать разницу.После того, как у вас появится некоторый опыт, это станет вашей второй натурой. Помните, что столярка из печенья выполняется достаточно быстро, поэтому не торопитесь во время погружения, и прорези для печенья будут правильно расположены в заготовке. Если вы поспешите сюда, у вас будет гораздо больше времени, чтобы исправить это позже.

Соединительные митры. Столярные изделия из печенья — это простой способ укрепить и выровнять косые стыки, что может оказаться сложным и неудобным при использовании других методов. Это область, в которой мастера по изготовлению печенья различаются по своим способностям.Некоторые обеспечивают забор, который поворачивается от 0 до 90 градусов, в то время как другие фактически наклоняются вперед более чем на 90 градусов, вплоть до 135 градусов. В любом случае внимательно проверьте положение прорези для печенья на митре, чтобы убедиться, что резак не пробьет наружную поверхность куска.

С помощью устройства для стыковки печенья, которое поворачивается максимум на 90 градусов, вы установите упор на 45 градусов и ориентируетесь на внутреннюю (более короткую) поверхность скошенной заготовки.С этим типом упора сложно правильно настроить перед резкой, потому что инструмент имеет тенденцию легко соскальзывать с нужного места, и становится сложно установить и удерживать правильное положение. Но с практикой это, безусловно, можно сделать. Следуйте шагам, описанным ранее для общего использования упора, и обратите особое внимание на то, чтобы поверхность стыковочного устройства для печенья была заподлицо с скошенной поверхностью на заготовке, и очень медленно погрузитесь в разрез!

Для заборов для фуганка, которые поворачиваются на 135 градусов, в этом положении легче фрезеровать пазы для угловых швов.Для этого установите забор под углом 135 градусов и поместите забор на внешней (более длинной) поверхности скошенной детали. При такой настройке гораздо проще установить инструмент в правильное положение, поскольку конфигурация упора почти требует правильной настройки. Тем не менее, убедитесь, что упор прилегает заподлицо с обрабатываемой деталью, а поверхность соединителя печенья плотно прилегает к скошенной поверхности перед медленным погружением.

Когда использовать печенье. Это была, мягко говоря, очень обсуждаемая тема.Ответы варьируются от «Не используйте их вообще, потому что они не добавляют силы ни в какой ситуации» до «Они хороши почти во всех приложениях». Я читал несколько исследований «испытаний на пытки», в которых печенье помещается в нижний предел диапазона прочности суставов по сравнению с пазами и шипами, дадо, коленочными суставами и т. Д., И я не оспариваю ни одно из этих исследований. Когда я рассматриваю печенье по сравнению с другими типами суставов, я задаю себе вопрос: достаточно ли прочны клей и печенье для конкретного применения.Если я знаю, что конкретный сустав будет подвергаться сильным пыткам, например сустав ноги / носилки на большом столе или стуле, я буду использовать для этого приложения более тяжелые столярные изделия. Но для акцентных столов, небольших коробок, корпусов шкафов и т. Д. Я без колебаний включил в проект столярные изделия из печенья. Иногда я буду расширять границы и использовать бисквитные столярные изделия для некоторых соединений с высокими напряжениями, если я могу укрепить соединение с помощью дополнительных средств.

В качестве примера расширения границ на изображенной скамейке для пианино я использовал печенье, чтобы прикрепить фартук к ножкам, но я укрепил его с помощью угловых блоков сверху и приклеенного слоя балтийской березы толщиной 1/2 дюйма для поддержки тяжелых книга нагрузки и минимизация стеллажей.С таким усилением (которое я бы также сделал, если бы использовал столярные изделия с пазом и шипом), печенье не испытывает большой нагрузки. Я испытал этот стенд с большей нагрузкой, чем он когда-либо видел при нормальном использовании, и не заметил никаких признаков напряжения во время этого процесса. Он также отлично держался благодаря ежедневному использованию тремя пианистами в доме, включая регулярные дуэты.

В конечном счете, здесь нет однозначного ответа, и вам придется решать для себя от проекта к проекту.Если вас беспокоит конкретное приложение, лучше не использовать печенье и вместо этого выбрать более тяжелый подход, чтобы вы могли лучше спать. Но как только вы приобретете некоторый опыт работы с бисквитными столярными изделиями, вы сможете четко понимать, когда их использовать. Вы можете обнаружить, что включаете их в проекты больше, чем думаете. Я использую их регулярно уже более десяти лет, и у меня никогда не было совместных неудач, и я никогда не видел ни одной неудачи в сценарии, выходящем за рамки опубликованного совместного теста на пытки.Я не говорю, что этого НЕ МОЖЕТ произойти, я просто говорю, что никогда не испытывал этого или даже не встречал этого «в дикой природе».