- Монолитный арболит своими руками: состав и пропорции замеса

- Арболитовые блоки своими руками: технология производства, недостатки, отзывы

- Состав смеси и пропорции для арболитовых блоков

- Арболитовые блоки своими руками — технология

- Изготовление арболита своими руками: технология производства и самостоятельные работы

- Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

- технология производства, состав и оборудование

- состав и пропорции, как изготовить с помощью формы в домашних условиях, видео

Монолитный арболит своими руками: состав и пропорции замеса

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

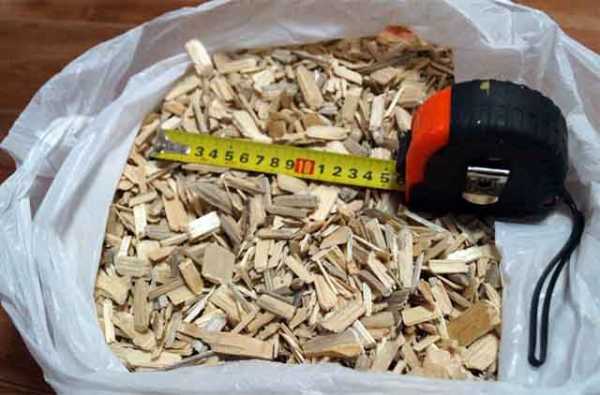

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

В качестве цемента выступает портландцемент марок М400, М500 (европейские марки: CEM I 32,5, CEM I 42,5, CEM II/A 32,5, CEM II/A 42,5, CEM III 32,5).

Пропорции минеральной добавки

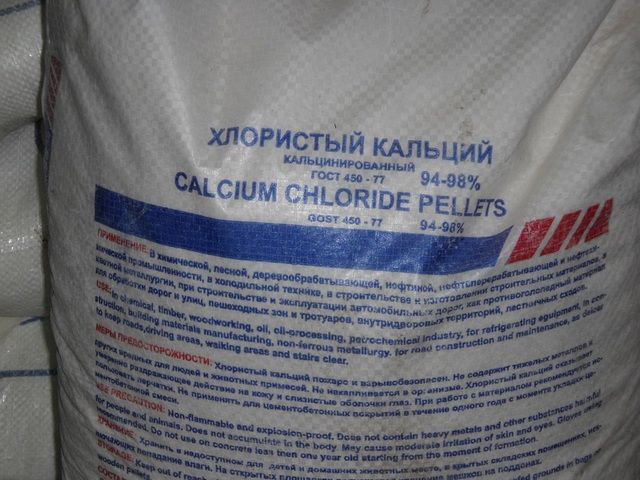

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь. Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

stavba.ru

Арболитовые блоки своими руками: технология производства, недостатки, отзывы

Древобетонные, иначе — арболитовые блоки, настолько привлекательны по характеристикам, что желание народных умельцев делать их своими руками вполне понятно. Но так ли хорош этот строительный материал, как об этом вещает реклама, и возможно ли наладить его производство в домашних условиях? Для прояснения ситуации предлагаем подробно рассмотреть, что такое арболит, изучить его свойства, технологию изготовления и отзывы застройщиков.

Что такое древобетон

Данный стройматериал относится к легким бетонам с крупноячеистой структурой и древесным наполнителем. Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

- деревянная щепа строго нормируемых размеров;

- химические вещества – глинозем сернокислый, известь, жидкое стекло, хлорид кальция;

- цемент М400—500;

- вода.

Примечание. Химически активные добавки призваны нейтрализовать воздействие органических веществ (сахаров), содержащихся в дереве, на адгезию цемента с наполнителем.

Чтобы получить древобетон нормативной прочности, длина щепок в растворе не должна превышать 25 мм, а ширина — лежать в пределах от 5 до 10 мм при толщине до 5 мм. Для приготовления арболита нельзя применять опилки, стружку и другую органику – солому или камыш. Кстати, опилкобетон – это тоже кардинально другой материал с отличными свойствами.

Технические характеристики

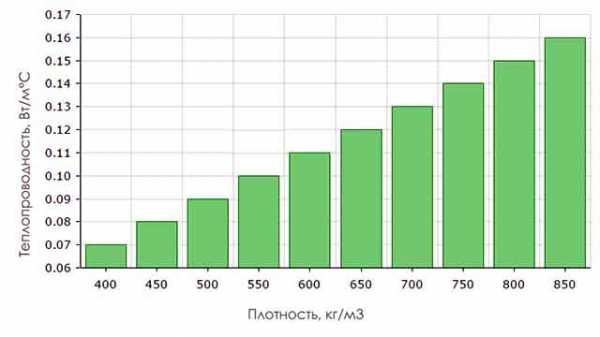

Выпускаемые на заводе арболитовые блоки и армированные панели делятся на 2 группы – конструкционные и теплоизоляционные. Первые имеют плотность 550—850 кг/м³ и применяются для строительства несущих стен. Вторые, с плотностью 300—500 кг/м³, пригодны лишь для утепления готовых конструкций, поскольку не обладают требуемой несущей способностью. Существенный параметр древобетона – теплопроводность – также возрастает вместе с удельной массой, что отражено на диаграмме:

Остальные характеристики арболита выглядят так:

- Прочность на сжатие зависит от плотности и соответствует маркам бетона от М5 до М50. Модуль упругости составляет около 2000 МПа, а прочность на изгибание – до 1 МПа. Это значит, что монолитные блоки не трескаются при больших нагрузках и после сдавливания стремятся вернуть первоначальную форму.

- Водопоглощение стройматериала – до 85%. На практике струя воды может пропитать стеновую панель насквозь, но потом довольно быстро стекает, после чего древобетон успешно высыхает.

- По стойкости к воздействию огня материал относится к группе Г1 – трудногорючие. Воспламеняется он тоже весьма неохотно.

- Монолитные и пустотелые арболитовые изделия одинаково хорошо пропускают пар, что способствует выводу излишков влаги из здания сквозь наружные стены.

Что касается звукоизоляционных свойств, то арболит поглощает шум гораздо лучше традиционных материалов – кирпича, дерева и газобетона.

Технология производства

В заводских условиях технологический процесс изготовления арболитовых изделий протекает следующим образом:

- Отходы деревообработки измельчаются до нужного размера в дробилке и очищаются от коры и листьев, чье содержание в сырье не должно превышать 10%.

- Вода смешивается с химическими компонентами в нужных пропорциях, зависящих от породы древесины. Например, для лиственницы необходимо вдвое большее количество минерализаторов на куб объема, чем для ели и сосны.

- Щепа направляется в бетономешалку принудительного действия, где смешивается с подготовленной водой, нагретой до температуры 15 °С.

- К смеси добавляется цемент М400 и перемешивается в течение 20 минут, после чего заливается в формы. Укладка производится ручным способом либо с помощью вибропресса.

- Опалубка снимается с изделий сразу после формования, далее они поступают на сушку.

Справка. Некоторые производители практикуют подрезку блоков на специальном станке, дабы придать им четкую геометрическую форму.

Отметим, что при формовании арболитовых изделий сырье не подвергается прессованию, а только вибрации. Различные показатели плотности блоков и плит достигаются за счет изменения концентрации и размеров щепок в первичном растворе.

Производственная линия по изготовлению арболита

Плюсы и минусы материала

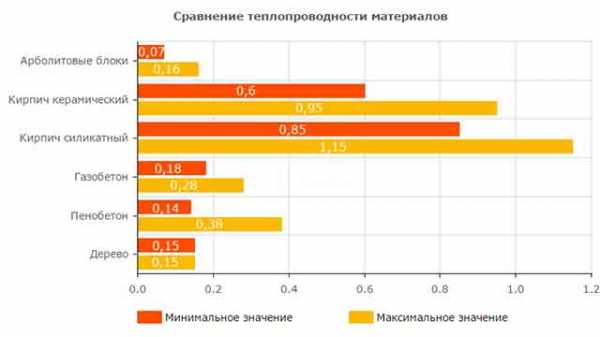

По теплоизоляционным свойствам древобетон сравним с другими современными стройматериалами, что отражено на следующей диаграмме:

Помимо низкой теплопроводности, арболит имеет и другие преимущества. Они состоят в следующем:

- небольшой вес, способствующий облегчению перегрузки и монтажа изделий;

- благодаря хорошим звукоизоляционным показателям арболитовые конструкции эффективно защищают помещения от проникновения внешнего шума;

- экологичность;

- высокая прочность и упругость, препятствующая растрескиванию от статических и ударных нагрузок;

- ячеистая структура позволяет свободно проникать водяному пару, то есть, материал «дышит»;

- пористая поверхность блоков и состав смеси дают возможность использовать любые разновидности наружной и внутренней облицовки.

Вдобавок стоит отметить легкость обработки древобетона ручными и механическими пилами, что важно при возведении стен и подрезке элементов. И последняя положительная особенность: в арболитовых изделиях без пустот (в виде монолита) отлично держатся гвозди, обычные дюбели и саморезы, а это снижает стоимость крепления разнообразных предметов интерьера и установки полок по сравнению с пеноблоком и газобетоном.

Теперь о недостатках, коих у арболита тоже немало:

- Конструкции из древобетона нуждаются в защите от попадания влаги с наружной стороны, поэтому их надо оштукатуривать либо обшивать водонепроницаемыми материалами с устройством вентилируемого зазора.

- Из-за нечеткой геометрии блоков повышается расход штукатурки при отделочных работах;

- В торговой сети продается много низкокачественных изделий, не соответствующих ГОСТу. Недобросовестные производители зачастую не соблюдают требования к размерам щепы и сыплют в раствор все подряд, поскольку не располагают калибровочным оборудованием.

Перечисленные недостатки не слишком существенны и вполне преодолимы. Главный отрицательный момент – цена арболита. Если вы поинтересуетесь, сколько стоит тот же газобетон, то обнаружите разницу 40—60% в пользу последнего.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

Совет. Чтобы арболит, сделанный своими руками, обладал свойствами заводских изделий, сырье нужно освободить от мелкой фракции (опилок), трухи и коры.

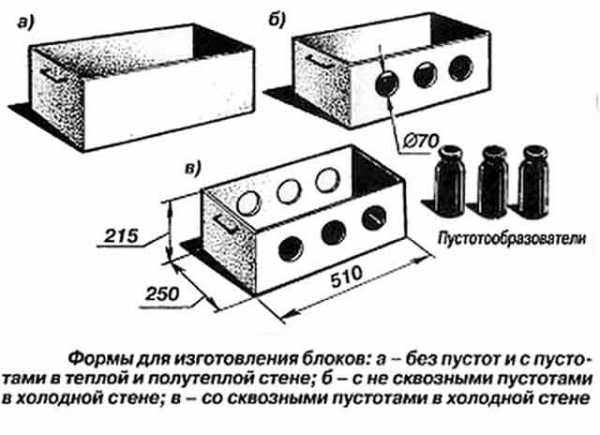

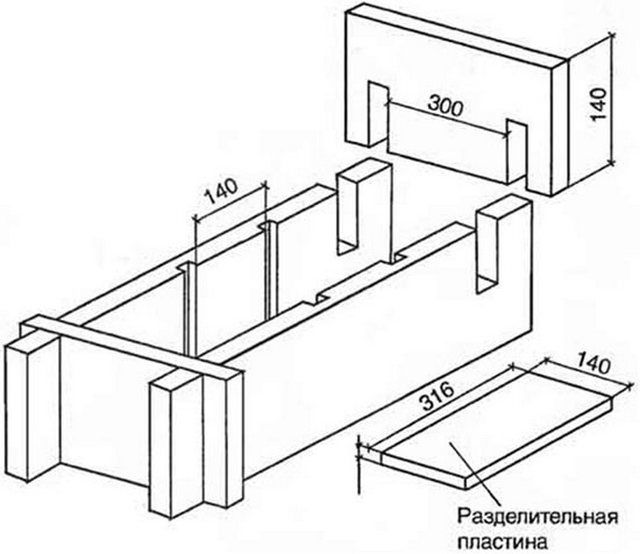

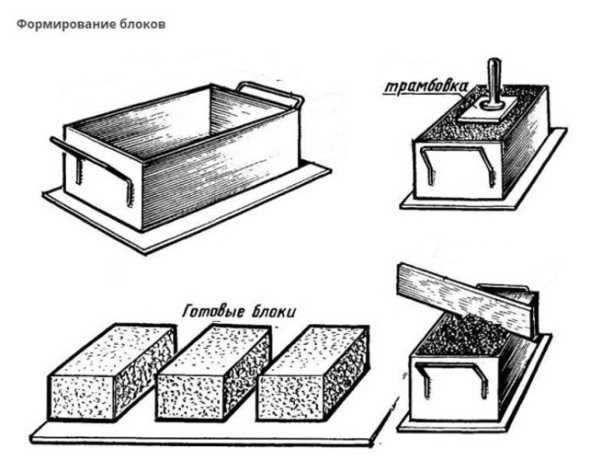

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

Примечание. Пропорции цемента и щепок указаны по массе (в килограммах), а не по объему. Для воды это не имеет значения, поскольку 1 литр весит 1 кг.

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Дальше мы предлагаем ознакомиться с отзывами застройщиков, использовавших арболит в различных формах выпуска:

Андрей, г. Красногорск, Российская Федерация.

Свой одноэтажный дом 11 х 15,6 м построил из монолитного арболита, который готовили из щепы прямо на площадке, раствор сразу заливали в опалубку. По окончании сдал в лабораторию несколько образцов, взятых из стен в разных местах, результатами доволен. Судите сами: плотность от 370 до 455 кг/м³, прочность – 1,1—1,7 МПа. Из химии применялся сернокислый глинозем.

Валерий, пгт. Балаклея, Украина.

Купил специальный станок с вибрацией и сделал первую партию блоков из щепы. Для начала рецепт взял из интернета, использовал цемент М400. Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Анастасия, г. Ижевск, РФ.

Три года назад муж решил строить дом в 1 этаж из древобетонных блоков, арболитовых, то бишь. Что и было исполнено: несущие стены из этого материала, а снаружи – красивый кирпич «Фагот», фундамент – лента. В прошлом году заселились и сразу заметила – влажности нет нигде, сухо, дышится легко. Рекомендую.

Владимир, г. Витебск, Республика Беларусь.

Вместе со свояком слепили из щепок и стружки 3 блока на пробу без всяких вибраторов. Правда, добавили в раствор песка, хотя в рецептах из интернета он не значится. После отвердения подвергли полевым испытаниям и решили строить из них дом, поскольку изделия получились поразительно крепкие. Правда, самому делать арболит слишком дорого выходит из-за потерь времени. Буду искать качественный заводской материал.

Заключение

В целом арболитовые изделия оставляют о себе положительное впечатление, даже если изготовлены кустарным способом. Застройщикам, не стесненным сроками, есть смысл заниматься заготовкой блоков у себя дома при условии, что найдется подходящее по качеству сырье. Также производство данного материала остается хорошей идеей для бизнеса где-нибудь по соседству с деревообрабатывающим предприятием.

qustu.com

Состав смеси и пропорции для арболитовых блоков

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно – знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок – из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

Предупреждение! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Важно! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

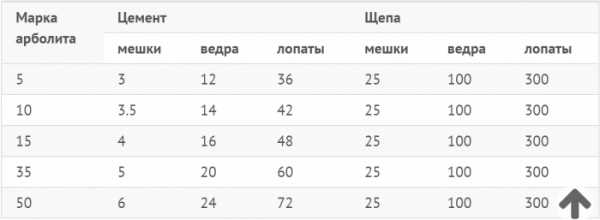

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

bouw.ru

Арболитовые блоки своими руками — технология

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими руками

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Содержание статьи

Что такое арболит, и каковы его основные преимущества

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболита

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ, постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Мини-линия для производства арболитовых блоков

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

Дом, возведенный из арболита, не боится никаких морозов

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

Легкость материала значительно упрощает процесс строительства и уменьшает нагрузки на фундамент

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

Арболитовые блоки легко поддаются любой обработке

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Древесная щепа для производства арболита

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армировать

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Один из вариантов разборных форм для производства арболитовых блоков

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Подобный вибростенд для формовки можно изготовить и самостоятельно

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовки

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболита

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условиях

Грамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

Читайте также интересную информацию, строительство дома из пеноблоков своими руками, в нашей новой статье.

stroyday.ru

Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

strport.ru

технология производства, состав и оборудование

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самому

Данные блоки возможно сделать самомуИсторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.

Некоторые производители продают некачественный материал

Некоторые производители продают некачественный материалПреимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Для изготовления блоков потребуются инструменты, например, бетономешалка

Для изготовления блоков потребуются инструменты, например, бетономешалкаСразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

‘; blockSettingArray[0][«setting_type»] = 1; blockSettingArray[0][«element»] = «h2»; blockSettingArray[0][«elementPosition»] = 1; blockSettingArray[0][«elementPlace»] = 1; blockSettingArray[4] = []; blockSettingArray[4][«minSymbols»] = 0; blockSettingArray[4][«minHeaders»] = 0; blockSettingArray[4][«text»] = ‘

‘; blockSettingArray[4][«setting_type»] = 5; blockSettingArray[8] = []; blockSettingArray[8][«minSymbols»] = 0; blockSettingArray[8][«minHeaders»] = 0; blockSettingArray[8][«text»] = ‘

‘; blockSettingArray[8][«setting_type»] = 1; blockSettingArray[8][«element»] = «h3»; blockSettingArray[8][«elementPosition»] = 1; blockSettingArray[8][«elementPlace»] = 4; blockSettingArray[9] = []; blockSettingArray[9][«minSymbols»] = 0; blockSettingArray[9][«minHeaders»] = 0; blockSettingArray[9][«text»] = ‘

‘; blockSettingArray[9][«setting_type»] = 6; blockSettingArray[9][«elementPlace»] = 90; var jsInputerLaunch = 15;

kaminguru.com

состав и пропорции, как изготовить с помощью формы в домашних условиях, видео

Когда речь заходит о надёжных, экономичных и недорогих строительных материалах, одними из первых вспоминаются арболитовые блоки. Из них получаются тёплые и удобные дома. Они изготавливаются из доступного дешёвого сырья. К тому же арболитовые блоки можно сделать своими руками, не переплачивая за готовые изделия промышленного производства.

Свойства и область применения арболитовых блоков

Арболитовые блоки — стеновой материал группы лёгких бетонов, применяемый в малоэтажном (до 3-х этажей) строительстве. Их стандартный размер 200х300х500 мм. Большинство производителей предлагаю более широкую линейку типоразмеров. Из арболитовых блоков строят жилые дома, малоэтажные коммерческие здания, технические строения, хозяйственные постройки.

Из арболитовых блоков строят жилые дома, коммерческие и технические здания, хозяйственные постройки

У арболита, как строительного материала, огромное количество преимуществ:

- Низкая теплопроводность;

- Минимальная звукопроницаемость;

- Высокая паропроницаемость;

- Биологическая стойкость;

- Пожаробезопасность;

- Малый вес;

- Удобный формат;

- Экологичность;

- Экономность и лёгкость монтажа;

- Долговечность;

- Низкая стоимость.

Малый вес и удобный формат арболитовых блоков позволяют экономить время и трудозатраты строителей

При грамотном изготовлении и применении арболитовых блоков вы добьётесь экономии сразу по нескольким статьям расходов: облегчённый фундамент, отсутствие дополнительной теплоизоляции, сокращение затрат на отопление, минимум отходов при строительстве.

К недостаткам стройматериала стоит отнести:

- Необходимость в оштукатуривании стен, защите от воды.

- Необходимость в использовании специальных кладочных составов – «тёплых» перлитовых растворов.

- Возможность использования только «дышащих» отделочных материалов.

- Расход времени на изготовление достаточного количества изделий.

- Риск повреждения некачественных блоков грызунами.

Стены из арболитовых блоков следует оштукатуривать, чтобы защитить от воды

Защитить постройку от нападений мышей и крыс можно заливкой высокого фундамента (0,5 м над уровнем грунта) либо армированием штукатурки металлической сеткой.

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся следующие составляющие:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Требования к размеру древесной щепы по ГОСТу — длина до 25 мм, ширина 5–10 мм, толщина 3–5 мм

Вы можете взять щепу другого размера, стружку, опилки. Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Опыт показывает, что наиболее прочный арболитовый блок получается из наполнителя удлинённой игольчатой формы.

Обычно сырьём служит чистая древесина сосны и ели, иногда лиственные породы. Щепа составляет 80–90% от общего объёма, поэтому материал часто называют древобетоном.

Арболитовый блок на 80–90% состоит из древесины, поэтому его легко распилить бензопилой

Древесина хорошо высушена — влажность не более 23%. Допускается включение коры и обзола до 10%. Нежелательно включение листьев, хвои, соломы.

В подборе наполнителя исходите из назначения будущей постройки. Если вы намерены строить жилой дом, качество сырья имеет первостепенное значение. Стеновой материал для хозяйственных построек можно сделать из третьесортного сырья, с включением любых растительных отходов. Их нужно будет лишь измельчить и хорошо высушить.

Химическая добавка необходима для минерализации щепы — нейтрализации сахаров и смол, содержащихся в древесных волокнах. Эти природные вещества препятствуют адгезии цементного раствора с древесиной и ухудшают его связывание. Для минерализации используются:

- сернокислый натрий (жидкое стекло).

- сернокислый алюминий.

- хлористый алюминий.

- хлористый кальций.

Химические добавки можно применять по отдельности либо парно в сочетании 1:1.

Дополнительно улучшить адгезию стружки и щепы можно 15%-ным известковым молоком перед их сушкой. Сырьё залить раствором из расчёта 200 л раствора на 1 м³. Выдерживать в течение 4 дней, перемешивая массу 3–4 раза в день. Затем наполнитель разложить на открытом воздухе и периодически перемешивать. Процесс сушки занимает 3–4 месяца.

Цемент следует брать только марки М500, в крайнем случае – М400. Он обладает максимальными связующими свойствами, гидрофобностью, прочностью.

Расчёт расхода сырья

Необходимое количество арболита рассчитайте исходя из общей площади несущих стен за вычетом площади проёмов.

- Если вы намерены изготавливать стандартные блоки 20х30х50 см, значит, один блок в плоскости стены занимает 0,20 х 0,50 = 0,1 м².

- Разделив общую площадь стен в м² на 0,1 м², вы получите количество арболитовых блоков в штуках.

- Количество готового стенового материала измеряется в кубических метрах. Объём одного блока составляет 0,03 м³.

- 1 м³ арболита состоит из 33 блоков.

Для изготовления 1 м³ арболита потребуется:

- 250–300 кг портландцемента.

- 250–300 кг сухого наполнителя.

- 400 л воды.

- 8–10 кг химических добавок.

Оборудование и инструменты

В продаже имеются станки для изготовления арболитовых блоков на дому. Они облегчают и ускоряют трудоёмкую работу, но стоят дорого. Если вам необходим стеновой материал только для своего жилища, и вас не пугает длительность процесса, вы можете обойтись без дорогостоящего оборудования.

Вам понадобятся:

- бетономешалка принудительного действия;

- совковая лопата;

- формы для блоков;

- полиэтиленовая плёнка;

- деревянные поддоны;

- молоток;

- брусок-трамбовка.

Сушить арболитовые блоки следует 30 дней в тёплом, защищённом от осадков и ветра месте

Для изготовления арболита используется бетономешалка принудительного действия

Форму изготавливают из стального листа или деревянной опалубки. Металлическая форма состоит из двух частей. Короб изготавливается из стали сечением 1,0–1,5 мм. Его размер 30 х 50 см, высота 30 см. Крышка изготавливается из стали сечением 3,0 мм размером 33 х 53 см. На внутренних стенках короба на высоте 20,5 см от низа нанесите хорошо видимые метки. Ещё лучше по линии метки наварить крючки высотой около 5 мм, которые зафиксируют крышку на заданной толщине блока.

Форма для арболитовых блоков изготавливается из стали сечением 1,0–1,5 мм

Деревянную опалубку можно изготовить из обрезной доски: короб с размером по внутренним стенкам 31 х 51 см и пресс-крышку 33 х 53 см. Высота короба — 30 см. Внутренние стенки короба и низ крышки следует оклеить линолеумом, чтобы бетонная масса не налипала на их поверхности.

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Просейте щепу через мелкое сито, чтобы удалить пыль, песок, мелкие включения.

- Засыпьте в бетономешалку 6 вёдер наполнителя. Запустите барабан.

- Растворите 300–400 мл химической добавки в 1 ведре воды.

- Медленно заливайте воду во вращающийся барабан. Подождите несколько минут, пока щепа равномерно смочится раствором.

- Небольшими порциями добавляйте 1 ведро сухого цемента М500 в барабан. Доведите смесь до гомогенного состояния.

Формовка

- Готовую смесь высыпьте в корыто или поддон, откуда будет удобно набирать её лопатой.

- Застелите плёнкой поддон, на котором вы будете формовать блоки.

- Установите форму в углу поддона.

- Лопатой наполните форму до краёв, утрамбуйте массу бруском. Её усадка составит около 30%. Если необходимо, досыпьте бетон.

- Уложите крышку в форму, равномерно простукивайте её молотком, пока она не опустится до внутренних отметок высоты блока.

- Осторожно, сохраняя вертикальное положение, снимите короб с блока.

Если предварительно положите на середину крышки груз весом 2–3 кг, предохраните сырой блок от повреждения неожиданно приподнявшейся крышкой.

- Снимите крышку.

- Поместите короб формы в 15–20 см от готового изделия и приступайте к формовке следующего.

Чтобы получить максимально качественные блоки, распалубку следует делать не ранее, чем через 24 часа после формовки изделия. За это время прочность блока достигнет 30%. В этом случае лучше изготовить несколько десятков деревянных опалубок, которые можно снимать и использовать каждые 2–3 дня. 100%-ной прочности блоки достигнут спустя 30 дней хранения в тёплом, защищённом от осадков и ветра месте.

Видео: арболитовый блок своими руками

Для изготовления арболитовых блоков не нужны специальные знания и профильные навыки. И если вас не беспокоят затраты времени, необходимого для создания штучных изделий, изготовленный вами стеновой материал не уступит блокам, сошедшим с конвейера.

postroika.biz