- Время набора прочности бетона в зависимости от температуры

- Температура бетона

- Твердение бетона в зависимости от температуры

- График набора прочности бетона в зависимости от температуры

- особенности, график и от чего зависит?

- Бетоны

- Влияние межфазной переходной зоны на прочность щелочно-активированного бетона

- Вопросы с множественным выбором по бетонной технологии

- затвердевший бетон — перевод — англо-французский словарь

- Отверждение бетона | Цель лечения | Способы отверждения

Время набора прочности бетона в зависимости от температуры

Ключевым достоинством бетонных конструкций являются их высокие прочностные свойства и надежность. В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

В процессе гидратации происходит образование надежных монолитных соединений, которые приобретают свойства прочного искусственного камня. Для формирования монолита требуется несколько недель (до 28 суток), а получение заводских качеств занимает до 6 месяцев.

Созревание бетона состоит из 2 этапов:

- Схватывание. Является начальной стадией.

- Твердение. Финишная стадия.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание

Использовать стройматериал сразу после заливки нельзя. Перед этим необходимо ознакомиться с графиком набора прочности бетона и спецификой каждого этапа его созревания.

Нередко смесь доставляется на строительную площадку с помощью специальной техники, поэтому ее поддерживают в подвижном состоянии с помощью автоматизированного оборудования.

Технология тиксотропии сохраняет базовые параметры консистенции до момента заливки, приостанавливая естественное созревание.

Но если выдержать смесь дольше допустимого времени или подвергнуть ее воздействию высоких температур, требуемые рабочие свойства будут ухудшены. В таблице набора прочности бетона упоминается, что он схватывается за период от 20 минут до 20 часов. Если работа выполняется при отрицательных температурах в зимнее время, термин увеличится до 6-10 часов.

Еще некоторые эксперты используют для зимних работ специализированные добавки и теплоизолирующие материалы.

Для нагревания смеси можно использовать такие приспособления:

- Пар.

- Электроток.

- Известь-кипелку.

- Экзотермические цементы.

- Всевозможные ускорители.

Специалисты рекомендуют приступать к заливке раствора в формы при +20°C. В таком случае схватывание наступит через 1 час и займет не больше 60 минут. В жаркую погоду процесс происходит практически моментально.

Если применяются марки М300 и М200, а окружающая температура держится на отметке +20 °C, схватывающий процесс будет длиться в течение 1 часа.

Твердение

Следующий этап заключается в затвердевании бетонной смеси под воздействием гидратации. Процесс заключается в формировании из минералов цемента новых соединений. Если в составе раствора отсутствует влага, затвердевание будет замедлено или вовсе приостановлено, из-за чего материал не получит требуемую прочность и начнет растрескиваться.

Если такие требования соблюдены, процесс наращивания прочности составит 7-14 суток. За этот термин раствор получает 60-70% заявленной прочности, после чего процесс замедляется.

При выдерживании бетона в воде его прочностные свойства будут более высокими, чем при твердении на воздухе. Сухая среда способствует быстрому испарению влаги и остановке процесса. Это связано с тем, что зерна цементной смеси не успевают вступить в гидратацию. Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

В процессе твердения монолита его объем постоянно меняется. Еще материал дает усадку — в поверхностных зонах она более быстрая, чем во внутренней части. В случае нехватки влажности при твердении на поверхности бетона появятся усадочные трещины. Дефекты возникают также при обильном тепловыделении.

Если возводимая конструкция будет подвергаться дополнительным нагрузкам или есть необходимость быстрее демонтировать опалубку, процесс твердения придется ускорить. Для таких задач задействуют специализированные добавки. Их концентрация определяется опытным путем в строительной лаборатории.

Для таких задач задействуют специализированные добавки. Их концентрация определяется опытным путем в строительной лаборатории.

Чтобы получить заводскую прочность в сжатые сроки, необходимо правильно обслуживать раствор и поддерживать его во влажном состоянии, защищая от сотрясений, ударов и повреждений. При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

Ключевой причиной нехватки прочности является низкая температура, которая сопровождает строителей при зимнем бетонировании.

Под воздействием холода возникают 2 проблемы:

- Замедление гидратации и рост сроков набора.

- Вымерзание жидкости из состава бетонной смеси, из-за чего набор прочностных свойств приостанавливается.

При низкой температуре сроки получения прочностных свойств сильно увеличиваются, поэтому к исходному сырью добавляют специальные компоненты.

В зимних условиях инженеры задействуют противоморозные добавки, которые запускают процессы набора и снижают температуру замерзания жидкого вещества.

При необходимости ускорить твердение при высокой температуре или повышенной влажности исходное сырье подвергается прогреву. После заливки смеси поверхность бетона нужно усилить матами или щитами, которые будут удерживать температуру от гидратации и сохранять требуемые условия. Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Электрический прогрев бетона востребован на тех строительных площадках, где имеется доступ к трансформаторам с большой мощностью. Выполнение бетонных работ с применением электрического оборудования — лучший способ получить заводскую прочность без потери эксплуатационных качеств материала.

В зимний период бетон укрывают с целью защиты поверхности от потери тепла.

Особенности набора прочности

График твердения бетона зависит от разных факторов. При опускании температурных показателей процесс замедляется, а нулевая отметка термометра приостанавливает его, поскольку жидкость в составе начинает замерзать, а качество материала ухудшается.

График набора прочности бетона В25 определяется его составом. Составы более высокой марки твердеют быстрее, что заставляет работников приступать к обработке более оперативно. В период с 3 по 10 сутки после заливки материалу нужно обеспечивать благоприятные условия. При теплой погоде раствор укрывают водоотталкивающей пленкой, а сам камень увлажняется каждые сутки по 6-7 раз.

Смесь нужно изолировать от прямых лучей. В зимний период бетон прогревают искусственным путем и утепляют. Для этих целей используют специальное обогревательное оборудование, препятствующее замерзанию жидкости и защищающее конструкцию от осадков. Необходимо придерживаться нормативно-безопасного срока набора, который указывается в диаграммах СНиП.

От чего зависит набор прочности

Среди ключевых факторов, влияющих на интенсивность получения прочности, выделяют:

- Марку цементной смеси.

- Пропорции воды и цемента.

- Пропорции других добавок.

- Метод уплотнения.

- Температурно-влажностный режим.

- Способ и скорость укладки.

- Качество и интенсивность увлажнения.

По мере повышения марки бетона нужно менять пропорции компонентов, поскольку от них зависят конечные прочностные свойства.

Фундаменты из высоких марок цементной смеси характеризуются повышенной надежностью, большим сроком службы и прочностью. В холодный период камень становится более прочным из-за способности выделять тепло, однако, чтобы сбалансировать график образования монолита, лучше внести в состав специализированные добавки. Они предназначаются для ускорения твердения и остановки гидратации.

С такими компонентами состав приобретает марочную прочность уже через 2 недели. На набор прочностных свойств влияет тип компонентов состава. Так, глиноземистый цемент может упрочняться даже в сильный мороз, поскольку он способен выделять в 7 раз больше тепла, чем классический портландцемент.

Важное значение отыгрывает форма и фракция зерен органических добавок.

Для ускорения процесса и сокращения термина выдержки бетона лучше воспользоваться пескобетонами с минимальным соотношением воды/цемента. Если материал не имеет хорошего уплотнения, в процессе созревания он получит не больше 50% от заявленной прочности. Используя ручные уплотняющие приспособления, можно поднять показатель на 30-40%.

График по суткам

График получения заводской прочности бетона по суткам указывает временной интервал, за который смесь приобретает заводские свойства.

В благоприятной среде состав успевает «созреть» за 28 суток, при этом наибольшая эффективность твердения замечается в течение первых 5 дней. Через неделю с момента заливки прочностной показатель достигает 70%.

При этом приступать к дальнейшим работам разрешается только после получения 100% значения, т.

В теплую пору процесс оптимизируется с помощью 2 методов:

- Выдержка бетона в опалубке.

- Созревание смеси после демонтажа опалубочной конструкции.

Если работа выполняется в холодный период, конструкцию нужно дополнительно обогревать и защищать гидроизолирующими материалами. В противном случае процесс полимеризации будет замедлен.

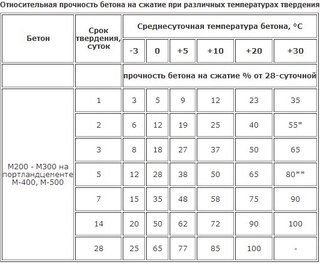

| Марка бетона М200-М300 (раствор создавался на базе портландцемента М400-М500) | Среднесуточная температура, при которой твердеет бетон, °C | Интервал твердения | ||||

| 1 | 2 | 3 | 5 | 7 | 14 | |

| Прочность бетона на сжатие (% от заводского значения) | ||||||

| -3 | 3 | 6 | 8 | 12 | 15 | 20 |

| 5 | 12 | 18 | 28 | 35 | 50 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 |

Для ускорения процесса и сокращения времени выдержки следует воспользоваться пескобетонами с минимальным соотношением воды к цементу. Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Нормативные документы, регламентирующие набор прочности бетонной смеси

Ключевым документом, регламентирующим сроки и условия твердения бетона, является ГОСТ 18105-2010. Еще обработка бетона контролируется стандартом ГОСТ 26633-2012. Для промышленного возведения построек используются другие правовые акты.

Прочностные свойства бетонных конструкций зависят от многих факторов и создаются под воздействием различных условий. Задача строителей заключается в подготовке правильной бетонной смеси и обеспечении благоприятных условий для повышения прочности.

Источник: https://1beton.info/proizvodstvo/rabota/grafik-nabora-prochnosti-betona

Набор прочности бетона

Сколько нужно времени для твердения бетона и при какой температуре блоки быстрее наберут отпускную прочность? Рассказываем, зачем знать время застывания и пользоваться графиком созревания бетонной смеси.

В строительной сфере блоки на основе бетона используются для изготовления фундамента и возведения стен. Одной из главных характеристик бетона становится прочность на сжатие. Она повышается по мере застывания смеси, пока не достигнет своего максимума. Сколько ждать созревания бетона, как ускорить или замедлить этот процесс — в нашей статье.

Время набора прочности бетона необходимо знать для того, чтобы определить момент, когда можно нагружать конкретный элемент.

До того, пока смесь не достигнет максимальных показателей прочности, давать какую-либо нагрузку на изделие запрещается. Это может повредить всю конструкцию, привести к смещению деталей и деформации самого материала.

Соответственно, пока процесс «вызревания» не закончится, строительные работы со свежими блоками производиться не могут .

Твердение бетона происходит постепенно. Схватывание смеси начинается с самого начала ее изготовления во время замешивания с водой и другими компонентами для приготовления бетона.

Но скорость этого процесса в немалой степени зависит от температуры воздуха и уровня влажности.

Если застывание бетонной смеси происходит в течение нескольких часов, то набор прочности может длиться несколько месяцев.

Застывание происходит при спокойном состоянии смеси, когда на нее не оказывают механического воздействия. Поэтому для длительных работ используют бетономешалки, которые замедляют застывание.

Во время схватывания смесь остается в пластичном состоянии, что позволяет перемещать ее и заполнять ею необходимые формы. Механическое воздействие уменьшает вязкость материала.

Только после помещения в соответствующую форму смесь сможет затвердеть, так как на нее больше не будет оказываться никакого механического воздействия.

Время твердения бетона составляет около двух часов, но зависит от его марки и температуры окружающей среды.

В течение всего процесса заливки бетона смесь перемешивается, чтобы она не застыла раньше времени. Но при длительном перемешивании возникают негативные последствия в виде «сваривания» смеси, что приводит к потере качества.

Но при длительном перемешивании возникают негативные последствия в виде «сваривания» смеси, что приводит к потере качества.

Время «сваривания» зависит от температуры. Если придерживаться ГОСТ 25192, то появление таких негативных последствий во время твердения бетона недопустимо.

Кстати, подобные «казусы» могут происходить не только при работе с монолитом, но и при формовке блоков. Как правило, некондиция часто встречается на небольших кустарных производствах, где замешивание формовочной смеси происходит не по ГОСТу, а «на глазок». Проехав, без малого, пол-России, мы с уверенностью можем сказать, что сделать идеальные блоки своими руками не так просто, как кажется. Поэтому собрали в нашем каталоге поставщиков только тех, кому это действительно под силу. Фото реальных производств и поставка стройматериалов прямо с заводов-производителей без наценок — работа с тендерной площадкой KBLOK действительно снижает стресс и превращает строительство в удовольствие. С нами у вас все получится.

Но знать, как твердеет бетон и сколько времени для этого требуется, все равно полезно.

Нужны качественные блоки без посредников?

Таблица набора прочности бетона составляется на основе определенных условий окружающей среды, в которых находится бетон. Для сравнения нескольких марок берутся одинаковые условия, чтобы видна была точная разница во всех вариантах, без погрешностей на внешние условия. Рассмотрим подробнее, какие именно факторы влияют на процесс набора прочности бетона.

Чем ниже температура окружающей среды, тем медленнее происходит процесс твердения бетона. Если ее значение опустится ниже нуля, то прочность перестанет набираться из-за того, что вода внутри смеси замерзнет — гидратация на морозе полностью останавливается. И, напротив, при повышении температуры воздуха набор прочности восстанавливается: схватывание и твердение бетона также ускоряются.

Добавки для твердения бетона и разнообразные модификаторы могут помочь снизить минимальную температуру для начала набора прочности. Поэтому на рынке можно встретить специальные быстротвердеющие марки, использование которых разрешено при низких температурах.

Поэтому на рынке можно встретить специальные быстротвердеющие марки, использование которых разрешено при низких температурах.

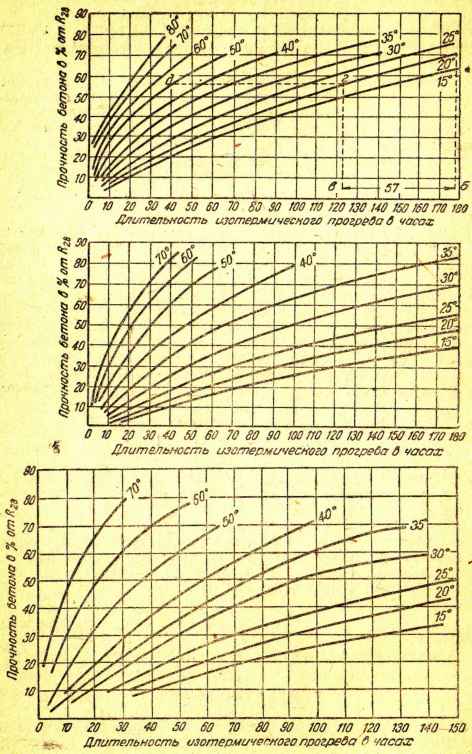

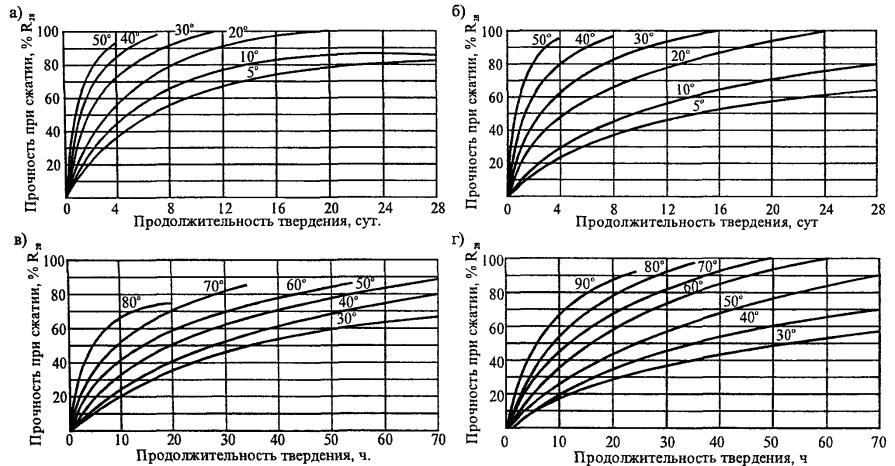

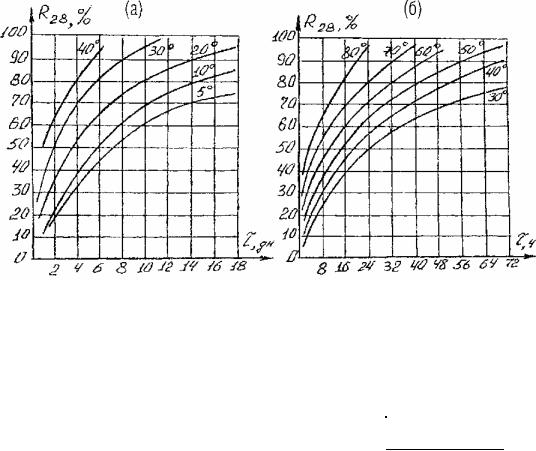

В зимнее время может потребоваться дополнительный подогрев бетона для работы. Это можно сделать с помощью специального оборудования, но после заливки из бетономешалки с подогревом состав все равно будет долго набирать прочность. График набора прочности бетона обеспечивает более полное представление о том, какое влияние температура оказывает на набор прочности.

График твердения бетона: зависимость набора прочности от времени и температуры.

Благодаря графику можно узнать, например, что при снижении температуры до 10 °C марочное значение не будет достигнуто за две недели, а растянется на значительно более длительный срок. Если же значение температуры доходит до 40 °C, то окончательный набор прочности достигается уже за одну неделю вместо трех и более. Именно по этой причине большинство фундаментов рекомендуется заливать в летнее время. Добавлением новых компонентов можно заметно сместить максимальные и минимальные показатели. О них — немного ниже. График твердения бетона всегда включает в себя время, так как именно этот параметр наиболее интересен для строителей. Влияние времени на набор прочности всегда оказывается положительным. Чем более длительный период прошел, тем выше прочность материала. На первых порах она набирается максимально быстро, пока происходит твердение, а затем темпы упрочнения снижаются. Это хорошо видно по вышеуказанному графику. Набор прочности бетона по суткам может меняться в зависимости от других факторов. В отличие от влияния температуры на набор прочности бетона, время никогда не останавливает данный процесс, если не изменялись другие факторы. Это связано с тем, что данный параметр является постоянным.

Добавлением новых компонентов можно заметно сместить максимальные и минимальные показатели. О них — немного ниже. График твердения бетона всегда включает в себя время, так как именно этот параметр наиболее интересен для строителей. Влияние времени на набор прочности всегда оказывается положительным. Чем более длительный период прошел, тем выше прочность материала. На первых порах она набирается максимально быстро, пока происходит твердение, а затем темпы упрочнения снижаются. Это хорошо видно по вышеуказанному графику. Набор прочности бетона по суткам может меняться в зависимости от других факторов. В отличие от влияния температуры на набор прочности бетона, время никогда не останавливает данный процесс, если не изменялись другие факторы. Это связано с тем, что данный параметр является постоянным.

Слишком низкая влажность снижает естественное твердение бетона. Если влага полностью отсутствует, то гидратация материала оказывается невозможной и процесс отвердевания останавливается.

Для того чтобы бетон быстрее отвердел и набрал необходимую прочность для дальнейшей работы, необходимо качественное и своевременное увлажнение.

С повышением влажности возрастает и скорость набора прочности. Если влажность и температура становятся максимально высокими, то прочность нарастает с очень большой скоростью.

Ячеистый бетон автоклавного твердения изготавливается как раз по данному принципу: высокое давление, влажность и температура, которая достигает, в среднем, 80 °C, — идеальный вариант для быстрого созревания таких блоков.

Если нагревание, которое ускорят процесс, будет происходить с низким уровнем влажности, то это приведет к быстрому высыханию раствора, но скорость набора прочности станет значительно ниже. Чтобы избежать таких проблем, необходимо использовать дополнительное увлажнение.

Ускорители твердения бетона — специальные добавки, которые дополняют основной состав смеси и позволяют сократить время набора прочности практически в два раза.

Они могут изначально входить в заводские упаковки цементной смеси, или же их потребуется добавлять во время приготовления вещества: если вы собираетесь строить дом своими руками или самостоятельно изготавливать блоки, выбор таких добавок остается исключительно вашей прерогативой и никак не регламентируется. Дозировка ускорителя определяется количеством замешиваемого материала.

Встречаются различные варианты добавок. Например, благодаря ряду химических веществ, твердение бетона можно не только ускорить, но и замедлить, если того требуют условия работы.

Стоит отметить, что выбор добавки напрямую зависит от температуры. Ускорители лучше работают в летнее время, хотя предназначаются скорее для зимней стройки.

На упаковках цементной смеси могут быть указаны противоморозные компоненты, позволяющие увеличивать скорость набора даже при низких температурах.

Замедлители твердения, как правило, в состав готовых смесей не входят, их требуется добавлять в бетон отдельно.

При строительстве нередко возникает необходимость ускорить процесс твердения, так как пока он не закончится, невозможно будет продолжить дальнейшие процедуры.

К примеру, в холодное время года твердение ячеистого бетона может длиться более одной недели, тогда как при высокой температуре и прочих сопутствующих условиях это будет занимать менее суток.

Для увеличения скорости процесса используется несколько способов.

Бетонная смесь помещается в специальную камеру-автоклав. Здесь возможно повышать температуру и давление при обработке материала, а также обдавать паром, что также способствует более быстрому застыванию.

Эта технология получила широкое распространение в строительной области, так как с ее помощью можно создавать бетоны автоклавного твердения с заданной температурой, давлением.

Продукция приобретает необходимые характеристики, так как на нее не влияют посторонние факторы.

Среди всех способов твердения бетона именно пропарочная камера максимально точно обеспечивает соблюдение стандартов и прекрасно подходит для производства блоков. Готовые блоки получаются с точными размерами и нужными характеристиками прочности по ГОСТу.

Готовые блоки получаются с точными размерами и нужными характеристиками прочности по ГОСТу.

Нормальное твердение бетона происходит значительно дольше, чем при обработке в парильной камере. В автоклаве ему достаточно пробыть 15 часов, чтобы получить такой же набор прочности, как при годичном застывании. Но в данной ситуации есть своя обратная сторона, которая кроется в отсутствии дальнейшего увеличения прочности материала.

Камеры твердения бетона представляют собой емкость, в которой будет находиться бетонная плита или блок. К ней подключены нагревательные элементы, повышающие температуру для лучшего твердения. Давление, обработка паром и прочие дополнения здесь не используются.

Камеры твердения бетона предназначены для создания более благоприятных условий, чем на улице, но при этом тут не используются какие-либо экстремальные условия, значительно увеличивающие скорость созревания блоков.

Камера нормального твердения бетона может быть изготовлена самостоятельно. Для этого требуется подобрать соответствующую емкость и подключить нагревательные элементы, которые могли бы создавать нужную температуру. Также можно купить стандартную камеру заводского изготовления. В них проще соблюдать условия твердения бетона с высокой точностью.

Для этого требуется подобрать соответствующую емкость и подключить нагревательные элементы, которые могли бы создавать нужную температуру. Также можно купить стандартную камеру заводского изготовления. В них проще соблюдать условия твердения бетона с высокой точностью.

Добавки в бетон для быстрого твердения также является существенной помощью в строительстве. Оптимальное соотношение компонентов и их наличие в конкретной марке определяется в лабораторных условиях. Вне зависимости от разновидности бетона, максимальные показатели добавок должны быть следующими:

Благодаря использованию добавок можно не только увеличить скорость набора прочности, но и понизить температуру твердения бетона.

Многие модификаторы не рекомендуется применять, если в бетонной смеси присутствует сталь, которая прошла термическое упрочнение. Также не допускается использование некоторых веществ для глиноземистого цемента.

В таких ситуациях есть лишь один беспроигрышный вариант — сульфат натрия.

Если вы собираетесь делать бетонную смесь или блоки для строительства дома, не поленитесь ознакомиться со СНиПами и ГОСТами, регламентирующими ограничения и особенности работы с выбранными вами материалами, чтобы не допустить снижения прочности соединяемых арматурных элементов.

Планируете выпускать блоки? Поможем с заказами.

Вышеуказанные способы актуальны практически для всех разновидностей бетона. Подведем некоторые итоги и закрепим информацию.

При высокой температуре окружающей среды нужно заботиться о влажности раствора, так как под солнцем влага быстро испаряется. Здесь нужно обеспечить дополнительное увлажнение, чтобы поддерживать этот параметр на одном уровне.

В зимнее время рекомендуется использовать добавки, которые помогут ускорить процесс затвердевания, даже если их нет в составе смеси. Подобрать самостоятельно подходящий вариант не составит труда, так как в продаже встречаются специальные средства.

Для работы при высокой температуре в смесь можно добавить замедлитель твердения, чтобы она не схватилась еще до того, когда ее нужно будет использовать. Главное точно соблюдать пропорции, чтобы не испортить весь строительный материал.

Главное точно соблюдать пропорции, чтобы не испортить весь строительный материал.

Если же после прочтения статьи у вас все еще остались вопросы — не стесняйтесь, спросите у наших экспертов, воспользовавшись формой ниже. Мы не только поможем советом по строительству, но и подскажем профессиональных производителей блоков на основе бетона, чьи материалы соответствуют всем нормам ГОСТа по показателям прочности. Вы, к слову, можете сами сравнить их качество: получите бесплатные образцы блоков, просто заполнив форму обратной связи.

Источник: https://kblok.ru/nabor-prochnosti-betona

Время застывания бетона в зависимости от температуры окружающего воздуха

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции.

После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха.

Также учитывается проектная марка искусственного камня.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона.

В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций.

В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов.

При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом.

Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха.

В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов.

Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Источник: http://semidelov.ru/mar/vremya-zastyvaniya-betona-v-zavisimosti-ot-temperatury-okruzhausc/

Зависимость прочности бетона от температуры

Нормальной температурой среды для твердения бетона считается 15 — 20°. При пониженной температуре твердения прочность бетона нарастает медленнее, чем при нормальной. При температуре бетона ниже нуля твердение практически прекращается, если только в бетон не добавлены соли, снижающие точку замерзания воды.

При температуре бетона ниже нуля твердение практически прекращается, если только в бетон не добавлены соли, снижающие точку замерзания воды.

Прочность бетона, твердеющего при различных температурах

Бетон, начавший твердеть, а затем замерзший, после оттаивания продолжает твердеть в теплой среде причем, если он не был поврежден замерзающей водой в самом начале твердения, прочность его нарастает значительно.

При повышенных температурах бетон твердеет быстрее, чем при нормальной, особенно в условиях влажной среды. Так как при высоких температурах бетон трудно предохранить от быстрого высыхания, то нагревать его выше 85° нельзя.

Исключение составляет лишь обработка насыщенным паром под давлением в автоклавах на заводах, изготовляющих бетонные изделия .

Прочность бетона, твердеющего при различных температурах в течение любого срока, может быть приблизительно определена по проектной прочности бетона R28, твердеющего 28 дней при нормальной температуре, умножением на коэффициенты, полученные опытным путем С. А. Мироновым и приведенные в табл. 1.

А. Мироновым и приведенные в табл. 1.

Относительная прочность бетона в разные сроки твердения при различных средних температурах (портландцемент средней марки)

Время набора прочности бетона от температуры

Основные требования к бетону при зимних работах и способы производства работ

- Бетон, укладываемый зимой, должен зимой же затвердеть и приобрести прочность, достаточную для распалубки, частичной загрузки или даже для полной загрузки сооружения.

- При любых бетонных работах бетон следует предохранить от замерзания до приобретения им 50% проектной прочности

- Даже при применении быстротвердеющих цементов (глиноземистого, высокопрочного портландцемента) срок твердения бетона в теплой среде должен быть не меньше 2 — 3 суток, а при обычных цементах — 5 — 7 суток.

Опыты показывают, что замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания. Это объясняется тем, что свежий бетон насыщен водой, которая при замерзании расширяется и разрывает связь между поверхностью заполнителей; и малозатвердевшим цементным камнем.

Прочность бетона, тем ближе к нормальной, чем позже бетон был заморожен. Кроме того, из-за раннего замораживания значительно уменьшается сцепление бетона со стальной арматурой в железобетоне.

Для затвердевания бетона зимой необходимо обеспечить его твердение в теплой и влажной среде в течение срока, устанавливаемого в зависимости от заданной прочности. Этой цели достигают двумя способами:

- использованием внутреннего тепла бетона;

- дополнительной подачей бетону тепла извне, если внутреннего тепла недостаточно.

При первом способе необходимо применять высокопрочные и быстротвердеющие цементы, прежде всего портландцемент высоких марок и глиноземистый цемент.

Кроме того, рекомендуется использовать ускоритель твердения цемента — хлористый кальций, уменьшать количество воды в бетонной смеси и уплотнять ее высокочастотными вибраторами.

Все это дает возможность ускорить сроки твердения бетона при бетонировании сооружений и добиться того, чтобы бетон приобрел достаточную прочность в течение 3—5 дней вместо обычных 28.

Внутренний запас тепла в бетоне создают, подогревая материалы, составляющие бетонную смесь; кроме того, тепло выделяется при химической реакции, происходящей между цементом и водой (экзотермия цемента).

В зависимости от массивности конструкций и температуры наружного воздуха подогревают либо только воду для бетона, либо воду и заполнители (песок, гравий и щебень). Воду можно подогревать до 90°, заполнители — до 40°, цемент не подогревают.

Требуется, чтобы бетонная смесь при выходе из бетономешалки имела температуру не выше 30°, так как при более высокой температуре она быстро густеет.

Загустевание, т. е. потеря подвижности бетонной смеси, затрудняет укладку, добавлять же воду нельзя, так как это понижает прочность бетона. Минимальная температура бетонной смеси при укладке в массивы должна быть не ниже +5°, а при укладке в тонкие конструкции — не ниже + 20°.

В процессе твердения бетона цемент выделяет значительное количество тепла, зависящее от состава и тонкости помола цемента, температуры бетона и срока твердения. Это тепло выделяется главным образом в первые 3—5 дней твердения.

Это тепло выделяется главным образом в первые 3—5 дней твердения.

Чтобы сохранить тепло в бетоне на определенный срок, необходимо покрыть опалубку и все открытые части бетона хорошей изоляцией (соломит, шевелин, опилки, шлак и т. п.), толщина которой определяется теплотехническим расчетом.

Описанный выше способ зимнего бетонирования часто называют способом «термоса», так как подогретая бетонная смесь твердеет в условиях теплоизоляции.

Применение Данного способа допустимо и рационально, если тепло сохраняется в бетоне по крайней мере 5—7 суток, необходимых для его первоначального твердения.

Это возможно только при массивных или тщательно изолированных средних по толщине конструкциях.

У этих конструкций отношение охлаждающейся поверхности бетона к его объему (так называемый модуль поверхности F /V) должно быть не более 6. Все конструкции более тонкие или со слабой теплоизоляцией, а также возводимые при очень сильных морозах, должны бетонироваться с подачей тепла извне. Существуют три разновидности этого способа, описанные ниже.

Существуют три разновидности этого способа, описанные ниже.

Способы обогрева бетона

Обогрев бетона паром

Обогрев бетона паром, пропускаемым между двойной опалубкой, окружающей бетон, или по трубкам, находящимся внутри бетона, или по каналам, вырезанным с внутренней стороны опалубки.

Последний способ пропаривания (так называемая капиллярная опалубка) предложен А. А. Вацуро. Обычная температура пара 50—80°.

При этом бетон твердеет быстро, достигая в течение двух суток такой прочности, которую он приобретает на 7-й день при нормальном твердении.

Электропрогрев бетона

Электропрогрев бетона, который осуществляют, пропуская через бетон электрический переменный ток.

Для этой цели стальные пластинки-электроды, соединенные с электрическими проводами, укладывают сверху или с боковых сторон конструкции на бетон в начале его схватывания.

При другом способе в бетон закладывают продольные и струнные электроды или вбивают короткие стальные стержни для присоединения проводов. После затвердевания бетона эти стержни срезают.

После затвердевания бетона эти стержни срезают.

Пластинчатые электроды применяют главным образом для подогрева плит и стен, «струнные» электроды и поперечные короткие стержни — для балок и колонн.

В начале прогрева подают обычно ток низкого напряжения—50—60 в, получаемый путем трансформирования обычного тока в 220 в. Сырой бетон при пропускании тока разогревается и затвердевает. По мере затвердевания бетона его электрическое сопротивление возрастает, и напряжение приходится повышать.

Нагревать бетон следует медленно во избежание высушивания и появления в нем трещин (повышать температуру нужно не более чем на 5° в час) и доводить температуру бетона до 60.° При этих условиях бетон в течение 36—48 час.

твердения приобретает прочность не меньшую, чем за 7 дней нормального твердения.

При бетонировании массивных сооружений зимой целесообразно применять электропрогрев только поверхностного слоя бетона и углов сооружения, чтобы предохранить их от преждевременного замерзания (так называемый периферийный электропрогрев).

Применяется еще один способ электропрогрева бетона, который заключается в использовании так называемой «термоактивной опалубки». Это — двойная деревянная опалубка, в которую засыпают опилки, смоченные раствором соли.

В опилки через опалубку вставляют стержневые электроды и разогревают опилки и опалубку. При этом способе эл

|

Бетонирование при низкой тепрературе Таблица. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM) |

||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

Таблица. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (Адаптировано с упрощением из таблицы №6 СНиП 3.03.01-87) |

||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

|

К эффективным мерам для производства работ по бетонированию принизких температурах относятся:

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его. |

||||||||||||||||||||||||||||

|

Бетонирование при высокой температуре

|

||||||||||||||||||||||||||||

Твердение бетона в зависимости от температуры

Время застывания бетона в зависимости от температуры, минимальная температура

Прочность бетона – это главная его характеристика, благодаря которой удается определить качество монолитно сооружения. Причина в том, что прочность напрямую связан со структурой бетонного камня. Процесс твердение бетона очень сложный. В ходе таких мероприятий происходит взаимодействие цемента и воды.

Здесь указано сколько времени застывает бетон.

Результатом гидратации цемента становится образование новых соединений, а также формирование бетонного камня. В результате твердения бетон становится прочнее, но набирается прочность не сразу, а постепенно. Для этого может понадобиться не один месяц.

Условия

Перед тем как перейти к строительным работам, необходимо учитывать конкретные условия, которые определенным образом влияют на длительность твердения бетона.

Время года

Большой процент влияния на застывание бетонного раствор оказывают окружающие факторы. С учетом температурного режима и атмосферной важности время застывания и полноценной сушки может составить несколько дней, но это при условии, что все мероприятии проходили в летнее время. Но в этом случае имеется свой недостатком, который заключается в невысокой прочность полученной конструкции. Если работы проводились в зимнее время, то конструкция будет удерживать большое количество влаги в течение месяца.

Бетон м200 цена и другие технические данные указаны в статье.

На видео рассказывается о времени застывания бетона в зависимости от температуры:

Бетон марки м200 технические характеристики и другие данные указаны в статье.

Длительность затвердевания бетона во многом определяется плотностью укладки строительного состава. Конечно, чем выше ее показатель, тем медленно осуществляется выход воду из структуры, а показатели гидратации цемента будут лучше. В промышленном строительстве такой проблеме уже было найдено решение. В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

Необходимо отметить, что стяжку с высокими показателями плотности очень тяжело резать и сверлить. Здесь не обойтись без такого оборудования, как буры с алмазными напылением. Если применять сверла с обычным наконечником, то они сразу же выходят из строя.

Какова прочность бетона в15 указано в статье.

Состав

На фото показан состав бетонаКомпоненты, которые находятся в составе цементной смеси, также оказывают немаловажную роль на время схватывание бетона. Если в составе находится большое количество пористых материалов, то процесс обезвоживания конструкции будет происходить намного медленнее. Если в состав

График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

- влажность воздуха;

- марка.

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет.

Стадии набора прочности и влияние температуры

Вы наверняка знаете, что для достижения марочного значения бетона требуется 28 дней. Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

- На первой стадии смесь схватывается – все компоненты бетона соединяются между собой.

- На второй материал набирает прочность и твердеет.

Первая стадия

Схватывание обычно завершается в течение первых 24 часов с момента заливки. Температура окружающей среды напрямую влияет на скорость завершения первой стадии. Если на улице 20°C и выше, то весь процесс может занять 5 часов. Начинается схватывание через 2-3 часа после замешивания раствора, а завершается через 3 часа. Если речь идет о работе осенью/зимой, то схватывание может длиться больше суток. В холодную пору строительство не прекращается, к примеру, при температуре в 0°C процесс начинается через 7-10 часов после замешивания смеси, после заливки схватывание может длиться до 24 часов.

Важно! Стоит понимать, что на протяжении первой стадии раствор бетона остается подвижным. В это время строитель может повлиять на форму изготавливаемой конструкции. Чтобы уменьшить вязкость раствора используется механизм тиксотропии. За счет этой особенности в бетономешалке смесь долго находится на первой стадии.

Вторая стадия

Когда первая стадия завершена, материал начинает твердеть. Необходимую прочность бетон набирает уже через четыре недели, но окончательный набор прочности завершится только через несколько лет. Марку бетона специалисты смогут определить через 28 дней. Набор прочности бетона в зависимости от влажности и температуры проходит с разной скоростью. В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

Через две недели после заливки бетон наберет до 70% прочности, а через 90-100 дней прочность превысит марочный показатель на 20%. Прекратится процесс через несколько лет, но прочность изменится незначительно. При проверке бетона, залитого 3 года назад, можно узнать, что его прочность вдвое превысила марочный показатель.

На таблице ниже показано, как длительность набора прочности зависит от температуры:

Температура

Чем теплее на улице, тем быстрее увеличивается показатель прочности материала. Эта схема работает и наоборот. Процесс полностью остановится при отрицательных температурах. Происходит это из-за того, что вода, обеспечивающая гидратацию цемента, замерзает. Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

Время набора прочности заготавливаемого бетона можно уменьшить при помощи добавления специальных модификаторов. Касается это и температуры, при которой процесс останавливается. Сегодня в холодных регионах используются добавки, которые позволяют смеси набирать прочность при минусовых температурах. Стоит упомянуть и про быстроотвердевающие модификаторы, за счет которых марочная прочность набирается уже через две недели.

Повышение температуры существенно ускоряет созревания материала. К примеру, при 40°C марочное значение марки можно получить уже через 5-7 дней. Профессионалы рекомендуют выполнять строительные работы именно в теплое время года, так как сроки строительства существенно сокращаются.

Зимой, помимо добавок, вам понадобится подогрев материала. Самостоятельно обеспечить нужную температуру для опалубки и самой смеси крайне сложно. Сделать это можно только при помощи дополнительного оборудования и теплоизолирующих материалов. При перегреве раствор и вовсе испортится, порог приходится на 90°C.

График набор прочности

Изучите график набора прочности бетонной смеси, чтобы понять, как процесс твердения зависит от температурных показателей. На графике набора показателя прочности бетона показан процесс твердения бетона M400, кривые для других марок будут меняться. Изучив процесс, вы поймете, сколько нужно суток для достижения разных уровней прочности. Первая линия соответствует 5°C, последняя – 50°C, то есть каждая кривая относится к определенному температурному уровню:

График набор прочности по суткамСпециалисты при помощи этого графика могут определить, когда нужно проводить распалубку монолитного фундамента. По правилам, опалубку можно демонтировать после преодоления 50% прочности от марочного значения бетона. Обратите внимание, что при температуре 10°C или ниже значение марки будет достигнуто только через 4-5 недель. Чтобы ускорить процесс, следует обеспечить подогрев смеси.

Заключение

Как показывает практика, существует множество причин изменения прочностных показателей бетона. Важно учитывать пропорции, качество компонентов, особенности местности и, конечно же, температуру.

особенности, график и от чего зависит?

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Вернуться к оглавлениюСхватывание

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Вернуться к оглавлениюТвердение

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Вернуться к оглавлениюОсобенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Таблица 1

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

Вернуться к оглавлениюОт чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Таблица 2

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

Вернуться к оглавлениюГрафик набора прочности

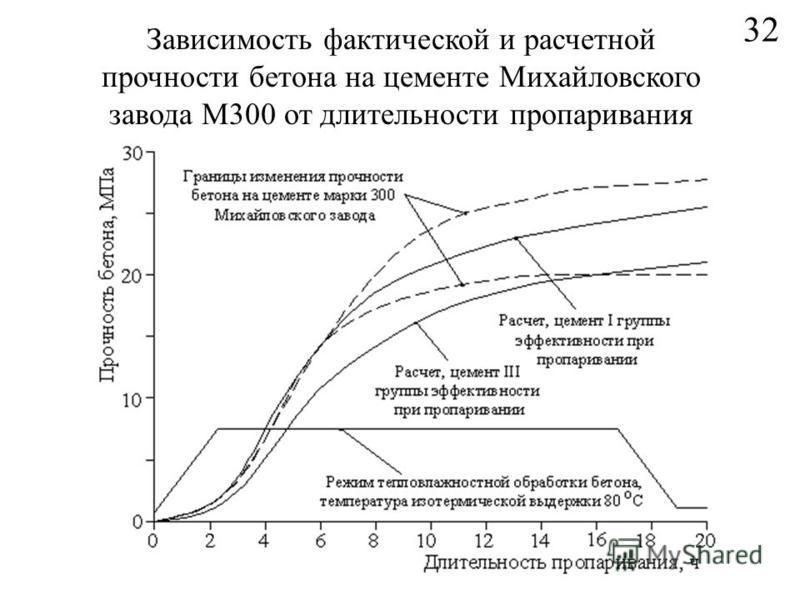

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

Вернуться к оглавлениюВывод

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Бетоны

Новый сервис — Строительные калькуляторы online

Нормативная литература:

ГОСТ 7473-2010 Смеси бетонные; ГОСТ 10180-2012 Бетоны; ГОСТ 18105.2010 Бетоны; ГОСТ 27006.86 Правила подбора состава; ГОСТ 28570-90 Бетоны; ГОСТ Р 54854.2011 Бетоны легкие на органических заполнителях; СНиП 23-01-99 Строительная климатология; ГОСТ 310.1.76 Методы испытаний; ГОСТ 310.2.76 Цементы, методы определения тонкости помола; ГОСТ 965.89 Портландцементы белые; ГОСТ 5382.91 Цементы и материалы цементного производства; ГОСТ 5781.82 Сталь горячекатанная для армирования железобеонных конструкций; ГОСТ 6139.2003 Песок для испытаний цемента; ГОСТ 8829.94 Изделия строительные железобетонные и бетонные заводского изготовления; ГОСТ 9757.90 Гравий, щебень и песок искусственные пористые; ГОСТ 10178.85 Портландцемент и шлакопортландцемент; ГОСТ 17623.87 Бетоны; ГОСТ 22685.89 Формы для изготовления контрольных образцов бетона; ГОСТ 22783.77 Бетоны, метод ускоренного определения прочности на сжатие; ГОСТ Р 54854-2011 Бетоны легкие на органических заполнителях растительного происхождения

1. Виды бетонов, их свойства

Бетон — это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно перемешанной и уплотненной бетонной смеси, содержащей в заданных пропорциях вяжущее, заполнители, затворители и при необходимости различные химические и минеральные добавки.

Бетонная смесь должна отвечать заданным технологическим параметрам изготовления изделий и обеспечивать требуемые показатели качества бетона после твердения в заданных условиях

Применяемые в строительстве бетоны в соответствии с ГОСТ 25192 классифицируются по следующим признакам: основному назначению, средней плотности, виду вяжущего, виду и крупности заполнителей, структуре, условиям уплотнения.

Классификация бетонов

По основному назначению:

— Конструкционные- Бетоны конструкций, зданий и сооружений, к которым предъявляются требования, характеризующие механические свойства

— Функциональные — Бетоны, к которым предъявляются функциональные требования в соответствии с условиями эксплуатации конструкций

— Конструкционно-функциональные- Бетоны конструкций, зданий и сооружений, к которым помимо требований, характеризующих механические свойства, предъявляются функциональные требования, учитывающие условия их эксплуатации (теплоизоляционные, жаростойкие, химически стойкие, коррозионно-стойкие, декоративные, радиационно-защитные, напрягающие, с компенсированной усадкой, гидротехнические)

По средней плотности (объемной массе):

— Особо легкие- Бетоны средней плотностью менее 500 кг/м

— Легкие- Бетоны на вяжущих и пористых заполнителях, средней плотностью до 2000 кг/м

— Тяжелые (обычные и мелкозернистые)- Бетоны на плотных крупных и мелких заполнителях, средней плотностью от 2000 до 2600 кг/м

— Особо тяжелые- Бетоны средней плотностью более 2600 кг/м.

По виду вяжущего:

— На цементных, в том числе композиционных вяжущих- Бетоны на цементах, в т.ч. на основе портландцементного клинкера в соединении с различными минеральными добавками (портландцементы, шлакопортландцемент, сульфатостойкие, белые и цветные портландцементы, ТМЦ, ВНВ и т.д.), цементы на основе или с содержанием глиноземистого клинкера (глиноземистый, напрягающий, безусадочный и т.д.)

— На силикатных (известковых) вяжущих- Бетоны на основе известковых вяжущих автоклавного твердения, включающих в себя известь в сочетании с кремнеземистыми добавками (кварцевый песок, шлаки, золы и т.д.).

— На шлаковых вяжущих- бетоны на шлакощелочных вяжущих, шлаках или золах, активизированных известью или цементом, или гипсом.

— На гипсовых вяжущих- бетоны на основе полуводного (строительного) гипса, ангидрида, гипсоцементнопуццоланового вяжущего.

— На специальных вяжущих- бетоны на основе неорганических и органических вяжущих (серные, полимерные, фосфатные, магнезиальные, жидкостекольные и т.д.).

По виду заполнителей:

— На плотных заполнителях- бетоны на заполнителях из плотных горных пород или плотных шлаков

— На особо плотных заполнителях- бетоны на заполнителях из рудосодержащих горных пород, чугунного скрапа, металлических стружек и т.д.

— На пористых заполнителях- Бетоны на искусственных и природных крупных и мелких пористых заполнителях и (или) крупных пористых и мелких плотных заполнителях.

По крупности заполнителя:

— Крупнозернистые- бетоны с содержанием крупного заполнителя

— Мелкозернистые- бетоны на мелком заполнителе (песках) с размером зерен менее 5 мм.

По структуре:

— Плотной структуры- бетоны с воздухосодержанием до 7% и заполнением всего пространства между зернами заполнителей затвердевшим вяжущим (цементным камнем)

— Поризованной структуры- бетоны с воздухосодержанием более 7% и заполнением всего пространства между зернами заполнителей затвердевшим вяжущим, поризованным воздухововлекающими, пено- и газообразующими добавками

— Ячеистой структуры- бетоны, состоящие из затвердевшей смеси вяжущего, кремнеземистого компонента и искусственных равномерно распределенных пор в виде ячеек, образованных газом или пенообразователями

— Крупнопористой структуры- бетоны, у которых пространство между зернами крупного заполнителя не заполнено мелким заполнителем и затвердевшим вяжущим.

По условиям твердения:

— Твердеющий в естественных условиях- Твердение бетона в естественных условиях при положительных и отрицательных температурах без дополнительного подвода тепла.

— Твердеющий при тепловлажностной обработке или при сухом прогреве-Тепловлажностная обработка при температурах до 100 °С и при атмосферном давлении или сухой прогрев при температурах до 120 °С (до 140 °С — при использовании мелких заполнителей, содержащих гидравлически активные пылевидные добавки) и атмосферном давлении.

— Твердеющий при автоклавной обработке- Термообработка в автоклавах при температурах 150-170 °С и давлении 8 атм. и более.

По условиям уплотнения:

— Укладываемый по литьевой технологии- Применяются высокоподвижные бетонные смеси, укладываемые в формы без внешнего воздействия.

— Уплотняемый вибрированием- применяются малоподвижные и жесткие бетонные смеси, укладываемые в формы с применением вибрационных воздействий.

— Уплотняемый прессованием- уплотнение бетонных смесей выполняется с применением статического нагружения.

— Уплотняемый комбинированными способами- уплотнение бетонных смесей выполняется с одновременным воздействием динамических и статических нагрузок.

Основными показателями качества бетонов являются: классы по прочности на сжатие и растяжение, марки по морозостойкости, водонепроницаемости и средней плотности

Основные показатели качества бетонов

|

Показатели качества бетона |

Классы, марки |

Нормативно-технические документы по определению качества |

|

По прочности на сжатие |

В0,35; В0,5; В0,75; В1,0; В1,5; В2,0; В2,5; В3,5; В5; В10; В12,5; В15; В20; В22,5; В25; В30; В35; В40; В45; В50; В55; В60; В65; В70; В75; В80; В85; В90 |

ГОСТ 10180; ГОСТ 17624; ГОСТ 22783; ГОСТ 28570; ГОСТ 18105 |

|

По прочности на осевое растяжение |

0,4; 0,8; 1,2; 1,6; 2,0; 2,8; 3,2; 3,4; 3,6; 4 |

— |

|

По морозостойкости |

F15; F25; F35; F50; F75; F100; F150; F200; F300; F400; F500; F600; F800; F1000 |

ГОСТ 10060; ГОСТ 7025; ГОСТ 26134 |

|

По водонепроницаемости |

W2; W4; W6; W8; W12; W14; W16; W18; W20 |

ГОСТ 12730.5 |

|

По средней плотности |

Д200; Д300; Д400; Д500; Д600; Д700; Д800; Д900; Д1000; Д1100; Д1200; Д1300; Д1400; Д1500; Д1600; Д1700; Д1800; Д1900; Д2000; Д2200; Д2400; Д2600; Д2800; Д3000; Д3500; Д4000; Д4500; Д5000 |

ГОСТ 12730.2, ГОСТ 17623,ГОСТ 27005 |

Установленные значения показателей качества бетона должны обеспечиваться в проектном возрасте, который указывают в проектной документации на изготовляемые изделия и конструкции и назначают в соответствии с нормами проектирования в зависимости от условий твердения, способов возведения зданий и сроков фактического нагружения конструкций. При отсутствии этих данных за проектный возраст бетона принимается 28 суток.

Нормируемые показатели качества бетона должны быть обеспечены подбором его состава, выполнением технологических режимов приготовления, уплотнения бетонных смесей, твердения бетонных изделий и контролироваться на производстве.

Классы бетона по прочности на сжатие (В), осевое растяжение (Bt), растяжение при изгибе (Btb) характеризуются соответствующей прочностью образцов бетона базового размера в установленном проектном возрасте (в основном в возрасте 28 сут), определяемой в соответствии с действующими стандартами.

Марка бетонов по средней плотности определяется фактическим значением показателя их массы в сухом состоянии в единице объема (в кг/м) образцов. Марка бетонов по морозостойкости (F) определяется количеством циклов попеременного замораживания и оттаивания в различных средах, которые выдерживают контрольные образцы без снижения прочности на сжатие более регламентируемого. Марка бетонов по водонепроницаемости (W) определяется величиной давления воды, при котором не наблюдается ее просачивание через контрольные образцы. Основные показатели качества бетонов приведены в табл.2. Изготовление и испытание контрольных образцов для определения показателей качества бетона (R, D, F, W) осуществляются согласно требованиям действующих стандартов.

Основные строительно-технические характеристики тяжелых, мелкозернистых и легких бетонов

|

Наименование характеристик

|

Количественные показатели качества |

Нормативно- техническая документация

|

|

|

тяжелых и мелкозернистых бетонов |

легких бетонов |

||

|

Модуль упругости Е·10, МПа |

Для бетонов, подвергнутых тепловой обработке при атмосферном давлении: |

Марка по средней плотности: |

ГОСТ 24452, СНиП 2.03.01-84 |

|

Для бетонов естественного твердения: |

D 1600 классов В3,5-В35 — 9,0-18,0 |

||

|

Сжатие осевое (призменная прочность), МПа |

Класса В15-11,0; В20-15; В25-18,5; В30-22,0; В35-25,5; В40-29,0; В45-32,0; В50-36,0; В55-39,5; В60-43,0 |

Класса В2,5-1,9; В3,5-2,7; В5-3,5; В7,5-5,5; В10-7,5; В12,5-9,5; |

ГОСТ 24452, |

|

Растяжение осевое, МПа |

Класса В15-1,15; В20-1,40; В30-1,80; В25-1,6; В35-1,95; В40-2,10; В45-2,20; В50-2,30; В55-2,40; В60-2,50 |

При плотном мелком заполнителе |

ГОСТ 24452, СНиП 2.03.01-84 |

|

Начальный коэффициент поперечной деформации (коэффициент Пуассона) |

0,2 — для бетона всех классов по прочности |

0,2 — для бетона всех классов по прочности |

ГОСТ 24452, СНиП 2.03.01-84 |

|

Коэффициент линейной температурной деформации |

1·10 °С — для бетона всех классов по прочности |

1·10 °С — для бетона всех классов по прочности при мелком плотном заполнителе; 0,7·10 °С — для бетона всех классов по прочности при мелком пористом заполнителе |

СНиП 2.03.01-84 |

|

Линейная относительная деформация усадки, мм/м |

Ориентировочно: |

Ориентировочно: |

ГОСТ 24544 |

|

Истираемость |

0,72 — для конструкций, работающих в условиях повышенной интенсивности движения; |

|

ГОСТ 13087 |

|

Коэффициент теплопроводности (в сухом состоянии), Вт/(м·°С) |

Бетоны на гравии или щебне из природного камня — 1,51; железобетон — 1,69 |

Керамзитобетон на керамзитовом песке и керамзитопенобетон марок по средней плотности |

ГОСТ 7076, СНиП II-3-79 |

Класс бетона по прочности на сжатие назначают и контролируют во всех случаях. Класс бетона по прочности на осевое растяжение назначают и контролируют в случаях, когда эта характеристика установлена в соответствии с нормами проектирования.

Для конструкций, запроектированных ранее без учета требований СТ СЭВ 1406-78*, показатели прочности бетона характеризуются марками. Соотношение между классами бетона по прочности на сжатие и ближайшими марками его по прочности при нормативном коэффициенте вариации, равном 13,5% для конструкционных бетонов и 18% для теплоизоляционных бетонов, приведено в таблице.

Классы и марки бетонов

|

Классы бетона по прочности |

Средняя прочность бетона данного класса , кгс/см |

Ближайшая марка бетона по прочности |

|

Сжатие |

||

|

В0,35 |

5,01 |

М5 |

|

В0,75 |

10,85 |

М10 |

|

В1 |

14,47 |

М15 |

|

В1,5 |

20,85 |

М25 |

|

В2 |

28,94 |

М25 |

|

В2,5 |

32,74 |

М35 |

|

В3,5 |

45,8 |

М50 |

|

В5 |

65,5 |

М75 |

|

B7,5 |

98,2 |

М100 |

|

В10 |

130,97 |

М150 |

|

В15 |

196,5 |

М200 |

|

В20 |

261,9 |

М250 |

|

В22,5 |

294,5 |

М300 |

|

В25 |

327,4 |

М350 |

|

В30 |

392,9 |

М400 |

|

В35 |

458,4 |

М450 |

|

В40 |

523,9 |

М550 |

|

В45 |

589,4 |

М600 |

|

В50 |

654,8 |

М700 |

|

В55 |

720,3 |

М700 |

|

В60 |

785,8 |

М800 |

|

В65 |

851,5 |

М900 |

|

В70 |

917,0 |

М900 |

|

В75 |

932,5 |

М1000 |

|

В80 |

1048,0 |

М1000 |

|

Осевое растяжение |

||

|

Вt0,4 |

5,2 |

Р5 |

|

Вt0,8 |

10,5 |

Р10 |

|

Bt1,2 |

15,7 |

Р15 |

|

Bt1,6 |

20,9 |

Р20 |

|

Bt2,0 |

26,2 |

Р25 |

|

Bt2,4 |

31,4 |

Р30 |

|

Bt2,8 |

36,7 |

Р35 |

|

Bt3,2 |

41,9 |

Р40 |

|

Bt3,6 |

47,2 |

Р45 |

|

Bt4,0 |

52,4 |

Р50 |

Средняя прочность бетона каждого класса определяется по формуле:

,

где B— значение класса бетона, МПа; 0,0980665 — переходный коэффициент от МПа к кгс/см; — нормативный коэффициент вариации.

Бетоны модифицированные карбоксилатами

Использование при бетонировании монолитных и специальных сооружений, при изготовлении высокоармированного бетона, при транспортировке смесей на большие расстояния.

Бетон изготавливают на портландцементе М500, песке с модулем крупности равным 2,1 и гранитном щебне фракции 5-20 мм; добавки в виде водных растворов 27-30% концентрации вводят в предварительно перемешанную бетонную смесь. Бетонные смеси, модифицированные карбоксилатными полимерами, сохраняют пластичность длительное время (до 1,5-2,0 ч) при незначительном увеличении содержания воздуха в этой смеси.

|

Суперплас-

|

Дози- ровка, %*

|

В/Ц

|

Расход цемента, кг/м

|

Плот- ность бетонной смеси, кг/м

|

Содер- жание воздуха, %

|

Осадка конуса, см, после выдерживания в течение мин |

|||

|

0 |

30 |

90 |

120 |

||||||

|

Без суперплас- |

— |

0,49 |

350 |

2380 |

1,9 |

3,0 |

— |

— |

— |

|

С-3** |

0,60 |

0,48 |

355 |

2405 |

2,6 |

22,5 |

21,5 |

9,0 |

6,5 |

|

Chupol HP-11 (Takemoto, Япония) |

0,20 |

0,48 |

353 |

2410 |

2,7 |

21,5 |

22,0 |

17,0 |

8,5 |

|

Mighty ES-21, (Као Soar Co, Япония) |

0,15 |

0,48 |

350 |

2424 |

4,3 |

23,1 |

21,5 |

20,0 |

18,3 |

|

BV-10 (BASF, Германия) |

0,15 |

0,48 |

354 |

2440 |

3,8 |

24,4 |

23,6 |

21,2 |

19,5 |

|

Полиэл-2 (ЗАО «Полимод») |

0,12 |

0,48 |

351 |

2435 |

4,1 |

23,5 |

22,4 |

22,1 |

19,0 |

Характеристики бетонов

|

Суперпластификатор

|

Прочность на сжатие, МПа |

|||||

|

Нормального хранения, сут |

ТВО |

|||||

|

1 |

3 |

7 |

28 |

После ТВО |

28 сут |

|

|

Без суперпластификатора |

16,3 |

31,4 |

35,2 |

48,4 |

30,6 |

45,2 |

|

С-3 (ООО «Уралпласт») |

16,5 |

32,3 |

36,0 |

48,9 |

31,0 |

46,2 |

|

Chupol HP-11 (Takemoto, Япония) |

17,2 |

33,1 |

38,2 |

49,4 |

32,5 |

47,4 |

|

Mighty ES-21 (Kao Soar Co, Япония) |

16,4 |

31,9 |

36,4 |

49,1 |

30,8 |

44,4 |

|

BV-10 (BASF, Германия) |

17,2 |

33,2 |

37,1 |

49,4 |

30,6 |

46,3 |

|

Полиэл-2 (ЗАО «Полимод») |

17,1 |

32,4 |

37,4 |

49,5 |

32,8 |

48,1 |

Отсутствие заметного влияния карбоксилаксанов на кинетику твердения бетона в процессе тепловлажностной обработки открывает перспективу применения в индустрии сборного железобетона.

Бетоны на основе ВНВ (вяжущего низкой водопотребности)

Такие бетоны характеризуются высокой морозостойкостью и трещиностойкостью; водопоглощение их ниже, чем у обычных бетонов в 2,0-2,5 раза, а деформация усадки и ползучести — на 10-20%.

Технические характеристики бетонов на основе ВНВ

|

Вяжущее |

Расход вяжущего, кг/м |

Водовяжущее отношение |

Осадка конуса, см |

Прочность бетона на сжатие в возрасте 28 сут, МПа |

Морозо- стойкость, циклы |

|

Портландцемент М400 |

400 |

0,40 |

3,5 |

36,2 |

300 |

|

Портландцемент М400 с добавкой С-3 (0,7%) |

410 |

0,40 |

Влияние межфазной переходной зоны на прочность щелочно-активированного бетона

3.1.1 Бетонная смесь «щелочно-активированный цемент-искусственный щелочувствительный заполнитель»

Исследование формирования структуры ITZ в бетонной смеси «искусственный гранулированный заполнитель» -GBFS-Na 2 CO 3 раствор », взятый в следующих пропорциях, 8: 1,95: 0,5 по массе в пересчете на сухое вещество Na 2 CO 3 , показал, что самые высокие значения микротвердости были характерны для границы раздела между цементным тестом и гранулами.Это может быть связано с сильной адгезией цементирующего материала к активированному веществу суглинистых гранул на основе суглинка и образованием продуктов гидратации, которые определяют высокие эксплуатационные свойства бетона. Прочность сцепления в межфазных переходных зонах паробетона составляет 3,8 МПа, а через 3 года — 4,5 МПа.

Структура ITZ в цементном бетоне, отверждаемом паром, активированном щелочами, в возрасте 28 дней была плотной. Граница раздела в некоторых областях прерывается, что свидетельствует о взаимном проникновении этих областей и стирании границы между цементным камнем и заполнителем.

Исследование бетона трехлетней давности показало, что ИТЦ в данном случае сам по себе представляет собой тесное переплетение веществ, входящих в состав цементного теста и гранулы, и характерно наличие четко видимых (выраженных) новых фаз. Интерфейс не виден (отсутствует).

Сравнительный анализ полученных концентрационных кривых распределения элементов (рис. 1) позволил сделать вывод о том, что натрий, алюминий, кремний, кальций и железо присутствуют по всей ширине ITZ в паровом щелочно-активированном цементном бетоне. .Натрий и кремний были равномерно распределены по границе раздела, железо содержится в небольших количествах (рис. 1а). Распределение Ca и Al неоднородно. Так, по мере приближения к грануле содержание кальция снижается в два раза, а алюминия — возрастает в том же направлении. По-видимому, это связано с тем, что продукты гидратации в цементном тесте представлены в основном низкоосновными гидратами силиката кальция и частично гидрогранетами, поскольку наряду с перечисленными выше в гранулах образуются щелочные алюмосиликатные гидраты.

Рисунок 1.

Концентрационные кривые распределения элементов в межфазных переходных зонах между цементным тестом и зернистым заполнителем в щелочно-активированном цементном бетоне, отверждаемом паром: (а) в возрасте 28 суток; (б) в возрасте 3 лет [42].

В отличие от исследованных концентрационных кривых распределения элементов (Ca и Al) в ITZ трехлетнего щелочно-активированного цемента, для бетона характерно однородное равномерное распределение элементов (Ca и Al) по ширине интерфейс (рисунок 1b).Наблюдаемые ранее скопления кальция около цементного теста и гранул алюминия отсутствуют. Кальций равномерно распределен по поверхности раздела, и количество алюминия, приближающегося к цементному тесту бетона, значительно увеличилось. После 3 лет твердения щелочно-активированного цементного бетона на кривых распределения элементов всех элементов наблюдаются высокочастотные колебания концентраций, что может свидетельствовать об увеличении прочности межфазного соединения и уплотнении структуры бетона. интерфейс.