- Как сделать сверлильный станок самостоятельно

- Сверлильный станок из дрели своими руками, виды конструкций, чертежи

- Как из дрели сделать универсальный сверлильный станок

- Стойка для дрели своими руками

- Сверлильный станок из фанеры

- как сделать самому, компоненты, чертежи, изготовление Самодельный сверлильный станок из фанеры

- Общие характеристики для сверлильного станка

- Какой двигатель использовать

- Дрель, как инструмент для станка

- Сверлильная конструкция из электродвигателя

- Устройство механизма подачи дрели на станке.

- Видео инструкция по созданию самодельного сверлильного станка своими руками.

- Самодельный сверлильный станок на основе асинхронного двигателя.

- Как сделать сверлильный станок для печатных плат своими руками.

- Стойка для дрели из фанеры » Изобретения и самоделки

- Создание отверстий без электродрели ⋆ 🌲 ThePlywood.com

- Мульти-расточный станок с тройной головкой для фанерных панелей по цене 500000 рупий за номер | Ахмадабад

- Сверление идеальных отверстий: 9 шагов

- Выбор сверлильного станка — Extreme How To

- или использование коронки Форстнера с портативной дрелью

- Лучшие сверла и стеновые анкеры для дерева, металла и других материалов

- Что можно использовать, если у вас нет дрели

Как сделать сверлильный станок самостоятельно

Чтобы всегда сверлить ровно и качественно.

Сделать основание конструкции. Для этого на лист жёсткой фанеры нанести разметку.

По разметке отпилить нужную деталь.

Для изготовления базы будущего сверлильного станка из другого листа фанеры выпилить 3 заготовки: две одинаковые и одну покороче. Замеры заготовок сделать с учётом размера дрели, но так как дрель будет ходить вверх и вниз, следует оставить небольшой запас.

Скрепить детали, используя брусочки. Для большей устойчивости крепить бруски следует с внутренней стороны.

Чтобы конструкция была подвижной, использовать мебельные полозья: их узкую часть нужно зафиксировать маленькими саморезами на доску, которая будет подвижной частью конструкции.

Широкую (ответную) часть полозьев закрепить саморезами на базу.

Положить дрель на подвижную часть конструкции, сделать разметку (важно, чтобы положение дрели относительно основания было строго перпендикулярно).

По отметкам сделать отверстия для крепежей (хомутов).

Установить хомуты.

Закрепить хомутами дрель, отрегулировав положение при помощи угольника.Приложить основание к базе и наметить будущее положение брусков, к которым будет фиксироваться база.

Засверлить и зафиксировать бруски.

Установить базу на место крепления и зафиксировать её саморезами.

Установить подвижную часть на базе.

При помощи саморезов сделать ограничитель для подвижной части.

Дополнительно усилить пружину шайбами.

Для изготовления ручки отрезать брусок нужной длины (длина ручки определяется произвольно).

Обработать его на шлифовальном станке.

С узкого края ручки, отступив 1 сантиметр, засверлить отверстие.

Прикрутить ручку на место. Чтобы ручка ходила свободно, при закручивании самореза оставить небольшой зазор.

Самодельный сверлильный станок готов.

Сверлильный станок из дрели своими руками, виды конструкций, чертежи

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете. Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

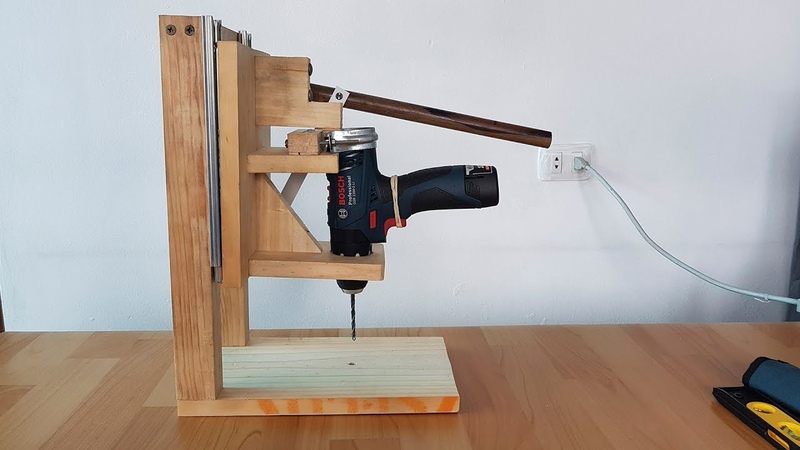

Еще проще для самостоятельного воплощения чертеж деревянной стойки для дрели.

На нем показаны не все размеры, ввиду того, что они не имеют принципиального значения. А рычажная система подачи, как и в предыдущем случае, обеспечит строго параллельное перемещение электродрели вдоль стойки. Удержание инструмента в верхнем положении достигается за счет сил трения в пазах и на боковых щечках державки и регулируется силой затяжки саморезов.

Если у вас имеется свободная винтовая пара, возможно от старых тисков, то ее также можно использовать для системы подачи инструмента в самодельной стойке для электродрели.

Для небольших дрелей можно применить и обычную резьбовую шпильку O 16-20 мм с соответствующей уширенной гайкой, которые продаются в магазинах, торгующих метизами.

Простые конструкции самодельных стоек для сверлильного станка

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.

Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели. Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный. Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:

Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

Более мощные конструкции сверлильных станков

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Самым большим ее недостатком является возможность свободного вращения держателя, а вместе с ним и дрели, вокруг стойки, но если вместо круглых труб применить квадратные или прямоугольные, то этот недостаток устранится. Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Как из дрели сделать универсальный сверлильный станок

И электродрель, и сверлильный станок предназначены для выполнения одной и той же операции — сверления отверстий в заготовках из металла и дерева. Однако при помощи сверлильного станка точность сверления выше.

Преимущество дрели — в ее мобильности и доступной стоимости. Сверлильный станок — используется стационарно, и стоит немалых денег.

Однако можно сделать нечто среднее между обычной дрелью и сверлильным станком. Это самодельная стойка для дрели.

По сути, она представляет собой универсальный мини сверлильный станок. Стойка отличается компактными размерами и ее можно без проблем переносить с одного места на другое.

Также стойка для дрели довольно универсальна в применении. За счет небольших размеров и малого веса можно использовать как в вертикальном, так и в горизонтальном положении — например, если нужно просверлить отверстие в стене.

Преимущества и недостатки самодельной стойки

Одним из главных достоинств самодельной стойки является низкая себестоимость ее изготовления. Готовое изделие обойдется дешевле, чем покупка сверлильного станка.

При этом, в отличие от сверлильного станка, стойку для дрели можно использовать не только на рабочем столе или стационарной подставке. То есть она мобильна.

И еще одно преимущество — более высокая точность сверления, чем при использовании дрели без стойки.

Недостатком является высокая вероятность появления люфта в процессе работы, так как далеко не всегда есть возможность идеально изготовить и подогнать все детали конструкции.

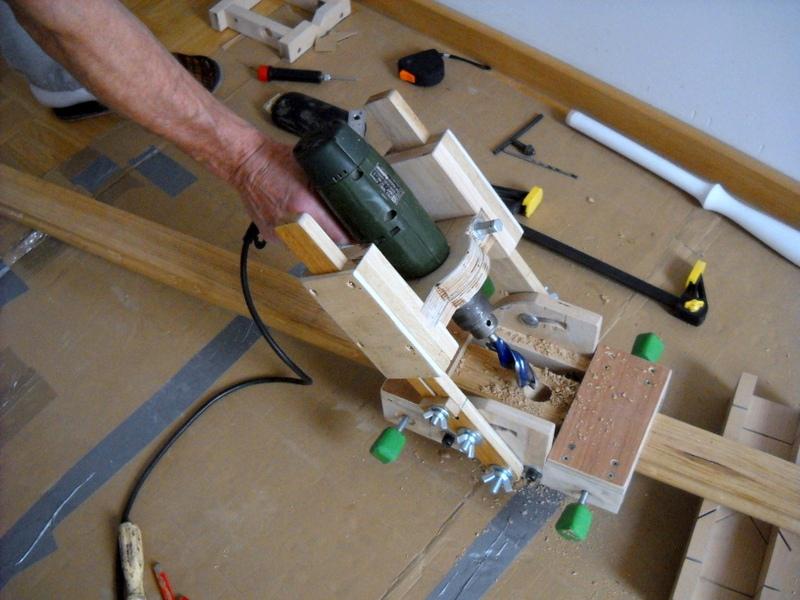

Из чего и как сделать мини сверлильный станок

Если ваша цель — сэкономить, то лучше всего использовать для изготовления самодельной стойки разные обрезки пиломатериалов (доски, бруски, фанера).

Отпиливаем два куска доски (короткий и длинный), и соединяем их вместе под прямым углом. Получаем станину стойки.

Далее из небольшого куска доски изготавливаем рабочую площадку с креплением для дрели. Сверлим в ней два отверстия под направляющие, и еще одно отверстие — для фиксации дрели.

Распиливаем площадку на две части, которые потом будут соединяться между при помощи винтов. Для этого сверлим крепежные отверстия в двух частях детали, и в одну из них вкручиваем мебельные резьбовые втулки.

В основании станины сверлим отверстия для направляющих, в качестве которых выступают круглые стальные прутки. В отверстия в рабочей площадке вставляем подшипники. Потом приступаем к сборке.

В отверстия в рабочей площадке вставляем подшипники. Потом приступаем к сборке.

В верхней части станины крепим еще одну деталь с отверстиями для направляющих. Запрессовываем в эти отверстия подшипники. Потом устанавливаем и фиксируем электродрель. Крепим возвратную пружину.

Подробно о том, как из дрели сделать универсальный сверлильный станок, смотрите на видео. Идея самоделки — от автора YouTube канала Homemade Woodworking Machine.

Оцените запись

[Голосов: 30 Средняя оценка: 4.4]Мне нравитсяНе нравитсяСтойка для дрели своими руками

Приобрести сверлильный станок в гараж для любительского использования позволить себе может не каждый, потому для самоделкиных предлагаю свою пошаговую инструкцию изготовления деревянной стойки для дрели, бонусом идет возможность обработки с помощью шлифовального барабана.

Необходимые материалы:

- Брус деревянный — 90х45 и 50х50 мм.

- Куски фанеры толщиной 10 мм.

- Мебельные шариковые направляющие полного выдвижения 300 мм – 2 шт.

- Пружина (подходящую пружину приобрел в автомагазине, для набора длины пришлось использовать две пружины).

- Крепеж.

Пошаговая инструкция изготовления деревянной стойки для дрели

1. Размечаем и закрепляем на брусе 90х45 подвижные элементы шариковых направляющих.

Длина бруса должна соответствовать длине направляющих (в моем случае – это 30 см).

2. Для стоек применим брус аналогичного сечения – понадобится два отрезка по 70 см каждый. На стойках закрепим ответные части направляющих при помощи саморезов по дереву.

3. Соединяем части между собой и проверяем плавность хода.

4. К нижним торцам стоек закрепляем основание из фанеры размерами 290х500 мм. Для жесткости с задней стороны будущего сверлильного станка прикрепляем брус 50х50 мм.

5. Проверяем перпендикулярность основания и стоек с помощью угольника.

Не стоит игнорировать этот этап — чем точнее на каждом шаге будет сборка, тем проще будет регулировать перпендикулярность оси сверла основанию на последнем этапе.

6. Усиливаем верхнюю часть стойки накладкой из фанеры 10 мм, размер накладки – 90х204 мм.

7. Для закрепления дрели на ползуне я использовал старую рукоятку, которую нашел от другой дрели (вы можете использовать штатную рукоятку, если ей не пользуетесь).

Размечаем контур. Отпиливаем лишнее (что не повлияет на жесткость и будет только мешать работе). Выполняем отверстие для дрели диаметром на несколько миллиметров больше отверстия в рукоятке.

Рукоятку я закрепил на куске доски 20х90х300 мм при помощи саморезов.

8. Закрепляем планку с рукояткой к ползуну при помощи 5 саморезов.

9. Для фиксации ползуна в верхнем положении используем пружины — при помощи двух крюков и двух пружин получаем надежное возвращение ползуна в исходное состояние даже с тяжелой дрелью.

10. Опять проверяем перпендикулярность.

11. Для корректировки угла и придания жесткости закрепляем брусочек 50х50х90 мм к ползуну.

При необходимости, регулируем угол закрепления элементов ползуна между собой.

12. Изготовляем подвижный стол с возможностью регулировки высоты стола.

Необходимые материалы для стола:

Готовый стол (вернее его части):

Монтируем стол на стойке:

13. Для привода ползуна изготавливаем рукоятки из деревянных брусочков.

Для монтажа я использовал тот крепеж, который был под рукой –болты М6, М10, сантехническую шпильку М8, шайбы и гайки в ним.

14. Стойка для дрели из подручных материалов готова.

Для возможности шлифовки я изготовил небольшой шлифовальный барабан.

Смотрите видео

Процесс изготовления барабана, а также стойку для дрели в действии можете увидеть в видео:

Сверлильный станок из фанеры

Очередная капитальная самоделка от нашего Кулибина — Сергея Сергеева. Как то я подогнал ему неисправную дрель Ритм МЭС-260Э (аналог советской БЭС-1-1М), которую он отремонтировал и использовал в новой ипостаси сверлильно-присадочного станка.

Как то я подогнал ему неисправную дрель Ритм МЭС-260Э (аналог советской БЭС-1-1М), которую он отремонтировал и использовал в новой ипостаси сверлильно-присадочного станка.

После восстановления работоспособности («пошевелил проводками», как он сказал), Сергей отпилил рукоять. Вместо нее он изготовил из фанеры кожух (Вырезал первый слой лобзиком, зашлифовал, придал форму, а потом накопировал на фрезерном столе.

Изготовил «деревянный макинтош». Говоря научно каретку для дрели. С обратной стороны на болтах закреплено 8 подшипников попарно (между парами проложено пр 2 шайбы).

Каретка одевается на станину представляющую собой желоб с угловатыми стенками, облицованными алюминиевым уголком.

На следующем фото видно более четко взаимодействие каретки и станины.

К станине крепится рычаг, при опускании которого каретка идет вниз.

При опускании дрель автоматически включается — потому что под кареткой установлен концевой выключатель. Если надо прицелиться, то предусмотрен отдельный выключатель (на «голове» дрели) — см схему.

Данный выключатель крупным планом — может кто то загорится

К рычагу с обратной стороны крепится пара пружин, которые сжимаясь, поднимают дрель в прежнее положение.

То же самое — вид сзади, чтобы было более понятно крепление пружин.

Обратите внимание, что рычаг закреплен на станине болтом вставленным не в круглое отверстие, а в паз, именно эта тонкость дает степень свободы и позволяет опускать дрель без перекосов. В этих центральных пазах рукоятки стоят по осям сдвоенные подшипники

После проверки агрегат был разобран и покрашен молотковой краской

Что получилось в итоге. Внутри станины (без крышки) можно увидеть нещадно отрезанную ручку.

По задумке этот станочек должен стать элементом присадочной линии, заточенной под конфирматы (на заднем плане приспособление для присадки в торец, изготовленное из наждака)

как сделать самому, компоненты, чертежи, изготовление Самодельный сверлильный станок из фанеры

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели с цельнометаллической колонной и чугунными основанием и кареткой. ()

()

Несколько фото распаковки и сборки:

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему):

Собираем на саморезы и ПВА:

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Вставляем ящик, смотрим, что пока получилось:

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

» из представленного автором материала вы узнаете как можно самостоятельно сделать бюджетный сверлильный станок из обычной электрической дрели.

Каждый мастеровой человек хотел бы иметь в своем хозяйстве подобный станочек, потому как в сравнении с заводскими аналогами обойдется в десятки раз дешевле, а если все запчасти и комплектующие есть в наличии, то и вообще бесплатно.

Автором данного станка является Игорь Стасюк, за что ему Большое Спасибо, поделился пошаговыми фотографиями сборки станка с народом. Конструкция довольно интересная и в тоже время простая. На основание из листа металла 3 мм наварены уголки и 4 ножки, на данную плиту наварен шток 500 мм из проф трубы квадратного сечения, ползун выполнен из 2 х сваренных в трубу уголков и надеты на подъемную колонну с зазором, чтоб ползун мог перемещаться по колонне вверх и вниз. Подъемный механизм приводится в действие за счет тросика натянутого вот верхней точки к нижней, а на ползуне тросик делает несколько витков.

Подъемный механизм приводится в действие за счет тросика натянутого вот верхней точки к нижней, а на ползуне тросик делает несколько витков.

И так, давайте внимательно рассмотрим, что конкретно понадобилось автору для сборки станка? А так же весь поэтапный процесс.

Материалы

1. листовой металл 3 мм

2. арматура

3. уголок

4. тросик

5. дрель

6. тиски для заготовок

7. болты, гайки, шайбы, граверы

8. зажим для дрели

9. краска

10.проф труба квадратного сечения

11. сверло

Инструменты

1. сварочный аппарат

2. болгарка (УШМ)

3. дрель

4. напильник

5. тиски

6. струбцина

7. штангенциркуль

8. линейка

9. уголок

10. уровень

11. наждачная бумага

12. кисть

13. ножовка по металлу

14. наждак

Процесс создания сверлильного станка из дрели.

И так, первым делом автор изготавливает основание станка из листового металла 3 мм, выпиливает заготовку при помощи болгарки (УШМ) А в нижнюю часть наваривает 2 уголка и 4 ножки из стального прута либо арматуры. Длина ножек должна быть одинакова, дабы не было перекоса станины.

Длина ножек должна быть одинакова, дабы не было перекоса станины.

Наварены уголки и ножки.

Изготовление ползуна! Берется 2 уголка и прикладываются к проф трубе квадратного сечения которая будет служить подъемной колонной и стягиваются при помощи струбцины.

По краям прихватывается сваркой дабы просто наживить пока, а уже потом конкретно проварить нормальный шов.

Вот собственно такая заготовка получилась.

Подъемная колонна делается из проф трубы квадратного сечения длиной 500 мм.

На корпус ползуна наваривается кронштейн с подвижным валом на который будут сделаны витки тросика.

В просверленном отверстии нарезается резьба.

Ручки подъемного механизма изготавливаются из арматуры.

На валу имеется вот такая головка, которая будет основанием для ручек.

И так, навариваются 3 ручки для удобства подъема и опускания дрели через механизм.

Установил на подъемную колонну.

На конце тросика делается вот такая петля.

Внимание! Тросик крепится внизу при помощи петли, потом делается несколько витков на валу и производится натяжка в верхней части подъемной колонны.Принцип подъема надеюсь понятен и без объяснений)

На уголок наваривается квадратная труба.

Вот собственно такое крепление для электродрели получилось.

Затем устанавливается дрель и закрепляется при помощи хомута болтов и гаек.

Теперь давайте еще раз вернемся к механизму подъема.

В верхней части подъемной колонны вварена гайка а в нее закручен болт, на сам болт закреплен тросик и при закручивании и откручивании болта происходит натяжка тросика до оптимальной нормы.

Подвижные узлы желательно предварительно смазать солидолом, либо литолом.

Вот такие небольшие тисочки можно приобрести в строительном магазине в разделе инструменты.

Все детали были зашлифованы мастером при помощи наждачной бумаги, а потом покрашены.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

(Паспорт стойки)

Несколько фото распаковки и сборки:

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему):

Собираем на саморезы и ПВА:

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Вставляем ящик, смотрим, что пока получилось:

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

Для всех любителей, сделать изделие своими руками, будет отличным помощником . Такой агрегат, в гараже или доме, позволит с точностью и аккуратностью сделать отверстия, сделать фрезеровку в древесине, высверлить обломанные болты из резьбы и так далее. Однако, покупка сверлильного станка может обойтись достаточно дорого, да и зачем тратить лишние деньги, когда можно с легкостью сделать сверлильный станок своими руками.

Общие характеристики для сверлильного станка

Чертеж сверильного станка

Для изготовления потребуется минимум дорогих материалов. В основном это подручные средства, которые можно найти в любом гараже. Конечно же, материал должен отвечать требованиям аппарата.

К примеру, для изготовления большого стационарного станка, без металлического каркаса не обойтись, а в случае с настольным агрегатом, могут быть использованы, лишь деревянные материалы.

Для всех видов конструкций потребуется три основополагающих фактора:

- удобный рычаг подачи сверла;

- точность движения сверлильного механизма;

- надежная станина.

Несомненно, рычаг подачи следует размещать под рабочую руку мастера, левую или правую. Однако, это не единственное условие для удобства. Рычаг подачи сверла, не должен быть длинным, чтобы не мешал работе, но и не коротким, чтобы легче осуществлялось давление на деталь. Для лучшего понятия длины рычага, стоит рассмотреть чертежи заводских сверлильных станков. Там длина подогнана по нужному размеру.

Несмотря на то, какой механизм для сверления будет использован, его следует закреплять с самым минимальным коэффициентом погрешности. Для этого, сверлильный механизм, лучше всего закреплять на вертикальной штанге. Однако, можно использовать прочную панель из дерева с направляющими полозьями.

Без надежной станины, самодельный сверлильный станок будет не только плохо работать, но и станет опасным в использовании. Основание инструмента должно быть в два раза шире объема конструкции. Такая ширина, позволит конструкции быть устойчивой, во время необходимых надавливаний. При этом рычаг подачи не должен выступать за края станины. На стационарные станки, это правило не распространяется, ведь их закрепляют к поверхности стола или делают с индивидуальным столом.

Основание инструмента должно быть в два раза шире объема конструкции. Такая ширина, позволит конструкции быть устойчивой, во время необходимых надавливаний. При этом рычаг подачи не должен выступать за края станины. На стационарные станки, это правило не распространяется, ведь их закрепляют к поверхности стола или делают с индивидуальным столом.

Сверлильный станок своими руками

Какой двигатель использовать

Сделать самодельный сверлильный станок можно, используя несколько вариантов движущей силы:

- из дрели или шуруповерта;

- из электродвигателя;

- из ручной дрели.

При этом для каждого вида конструкций будут определены характеристики стационарного, переносного или настольного станка. В случае с электродвигателем, можно изготовить стационарный или настольный аппарат, а в случае с электродрелью получится либо настольный, либо переносной агрегат. Ручная дрель, вовсе может нести характер переносного, не требующего питания аппарата.

Дрель, как инструмент для станка

Чтобы, получился хороший сверлильный станок из дрели своими руками, конструкцию для этого инструмента, лучше делать настольную. При этом стоит избежать закрепления станка на столе. Электронная дрель, достаточно востребованный инструмент, поэтому он будет полезен, если сможет сниматься со станка. В этом случае, конструкция на столе будет лишней.

При этом стоит избежать закрепления станка на столе. Электронная дрель, достаточно востребованный инструмент, поэтому он будет полезен, если сможет сниматься со станка. В этом случае, конструкция на столе будет лишней.

Настольный присадочный станок потребует таких материалов:

- станина 45х30 см, с закрепленной на ней вертикальной штангой;

- крепление для дрели, хорошо обхватывающее корпус инструмента;

- металлический ползунок, передвигающийся по штанге;

- колесо, играющее роль рычага;

- стальной трос, для контроля движения рычагом.

Для станины, лучше использовать металлический короб с толщиной стенок 3 мм. К коробу, приваривается стойка из квадратной трубы. Данная стойка будет служить штангой или штативом. Далее, на штатив следует прикрепить плотный ползунок, который будет удерживать держатель дрели и саму дрель.

Подобрать, точно подходящий ползунок будет сложно, поэтому его следует изготовить из металлических пластин. Свободного пространства между ползунком и штативом должно быть не более 0,5 мм, притом, что штатив будет идеально ровный.

Дальнейшая последовательность действий:

- ползунок делается высотой в 10–12 см;

- к нему, приваривается держатель для дрели с передней стороны и ушки для крепления колеса с задней стороны;

- в ушки, продевается стержень, к которому приварено колесо управления, и фиксируется шплинтом или приваренной гайкой;

- на стержень колеса, плотно наматывается стальной трос (не менее 6 витков), а оба конца троса надежно крепятся на верхней части штатива и на нижней. Таким образом, для передвижения ползунка по штативу потребуется усилие, а собственного веса (вместе с дрелью) не хватит, чтобы ползунок падал.

Сверлильная конструкция из электродвигателя

Подобные станки, отлично проявляют себя в роли стационарных инструментов. Чтобы, разобраться, как сделать сверлильный станок из электродвигателя, придется рассмотреть чертежи и вникнуть в сферу электрики.

Для станка, потребуется двухфазный двигатель, что значительно упростит подключение и расширит область применения агрегата. Подключается такой двигатель к фазовым и нулевым проводам. Неправильное подключение, повлияет лишь на направление вращения. Если, вращение будет в обратную сторону, то провода меняются местами, и проблема решена.

Подключается такой двигатель к фазовым и нулевым проводам. Неправильное подключение, повлияет лишь на направление вращения. Если, вращение будет в обратную сторону, то провода меняются местами, и проблема решена.

Изготавливая стационарную конструкцию для сверления, потребуется:

- мощный каркас для двигателя, который будет легко перемещаться по вертикальной линии;

- столешница, где будет закреплен по строгой вертикальной линии штифт;

- в роли штифта, можно взять от автомобиля. Она будет служить готовым передвигающим двигатель приспособлением;

- приделать колесико для перемещения и приварить к рейке держатель двигателя.

Переносной механизм из ручной дрелиПринцип работы, такого станка очень прост. Мотор приводит в движение головку для сверла, благодаря ременной передаче. При этом двигатель и патрон для сверла, во время работы нераздельны и передвигаются по вертикальной линии одновременно, благодаря совместному креплению.

Очень удобно, пользоваться сверлильным станком из ручной дрели в тех случаях, когда нет возможности подключить электрическую дрель к источнику питания. Для изготовления станка, можно использовать деревянный каркас:

Для изготовления станка, можно использовать деревянный каркас:

- основание выполняется из доски 30х20 см и толщиной 40 мм;

- прикрепляется вертикальная дощечка строго под углом в 90 о С;

- вертикальная стенка также должна быть из толстой доски, минимум 30 мм, а закрепить ее надежно помогут металлические уголки и шурупы.

На вертикальной стенке крепятся металлические полозья (их можно взять со старой мебели или купить в магазине), к ним прикрепляется держатель ручной дрели. Таким образом, дрель будет свободно ходить вниз и вверх, однако, этого мало. Чтобы дрель не падала под своим весом, к держателю дрели и основанию станка крепится пружина нужной упругости.

Не стоит забывать и про ручку, которую понадобится крутить. Ее движению ничто не должно препятствовать. В итоге должен получиться агрегат, который приводится в движение вручную и не требующий питания.

Видео: Сверлильный станок из дрели своими руками

Самым распространенным сверлильным станком можно считать, тот который выполнен из обыкновенной или электродрели. В таком станке дрель можно разместить как стационарно, так и сделать ее съемной. В первом случае кнопку включения можно перенести на сверлильный станок для большего удобства, во втором – дрель можно снимать и использовать как отдельный инструмент.

В таком станке дрель можно разместить как стационарно, так и сделать ее съемной. В первом случае кнопку включения можно перенести на сверлильный станок для большего удобства, во втором – дрель можно снимать и использовать как отдельный инструмент.

Компоненты для самодельного сверлильного станка:

- Дрель;

- Основание;

- Стойка;

- Крепление дрели;

- Механизм подачи.

Основание (станину) для самодельного сверлильного станка можно сделать из твердого дерева, ДСП или мебельного щита, но лучше все же использовать швеллер, металлическую плиту или тавр. Для обеспечения устойчивости конструкции и получения хорошо результата станину необходимо делать массивной, чтобы она могла компенсировать вибрацию от сверления. Размер для деревянной сатины 600х600х30 мм, металлической – 500х500х15 мм. На основании станка должны присутствовать крепежные отверстия, что бы его можно было закреплять на верстаке.

Стойку для сверлильного станка можно сделать из бруса, круглой или квадратной стальной трубы. Также можно использовать старый каркас фотоувеличителя, старого школьного микроскопа или другого устройства подобной конфигурации имеющей большую массу и высокую прочность.

Также можно использовать старый каркас фотоувеличителя, старого школьного микроскопа или другого устройства подобной конфигурации имеющей большую массу и высокую прочность.

Дрель крепится при помощи хомутов или кронштейнов. Лучше использовать кронштейн с центральным отверстием, это позволить достичь более хороших результатов при сверлении.

Устройство механизма подачи дрели на станке.

При помощи этого механизма дрель может перемещаться вертикально вдоль стойки, она может быть:

- Пружинной;

- Шарнирной;

- Схожей с винтовым домкратом.

В зависимости от выбранного механизма, нужно будет делать стойку.

На фото схемах и чертежах показаны основные типы конструкций самодельных сверлильных станков, на которых применяется дрель.

Самодельный станок из дрели с шарнирным бес пружинным механизмом.

Видео инструкция по созданию самодельного сверлильного станка своими руками.

Видео инструкция по созданию дешевого сверлильного станка из дрели своими руками. Станина и стойка выполнены из дерева, механизмом служит мебельная направляющая.

Пошаговая видео инструкция по изготовления сверлильного станка из старого автомобильного домкрата.

Как сделать пружинно-рычажную стойку для дрели на самодельный станок.

Пошаговая инструкция по изготовлению стальной стойки.

Рулевая рейка от автомобиля является достаточно массивным устройством, поэтому станина под нее должна быть массивной и крепится к верстаку. Все соединения на таком станке выполняются с помощью сварки.

Толщина основания должна быть около 5 мм, ее можно сварить из швеллеров. Стока на которую закрепляется рулевая рейка должна быть выше на 7 – 8 см. Крепится она через проушины рулевой колонки.

Так как такой самодельный станок становится массивным, блок управления им лучше вынести отдельно от дрели.

Видео сверлильного самодельного станка на основе рулевой рейки от автомобиля.

Порядок сборки такого самодельного станка:

- Подготовка деталей;

- Установка стойки на станину;

- Сборка устройства перемещения;

- Установка устройства на стойку;

- Установка дрели.

Все места соединения должны быть надежно закреплены, желательно при помощи сварки. Если используются направляющие, то нужно сделать так чтобы не было поперечного люфта. Для большего удобства такой станок можно оснастить тисками для фиксации заготовки под сверление.

В магазинах можно найти и уже готовые под дрель стойки. При покупки стоит обращать внимания на размеры ее станины и вес. Зачастую недорогие конструкции подойдет только для сверления тонкой фанеры.

Самодельный сверлильный станок на основе асинхронного двигателя.

Заменить дрель в самодельном станке можно асинхронным двигателем, например от старой стиральной машинки. Схема изготовления такого станка сложная, поэтому лучше если ее будет делать специалист с опытом токарных и фрезеровочных работ, сборки электросхем.

Схема и устройство станка на основе двигателя от бытовой техники.

Ниже приведены все чертежи, детали и их характеристики, и спецификация.

Таблица всех деталей и материалов необходимых для изготовления станка своими руками.

| Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Стальной круг, Ø 80 мм | Может быть сварной |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

| 21 | Шпиндельная головка | см. ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Шпиндельная головка имеют свою базу – дюралюминиевую консоль и создает поступательное и вращательное движение.

Чертёж шпиндельной головки для самодельного сверлильного станка.Материалы и детали необходимые для изготовления шпиндельной головки.

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиально упорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Подключение зависит от самого двигателя.

Как сделать сверлильный станок для печатных плат своими руками.

Для изготовления сверлильного станка для печати плат необходим привод маломощного устройства. В качестве рычага можно использовать механизм от резчика фотографий, паяльник. Подсветку места сверления можно сделать с помощью светодиодного фонарика. В общем этот станок богат на полет творческих мыслей.

Стойка для дрели из фанеры » Изобретения и самоделки

Расскажем, как сделать стойку для дрели из прочной фанеры.

Навесное оборудование для сверления очень удобно. Подумайте о том, чтобы брать их с собой каждый раз, когда вам нужно использовать сверлильные станки. Не забудьте точно настроить высоту заготовки. Используйте карандаш в качестве маркера и выровняйте его. Таким образом, вы будете знать свою отправную точку.

Приспособление для фрезерного сверления превращает ваш вращающийся инструмент в эффективный фрезер для небольших работ, таких как формирование декоративных кромок, резка прямых пазов. Это специальное приложение отлично подходит для мастеров, которые часто его используют.

В этом посте я покажу вам, как сделать простую насадку для фрезы для вашей дрели или дремеля, используя фанеру и болты. Это приложение для фрезерования быстро и просто.

Используемые части: –

Фанера толщиной 6 “* 5” 19 мм (2 шт.)

2 болта № 10 мм с гайками и шайбой (длина 6 ”)

2 пружины (длина 2,5 дюйма)

2 куска стальной трубы 12 мм (длина 19 мм)

Болт 5/16 с гайкой и шайбой (длина 2,5 дюйма)

2 винта № 3/16 с гайками (длина 5 ”)

Куски круглой фанеры диаметром 1,5 дюйма (2 штуки)

Ламинат

10мм электрическая дрель

Как сделать:-

Прежде всего я порезал 2 куска фанеры толщиной 19 мм размером 6 * 5 дюймов. Для гладкой отделки и лучшего внешнего вида я также использовал ламинат Sunmica.

Отшлифуйте угол кусков фанеры и отрежьте один кусок фанеры в форме, как показано на рисунке.

Просверлите отверстие диаметром 1,5 дюйма на обеих частях фанеры с помощью фрезы и сделайте паз на одном элементе фанеры для держателя сверла.

Просверлите 10 мм отверстие на двух сторонах фанеры основания и пропустите 10 мм болты через эти отверстия и закрепите их в этих отверстиях с помощью клея. Убедитесь, что оба этих болта идеально перпендикулярны фанерному основанию.

А на другом листе фанеры просверлите 12 мм отверстия с двух сторон и закрепите 12 мм стальную трубу (длина 19 мм) на обоих этих отверстиях с помощью клея. Убедитесь, что болты базовой фанеры легко проходят через эти стальные трубы, и между ними нет зазора.

Положите две пружины (длиной 2,5 дюйма) на основание фанеры, отойдите от болтов, как показано на рисунке.

Прикрепите 10-миллиметровые гайки к двум круглым фанерам диаметром 1,5 дюйма, как показано на рисунке. Это используется для перемещения сверла вверх и вниз.

Прикрепите два болта 3/16 (длиной 5 дюймов) к фанерной части держателя сверла с помощью гаек, как показано на рисунке, которые используются для фиксации положения сверлильного станка.

Прикрепите 10 мм сверлильный станок к стойке через отверстие 1,5 ”и закрепите его болтом и гайкой. Теперь это приложение сверлильного станка готово к использованию.

Для лучшего понимания смотрите видео, приведенное ниже.

mistrymaketool.com

Создание отверстий без электродрели ⋆ 🌲 ThePlywood.com

Аккумуляторная электрическая дрель, которую часто называют «дрель / шуруповерт», является наиболее распространенным электроинструментом, который можно найти в наборе инструментов домовладельца. Даже люди, которые не занимаются самостоятельной работой, могут иметь и использовать один из этих инструментов. Что делать, если вам нужно проделать в чем-то отверстие, а у вас нет сверла или подходящего сверла, чтобы проделать нужное отверстие? Вы всегда можете попробовать одолжить у друга; но если всех ваших друзей нет в городе, вы застряли.

К счастью, люди проделывали дыры в дереве гораздо дольше, чем мы с вами. На протяжении многих лет эти люди придумали большое количество различных способов проделать эти отверстия, некоторые с помощью ручных инструментов, а не с помощью электроинструментов, некоторые с помощью электроинструментов необычным способом, а некоторые с помощью других вещей вместо подходящих инструменты.

Какой из этих вариантов, который мы с вами выберем в конечном итоге, во многом зависит от размера отверстия, которое мы хотим сделать, материала, в котором мы делаем отверстие, и от того, с чем мы должны работать.Мы собираемся изучить некоторые из этих способов, убедившись, что наш мысленный «набор инструментов» методов хорошо снабжен идеями.

Способы выполнения отверстий вручную

Плотникам и краснодеревщикам приходилось проделывать отверстия в дереве на протяжении веков, задолго до того, как появилась такая вещь, как электродрели. Даже в древние времена древний человек проделывал отверстия в самых разных материалах, включая дерево, для использования в качестве бус, пуговиц, украшений и других целей.

шило

Если все, что вам нужно, это небольшое отверстие в доске или в тонкой доске, вы можете проделать это шилом.Это простейший инструмент, представляющий собой не что иное, как тонкий круглый конический наконечник. Тем не менее, вероятно, на протяжении веков это был единственный инструмент, способный проделать отверстие в коже, дереве или даже кости.

Выжигание дыры

Древний человек сжег их, чтобы проделать в дереве дыры побольше. Это все еще работает, если вы окажетесь в месте, где у вас вообще нет никаких инструментов, но вам нужно отверстие в доске. Это требует терпения и жесткого контроля над огнем.

Скорее всего, у вас неправильное представление о том, что это влечет за собой. Просверливание отверстия в доске производилось раскаленным углем из костра, а не открытым пламенем. Уголь помещали в желаемое отверстие с помощью пары щипцов или двух палочек. Время от времени его заменяли свежими углями, по мере необходимости, и удаляли золу от сжигания древесины, обеспечивая уголь свежей древесиной для сжигания. Таким образом можно было сделать отверстия диаметром от менее одного дюйма до нескольких дюймов.

Для небольших отверстий кусок горячей жесткой проволоки, такой как проволока, из которой сделаны вешалки для одежды, можно использовать, чтобы прожечь дерево. Вам понадобится источник огня, чтобы неоднократно нагревать провод, медленно проталкивая его через дерево, но в конечном итоге он сможет прожечь на другой стороне.

Сверло для ладони

Первые сверла были сделаны из острых кусочков рога или кости, вклеенных в разрезанный конец палки канифолью; а затем перевязанный сыромятной кожей.Со временем эта конструкция была улучшена за счет замены кончиков рога и костей отколотым кремнем. Поскольку кремень был тверже рога или кости и имел естественные трещины, оставлявшие острый край, это был серьезный технологический скачок вперед.

Сверло использовалось, вращая его между ладонями, руки плоско. Когда он вращался, прикладывалось давление вниз. Это, конечно, заставило руки двигаться вниз по стержню палки к острию; вызывая необходимость менять положение руки почти при каждом гребке.Хотя медленно, отверстия можно просверлить с некоторой точностью.

Сверло с луком

Значительное усовершенствование вышеупомянутого пальмового сверла было сделано за счет использования небольшого лука, сделанного из палки и кожаных ремешков, в качестве «двигателя» для дрели. Ремешок был обернут вокруг буровой штанги, причем пружинное действие лука обеспечивало достаточное натяжение, чтобы гарантировать, что движущая сила, генерируемая движением лука, превращалась в силу вращения в штанге сверла. Опорный блок, представляющий собой не что иное, как выдолбленный кусок дерева, удерживался другой рукой, давя на буровую штангу, чтобы обеспечить надежный контроль сверла и давление, необходимое для того, чтобы сверло врезалось в древесину.

Если вы когда-нибудь видели, чтобы кто-нибудь разводил огонь из лука, это, по сути, то же самое. Единственная реальная разница в том, что на буровой штанге есть закаленное острие, сделанное из молотого кремня или обсидиана. Это позволяет луковому сверлу резать, а не просто генерировать достаточно тепла, чтобы создать тлеющий огонь.

Скоба и бит

Начиная с 1400-х годов, скоба и сверло стали стандартным сверлом, используемым плотниками, изготовителями мебели и другими специалистами, работающими с деревом, например, изготовителями колесных дисков и повозок.По сравнению с любым другим ручным методом сверления отверстия, скоба и сверло чрезвычайно эффективны, поскольку долота способны просверливать отверстия размером до полутора дюймов или около того.

Плотник или краснодеревщик может иметь в ящике для инструментов несколько скоб разного размера, а также набор насадок разного размера. В эпоху, когда мебель и даже дома скреплялись вместе, а не строились с помощью гвоздей или шурупов, скоба и насадка были важным инструментом, который находил широкое применение.

Даже сегодня скобы и насадки для них все еще производятся многими производителями качественного инструмента.Некоторые мастера по дереву по-прежнему предпочитают этот инструмент, особенно те, кто специализируется на работе с деревом или делает вещи по старинке.

Сверло для толкания

Толкающее сверло — это удобное сверло для сверления небольших отверстий от 1/16 дюйма до максимум 5/32 дюйма. Он чем-то похож на отвертку с выдвижным стержнем. Биты обычно хранятся в рукоятке и фиксируются на острие сверла с помощью шарика и выемки.

Чтобы использовать толкающее сверло, нужно поместить точку, где требуется отверстие, и надавить на сверло.Удлиненная винтовая резьба внутри инструмента превращает это толкающее действие во вращательное действие, вращая насадку. За несколько движений можно проделать ямку глубиной примерно ½ дюйма в мягкой древесине.

Это отличный инструмент для создания направляющих отверстий для винтов, а также в любое другое время, когда требуется несколько небольших отверстий. Если у вас есть только одна электрическая дрель и вы пытаетесь просверлить отверстие для шурупа через доску вместе с зенковкой, а также пилотное отверстие в другой доске, к которой будет подключена первая, толкающая дрель может спасти вас Вам придется менять сверла один раз, создав для вас пилотные отверстия.

Буравчики

Когда буравчики обсуждаются или выставляются на продажу, они всегда упоминаются во множественном числе. Это потому, что они продаются только наборами; часто по четыре. Этот простой инструмент лучше всего можно описать как сверло с прикрепленной Т-образной ручкой, хотя эта Т-образная ручка часто имеет форму петли. Острием сверла будет винтовая резьба, позволяющая запускать инструмент в древесину легче, чем сверление.

Это был старый инструмент, который предпочитали плотники для проделывания отверстий в тех случаях, когда необходимое отверстие было слишком маленьким, чтобы использовать скобу и сверло.У типичного плотника есть набор таких инструментов в ящике для инструментов, и он будет ими пользоваться регулярно. В них действительно замечательно то, что они не раскалывают дрова.

У меня в мастерской есть набор булавок, и я считаю их чрезвычайно удобными для использования вместо электродрели, когда мне нужно всего лишь одно или два отверстия, чтобы вставить в них шурупы. Их размер не измеряется в долях дюйма, а соответствует винтам №2, №4, №6 и №8. Некоторые наборы больше, содержат до восьми буравчиков и имеют размер винта до №12.

Набор современных буравчиков (почти идентичных старинным)Использование других электроинструментов для проделывания отверстия

Иногда необходимо использовать другой электроинструмент, особенно когда требуется отверстие большего размера. Хотя сверло обычно является идеальным решением для просверливания отверстия, у сверл есть ограничения. В зависимости от типа сверла, с которым вы работаете, самое большое отверстие, которое вы можете получить, составляет 1–1½ дюйма с лопаточными долотами или 2–1 / 8 дюйма с долотами Форстнера. Кольцевые пилы увеличивают это примерно до 4 дюймов.Но если вам нужно отверстие большего размера, вам придется переключиться на другой инструмент.

Головоломка

Лобзик не может самостоятельно проделать отверстие в середине доски или куска фанеры, так как полотна пилы не способны выполнять врезную резку. Для этого требуется либо существующее отверстие, достаточно большое, чтобы в него поместилось полотно пилы (около 5/16 дюйма), либо прорезание от края доски. Но попав в доску, лобзик может проделать любое отверстие, которое вы захотите, практически любой формы, которую вы можете себе представить.Маленькое и тонкое лезвие хорошо адаптируется к кривым реза или может использоваться для резки прямых линий.

Сабельная пила (Sawzall)

Хотя лобзик и сабельная пила работают одинаково, на самом деле они совершенно разные. Сабельная пила, которая обычно считается инструментом для сноса, имеет одну способность, которой нет у лобзика, — врезную резку. Практически все стили лезвий, изготовленных для этой пилы, имеют острый край, что делает это возможным.

Ограничивающим фактором сабельной пилы является точность.Хотя с его помощью можно прорезать что угодно, попытка прорезать отверстие определенного размера или следовать определенной линии реза практически невозможна без большой практики. Лучше переключиться на лобзик для этих пропилов после того, как вы сделаете врезной пропил сабельной пилой.

Циркулярная пила

Циркулярная пила на самом деле не предназначена для врезания врезания, и ее не рекомендуется делать по соображениям безопасности. Но это не мешает плотникам и плотникам повсюду использовать этот инструмент в качестве врезного инструмента.Он очень полезен для вырезания квадратных или прямоугольных отверстий в листах фанеры. Единственная трудность заключается в том, что трудно увидеть, где именно вы режете, что затрудняет точность.

Большим преимуществом использования циркулярной пилы для вырезания квадратного отверстия в листе фанеры является то, что она режет очень быстро. Вы можете преодолеть присущую неточность с практикой, что делает это полезным средством вырезания прямоугольных отверстий.

Качающийся многофункциональный инструмент

Осциллирующий многофункциональный инструмент — относительный новичок на рынке инструментов.Благодаря широкому выбору лезвий этот инструмент может выполнять множество различных операций, включая резку фанеры и других плит. Хотя он не позволяет вырезать круглые отверстия, как сверло, его гораздо проще использовать точно для вырезания прямоугольных отверстий, которые в противном случае вы могли бы попытаться вырезать с помощью циркулярной пилы. Так же гораздо безопаснее использовать такой способ.

Маршрутизатор

Маршрутизатор, вероятно, единственный другой электроинструмент, помимо дрели, который на самом деле предназначен для вырезания круглых отверстий в плате, хотя это не его основная функция.Но если вам нужно отверстие в плате и нет сверла, с помощью которого можно его проделать, маршрутизатор сделает это без проблем. Единственная реальная проблема заключается в том, что количество размеров отверстий, которые вы можете сделать с помощью фрезерного станка, довольно ограничено, так как на самом деле существует не так много размеров прямых режущих бит.

Если мне нужно было вырезать четырехдюймовое круглое отверстие в куске фанеры, не используя дрель и не обрезая края доски, я бы сначала вырезал отверстие любого размера, который мог, внутри тех размеров отверстия, которое я хотел чтобы закончить, желательно с помощью погружного фрезерного станка.Затем я переходил к лобзику, чтобы вырезать по периметру отверстия.

Самодельные способы проделывания отверстий в древесине

Мы обсудили множество различных способов проделывать отверстия в дереве без сверла. Надеюсь, вы сможете найти среди них метод, который подойдет для любых ваших нужд. Но что, если вы не можете? Говорят, что необходимость — мать изобретательности.

Нож

Я проделал много отверстий в дереве, используя только карманный нож.Конечно, большую часть времени это что-то вырезало; но это все еще имеет значение. Это одна из причин всегда покупать нож для переноски с острым концом. Я предпочитаю для этого лезвие с фиксатором, но подойдет и точка сброса.

Проблема с проделыванием отверстия в дереве с помощью ножа, помимо того, что это медленный процесс, заключается в том, что вы в конечном итоге делаете отверстие конической формы. Если все, что вы пытаетесь сделать, это проделать отверстие, чтобы прикрепить ремешок к трости, у вас будет небольшое отверстие посередине трости, которое станет шире по мере приближения к поверхности.Это может не подойти для некоторых других целей, хотя и подходит для этой трости.

Винты

Вы можете проделать небольшие отверстия в фанере и досках с помощью всего лишь шурупа и отвертки. В процессе вбивания в древесину резьба шурупа ломается, изгибается и иным образом повреждает волокна древесины. Вкручивание винта в отверстие и выход из него увеличит это повреждение. Сделано достаточно, и этот винт проделает отверстие в дереве, где резьба винта больше не сможет попасть на волокна древесины.

Конечно, такое часто случается, когда мы этого не хотим. Когда это произойдет, простой ремонт — это вставить деревянную спичку в отверстие, а затем сломать ее заподлицо с поверхностью. Когда вы снова ввинчиваете шуруп, древесные волокна от спичечной палочки заполняют поврежденные древесные волокна в доске, давая винту то, за что он снова может зацепиться.

Долото

Наконец, вы можете проделать очень приличное отверстие в дереве с помощью стамески. Вот что такое врезная резка, и делается это исключительно долотом.Зубила позволяют очень легко сделать квадратные отверстия в дереве, в которые можно вставить шип.

А что, если вам нужно маленькое круглое отверстие? Вы можете проделать в дереве довольно маленькие круглые отверстия с помощью стамески, используя стамеску меньшего размера, чем размер отверстия, который вы ищете, и вбивая долото прямо в древесину, поворачивая ее, как если бы вы пытались сделать узор в виде звезды. или звездочка. Продолжайте убирать стружку и спускаться вниз, пока не пройдете через древесину.

Для более крупных отверстий долото можно использовать, чтобы проделать отверстие, прорезав его по краям долотом, вбивая его в дерево в каждом месте, по мере того, как вы продвигаетесь по периметру.Для этого долото всегда следует ставить скосом внутрь, чтобы края отверстия оставались прямыми, перпендикулярными поверхности доски.

Мульти-расточный станок с тройной головкой для фанерных панелей по цене 500000 рупий за номер | Ахмадабад

О компании

Год основания 1991

Юридический статус компании с ограниченной ответственностью (Ltd./Pvt.Ltd.)

Характер бизнеса Производитель

Количество сотрудников От 101 до 500 человек

Годовой оборот 100-500 крор

Участник IndiaMART с октября 2014 г.

GST24AAACL5840L1ZG

Код импорта и экспорта (IEC) 08010 *****

Экспорт в Бельгию, Канаду, Бразилию, Венесуэлу, Южную Африку

Labh Group — ведущий инженерный, технологический и консалтинговый конгломерат, тесно сотрудничающий с диверсифицированными отраслями, охватывающими пищевую промышленность, сельское хозяйство, производство пластмасс, химикатов, металлов, здравоохранение, упаковку и другие отрасли и бизнес-секторы, предлагающие готовые решения под ключ включая передовое машиностроение, промышленность 4.0, цифровая трансформация и экспертные технические и управленческие консультации. Обладая более чем 30-летним опытом и глобальным присутствием в более 100 странах , Labh Group обслуживает как самых требовательных, так и самых удаленных клиентов по всему миру. Мы даем им возможность переписать свое будущее с помощью наших глубоких знаний, уникальных идей, технических знаний, творческих решений и устойчивых результатов, при самых оптимальных затратах, прямо у них на пороге.

Наша цель в Labh Group — Расширение возможностей бизнеса для улучшения мира .Технологии Insights и качественные услуги, которые мы предоставляем, помогают нашим клиентам расти, превосходят и оказывают глубокое влияние на мировую экономику. Мы воспитываем выдающихся лидеров, которые объединяются для выполнения наших обещаний всем заинтересованным сторонам. Поступая таким образом, мы играем решающую роль в расширении возможностей бизнеса и построении лучшего рабочего мира для наших людей и наших сообществ.