- Сверлильный станок из дрели своими руками

- Самодельный сверлильный станок, сделанный из дрели, фанеры и других материалов

- DIY сверлильный станок из стойки и ручной электродрели.

- Сверлильный станок своими руками 1500 фото, чертежи, инструкции

- Как сделать простой сверлильный станок своими руками

- шлифовальный, сверлильный и фрезерный станок

- Буратор. Сверлильный станок для печатных плат / MakeItLab corporate blog / Habr

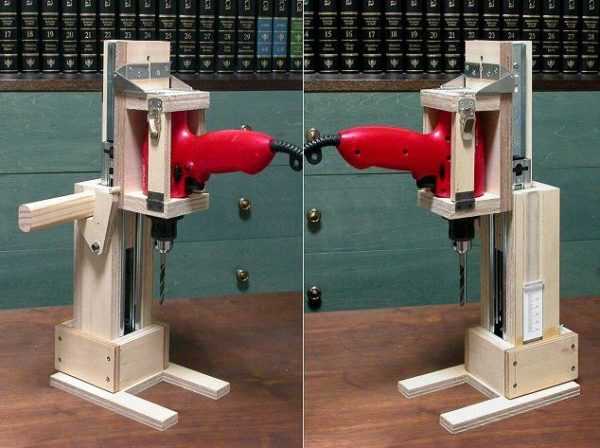

Сверлильный станок из дрели своими руками

Привет всем любителям самоделок. Частенько в изготовлении своих самоделок не хватает инструментов и приспособлений, которые бы облегчили процесс сборки, в данной статье я расскажу о таком приспособлении, которое позволит зафиксировать электродрель строго перпендикулярно просверливаемой детали, в целях получить идеально ровное отверстие, другими словами сверлильный станок из дрели.

Для того, чтобы сделать сверлильный станок своими руками, понадобится:

* Электродрель

* Фанера

* Электролобзик

* Напильник

* Шуруповерт

* Саморезы с пресс-шайбой

* Обратная пружина

* Сверло 3 мм и 5 мм

* Клей ПВА

* Болты с гайками

* Гайки-барашки

* Деревянный брус

Вот и все, что нужно для изготовления самодельного сверлильного станка, думаю это все найдется у тех, кто в той или иной степени работал с деревом.

Ну а когда все детали есть, переходим с пошаговой сборке.

Шаг первый.

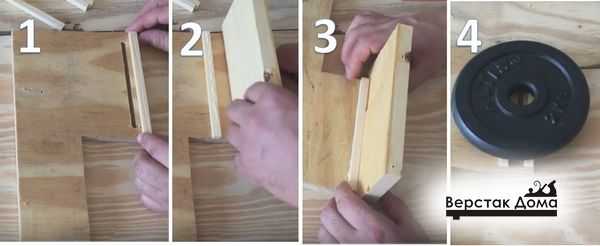

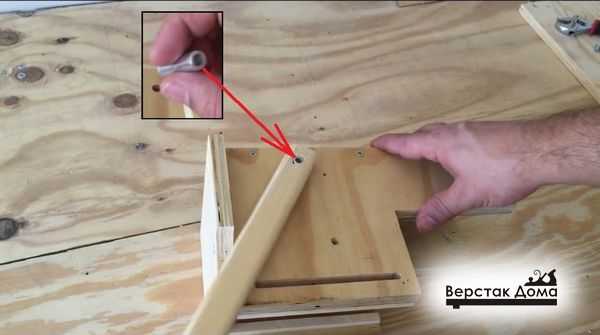

Так как в этой самоделке в качестве главного рабочего инструмента будет дрель, то для нее нужно будет сделать крепление, чтобы установить на станке, а в случае необходимости снять, чтобы использовать как задумывалось изготовителем или же просто обслужить дрель, смазать подшипники и т.д. С данной задачей хорошо справиться лист фанеры, выпиливаем по шаблону две заготовки при помощи электролобзика, затем сверлим отверстие для центра коронки, после чего при помощи коронки делает сквозное отверстие сразу в двух заготовках.

Отмечаем середину и делаем пропил ножовкой до отверстия, которое сделали ранее.

Примеряем на дрели зажим.

Вооруживший клеем ПВА промазываем одну из сторон каждой детали и соединяем вместе. Для лучшего склеивания прижимаем детали струбциной, чтобы не осталось вмятины от лапки струбцины подкладываем под нее кусочек фанеры.

Шаг второй.

После того, как клей высох и две детали держатся уверенно друг с другом, необходимо просверлить отверстие под болт, который будет стягивать данный зажим, тем самым фиксируя электродрель. Для быстроты и удобства лучше всего применить гайку-барашек. Теперь можно примерить на самой дрели данную деталь станка, зажим должен хорошо прилегать к круглой части дрели, а при ослаблении затяжки гайки свободно сниматься.

Шаг третий.

Ни для кого не секрет, что в практически каждом сверлильном станке есть подвижное основание, на котором держится сама дрель или же двигатель с передачей. Изготавливаем основание также из листа фанеры, отмечаем необходимые размеры карандашом и при помощи электролобзика выпиливаем прямоугольник, который и будет основанием, на котором будут крепиться остальные детали.

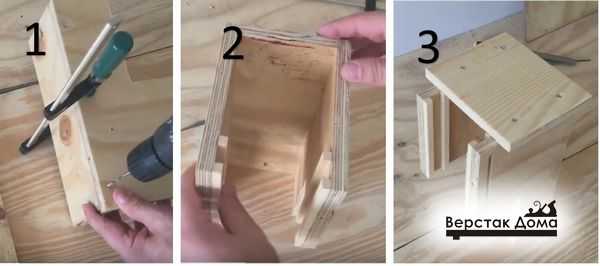

Из того же листа фанеры выпиливаем две косынки, делается это для того, чтобы усилить конструкцию и сохранить перпендикулярность.

Шаг четвертый.

В основании просверливаем отверстия под ранее сделанный зажим, сначала сверлим 3 мм сверлом 5 отверстий, а затем в эти отверстия вкручиваем шуруповертом саморезы с головкой под потай.

Для жесткости конструкции прикручиваем два уголка, которые выпилили ранее, для надежности перед этим промазываем стыки клеем ПВА.

Шаг пятый.

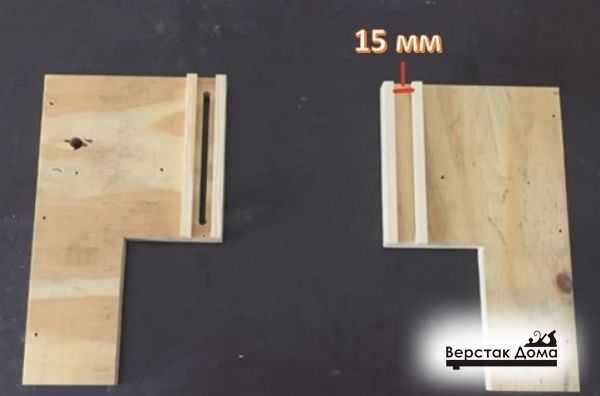

Для того, чтобы зажатая в крепление дрель перемещалась вертикально, необходимо из двух брусков с пазом сделать направляющие по которым будет двигаться конструкция с дрелью. Их прикручиваем на саморезы с пресс-шайбой к основанию с зажимом для дрели, между ними потом устанавливаем небольшой брусок, чтобы конструкция не деформировалась и расстояние между направляющими было постоянным на всем расстоянии, ставим такой же брусок и с другой стороны.

Перед тем, как приступить к следующему шагу проверяем угольником перпендикулярность собранного изделия, но еще незавершенного.

Шаг шестой.

Пришло время сделать саму стойку. Из двух брусков с внутренним пазом собираем стойку, фиксировать расстояние между направляющими будет короткий брусок сверху, закрученный на два винта с внутренним шестигранником, который часто применяется в мебели.

Нижнюю часть стойки прикручиваем на такие же винты с шестигранником, но данного крепежа тут явно будет недостаточно, поэтому для упрочнения конструкции выпиливаем из фанеры два упора, которые соединяем при помощи саморезов с направляющими, с другой стороны прикручиваем прямоугольник из фанеры, соединяющий два упора.

Не забываем проверять в процессе изготовления перпендикулярность.

С обратной стороны прикручиваем саморез к верхнему бруску, данный шуруп будет держать пружину, а второй конец пружины крепим к подвижной части.

Шаг седьмой.

Опускать подвижную конструкцию надавливая на нее рукой неудобно, поэтому было решено сделать рычаг, который был бы удобен и имел простой конструктив.

Обведя баллончик краски выпиливаем при помощи лобзика два круга.

Так как лобзиком выпилить идеально ровный круг не получиться, зажимаем в дрель при помощи болта данные заготовки и подставляя напильник скругляем их.

Таких круга понадобиться четыре, два маленьких и два побольше, из них собираем при помощи клея так называемый шкив.

Данный шкив после высыхания крепим на болт к бруску, который в свою очередь прикручиваем на длинные саморезы к подвижной части.

К неподвижной части сзади на саморезы крепим брус, к которому прикручиваем болтом рычаг , выпиленный из доски. Он и будет давить на шкив, тем самым уменьшается трение между деталями.

Также хотелось сказать, что данный станок полностью работоспособен, но перед использованием пришлось смазать воском пазы, как в старые добрые времена натирали лыжи.

На этом у меня все, таким способом я сэкономил на покупке сверлильного станка, а конструкцию самодельного при желании всегда можно модернизировать.

Всем спасибо за внимание и творческих успехов.

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельный сверлильный станок, сделанный из дрели, фанеры и других материалов

В столярном деле не обойтись без сверления отверстий, поэтому одним из самых востребованных инструментов столяра является дрель, электрическая или ручная.

Таким инструментом удобно работать с заготовками небольшой толщины, сверлить листовой материал, фанеру, но проделать отверстие в толстой заготовке, не испортив его геометрию, сложно.

С этой задачей справится самодельный сверлильный станок. Сделанный своими руками, он не ляжет тяжким бременем на семейный бюджет и станет надежным помощником домашнему мастеру.

Не забудь поделиться с друзьями!Содержание статьи

Сверлильный станок, зачем он нужен

Просверлить тонкий материал не проблема. Достаточно взять в руки дрель, несколько секунд – и работа выполнена. Но что делать, если необходимо точно выверенное отверстие в толстом брусе? Ручной инструмент не подойдет, велик риск испортить заготовку. Результатом будет смещение центра отверстия, изменение геометрии, рваные края. Избежать подобных недочетов и создать отверстие с заданными параметрами поможет сверлильный станок.

Благодаря надежной фиксации обрабатываемой детали и центровке инструмента обеспечивается точность сверления, которую не удастся добиться, работая дрелью. Точность – обязательное условие при изготовлении мебели в домашней мастерской. Для создания самодельного присадочного станка для мебели придется слегка доработать уже готовый инструмент. Изготовление не потребует особых усилий и времени.

Не стоит забывать и об универсальности данного станка: меняя сверла, можно работать с любым материалом, от мягкой древесины до металла, легко просверливая листовую сталь. Вместо сверла можно использовать фрезу, тогда устройство заменит фрезерный станок небольшой мощности. Помимо всего прочего, сверлильный станок заметно облегчит труд мастеру. Работать со стационарным устройством легче, нет необходимости держать на весу тяжелый инструмент.

Стационарный станок из ручной дрели

Практически у любого домашнего мастера имеется электрическая дрель. Это один из наиболее универсальных электроинструментов. Меняя насадки, кроме сверления, она может бурить стены, зачищать швы, очищать поверхность материала. Помимо всего прочего, на базе дрели умельцы изготавливают ряд настольных станков, в том числе сверлильный.

Инструменты, которые потребуются для работы:

- циркулярная пила;

- электролобзик;

- болгарка;

- крупнозернистая наждачная бумага;

- простенький набор ручного инструмента;

- линейка и карандаш.

Также потребуется сама электродрель. Она поможет в сборке устройства, а после займет свое место на станине. Дополнительный плюс от подобной конструкции – дрель в любой момент можно будет снять и использовать по прямому назначению.

Сверлильный станок из электродрели отличается простотой, потому материала потребуется немного. Надо подготовить отрезок доски, фанеру толщиной от 15 мм, направляющие для мебели, а также саморезы и болты с гайками.

Доска, из которой изготавливается станина, должна быть сухой, без трещин и механических повреждений, с минимальным количеством сучков. Перед началом работы ее циклюют, при необходимости обрабатывают шкуркой.

Инструкция по изготовлению станка

Основа конструкции самодельного станка – рама. Она состоит из вертикальной стойки и горизонтальной опоры. На стойке крепится столешница и шпиндельная коробка. Пошаговая инструкция по сборке выглядит следующим образом.

Стойка

В качестве материала для стойки самодельного сверлильного станка используются рейки, вырезанные из сосновой доски. Понадобятся две заготовки сечением 30х40 мм и две 20х20 мм. Длина каждой из них 60 см. Резать доску удобно циркулярной пилой, предварительно отрегулировав боковой упор. Готовые рейки обрабатывают шкуркой, чтобы убрать заусенцы.

Бруски скрепляют попарно, выравнивая по одной из граней. Места соединения промазывают столярным клеем, для фиксации используют саморезы. В результате получатся два одинаковых уголка из дерева.

Стойки соединяют между собой двумя перемычками, брусками размерами 80х40х20 мм. Они устанавливаются с внутренней стороны уголков, с наружной конструкцию усиливают вставками, вырезанными из той же доски.

Шпиндельная коробка

Вторым шагом будет изготовление шпиндельной коробки. Она удерживает электродрель, при этом обеспечивает ее перемещение в вертикальной плоскости. Коробка собирается из фанеры. Необходимо вырезать две заготовки 155х55 мм и одну 140х155 мм.

Подвижность узла обеспечивают мебельные направляющие. Понадобится 4 шт. длиной 120 мм. На концах, используя плоскогубцы, выгибают стопоры. Направляющие прикручивают на фанерные заготовки, две на широкую, по одной на узкие.

Собирают шпиндельную коробку. Она имеет форму буквы П, направляющие – на внутренних поверхностях. С помощью саморезов коробка крепится на вертикальную раму. Полученная конструкция должна перемещаться легко, но без перекосов и люфтов.

Фиксатор дрели

Далее изготавливается фиксатор дрели. Это один из самых ответственных узлов станка. Чтобы обеспечить достаточную прочность, его делают из двух склеенных между собой фанерных заготовок размером 165х85 мм. В заготовке вырезается круглое отверстие. Его диаметр зависит от модели дрели. В любом случае дрель должна входить свободно, но без большого зазора. Правильно изготовленный фиксатор позволит использовать устройство в качестве пазовального станка, им можно будет делать продольные пазы в мягком материале.

С наружной стороны фиксатора делают пропил, позволяющий зажимать дрель, в его щечках сверлят отверстие, внутри которого устанавливается стопорный винт. Фиксатор крепят на подвижной коробке с помощью саморезов, для большей надежности снизу усиливают уголком из фанеры.

Опора

Станок должен устойчиво стоять на верстаке, для этого служит горизонтальная опора. Она изготавливается из той же фанеры. Надо вырезать заготовки размерами 260х240 мм и 50х240 мм.

Сначала соединяют вертикальную раму и узкую деталь основания, место соединения проклеивают, для фиксации используют саморезы.

Полученную конструкцию крепят на опору. Лучше всего использовать болты М6, гайки которых запрессованы в фанерное основание снизу. Также можно использовать болты под подтай, тогда гайки будут расположены вверху.

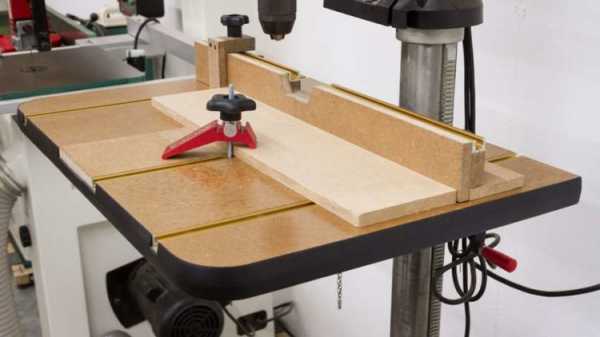

Столешница

Столик станка изготавливается из фанеры, можно использовать ламинированную древесно-стружечную плиту (ЛДСП). Размеры рабочей поверхности 260х240 мм. Для ее крепления потребуется отрезок фанеры 260х50 мм и уголки со сторонами 60 мм.

С помощью саморезов соединяют стол для сверлильного станка с боковой планкой. Соединение должно быть надежным, рекомендуется его проклеить. Надежности конструкции добавят треугольные вставки, приклеенные по углам.

Работать со станком будет удобнее, если столешница подвижна. Обеспечить ее вертикальное перемещение несложно, надо лишь предусмотреть направляющий брусок на планке, просверлить сквозное отверстие, пропустить сквозь него длинный болт.

Подпружинивание и подача сверла

В нормальном состоянии шпиндельная коробка с установленной на ней дрелью должна находиться в верхней точке вертикальной рамы. Чтобы этого добиться, используют пружину с подходящими параметрами. Она устанавливается между уголками рамы, для ее фиксации в верхнюю перемычку ввинчивают шуруп с кольцом, а в корпус коробки – саморез.

Принудительное опускание дрели осуществляют с помощью подвижной рукояти. Ее изготавливают из бруска, один конец которого закрепляют в верхней части рамы. Рычаг желательно усилить, в месте его крепления в дерево запрессовывается металлическая втулка подходящего диаметра. Фиксируют рычаг болтом.

Для передачи усилия используется металлическая планка с отверстиями на концах. Ее длина выбирается опытным путем, фиксация – обычными саморезами.

Остается установить дрель, закрепить ее и выполнить пробное сверление. Как раз в ходе него будет просверлено технологическое отверстие в столешнице, в месте выхода сверла, которое позволит работать с материалом любой толщины.

Готовый станок необходимо покрыть несколькими слоями лака или покрасить. Тем самым удастся не только придать ему законченный вид, но и обеспечить долговечность и безопасность эксплуатации.

Варианты самодельных сверлильных станков

Полноценный сверлильный станок можно сделать из отслужившей свое рулевой рейки автомобиля. По ее размерам изготавливают станину, на которой крепят электродвигатель. Отлично подойдет двигатель от старой стиральной машины. Передача вращения осуществляется с помощью ременной передачи. Лучше использовать шкив с несколькими ручьями, это позволит регулировать скорость, тем самым работать с материалом разной твердости. По такой же схеме делают своими руками присадочные станки.

Сверлить отверстия небольшого диаметра можно на маленьком станке, изготовленном из остова старого микроскопа, на который установлен электродвигатель от магнитофона. Он гарантированно справится с тонким листовым материалом. Единственная трудность в изготовлении подобного устройства – сложно подобрать подходящий патрон.

Сверлильный станок в мастерской заметно облегчит жизнь домашнему мастеру. Даже простое самодельное устройство, изготовленное из электродрели, способно открыть перед ним новые горизонты. Сверлить дерево, металл, проделывать пазы, изготавливать мебель – все это станет возможным с самодельным сверлильным станком.

drevogid.com

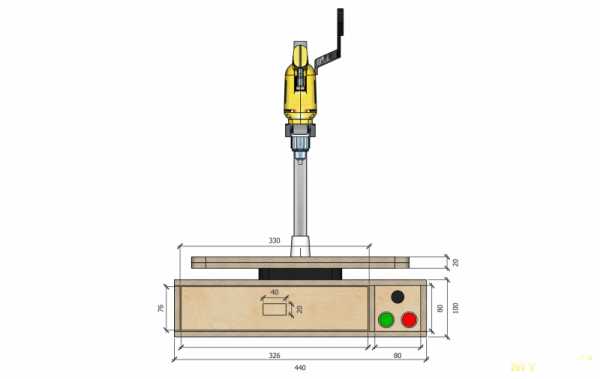

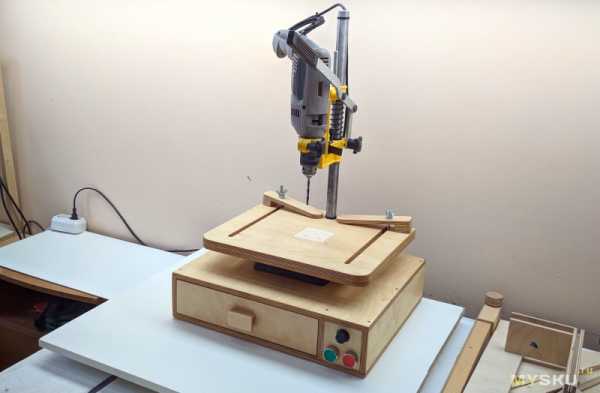

DIY сверлильный станок из стойки и ручной электродрели.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

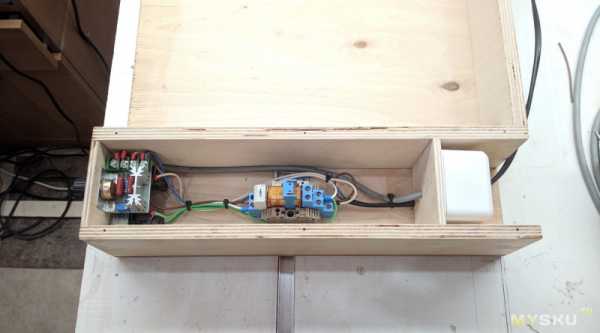

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

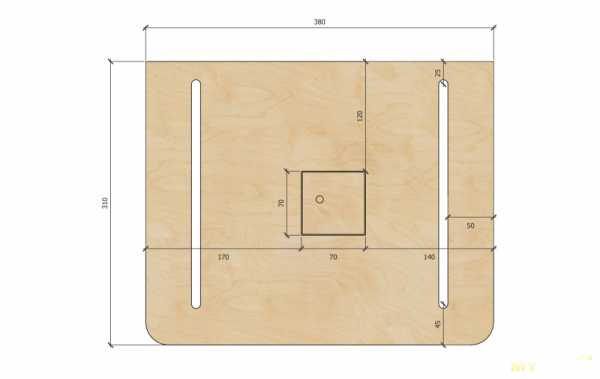

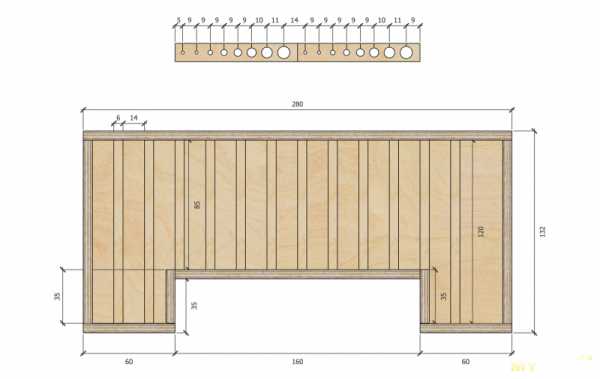

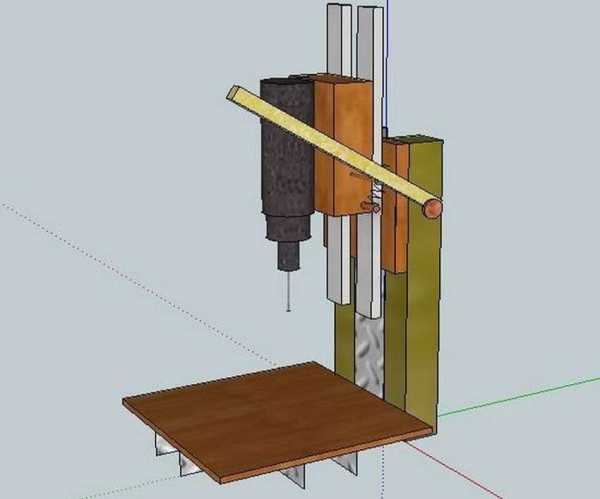

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

Несколько фото распаковки и сборки:

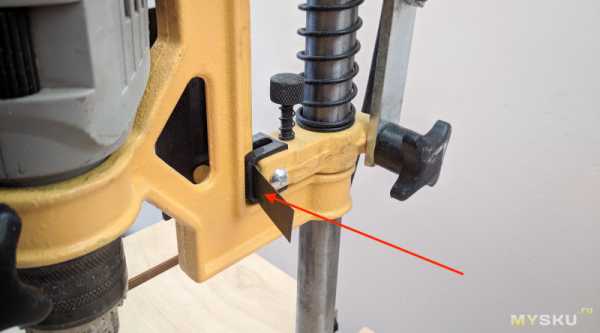

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

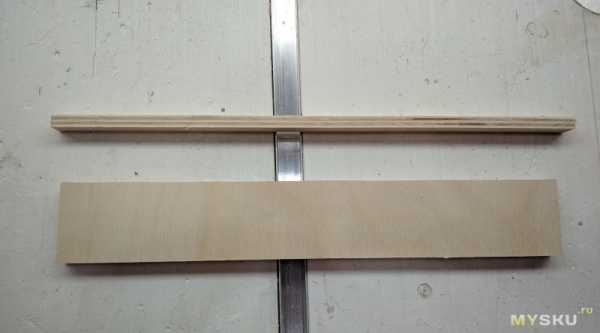

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

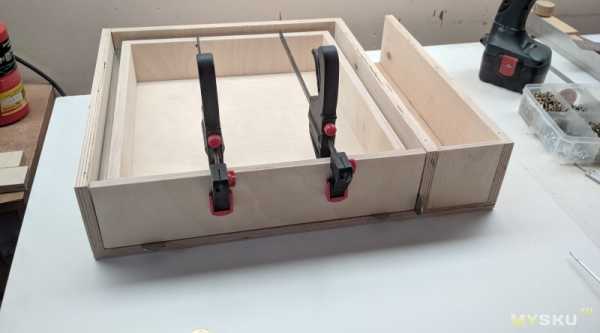

Собираем на саморезы и ПВА:

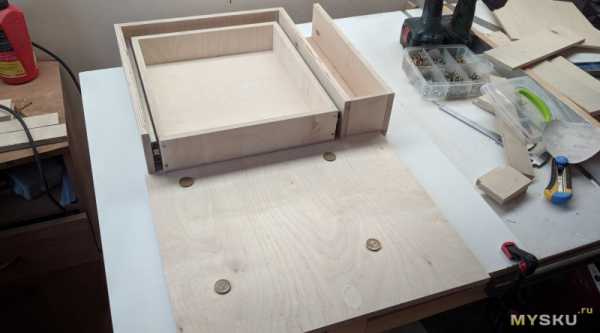

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

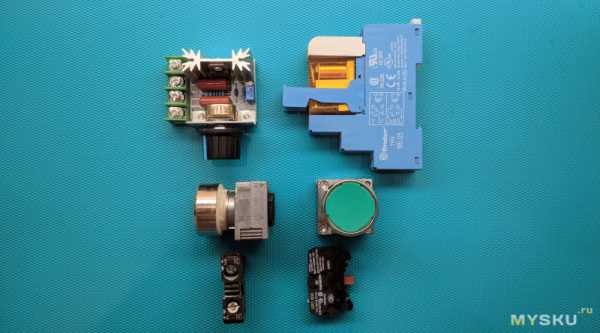

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

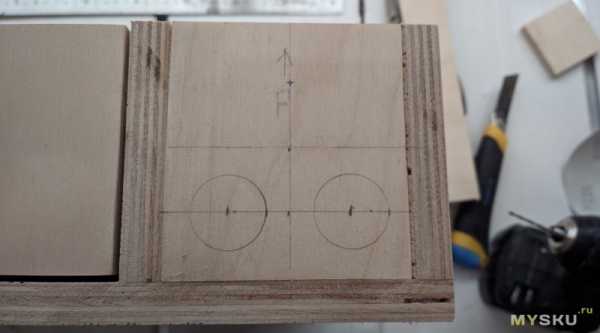

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

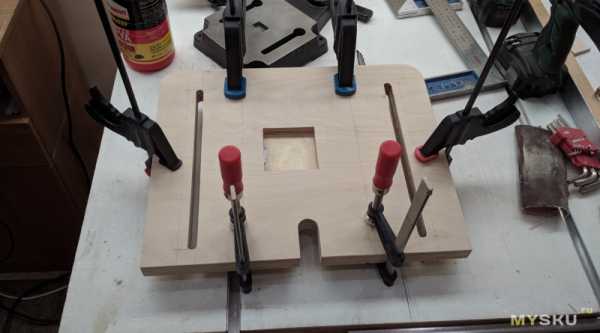

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

Вставляем ящик, смотрим, что пока получилось:

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

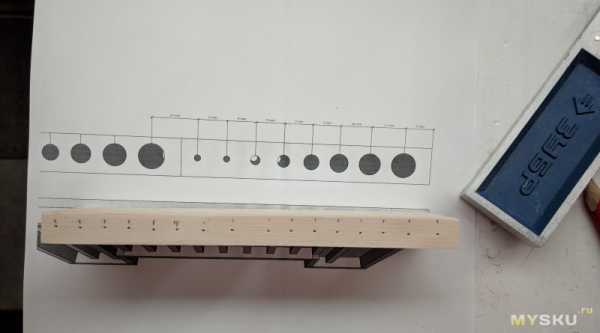

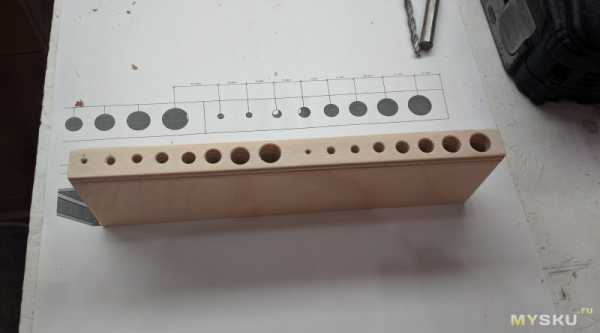

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

3D модель станка в SketchUp: ссылка

mysku.ru

Сверлильный станок своими руками 1500 фото, чертежи, инструкции

самодельный сверлильный станок

самодельный сверлильный станокПервую дрель придумали еще в эпоху неолита, уже тогда без этого инструмента было никуда – дерево просверлить, в камне отверстие сделать, да даже огонь развести. С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом.

Понятно, что заводские станки, предназначенные для выполнения серийных операций в домашней мастерской ни к чему, но с другой стороны, иногда необходима особая точность сверления. Вот тогда мастера и задумываются, как сделать сверлильный станок своими руками и желательно, из подручных материалов. Просто найти нужные детали в магазине вряд ли получится, поэтому для изготовления необходима особая фантазия.

Здесь представлены десятки самодельных сверлильных станков – лучшие идеи, которые удалось найти в интернете. А также узнаете, как сделать стол для сверлильного станка, тиски, органайзер для хранения сверл, тумбочку под самодельный станок и даже устройство для охлаждения сверла.

Как сделать сверлильный станок своими руками

Каждый мастер, кто работает с деревом, знает, что невозможно вручную сделать сотни отверстий совершенно прямо и с одинаковой глубиной. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой

Каждый мастер, кто работает с деревом, знает, что невозможно вручную сделать сотни отверстий совершенно прямо и с одинаковой глубиной. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

По желанию, можно внести некоторые усовершенствования, например, добавить пружину в верхней части основания, чтобы получить автоматический подъем дрели. Здесь показаны только фото, если интересует подробное описание процесса, необходимые материалы и инструменты, под галереей находится ссылка на сайт первоисточника.

Источник фото www.instructables.com/id/Drill-press-for-20-21/

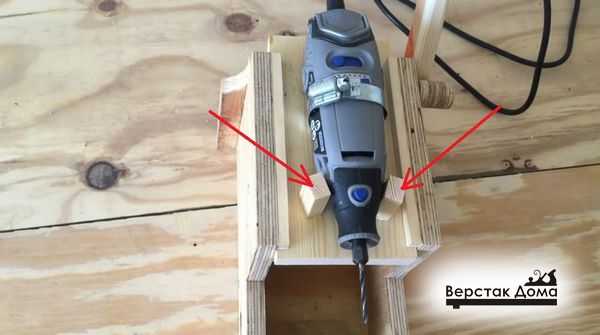

Безпроводной сверлильный станок из дерева

Безпроводной сверлильный станок из дерева

Интересная идея самодельного сверлильного станка, изготовленного только из дерева. Установка полностью портативная, так как автор использовал беспроводную дрель на аккумуляторах. Конструкция включает в себя деревянную коробку, которую удобно использовать для сверления прямолинейных отверстий в заготовках большого размера. Предоставлять конкретный чертеж автор посчитал нецелесообразным, так как станок изготовлен под определенную дрель, которая была у автора, так что, возможно, придется внести некоторые изменения в размеры, которые будут соответствовать вашей дрели.

Источник фото www.instructables.com/id/The-Cordless-Drill-Press/

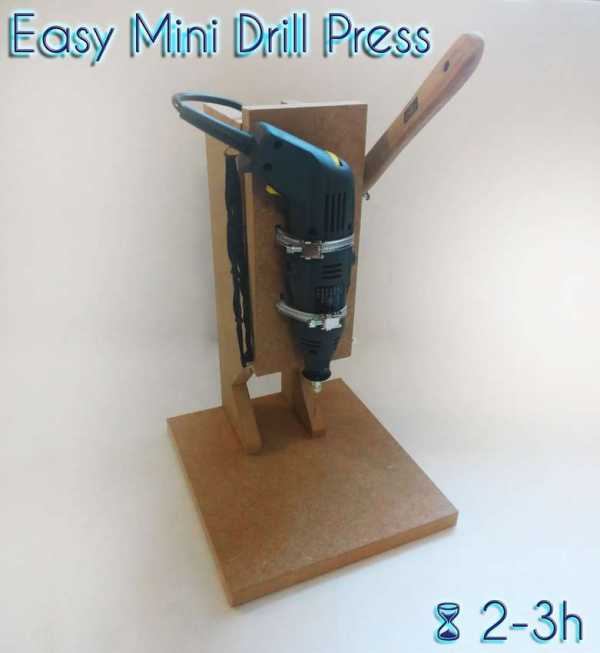

Мини сверлильный станок своими руками

Мини сверлильный станок своими руками

Точный, прочный и недорогой самодельный мини сверлильный станок, который без труда можно сделать с помощью простых инструментов. Все дрели разные, поэтому вам для начала надо нарисовать детали будущей конструкции. Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки. А чтобы подтянуть мини дрели, можно использовать резиновые жгуты из старой воздушной камеры. В перспективе автор планирует добавить светодиодные лампочки и сделать маленькие тиски для крепления печатной платы при сверлении.

Источник фото www.instructables.com/id/Easy-Mini-Drill-Press

Самодельный сверлильный станок

Самодельный сверлильный станок

Дрель, инструмент многофункциональный, но на весу, без хорошего упора, долбится высокой точности, мягко говоря, довольно затруднительно. Хороший выход из ситуации, самодельный сверлильный станок, в общем, любая стойка, чтобы закрепить инструмент. Обычно мастера используют те детали и подручный материал, которые имеются в любом частном гараже. Как видите, представленный здесь вариант особой сложностью не отличается, автор использовал трубу, уголки и два фланца. Стойка для дрели просто крепиться к столу болтами. Алюминиевые дорожки взяты из картинной рамы, для распорок использовались палочки от эскимо. Дрель закреплена обычными хомутами.

В общем, на фото все хорошо показано, пожалуй, ни у кого не возникнет трудностей с изготовлением такой конструкции.

Источник фото www.instructables.com/id/Drill-press

Похожий вариант, только крепится на деревянной основе. Саморезами прикрепляем мебельную направляющую. В доске делаем отверстия по диаметру дрели, крепим уголок и металлическую пластину. Всю конструкцию прикручиваем к направляющей. Затем крепим стальную пластину на платформе, делаем ручку и прикрепляем саморезами. Хомутами зажимаем дрель, фиксируем пружину. Возможно, немного путано, но по фотографиям разберетесь, ничего сложного.

Похожий вариант, только крепится на деревянной основе. Саморезами прикрепляем мебельную направляющую. В доске делаем отверстия по диаметру дрели, крепим уголок и металлическую пластину. Всю конструкцию прикручиваем к направляющей. Затем крепим стальную пластину на платформе, делаем ручку и прикрепляем саморезами. Хомутами зажимаем дрель, фиксируем пружину. Возможно, немного путано, но по фотографиям разберетесь, ничего сложного.

Источник фото usamodelkina.ru/4288-delaem-sverlilnyy-stanok-iz-dreli.html

Простой сверлильный станок своими руками

Простая конструкция самодельного сверлильного станка, можете взять ее за образец. Вам понадобится любой толщины фанера, механизм выдвижного ящика, широкая доска или ПВХ, металлический стержень и необходимой длины винты. Да и клей, обязательно. Фанера нужна для базы, поэтому желательно, чтобы она была гладкой и ровной. Вертикальную заднюю стенку можно сделать как деревянной, так и металлической. Дрель устанавливается на ползуне ящика со спейсером. С электрикой здесь вопрос особый, автор придумал, чтобы дрель включалась при опускании ручки. Этот шаг необязательный и очень не рекомендуется, если вы не знаете, как это делать, а если разбираетесь, то конечно можно попробовать, правда, автор подробной схемы не предоставил, а по фотографиям понять сложно.

Источник фото www.instructables.com/id/Easy-Drill-Press

Самодельный сверлильный станок с подвеской

Самодельный сверлильный станок с подвеской

Если столярное дело для вас хобби, а не бизнес, профессиональный станок не нужен. Но чтобы сделать самодельный сверлильный станок, нужен творческий подход. Но не важно, профессионал вы или любитель, при выполнении сверлильных работ необходима точность. Автор проекта решил преобразовать проводную дрель в сверлильный станок и вот что у него получилось. Основной материал, из которого изготовлена конструкция, можно найти в любом гараже, главная фишка, чем автор очень гордится, четыре мощные резинки. Обычно дрель довольно тяжелая, но с четырьмя резинками она будет колебаться примерно на 20 см выше поверхности стола. В общем, стоит попробовать, если интересуют подробности, ссылка на сайт автора под галереей.

Источник фото www.instructables.com/id/DIY-Drill-Press-with-Rubber-Band-Suspension

Как сделать дешевый сверлильный станок своими руками

Как сделать дешевый сверлильный станок своими руками

Этот простой самодельный станок сделан из деревянных отходов (кусок доски, несколько брусков и лист толстой фанеры для основания) и старой проводной дрели. Еще вам понадобится зажим для шлангов и шурупы. Вначале нарисуйте схему и разметьте детали, Затем соедините все это вместе, как на фотографии, используйте бумагу в качестве прокладок между деревянными деталями. Натрите воском скользящие поверхности. Прикрепите хомуты для шлангов и закрепите дрель на скользящей дощечке, при необходимости используйте клинья. Добавьте ручку для подачи дрели и пружину, чтобы работал механизм возврата. Все это можно сделать за 2 – 3 часа и финансово обойдется практически бесплатно.

novamett.ru

Как сделать простой сверлильный станок своими руками

Всем доброго времени суток дорогие друзья! В сегодняшней статье я бы вам хотел рассказать и показать очень интересную идею самоделки, которая так же будет многим очень полезна.

Я уже делал несколько статей о самодельных инструментах и они очень хорошо зашли и многим понравились, поэтому я решил написать ещё одну статью на тему самодельных инструментов. В общем, сегодня рассмотри, как можно сделать очень простой сверлильный станок своими руками, буквально из мусорного материала.

Ну что ж, думаю не стоит тянуть с длинным предисловием, погнали!

И так, для простого сверлильного станка нам понадобится:

-несколько кусков толстой фанеры или двп

-болты, гайки разного размера

-мощный электрический мотор с редуктором, купить можно на AliExpress или на базаре, либо же использовать от старого шуроповёрта или дрели

-патрон под свёрла

Из инструментов нам, также понадобится:

-электрическая дрель

-клей

-супер клей

-электрический лобзик

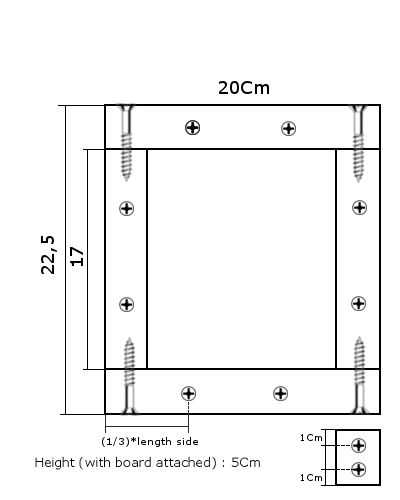

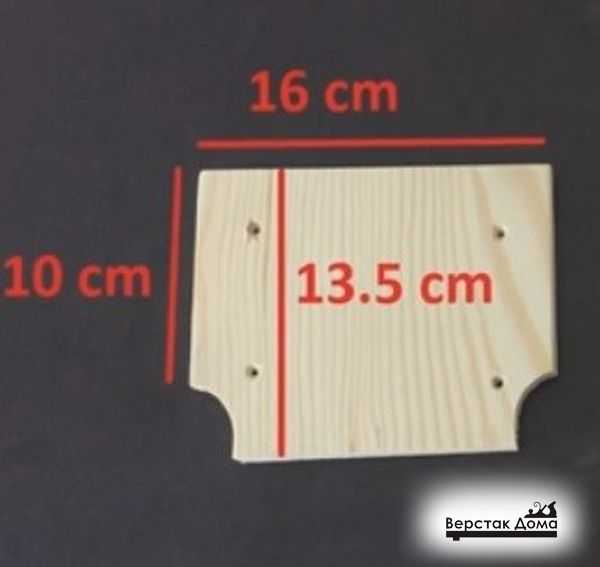

и так, первым делом нам необходимо вырезать из картона шаблон, форму и размер можно посмотреть на фото ниже, автор данного видео даже привёл все необходимые размеры, за что, однозначно респект.

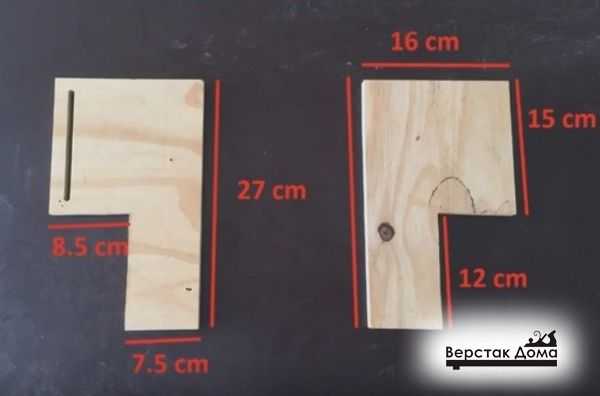

Прикладываем шаблон к одной из фанерных заготовок и обводим, после чего, делаем всё то же самое и со второй заготовкой. Затем Берём электрический лобзик и выпиливаем наши заготовочки. Должно получиться точно так же, как и на фото ниже:

Теперь необходимо взять электрическую дрель и просверлить отверстия по диаметру наших заготовочек.

Возьмём ещё один прямоугольник из толстой фанеры, просверлим по бокам не сквозные отверстия. Промазываем сначала с одной стороны, а потом с другой малярным клеем, или типо того. Вставляем в одну из заготовок саморезы, прикладываем к первой заготовке, крепко прижимаем и вкручиваем саморезы с помощью шуроповёрта или дрели.

Затем делаем всё те же операции и со второй половинкой.

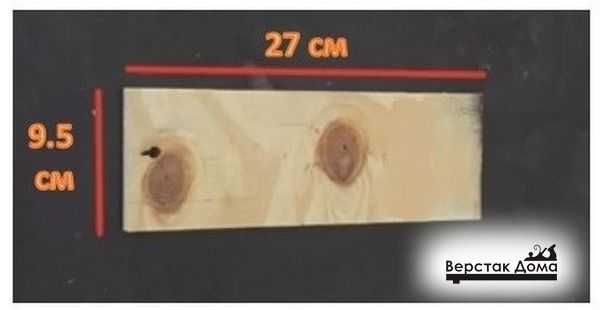

После чего, необходимо выпилить два небольших брусочка из дерева или фанеры и заранее просверлить в них по два отверстия, кстати, отверстия необходимо просверлить и в верхней части заготовки, которую делали ранее.

Смазываем все места будущих стыков малярным клеем, вставляем саморезы, прикладываем брусочки и вкручиваем их с помощью всё той же дрели:

Теперь вырезаем из фанеры небольшой прямоугольник, с размерами 7 на 10 см. Данный брусочек прикладываем к конструкции, так, как показано на фото ниже.

Заранее подготавливаем два небольших брусочка из прочного дерева, смазываем их супер клеем по крепче и приклеиваем рядом с деталью, которую приложили ранее. Ждём пока схватиться клей. В итоге должна получиться подвижная конструкция, которая должна двигаться вперёд и назад. Всё должно получиться так, как показано на фото ниже:

Достаём заготовочку, которую вставляли между двумя брусочками. С помощью линейки и маркера, делим заготовочку по полам и начинаем делать разметку по центральной линии. На фото автор делаем примерно через каждые 7 мм, делать необходимо как можно аккуратнее и точнее. Затем всё с помощью тех же маркера и линейки, делаем линии перпендикулярно центральной по отметкам.

После чего берём дрель и просверливаем кучу отверстий по отметкам, затем вгоняем туда саморезы равной длинны, их острые части должны выходить на небольшом расстоянии с обратной стороны, в общем всё должно получиться так, как на фотографиях ниже.

Ну и теперь самое интересное. Из толстой фанеры или двп, необходимо вырезать небольшое колёсико с отверстием внутри. Это колёсико прикладываем к заготовке которую делали ранее и начинаем делать отметки напротив каждого самореза, при этом вращая само колёсико, необходимо перенести всю длину заготовки на это колёсико, думаю с геометрической точки зрения тут всё понятно, ведь ещё со школьной скамьи, нам рассказывали на уроках геометрии о простейшем способе нахождении длинны круга в горизонтальной поверхности, да и чисто логически это более чем понятно.

Теперь необходимо сделать не сквозные отверстия по всему боковому периметру нашего колёсика, делать эти отверстия необходимо ровно по центру отметок, которые делали буквально только что. Ну и тестируем конечно же, то что у нас получилось.

Прикладываем колесико к нижним частям саморезов, таким образом, чтобы отверстия совпали с острыми концами и начинаем двигать его вперёд, если колёсико свободно двигается вперёд и назад, то значит всё сделано правильно и можно продолжать:

И так, теперь необходимо вставить нашу прошлую заготовку в свой паз, точно так же, как и показано на фото ниже.

С помощью дрели и не слишком толстого сверла, просверливаем сквозное отверстие под самим пазом. Затем из толстой фанеры или двп, выпиливаем лобзиком небольшой кружочек и сверлим ровно по центру толстое отверстие. После чего, приклеиваем его ровно напротив просверленного ранее отверстия под пазом.

Теперь нужно взять длинный штырь с сечением на конце (как правильно называется, точно не знаю, если же вы знаете об этом, то прошу написать в комментарии, будет интересно почитать). В общем этот штырь необходимо нам вставить в отверстие в кружочке, затем просунуть во внутрь, надеть колёсико с пропилами, приклеить её как можно крепче к нему, сверху надеть и закрутить гайку, продеть далее и зафиксировать всё это дело наконец с помощью гайки и шайбы под штырь. Кстати, приклеивать кружочек необходимо ровно по центру и делать это лучше всего после всех ранее перечисленных процедур:

Из большого листа ДВП необходимо вырезать большой прямоугольник и хорошо, если он будет тяжёлым. На данном листе необходимо установить всю конструкцию, как обычно, по старой схеме: малярный клей, саморезы.

Теперь необходимо взять фанеру и вырезать из неё ещё один кружочек с отверстием по центру и тремя отверстиями по бокам, в эти отверстия нужно вкрутить три штыря по типу болтов, они не должны быть слишком длинными. А получившуюся заготовочку надеваем и фиксируем на основном большом стержне:

Ну и давайте наконец займёмся электроникой.

Нам необходимо одеть и закрепит патрон от дрели на валу электрического двигателя, для этого дела, автор самоделки решил воспользоваться толи пластилином, толи специальным пластиком, который со временем затвердевает и принимает нужную форму, если что, то данный пластик можно купит либо в специальных магазинах, либо же заказать их Китая, да и пластилин это врядли, просто наверно похоже.

Ну а теперь необходимо просто закрепить электрический двигатель на подвижной конструкции, в этом ни чего сложного нет, поэтому просто делаем всё так, как показано на фото ниже:

И проверяем, а заодно вставляем в общую конструкцию:

Вставляем кнопочку и начинаем соединение всей электроники вместе, автор решил просто скрутить места контактов и заизолировать их с помощью изоленты или скотча, но как по мне, лучше конечно же спаять. В общем соединяем всё в одну электрическую цепь и подключаем к блоку питания для данного электрического мотора. Кстати, обычно делают для таких инструментов аварийною кнопку отключения, но тут просто одна кнопка:

Ну вот и всё! Простой сверлильный станок уже готов и осталось только его протестировать!

Приобрести комплектующие которые могут пригодиться для сборки данной самоделки можно тут:

Электродвигатель с редуктором

Сверлильный патрон

Силовой провод в силиконовой изоляции

Качественный припой

Кнопка вкл/выкл в оригинальном металлическом корпусе (будет смотреться брутально и надёжно)

Вот видео от автора с подробной сборкой и испытаниями данной самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

шлифовальный, сверлильный и фрезерный станок

В производственных условиях применяется промышленное деревообрабатывающее оборудование, которое способно выполнять одну операцию, так как при поточном процессе, любая перестройка ведет к потере времени и производительности. В домашних мастерских и гаражах мастера зачастую изготовливают самодельное комбинированное оборудование на базе стандартного ручного электроинструмента.Оно получается недорогим, легко ремонтируется и экономит рабочее пространство, которого всегда не хватает. Про такой самодельный комбинированный станок, 3 в одном, пойдет речь в этой статье.

В производственных условиях применяется промышленное деревообрабатывающее оборудование, которое способно выполнять одну операцию, так как при поточном процессе, любая перестройка ведет к потере времени и производительности. В домашних мастерских и гаражах мастера зачастую изготовливают самодельное комбинированное оборудование на базе стандартного ручного электроинструмента.Оно получается недорогим, легко ремонтируется и экономит рабочее пространство, которого всегда не хватает. Про такой самодельный комбинированный станок, 3 в одном, пойдет речь в этой статье.

Введение

При изготовлении изделий из дерева, ни одна мастерская не обходится без сверлильного, фрезерного и шлифовального оборудования. Предлагаемое самодельное комбинированное устройство может выполнить все эти технологические операции. Оно легко и быстро трансформируется в один из трех функциональных вариантов – сверлильный, фрезерный и шлифовальный. Кроме того, его несложно сделать своими руками. Затраты при этом пойдут только на мини-фрезер, и небольшое количество фанеры и фурнитуры.

Подготовка к работе

Прежде, чем своими руками сконструировать самодельный комбинированный станок, необходимо приготовить следующие материалы и инструменты:

Инструменты

- сверлильный станок;

- ленточная пила, или электролобзик;

- шуруповерт;

- струбцины;

- линейка, карандаш;

- ручной отрезной резец;

- фреза-коронка 30 мм.

Материалы

| Название | Вид | Количество |

| Фанера шлифованная | 15 мм | 1 |

| Брусок деревянный | 8х9х650 мм | 1 |

| Брусок деревянный | 290х27х16 мм | 1 |

| Столярный клей | ||

| Наждачная бумага |

Комплектующие

Название | Вид | Количество |

| болт с гайкой и шайбой | 6х55 мм | 3 |

| муфта мебельная стальная со шлицом | DIN 7965, внутренний диаметр М6 | 2 |

| металлическая полоса | 0.5х10х200 | 1 |

| шуруп-крючок | 3х30 мм | 1 |

| втулка алюминиевая в виде трубки | Наружный диаметр 10 мм, длина 23 мм, 2 мм-толщина стенки | 1 |

| стальной хомут | По диаметру фрезера | 1 |

| саморезы | 35 мм | 20 |

| мини-фрезер | 1 |

Элементы конструкции

- Нижняя плита для самодельного сверлильного станка, либо стол для самодельного фрезерного и шлифовального станка.

Рисунок 2.

- Боковые стойки.

Рисунок 3.

- Задняя стенка.

Рисунок 4.

- Крышка сверлильной версии.

Рисунок 5.

- Подвижное основание сверлильного и фрезерного вариантов.

Рисунок 6.

- Боковой упор для фрезерного самодельного варианта.

Рисунок 7.

Схема устройства

| Сверлильный станок | Фрезерный станок |

Рисунок 8.

Изготовление самодельного комбинированного станка

Нижняя плита

Самодельный сверлильный станок имеет нижнюю плиту, изготовленную из фанеры. Размеры указаны на рисунке выше. Для вариантов фрезерного и шлифовального она служит столом.

Боковые стойки

Служат опорой между нижней плитой сверлильного/столом фрезерного вариантов и крышкой. Кроме того, между стойками по направляющим передвигается шпиндель.

Боковые стойки изготавливаются из фанеры. В прямоугольных заготовках ленточной пилой, или электролобзиком выпиливаются выборки в соответствии с размерами указанными на фото.

Рисунок 9.

На одной из стоек фрезеруют паз под прижимной винт подвижного основания фрезерного и сверлильного вариантов. Для этого сверлом 8 мм намечают отверстия по краям будущего паза, затем фрезеруют сам паз фрезой 8 мм. Расстояние от края до центра паза 16.5 мм, длина паза 13 см.

Рисунок 10.

К боковым стойкам приклеивают направляющие, по которым будет скользить шпиндель комбинированного фрезерного и сверлильного устройства. Для этого брусок 8х9х650 мм разрезают на 4 части и приклеивают ко внутренней стороне боковых стоек в следующем порядке:

- Первый брусочек клеят вдоль края стойки заподлицо.

- Ставят на ребро подвижное основание, прижав к приклеенному брусочку.

- Клеят второй брусок, прижимая его к основанию.

- Вынимают основание и прижимают грузом бруски до полной склейки.

Рисунок 11.

Брусочки клеят стороной 9 мм к фанере. Получается следующий вид.

Рисунок 12.

Задняя стенка и крышка комбинированного самодельного устройства

Вырезают два прямоугольника из фанеры в соответствии с размерами рисунков 4 и 5. Прежде, чем в крышке прорезают два полукруглых выреза, необходимо прикрутить стойки к задней стенке, собрать шпиндель, и прикрепить рукоятку.

Для этого:

- При помощи струбцин прижимают первую стойку к задней стенке, сверлят по 3 отверстия в стойке под саморезы, и прикручивают.

- Аналогично поступают со второй стойкой.

- Прижимают крышку к верхней части будущего самодельного сверлильного станка, сверлят отверстия под саморезы и прикручивают ее.

Рисунок 13.

Подвижное основание сверлильного приспособления

На этом этапе описан процесс сборки шпинделя и его монтажа. Фрезер прижимается к основанию металлическим хомутом. Для этого замеряют диаметр фрезера, делают отметки на фанере.

Рисунок 14.

Высверливают отверстия в местах отметок.

Рисунок 15.

Дорезают резцом отверстия для хомута.

Рисунок 16.

Продевают хомут и зажимают фрезер.

Рисунок 17.

Прежде чем вставить шпиндель в самодельный комбинированный станок, следует собрать возвратный механизм. Он состоит из шурупа, шурупа-крючка и пружины. При работе в сверлильном и фрезерном режимах, механизм возвращает шпиндель в исходное положение.

Сборка возвратного механизма сверлильного приспособления:

- Вкрутить шуруп-крючок в крышку.

- Вкрутить шуруп в основание.

- Вставить основание в направляющие между стойками, и надеть пружину на крючок и шуруп.

Рисунок 18.

Установка прижимного винта

Прижимной винт предназначен для фиксации подвижного основания, когда наше устройство используется в фрезерном режиме. Винт вкручивается в мебельную муфту. Если в торговой сети не удалось подобрать подходящий барашек, винт просто изготовить самому.

Процесс изготовления винта с изображениями.

Врезание муфты

- Делается отметка сбоку основания для отверстия мебельной муфты;

- Просверливают отверстие;

- Вкручивают муфту.

Рисунок 19.

Изготовление прижимного винта

- Используя фрезу-коронку, и сверло М6, вырезается из фанеры две шайбы диаметром 30 мм и отверстием 6 мм.

- Шайбы склеиваются.

- Насаживается на болт, предварительно промазав отверстие суперклеем для надежного сцепления шайб с болтом.

- Прижимается гайкой и винт готов.

Рисунок 20.

Присоединение рукоятки

Для того, чтобы своими руками закончить самодельный сверлильный станок, остается присоединить рукоятку. При ее помощи шпиндель опускается, и происходит сверление. Рукоятка изготавливается из деревянного бруска с размерами 290х27х16 мм. Грани бруска закругляют и шлифуют.

Рисунок 21.

Для свободного подъема рукоятки, на крышке при помощи ленточной пилы вырезают закругления. Крышку предварительно снимают.

Рисунок 22.

Рукоятка держится на стойке при помощи алюминиевой втулки, прикрученной болтом. Для этого:

- Сверлят в рукоятке отверстие под втулку соответствующего диаметра, и делают отметку на стойке при помощи рукоятки.

Рисунок 23.

- На боковой стойке в отмеченном месте сверлят отверстие такого же диаметра, и присоединяют рукоятку к боковой стойке при помощи втулки.

Рисунок 24.

Далее закрепляют болтом, шайбами с обеих сторон и контргайкой. Вкручивают прижимной винт, и самодельный сверлильный станок закончен своими руками.

Рисунок 25.

Для полного завершения комбинированного станка, остается завершить своими руками часть фрезерного станка.

Для этого присоединяют нижнюю платформу и изготавливают боковой упор.

Установка платформы сверлильного варианта

- Отметить на нижней платформе места крепления стоек.

Рисунок 26.

- Просверлить отверстия под саморезы для скрепления, наложить по отмеченным линиям и надежно прикрутить. Для крепости место соединения платформы и стоек самодельного устройства промазывают клеем.

Рисунок 27.

Внимание! Чтобы шпиндель при работе в фрезерном режиме не уводило в сторону, с двух его сторон наклеивают деревянные брусочки. После поклейки их можно прижать дополнительно изнутри саморезами.

Рисунок 28.

Далее следует просверлить отверстие напротив головки шпинделя для выхода фрезы во время фрезеровки.

Рисунок 29.

Изготовление бокового упора

Для того, чтобы своими руками закончить самодельный фрезерный станок, конструируют боковой упор. Он предназначен для прижимания детали при фрезеровке.

Для этого:

- Размечают на бруске из фанеры линию обрезки.

- Выпиливают электролобзиком паз по размерам.

Рисунок 30.

Закругляют углы, просверливают отверстие для зажимного винта.

Рисунок 31.

В отверстие вкручивают мебельную муфту для прижимного винта, который изготавливают по образу, описанному выше. На рисунке 29 показан вариант ручки овальной формы, из одного слоя фанеры.

Рисунок 32.

Важно! Боковой упор при помощи винта фиксировать следует крепко. Для того, чтобы конец винта не продавливал торец фрезерного стола, в этом месте прибивают металлическую полоску.

Рисунок 33.

Самодельный фрезерный станок готов!

Заключение

Изготовленное самодельное устройство, которое не сложно сделать своими руками, включает в себе три функции. В случае, когда оно располагается на нижней платформе, — это сверлильный станок. Если его перевернуть, то это — фрезерный, или шлифовальный станок. При этом, чтобы конструкция была устойчива, следует закрепить его струбцинами за края крышки, как показано на рисунке.

Рисунок 34.

Видео

Вконтакте

Мой мир

verstakdoma.ru

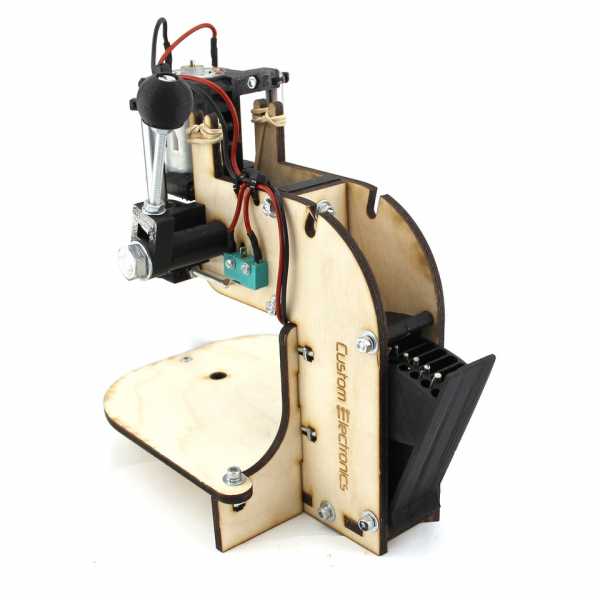

Буратор. Сверлильный станок для печатных плат / MakeItLab corporate blog / Habr

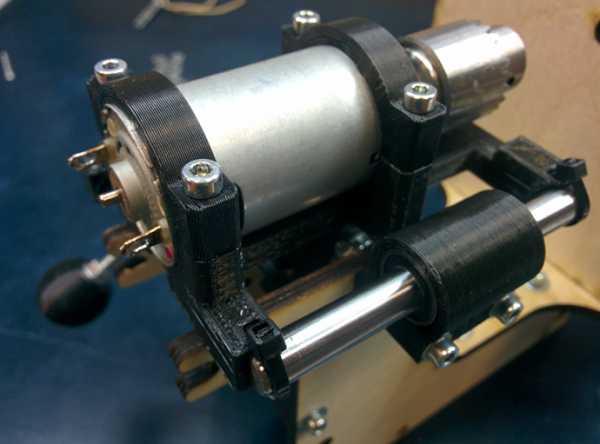

Здравствуйте! На этом ресурсе много людей, которые занимаются электроникой и самостоятельно изготавливают печатные платы. И каждый из них скажет, что сверление печатных плат это боль. Мелкие отверстия приходится сверлить сотнями и каждый самостояльно решает для себя эту проблему.В этой статье я хочу представить вашему вниманию открытый проект сверлильного станка, который каждый сможет собрать сам и ему не потребутся для этого искать CD-приводы или предметные столы для микроскопа.

Описание конструкции

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Я решил пойти дальше и на его основе сделать полноценный станок под подобные двигатели с открытыми чертежами для самостоятельного изготовления.

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

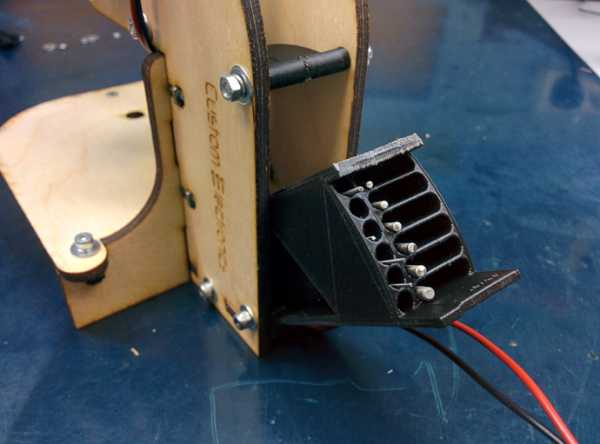

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.

Детали для сборки

- Двигатель с патроном и цангой. С одной стороны кулачковый патрон это очень удобно, но с другой он гораздо массивнее цангового зажима, то есть часто подвержен биениям и очень часто их приходится дополнительно балансировать.

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg (подготовлено в NanoCAD) можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл. Отмечу отдельно то, что толщина фанеры может меняться от случая к случаю. Мне попадаются листы которые немного тоньше 5мм, поэтому пазы я делал по 4,8мм.

- Напечатанные на 3D-принтере детали. Ссылку на файлы для печати деталей в stl-формате можно будет также найти в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

- Линейные подшипники на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2шт

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.5 х 50мм — 6шт

Сборка

Весь процесс подробно показан на видео:

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

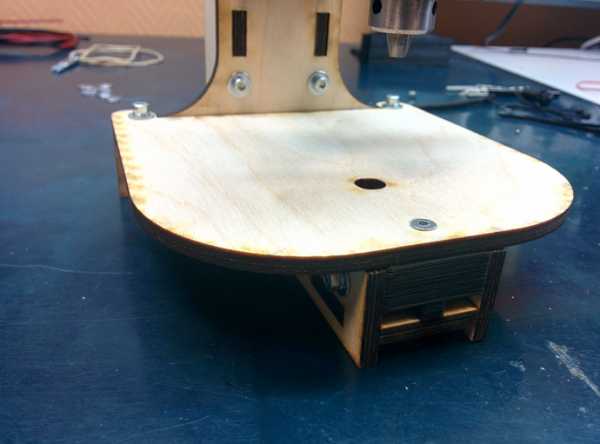

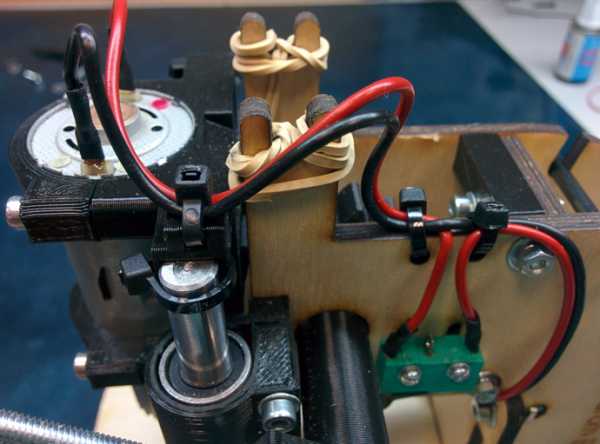

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

Дополнения

Другие люди, которые уже собрали себе такой станок внесли много предложений. Я, если позволите, перечислю основные из них, оставив их в авторском виде:

- Кстати, тем, кто никогда раньше не работал с такими деталями, хорошо бы напоминать, что пластмасса от 3D принтеров боится нагрева. Поэтому здесь следует быть аккуратным — не стоит проходить отверстия в таких деталях высокоборотной дрелью или Дремелем. Ручками, ручками….

- Я бы еще порекомендовал устанавливать микропереключатель на самой ранней стадии сборки, так как привинтить его к уже подсобранной станине нужно еще суметь — очень мало свободного пространства. Не помешало бы также посоветовать умельцам заблаговременно хотя бы залудить контакты микропереключателя (а еще лучше — заранее припаять к ним провода и защитить места пайки отрезками термоусадочной трубки), дабы впоследствии при пайке не повредить фанерные детали изделия.

- Мне видимо повезло и патрон на валу оказался не отцентрированным, что приводило к серьезной вибрации и гулу всего станка. Удалось исправить центровкой «плоскогубцами», но это не хороший вариант. так как гнет ось ротора, а снять патрон уже не реально, есть опасения, что вытащу эту самую ось целиком.

- Затяжку винтов с гроверными шайбами производить следующим образом. Затягивать винт до момента, когда сомкнется (выпрямится) гроверная шайба. После этого повернуть отвертку на 90 градусов и остановиться.

- Многие советуют приделать к нему регулятор оборотов по схеме Савова. Он крутит двигатель медленно когда нагрузки нет, и повышает обороты при появлении нагрузки.

Ссылки для скачивания

Все файлы собраны в основной статье о проекте на моем сайте. Там все можно скачать по прямым ссылкам без регистрации и других проблем.

habr.com

Безпроводной сверлильный станок из дерева

Безпроводной сверлильный станок из дерева Мини сверлильный станок своими руками

Мини сверлильный станок своими руками Самодельный сверлильный станок

Самодельный сверлильный станок Самодельный сверлильный станок с подвеской

Самодельный сверлильный станок с подвеской Как сделать дешевый сверлильный станок своими руками

Как сделать дешевый сверлильный станок своими руками