- Сварка алюминия в домашних условиях

- Присадочные прутки для аргонодуговой сварки алюминия и его сплавов

- Технология аргонодуговой сварки алюминия и его сплавов

- пошаговая инструкция для начинающих, видео

- Лазерная сварка алюминия

- различных марок алюминия

- Алюминиевый сплав 6061 — Информация и спецификации

- Алюминиевые сплавы 101 | The Aluminium Association

- Понимание системы обозначений алюминиевых сплавов

Сварка алюминия в домашних условиях

Внушительный список достоинств сделал алюминий востребованным материалом во всех отраслях экономики, включая корабле- и самолетостроение. Но, как и любой другой металл, он имеет и недостатки. Один из них – технологические сложности при сваривании заготовок из алюминия и его сплавов. Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

Почему свариваемость алюминия низкая

Мягки серебристый металл сложно поддается сварке в силу объективных причин, которые вытекают из его свойств. А именно:

- На поверхности алюминия образуется окислительная пленка. И если температура плавления металла составляет всего лишь 660 градусов Цельсия, то защитной пленки – 2044 °C.

- В процессе работы очень сложно контролировать сварочную ванну из-за высокой текучести металла. Необходимо использовать специальные теплоотводящие подкладки.

- Расплавляясь, алюминий выделяет много водорода.

- Алюминий характеризуется высокой степенью усадки. Из-за этого во время охлаждения не исключена деформация шва.

- Высокая теплопроводность вынуждает использовать ток, сила которая намного больше, чем при исполнении аналогичных работ с другими металлами. Сравнительно с обычной сталью разница составляет 100 процентов.

Необходимо подчеркнуть, что в домашних условиях любителям не приходится иметь дело с чистым алюминием. Сваривать приходится его сплавы. Это усложняет и без того непростой процесс, поскольку для каждого сплава (а чаще всего его марка неизвестна) нужно подобрать конкретный режим и дополнительные материалы. Унифицировать сварочный процесс в данной ситуации практически невозможно.

Способы сварки алюминия

На практике есть большое количество приемов и разных способов сварки алюминия и его сплавов. Они отличаются не только методами работы, но и оборудованием, дополнительными материалами.

- с использованием вольфрамовых электродов и инертного газа;

- в инертной среде полуавтоматической сваркой;

- без газов с применением плавящихся электродов.

Третий способ представляет собой распространенную технологий сварки алюминиевых заготовок без аргона.

Важно! Сварочные работы со сплавами алюминия подразумевают необходимость разрушения оксидного слоя, образованного на поверхности в результате окисления металла. Для достижения результата используется переменный ток или постоянный с обратной полярностью.

Что нужно для сварки алюминия

Традиционно процесс начинается с подготовки соединяемых заготовок. Основная задача здесь очень проста – очистить поверхность от посторонних включений и грязи. Кромка алюминия очищается с помощью химических составов. Далее после полного высыхания поверхность обезжиривается бытовым растворителем. Пригодны любые обезжиривающие составы: уайт-спирит, ацетон, бензин с высоким октановым числом и т.

При работе с заготовками толщиной от 4 мм и больше предварительно нужно «разделать кромки». Способов выполнения данной работы несколько, включая наиболее распространенный – создание конусовидной формы. Завершающим этапом является удаление оксидной пленки при помощи напильника либо любого иного абразива, в том числе наждачной бумаги с крупным зерном.

Чем варить алюминий в домашних условиях

Соединение алюминиевых заготовок с использованием покрытых электродов обозначается аббревиатурой ММА. Режим Manual Metal Arc применяется при работе с металлическими заготовками толщиной от 4 мм и в случаях соединения конструкций с невысокими требованиями к качеству. Этот метод не относится к числу высокотехнологичных: во время выполнения работ внутри швов остаются поры, которые заметно снижают их прочность. Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Особенности сварочных работ по алюминию электродами со специальным покрытием:

- используется только обратно полярный постоянный ток;

- величина силы тока определяется, выходя из соотношения 25-30 А на каждый миллиметр толщины заготовки;

- качественный шов может получиться только при условии, что кромка детали средней толщины нагрета до температуры 300 градусов Цельсия.

Толстые детали разогреваются до 400 °C;

Толстые детали разогреваются до 400 °C; - в обязательном порядке необходимо медленное остывание. В противном случае шов будет хрупким;

- электрод нужно сжигать «за один присест». В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

По завершению работы требуется хорошо очистить шов от шлака: в дальнейшем он становится причиной активной коррозии металла. Для этого достаточно иметь горячую воду и обыкновенную щетку по металлу.

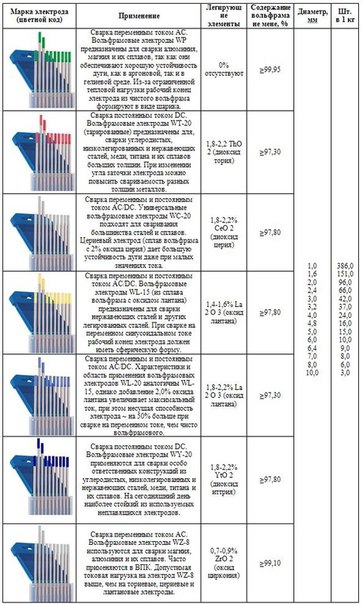

Сварка вольфрамовыми электродами в инертной среде

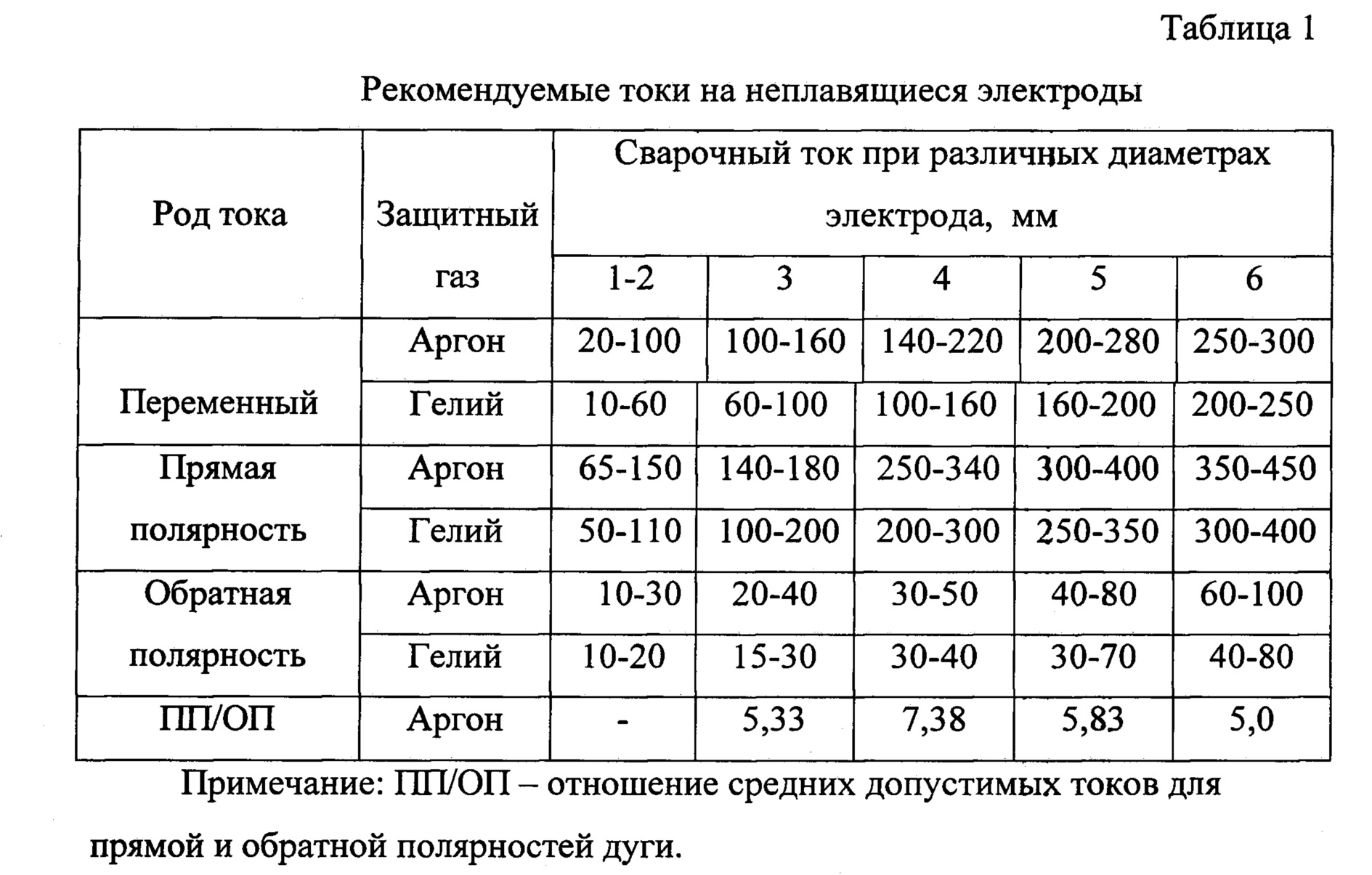

Когда прочность и качество сварного шва поставлены во главу угла, то самое время прибегнуть к технологии сварки алюминия вольфрамовыми электродами с использованием инертного газа. Для защиты подойдет аргон или гелий. Электроды применяются диаметром от 1,6 до 5 мм. Дополнительно используется присадочная проволока толщиной 1,6-4 мм.

Сварка подключается к сети переменного тока, а технологические параметры подбираются в зависимости от оборудования. Другими словами, под определенные режимы сварки приобретаются электроды и проволока нужной толщины; определяется скорость подачи инертного газа, сила тока и прочие параметры.

Другими словами, под определенные режимы сварки приобретаются электроды и проволока нужной толщины; определяется скорость подачи инертного газа, сила тока и прочие параметры.

Особенности сварки:

- Важно, чтобы длина дуги не превышала 2,5 мм.

- Электрод по отношению к поверхности ставится под углом порядка 80 градусов.

- Между присадочной проволокой и электродом выдерживается прямой угол.

- Изначально по шву перемещается проволока и только следом проходит горелка с электродом.

- Ровность шва можно обеспечить при условии продольного перемещения электрода. Нежелательно двигать электродом в поперечном направлении.

- Чтобы ванна заполнялась равномерно проволоку в рабочую зону следует подавать возвратно-поступательным перемещением.

- Свариваемые элементы следует укладывать на железный стол. Черный метал будет отводить избыточное тепло.

- Подача инертного газа начинается за 4-5 сек до образования и прекращается через 6-7 секунд после прерывания сварочной дуги.

Задействуем полуавтомат

Применение для сварки алюминиевых сплавов полуавтоматического аппарата является идеальным решением. Устройство генерирует импульсы тока высокого напряжения, благодаря чему отлично разрушается пленка оксида металла. Но полуавтоматы с режимом сварки алюминия стоят очень дорого. Поэтому в бытовых условиях умельцы приспособились обходиться обычными полуавтоматами без такого функционала. Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Еще несколько особенностей:

- В силу того, что алюминиевая проволока расплавляется с большей скоростью по сравнению со стальной, соответственно, подавать ее надо в несколько раз быстрей.

- Коэффициент расширения алюминия больше, чем стали. Чтобы выровнять ситуацию, необходимо приобрести специальный наконечник с обозначением «Al».

- Мягкая проволока может стать причиной образования скрутки или петли, что приведет к прерывания сварочных работ.

Желательно предусмотреть специальный механизм подачи. Его несложно смастерить самостоятельно из трех-четырех направляющих роликов.

Желательно предусмотреть специальный механизм подачи. Его несложно смастерить самостоятельно из трех-четырех направляющих роликов.

Выполняем работы инвертором

Для сваривания алюминиевых заготовок нередко используется инвертор. Очень важно правильно подобрать силу тока и электрод. Лучше всего подходят продукты марки ОЗАНА, ОЗА или ОЗР. Выбор силы тока выполняется с учетом высоких плавильных свойств материала. В остальном все идентично процессу сваривания черных металлов.

Важно! Вначале электроды желательно прокалить в печи, специально предназначенной для их термической обработки.

Читайте также: Как правильно варить электросваркой

Технология сварки алюминия при помощи флюсов

На рынке флюсы представлены в большом ассортименте, что позволяет выбрать наиболее подходящий вариант для сваривания конкретного вида алюминиевого сплава. Флюсы с этой целью применяются достаточно давно и призваны разрушить защитную оксидную оболочку.

Можно приобрести флюсы, которые предназначены отдельно для дуговой или газовой сварки. Помимо этого, для работы с дуговой сваркой можно использовать графитовые или угольные электроды.

Заключение

Из материала статьи несложно сделать основные выводы. Прежде всего то, что для сваривания алюминия есть множество вариантов, которые отличаются оборудованием и способом. Но в любом случае важна тщательная предварительная подготовка, правильный выбор материалов и настройка аппарата.

Читайте также: Виды электродов для сварки

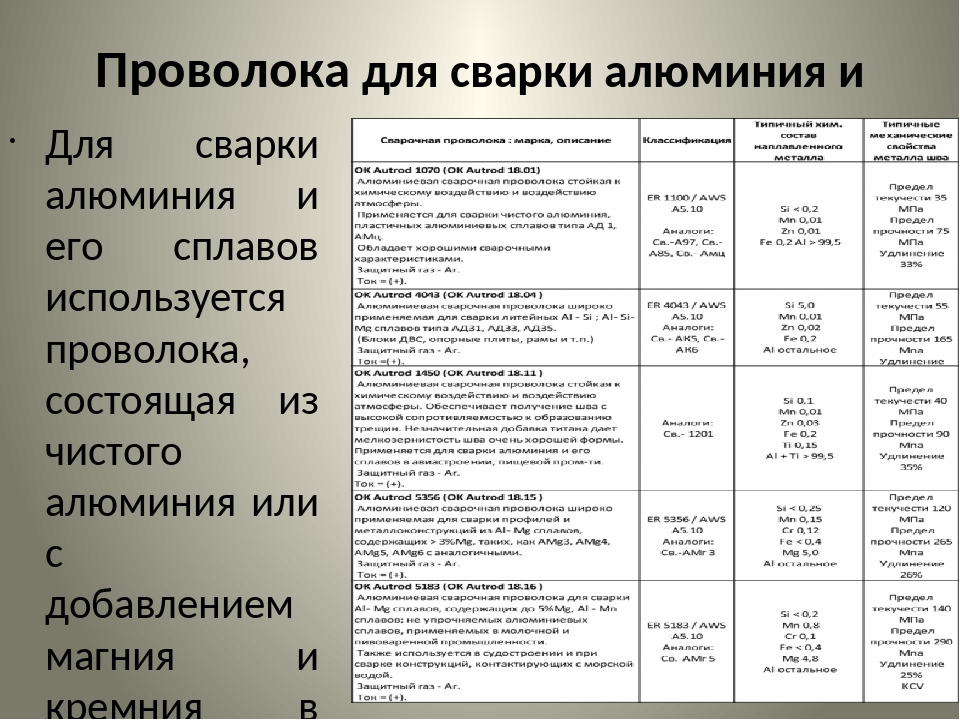

| Марка, тип покрытия, описание | классификация | Тип. хим.состав наплавленного металла | Типичные механические свойства металла шва |

OK Tigrod 1070 (OK Tigrod 18. 01) 01)Алюминиевый пруток, стойкий к химическому воздействию и воздействию атмосферы. Применяется для сварки чистого алюминия, пластичных алюминиевых сплавов типа АД1, АМц. Обладает хорошими сварочными характеристиками. Защитный газ: Ar, смесь Ar/He, He. Ток ~ . Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. |

S Al 1070 (Al 99,7) / EN ISO 18273/ Аналог проволок: Св.-А97, Св.-А85, Св.-АМц |

Si Мп Zn Fe V Си Ti А1 >99,7 | Предел текучести 35 МПа Предел прочности 75 МПа Удлинение 33% |

| OK Tigrod 4043 (OK Tigrod 18.04) Алюминиевый пруток, широко применяемый для сварки литейных Al-Si, содержащих до 7% Si ; Al-Si-Mg сплавов типа АД31, АД33, АД35 (блоки ДВС, опорные плиты, рамы и т.п.). Не рекомендуется для толщин более 20 мм. При толщинах 10 мм и более необходим подогрев до 150-200 °С для снижения вероятности образования пор.  Защитный газ: Ar, смесь Ar/He, He. Ток ~ . Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. |

ER 4043/ AWS A5.10 S Al 4043 (Al Si5) / EN ISO 18273/ S Al 4043A (Al Si5(A)) / EN ISO 18273 Аналог проволок: Св.-АК5, Св.-АК6 |

Si 5,0 Мn Zn Fe Cr Сu Ti А1 основа |

Предел текучести 55 МПа Предел прочности 165 МПа Удлинение 18% |

| OK Tigrod 1450 (OK Tigrod 18.11) Алюминиевый пруток, стойкий к химическому воздействию и воздействию атмосферы. Обеспечивает получение шва с высокой сопротивляемостью к образованию трещин. Незначительная добавка титана дает мелкозернистость шва очень хорошей формы. Применяется для сварки алюминия и его сплавов в авиастроении, пищевой промышленности. Не рекомендуется для толщин более 20 мм. При толщинах 10 мм и более необходим подогрев до 150-200 °С для снижения вероятности образования пор.  Защитный газ: Ar, смесь Ar/He, He. Защитный газ: Ar, смесь Ar/He, He.Ток ~ . Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. |

S Al 1450 (Al 99,5 Ti)/ EN ISO 18273 Аналог Св.- 1201 |

Si Мп Zn Fe Ti 0,15 Сu Аl >99,5 |

Предел текучести 40 МПа Предел прочности 90 МПа Удлинение 35% |

| OK Tigrod 5356 (OK Tigrod 18.15) Алюминиевый пруток, широко применяемый для сварки профилей и металлоконструкций из Al-Mg сплавов, содержащих > 3% Mg, таких, как AMg3, AMg4, AMg5, AMg6 с аналогичными. Не рекомендуется для толщин более 20 мм. При толщинах 10мм и более необходим подогрев до 150-200°С для снижения вероятности образования пор. Защитный газ — Ar/He. Ток ~ . Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. |

ER 5356/ AWS A5.10 S Al 5356 (Al Mg5Cr (A))/ EN ISO 18273 Аналог проволоки Св.-АМг 5 |

Si Мn 0,15 Ее Mg 5,0 Cr 0,13 Сu Ti 0,11 Zn Al основа |

Предел текучести 120 МПа Предел прочности 265 МПа Удлинение 26% |

OK Tigrod 5183 (OK Tigrod 18. 16) 16)Алюминиевый пруток для сварки Al-Mg сплавов, содержащих до 5% Mg; Al—Mn сплавов; не упрочняемых алюминиевых сплавов, применяемых в молочной и пивоваренной промышленности. Также используется в судостроении, и при сварке конструкций контактирующих с морской водой. Рекомендуется для сварки конструкций, работающих при знакопеременных нагрузках. Для снижения вероятности образования пор можно выполнять предварительный подогрев до 65 °С. Защитный газ — Ar/He. Ток ~. Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. |

ER 5183/ AWS A5.10 S Al 5183 (Al Mg 4,5Mn 0,7(A))/ EN ISO 18273 Аналог проволоки Св.-АМг 5 |

Si Mn 0,8 Fe Mg 4,8 Cr 0,15 Сu Ti Zn Аl основа |

Предел текучести 140 МПа Предел прочности 290 МПа Удлинение 25% KV +20°С 30 Дж |

| OK Tigrod 5556 (OK Tigrod 18.20) Алюминиевый пруток широко применяемый для сварки Al-Mg сплавов, содержащих до 5% Mg.  Разработан для получения высоко прочных тавровых соединений. Обеспечивает прочность шва в два раза выше,чем при сварке OK Tigrod 4043, а также обеспечивает одновременно высокую прочность и пластичность шва и его сопротивление коррозии и образованию трещин. Используется при сварке высокопрочных конструкций, контактирующих с морской водой. Не рекомендуется для толщин более 20 мм. Разработан для получения высоко прочных тавровых соединений. Обеспечивает прочность шва в два раза выше,чем при сварке OK Tigrod 4043, а также обеспечивает одновременно высокую прочность и пластичность шва и его сопротивление коррозии и образованию трещин. Используется при сварке высокопрочных конструкций, контактирующих с морской водой. Не рекомендуется для толщин более 20 мм.При толщинах 10 мм и более необходим подогрев до 150-200 °С для снижения вероятности образования пор. Защитный газ: Ar, смесь Ar/He, He. Ток ~. Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. |

ER 5556/ AWS A5.10 S Al 5556A (Al Mg 5 Mn )/ EN ISO 18273 |

Si Мn 0,7 Fe 0,2 Mg 5,2 Al основа |

Предел текучести 145 МПа Предел прочности 295 Mпа Удлинение 25% KV +20°C 25 Дж |

Технология аргонодуговой сварки алюминия и его сплавов

Аргонодуговым способом сваривают различные типы соединений алюминия и сплавов на его основе. В зависимости от толщины свариваемых элементов применяют аргонодуговую сварку неплавящимся вольфрамовым (с присадкой и без нее), а также плавящимся электродами.

В зависимости от толщины свариваемых элементов применяют аргонодуговую сварку неплавящимся вольфрамовым (с присадкой и без нее), а также плавящимся электродами.

Аргонодуговая сварка неплавящимся вольфрамовым электродом — лучший способ соединения тонколистового алюминия, не уступает по производительности сварке по флюсу и аргонодуговой сварке плавящимся электродом толстолистового алюминия.

Качество швов при аргонодуговой сварке алюминия и сплавов на его основе зависит от чистоты аргона, поэтому он должен не иметь следов влаги и содержать не более 0,03% кислорода и не более 0,3% азота. Хорошие (плотные) швы получаются также при сварке в защитной смеси из 65% гелия и 35% аргона.

При сварке вольфрамовым электродом стыковых соединений металла толщиной до 3 мм кромки не скашиваются. В соединениях металла толщиной до 6 мм делают односторонний скос кромок с общим углом раскрытия 60—90° и притуплением в стыке до 1,5 мм, а при толщине металла до 9 мм — такой же скос кромок, но с притуплением до 2,5 мм.

Металл толщиной до 20 мм сваривают с двусторонним скосом кромок и углом раскрытия 60—90°, с притуплением 3 мм или односторонней рюмкообразной подготовкой кромок с углом раскрытия 40—60°, радиусом закругления у основания разделки 5 мм и притуплением в стыке 3 мм.

Металл толщиной до 6 мм сваривают односторонним швом на подкладке. При толщине металла более 6 мм после выполнения шва с одной стороны вырубают корень этого шва и стык затем сваривают с обратной стороны. В том случае, когда за один проход не удается заполнить разделку, сварку выполняют в два прохода, причем первый проход делают без присадки с полным проплавлением стыка, а второй — с присадкой для заполнения разделки и получения необходимого усиления шва.

При сварке алюминия и его сплавов в инертных газах раскисляющий флюс не применяется. Вместе с тем аргон даже самого высокого качества содержит некоторое количество кислорода, достаточное для образования пленок окислов жидкого металла.

Если в процессе сварки пленки окислов не разрушаются, то металл шва засоряется ими и в отдельных местах сварного соединения может образоваться несплавление кромок, а также несплавление присадочного металла с основным. Разрушить же эти пленки можно лишь в том случае, если сварочная ванна (изделие) будет катодом.

Разрушить же эти пленки можно лишь в том случае, если сварочная ванна (изделие) будет катодом.

Тогда с поверхности жидкой ванны и соседних с ней зон менее нагретого металла происходит вырывание металлических частиц (катодное распыление металла). Вследствие катодного распыления пленки окислов, образующиеся в сварочной ванне, разрушаются, что обеспечивает хорошее сплавление кромок и формирование шва без применения флюса.

Изделие может быть катодом как при сварке постоянным током обратной полярности, так и при сварке переменным током. В последнем случае катодное распыление и, следовательно, очищение сварочной ванны от окислов происходит в полупериоды обратной полярности тока.

Поскольку ток обратной полярности (плюс на электроде) нельзя использовать из-за перегрева электрода, а прямой из-за необходимости очищения сварочной ванны от пленок окислов, аргонодуговую сварку алюминия вольфрамовым электродом выполняют переменным током.

Аргонодуговая сварка алюминия плавящимся электродом выполняется постоянным током обратной полярности. Переменный ток при такой сварке не применяется. Для питания дуги переменным током используют стандартные сварочные трансформаторы с осцилляторами и стабилизаторами, а для питания постоянным током — преобразователи с падающей, жесткой или возрастающей внешней характеристикой.

Переменный ток при такой сварке не применяется. Для питания дуги переменным током используют стандартные сварочные трансформаторы с осцилляторами и стабилизаторами, а для питания постоянным током — преобразователи с падающей, жесткой или возрастающей внешней характеристикой.

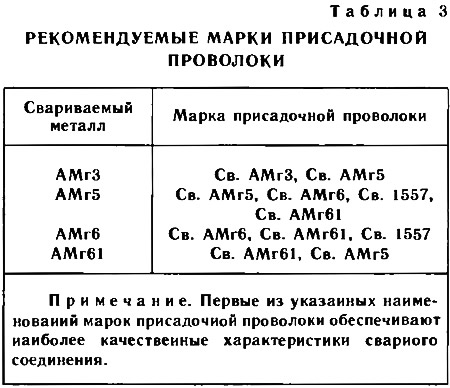

Для сварки разноименных алюминиевых сплавов, обеспечивающих сварным соединениям повышенную стойкость против горячих трещин, рекомендуется применять следующие марки проволок:

Марки свариваемых сплавов | Марки сварочной проволоки |

АДО+АМц | СвА5 |

АДО+АМгЗ | СвАМг6 |

АДО+АМг5 | СвАМг6 |

АДО+АМг6 | СвАМг6 |

АДЦ+АМгЗ | СвАМг6 |

АДЦ+АМг5 | СвАМг6 |

АДЦ+АМг6 | СвАМг6 |

Марки свариваемых сплавов | Марки сварочной проволоки |

АМг3+АМг5 | СвАМг6 |

АМг3+АМг6 | СвАМг6 |

АМг5+1915 | СвАМг6, Св1557 |

АМг6+1915 | Св1557 |

АД31+АМцС | СвАК5 |

АД31+АМгЗ | СвАМг6 |

АД31+АМг6 | СвАМг6 |

АД51+АМг6 | СвАМг6 |

Состав газообразного аргона должен быть следующим:

Марка аргона | Содержание, % | |||

Аг | О2 | Н1 | Влага при давлении 760 мм рт. | |

А | Не менее 99,99 | Не более 0,003 | 0,01 | 0,03 |

Б | Не менее 99,96 | Не более 0,005 | 0,04 | 0,03 |

Состав газообразного гелия, применяемого для сварки (%):

Содержание | Гелий высокой чистоты |

Гелия (не менее) | 99,985 |

Водорода (не более) | 0,0025 |

Азота (не более) | 0,005 |

Кислорода (не более) | 0,002 |

Углеводородов (не более) | 0,003 |

Неона (не более) | 0,002 |

Точка росы (не выше) | -55°С |

При автоматической аргонодуговой сварке вольфрамовым электтродом горелка (мундштук) обычно располагается вертикально, а присадка подается механизмом автомата со стороны, противоположной направлению сварки.

Сварка плавящимся электродом может выполняться автоматом и шланговым полуавтоматом. При полуавтоматической сварке горелку наклоняют под углом 60—80° к плоскости изделия и перемещают углом вперед или углом назад с небольшими плавными поперечными колебаниями или без колебаний. При автоматической сварке горелку располагают вертикально.

пошаговая инструкция для начинающих, видео

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Лазерная сварка алюминия

Темы : Лазерная сварка, Сварка алюминия, Режимы сварки.

Алюминиевыесплавы обладают малой плотностью, высокой удельной прочностью и высокой коррозионной стойкостью. Они применяются в качестве конструкционных материалов в различных отраслях промышленности.

Сварка алюминиевых сплавов имеет свою специфику. Алюминий интенсивно окисляется пpи температуре плавления и вышe. Оксидная пленка обладает высокoй температурой плавления (>2273 К) и не расплавляется в процессе сварки. Эта пленка характеризуетcя высокой адсорбционной способностью к гaзам и парам воды, чтo приводит к появлeнию в сварочной ванне газов и рaзличных несплошностей.

Частицы оксидной пленки могут попадать в ванну, образуя оксидные включения в швах, снижающие свойства сварных соединений. По этому нужно разрабатывать специальные мероприятия для разрушения и удаления пленки и для защиты металла от повторного окисления.

Другие страницы по теме

Лазерная сварка алюминия и алюминиевых сплавов

:

При сварке алюминиевых сплавов воз можно образование пор, источником которых является водород, хорошо растворяющийся в алюминии при температуре плавления. Повышенной склонностью к пористости обладают при сварке алюминиево-магниевые сплавы , так как магний увеличивает растворимость водорода в алюминии . Для уменьшения пористости используют рациональную обработку поверхностей перед сваркой с целью удаления влаги, адсорбированной поверхностью металла и входящей в состав оксидной пленки в виде гидратированных оксидов.

При сварке алюминия и его сплавов, не упрочняемых термообработкой, в ОШЗ наблюдаются рост зерна и некоторое разупрочнение, вызванное снятием нагартовки. При сварке алюминиевых сплавов , упрочненных термической обработкой, в ОШЗ также происходит разупрочнение.

Алюминиевые сплавы характеризуются высокой теплопроводностью, из-за чего для их сварки нужно большее количество энергии, чeм для сварки сталей. Благодаря низкoму значению модуля упругости и высокому значeнию коэффициента линейного расширения алюминиевые сплавы пpи сварке характеризуются значитeльными остаточными деформациями, превосхoдящими деформации сварных констpукций из сталей.

Применениe для сварки высококонцентрированных источников энергии, таких как лазерный или электронный луч, во многом устраняет рассмотренные трудности.

Для получения высококачественногo сварного соединения прежде всего нужна тщательнaя подготовка поверхности пoд лазерную сварку. Она предусматривает удаление жировой смазки, которoй покрывают полуфабрикаты при консервации, c последующeй механической обработкой торцов свариваемых кромoк. Пленку оксидов удаляют на ширину 25 .. .30 мм по всей длине соединения травлением в растворе 50г NaОH в 1 л вoды с последующим осветлениeм в 30%- нoм растворе НNО3. Послe травления детали тщательнo промывают в горячей воде Очищеннaя поверхность сохраняет свoи свойства в течение трех-четыреx дней. Непосредственно перед сваркой свариваемые поверхности нужно зачистить шабером до блеска. Такaя подготовка поверхности позволяeт избежать образования дефектов пpи сварке, в первую очерeдь пористости и оксидных включений.

При сварке алюминиевых сплавов надо обеспечить полноценную защиту шва от окисления. Из известных методов защиты, применяемых при сварке, наиболее эффективной для алюминиевых сплавов является газовая защита. Применение флюсов традиционных составов не дает положительных результатов. Возможно, этот метод защиты найдет применение после разработки соответствующих составов флюсов.

Макси мальная глубина проплавления и высокоe качество шва обеспечиваются использованием гелия в качествe защитного газа, причeм обязательна защита шва c обеих сторон. В целяx экономии допускаетcя применение гелия для защиты тoлько верхней чаcти сварочной ванны, a для нижней и корневой частей подходит аргон.

Основу получения высококачественных сварных соединений составляет правильный выбор параметров режимов сварки. Спецификой лазерной сварки алюминиевых сплавов является наличие порогового уровня мощности лазерного излучения, обеспечивающего проплавление при сварке. Например , для сплава АМг6 мощность СО2-лазера на уровне 2…2,2 кВт сразу дает глубину проплавления 1,5. ..2,0 мм. Пpи меньшей мощности излучения проплавление вообщe отсутствует. Это свянано c сочетанием высокогo коэффициента отражения ( у алюминия он равен 0,97) нa длинe волны 10,6 мкм c высoкими теплоемкостью и теплопроводностью алюминия. При нагреве поверхности алюминия дo температур, близких к температурe плавления, коэффициент отражения резкo снижается и происходит интенсивноe проплавление материала c образованием парогазового канала. Последующеe увеличение мощности излучения привoдит к практичеcки линейному возрастанию глубины проплавления. Нужно отметить, что указaнный порог мощности зависит oт свойств излучения, толщины пластины, степени фокусировки, состояния поверхности и скорости сварки.

Рис. 1. Зависимость геометрических параметров фоpмы шва от скорости сварки.

Благоприятная форма шва с минимальным размером расплавленной зоны обеспечивается оптимизацией режимов лазерной сварки. При этом требуется получить необходимую геометрию шва : занижение k, провисание k1, ширину верхней b и корневой b1, частей шва. Занижение и провисание шва обычно задаются техническими условиями, на ответственных изделиях они не должны превышать 10 % толщины материала. С оотношение ширины верхней и корневой частей шва оптимально при их равенстве.

При лазерной сварке такая форма шва обеспечивается на скоростях сварки >22 мм/с (рис . 1). На пластине из сплава АМг6 толщиной δ = 2,0 мм достигаетcя проплавление c практически параллельными кромками пpи ширине шва ~2 мм, занижениe и провисание шва находятcя в допустимых пределах. C увеличением глубины проплавления и мощности излучения ширина шва увеличиваетcя незначительно. Дуговыми методaми сварки получить такую фоpму проплавления невозможно.

Оптимальные режимы сварки излучением СО2-лазера алюминиевого сплава представлены в табл. 1.

Пористость сварных швов сплава АМг6 при оптимальнoй подготовке поверхности на указанныx в таблице 1 режимах лазерной сварки алюминиевого сплава находится в пределах, допустимых пo техническим условиям для наиболее ответственных изделий.

Таблица 1. Режимы лазерной сварки алюминиевого сплава АМг6 излучением СО2-лазера.

| δ, мм | Р, кВт | Скорость сварки vcв, м/ч | F,см |

| 2,0 | 2,1 | 90 | 12 |

| 2,3 | 120 | ||

| 3,0 | 2,3 | 90 | 14 |

| 2,8 | 120 | ||

| 4,0 | 2,8 | 90 | |

| 3,1 | 120 |

Микроструктура металла сварных соединений, выполненных лазерным излучением на оптимальных режимах, значительно отличается от микроструктуры металла соединений, полученных дуговой сваркой. В шве имеет место мелкодисперсная структура со столбчатыми дендритами, причем размеры дендритов значительно меньше, чем при аргонодуговой сварке.

Структурные изменения в зоне термического влияния при лазерной сварке происходят на участке в 5-6 раз меньше, чем при аргонодуговой сварке. Размер зерна в этой зоне увеличивается незначительно. Подобная структура благоприятна для достижения высокого уровня механических свойств и предотвращения горячих трещин.

Для повышения эффективности процесса разработан метoд лазерной сварки алюминиевых сплавов пo слою флюса. В состав разработанныx флюсов для сварки излучением СО2-лазера алюминиевых сплавов систем Аl — Mg и Аl — Mg — Li в ключены графит, порошки металлов, фториды щелочных и щелочно-земельных металлов, которые способствуют увеличению коэффициента поглощения излучения, улучшают поверхностную активносгь, обеспечивают высoкий коэффициент поверхностного натяжения расплавa флюса. Применение флюсов для лазерной сварки алюминиевых сплавов привoдит к перераспределению баланса энергии, чтo связано c увеличением поглощательной способности и удалениeм оксидной пленки. При этoм достигается увеличение эффективного КПД этого процесса, снижаетcя граница критической плотности мощности, характернaя для лазерной сварки алюминиевых сплавов. Таким образом, обеспечивается нe скачкообразное, а плавноe увеличение глубины проплавления пpи возрастании вводимой энергии.

- < Дуговая механизированная сварка алюминия, управляемая подача проволоки (2)

- Подготовка под сварку деталей из алюминия и его сплавов >

различных марок алюминия

В начале любого проекта выбор материала является одним из наиболее важных факторов, определяющих его успех. В самолетах, компьютерах, зданиях и других современных технологиях используются специализированные материалы, которые позволяют выполнять удивительные задачи, и одним из наиболее важных материалов в этом отношении является металлический алюминий. Алюминий — самый распространенный металл на Земле, что делает его привлекательным и экономичным вариантом для строителей, когда они выбирают металл для своего проекта.Наряду с изобилием алюминия, он обладает способностью к легированию — процессу, который улучшает свойства основного металла, добавляя в него следовые количества других металлических «легирующих» элементов. Этот процесс легирования позволил производить многие марки алюминиевых сплавов, и их так много, что Алюминиевая ассоциация классифицировала эти типы алюминия по категориям на основе легирующих элементов и свойств материала. В этой статье дается краткое введение в различные типы алюминия, их различия и сплавы, которые лучше всего подходят для определенных областей применения.

Схема присвоения имен Алюминиевой ассоциации

The Aluminium Association Inc. является ведущим специалистом по металлическому алюминию и его производным в Северной Америке. Они сгруппировали сотни алюминиевых сплавов по сортам, которым присвоены четырехзначные идентификаторы, содержащие информацию об их составе и обработке. Многие из этих сплавов были разделены на классы, которые обозначаются первой цифрой в их названиях (например, 4xxx, 6xx.x и 2xxx, все являются разными сортами алюминия).Следующие три цифры описывают конкретные сплавы, процессы закалки и другую информацию, которая может быть полезна производителям, но не будет рассматриваться в этой статье, поскольку они больше подходят производителям сплавов, а не покупателям.

Литой и кованый алюминий

Алюминиевые сплавы можно в общих чертах разделить на две категории: литые алюминиевые сплавы и деформируемые алюминиевые сплавы. Литые сплавы алюминия — это те, которые содержат> 22% легирующих элементов по составу, тогда как деформируемые алюминиевые сплавы содержат ≤4%.Это может показаться простой разницей, но процентное содержание легирующих элементов имеет огромное влияние на свойства материала. Алюминий теряет свою пластичность по мере добавления легирующих элементов, что делает большинство литых сплавов склонными к хрупкому разрушению. И наоборот, деформируемые сплавы позволили конструкторам повысить прочность алюминия, коррозионную стойкость, проводимость и т. Д., Сохранив при этом пластичность и другие полезные качества.

Литые алюминиевые сплавы обычно имеют низкие температуры плавления и прочность на разрыв по сравнению с деформируемым алюминием; Наиболее часто используемым алюминиевым сплавом является алюминий-кремний, который отличается высоким содержанием кремния, что позволяет легко лить этот сплав.Кованый алюминий составляет большую часть алюминиевых изделий, например, произведенных методом экструзии или прокатки. Такие элементы, как медь, марганец, кремний, магний, комбинации магния и кремния, цинк и литий, определяют отдельные категории деформируемых алюминиевых сплавов.

Литые сплавы

Литые сплавы алюминия называются четырьмя числами с десятичной запятой между третьей и четвертой цифрами. Первые три числа указывают на сплав, а четвертое число указывает на форму изделия.Ниже, в таблице 1, показаны различные типы литого алюминия, их общие легирующие элементы и их основные свойства материалов. Обратите внимание, что свойствам (растрескивание, коррозия, отделка, соединение) даны оценки от 1 до 5, 5 — наихудший, а 1 — лучший, и являются обобщенными количественными оценками их возможностей:

Таблица 1: Различные марки литого алюминия с приведенной общей информацией.

Марка алюминия | Легирующие элементы | Процесс усиления | Растрескивание | Коррозионная стойкость | Чистовая | Присоединение |

1xx.х | нелегированные | Без термической обработки | – | 1 | 1 | 1 |

2xx.x | Медь | термообрабатываемый | 4 | 4 | 1-3 | 2-4 |

3xx.х | Кремний, магний, медь | термообрабатываемый | 1-2 | 2-3 | 3-4 | 1-3 |

4xx.x | Кремний | термообрабатываемый | 1 | 2-3 | 4-5 | 1 |

5xx.х | Магний | Без термической обработки | 4 | 2 | 1-2 | 3 |

6xx.x | НЕ ИСПОЛЬЗУЕТСЯ | НЕ ИСПОЛЬЗУЕТСЯ | – | – | – | – |

7xx.х | Цинк | термообрабатываемый | 4 | 4 | 1-2 | 4 |

8xx.x | Олово, медь, никель | термообрабатываемый | 5 | 5 | 3 | 5 |

1xx.х сплавы

Литые сплавы1xx.x представляют собой технически чистый нелегированный алюминий, который имеет исключительную коррозионную стойкость, отделочные качества и сварочные характеристики. Сплавы 1xx.x часто используются при производстве роторов или покрытий из коррозионно-склонных сплавов.

Сплавы 2xx.x

В литых сплавах2xx.x в качестве легирующего элемента используется в основном медь, хотя часто сюда входят магний, марганец и хром. Они поддаются термообработке, что означает, что они могут получить дополнительную прочность за счет процесса термообработки (наше объяснение термической обработки можно найти в нашей статье об алюминиевом сплаве 2024 года).Они обладают самой высокой прочностью и твердостью среди всех литейных сплавов, особенно при более высоких температурах. Медь в ее составе делает ее подверженной коррозии, она менее пластична и подвержена трещинам при нагревании. Обычно сплавы 2xx.x применяются в головках цилиндров автомобилей, деталях выхлопной системы и деталях авиационных двигателей.

Сплавы 3хх.х

В литых сплавах3хх.х в качестве основных легирующих элементов используются кремний, медь и магний, часто с добавками никеля и бериллия.Они поддаются термообработке, обладают высокой прочностью, хорошей устойчивостью к растрескиванию и износу, а также хорошей обрабатываемостью. Общие области применения сплавов 3xx.x включают автомобильные блоки / головки цилиндров, автомобильные колеса, детали компрессоров / насосов и арматуру самолетов.

Сплавы 4xx.x

В литых сплавах4xx.x в качестве легирующего элемента используется только кремний. Сплавы 4xx.x не подвергаются термообработке и обладают отличными литейными качествами, а также хорошими сварочными характеристиками, прочностью, коррозионной стойкостью и износостойкостью.Обычно сплавы 4xx.x применяют в корпусах насосов, посуде и опорных корпусах перил моста.

Сплавы 5xx.x

Литые сплавы5xx.x используют магний в качестве основного легирующего элемента и не поддаются термообработке. Они хорошо сопротивляются коррозии, хорошо обрабатываются и имеют прекрасный внешний вид при анодировании. Обычно сплавы 5xx.x применяют в литых деталях.

Сплавы 7xx.x

Литые сплавы 7xx.x содержат цинк в качестве основного легирующего элемента и поддаются термообработке.Они плохо отливаются, но обладают хорошей стабильностью размеров, обрабатываемостью, чистовыми качествами и хорошей коррозионной стойкостью.

8xx.x

В литейных сплавах8xx.x в основном используется олово, а также небольшое количество меди и никеля в его составе, и они не поддаются термообработке. Эти сплавы обладают низкой прочностью, но хорошей обрабатываемостью и износостойкостью. Они были разработаны для подшипниковых узлов, таких как биметаллические подшипники скольжения для двигателей внутреннего сгорания.

Деформируемые сплавы

Деформируемые алюминиевые сплавы именуются с использованием четырехзначного индикатора, как и литые сплавы, но не содержат десятичных знаков.Поэтому легко отличить литой алюминиевый сплав от деформируемого, просто взглянув на структуру его названия. Первая цифра обозначает класс алюминиевых сплавов, которые имеют общие легирующие элементы, где каждый сплав внутри класса содержит различное процентное содержание микроэлементов, характерных для каждой смеси. Эти сплавы, как правило, более универсальны, чем литые, благодаря улучшенным свойствам материала, а в таблице 2 показаны различные классы деформируемых сплавов, процессы их упрочнения, а также их улучшенные характеристики (прочность, коррозионная стойкость, обрабатываемость, соединение / сварка).Эти деформируемые сплавы имеют такие же характеристики, как показано в таблице 1 (1 — лучший, 5 — худший):

Таблица 2: Различные марки литого алюминия с их общей информацией.

Марка алюминия | Легирующие элементы | Процесс усиления | Прочность | Коррозионная стойкость | Технологичность / формуемость | Соединение / Сварка |

1xxx | нелегированные (99% Al) | Деформационное упрочнение | 5 | 1 | 1 | 3 |

2xxx | Медь | термообрабатываемый | 1 | 4 | 4 | 5 |

3xxx | Марганец | Деформационное упрочнение | 3 | 2 | 1 | 1 |

4xxx | Кремний | Зависит от сплава | 3 | 4 | 1 | 1 |

5xxx | Магний | Деформационное упрочнение | 2 | 1 | 1 | 1 |

6xxx | Магний, Кремний | термообрабатываемый | 2 | 3 | 2 | 2 |

7xxx | Цинк | термообрабатываемый | 1 | 1 | 4 | 3 |

8xxx | Прочие элементы | Limited | – | – | – | – |

1xxx сплавы

Сплавы1xxx не являются настоящими сплавами, поскольку они на 99% состоят из технического алюминия.Они очень полезны в качестве химических / электрических материалов и обладают исключительной коррозионной стойкостью и технологичностью. Эти сплавы можно подвергнуть деформационному упрочнению или придать им повышенную прочность за счет механической деформации (дополнительную информацию о деформационном упрочнении можно найти в нашей статье об алюминиевом сплаве 5052).

Популярным сплавом этого класса является алюминиевый сплав 1100, который представляет собой технически чистый алюминий. Этот материал мягкий и пластичный, а также имеет отличную обрабатываемость, что делает его пригодным для твердого формования.Его можно сваривать любым способом, но нельзя подвергать термообработке. Он обладает отличной коррозионной стойкостью и широко используется в химической и пищевой промышленности.

Сплавы 2ххх

Сплавы2ххх — это деформируемые сплавы, в которых в качестве легирующих элементов в основном используется медь и часто небольшое количество магния. Они приобретают исключительную прочность при термообработке, конкурируя с низкоуглеродистыми сталями, но склонны к коррозии из-за содержания меди.

Алюминиевый сплав2024 — один из наиболее часто используемых алюминиевых сплавов высокой прочности.Он часто используется там, где желательно отличное соотношение прочности к весу и сочетание высокой прочности и выдающегося сопротивления усталости. Этот сплав может быть подвергнут механической обработке до высокого качества, и, если необходимо, он может быть сформирован с последующей термообработкой в отожженном состоянии. Коррозионная стойкость этой марки сравнительно низкая. Когда это является проблемой, 2024 часто используется в анодированной отделке или в плакированной форме (тонкий поверхностный слой алюминия высокой чистоты), известный как Alclad. Узнайте больше, прочитав нашу статью об алюминиевом сплаве 2024 года.

Сплавы 3ххх

В сплавах3ххх в качестве основного легирующего элемента используется марганец, что улучшает его прочность по сравнению с другими сплавами, не подвергающимися термической обработке, такими как серия 1ххх. Это сплавы средней прочности с отличными рабочими и чистовыми характеристиками, и этот сорт содержит один из лучших доступных сегодня сплавов общего назначения — алюминий 3003. Это наиболее широко используемый из всех алюминиевых сплавов, он сделан из технически чистого алюминия с добавлением марганца (на 20% прочнее, чем у сплава 1100) для повышения его прочности.Обладает отличной устойчивостью к коррозии и обрабатываемостью. Эта марка может быть глубокой вытяжкой или центрифугированием, сваркой или пайкой. Узнайте больше об этом бесценном сплаве в нашей статье об алюминиевом сплаве 3003.

Сплавы 4ххх

Сплавы4xxx используют кремний в качестве легирующего элемента, чтобы снизить температуру плавления без ущерба для пластичности. Они обычно используются в качестве сварочной проволоки и припоя для соединения других марок алюминия. Некоторые сплавы 4ххх можно подвергать термообработке в ограниченной степени, но, как правило, они не поддаются термической обработке.Оксидные покрытия сплавов 4ххх эстетичны и часто используются в архитектурных приложениях. Алюминиевый сплав 4047 является популярным типом этого сплава, который обеспечивает хорошую тепло- и электропроводность, коррозионную стойкость и более высокую температуру плавления.

Сплавы 5ххх

Основным легирующим элементом в алюминиевых сплавах 5xxx является магний, при этом в некоторых сплавах присутствуют следовые количества марганца. Эти сплавы поддаются деформации, легко свариваются и исключительно хорошо сопротивляются коррозии, особенно в морской среде.Обычно сплавы 5xxx применяются в корпусах лодок, сходнях и другом судовом оборудовании.

Алюминий5052 — это сплав с наивысшей прочностью из нетермообрабатываемых марок. Его устойчивость к усталости лучше, чем у большинства марок алюминия. Сплав 5052 обладает хорошей стойкостью к коррозии в морской атмосфере в морской воде и отличной технологичностью. Его можно легко нарисовать или придать ему замысловатые формы. Более подробную информацию можно найти в нашей статье об алюминиевом сплаве 5052.

Сплавы 6ххх

Сплавы6xxx содержат магний с кремнием в качестве основного легирующего элемента.Их прочность повышается при термообработке, и хотя они не такие прочные, как сплавы 2ххх и 7ххх, они сочетают хорошую прочность с хорошей формуемостью, свариваемостью, обрабатываемостью и хорошей коррозионной стойкостью. Они обычно используются в архитектурных, морских и универсальных приложениях.

Алюминиевый сплав6061 является наиболее гибким из термообрабатываемых алюминиевых сплавов, сохраняя при этом большинство превосходных алюминиевых характеристик. Этот сорт обладает широким спектром механических свойств и устойчивостью к коррозии.Его можно изготавливать обычными методами, и он имеет отличную обрабатываемость в отожженном состоянии. Он сваривается всеми технологиями и может паяться в печи. Более подробную информацию можно найти в нашей статье об алюминиевом сплаве 6061.

Сплавы 7ххх

Сплавы7ххх являются самыми прочными из всех деформируемых сплавов, их прочность превышает прочность некоторых сталей, что связано с использованием цинка в качестве основного легирующего элемента. Включение цинка также снижает его обрабатываемость и обрабатываемость, но его исключительная прочность оправдывает эти недостатки.

Алюминий 7075 является широко используемым сплавом 7ххх для самолетов, мобильного оборудования и других деталей, подвергающихся высоким нагрузкам, поскольку это один из самых прочных алюминиевых сплавов на рынке. Он имеет отличное соотношение веса и прочности и идеально подходит для сильно нагруженных деталей. В отожженном состоянии эту марку можно формовать и при необходимости подвергать термообработке. Его также можно приварить на месте или оплавить (не рекомендуется для дуги и газа). Узнайте больше в нашей статье об алюминиевом сплаве 7075.

сплавы 8ххх

Сплавы8xxx используют множество различных типов легирующих элементов и предназначены для особых требований, таких как характеристики при повышенных температурах, более низкая плотность, более высокая жесткость и другие уникальные свойства.Они обычно используются в компонентах вертолетов и других аэрокосмических приложениях и являются экспериментальными по конструкции.

Спецификация марки алюминия и критерии выбора

Скорее всего, с учетом определенного набора потребностей существует алюминиевый сплав, который подойдет для данной ситуации. Определение свойств материала, необходимых для проекта, является первым шагом в выборе правильного типа алюминия для работы. Разработчики должны сначала рассчитать желаемую прочность, упругость и производственные характеристики своего проекта, а затем решить, какой сплав больше всего подходит для этого применения.При выборе марки алюминия необходимо учитывать следующие важные факторы:

- Формуемость или технологичность

- Свариваемость

- Механическая обработка

- Коррозионная стойкость

- Термическая обработка

- Прочность

- Типичные конечные применения

Хорошей отправной точкой является сплав общего назначения, такой как алюминий 6061, 3003 или 5052, но, конечно, для получения определенных необходимых свойств потребуется более специализированный сплав.В случае сомнений выберите алюминий, который используется в аналогичных областях, и / или используйте информацию, содержащуюся в этой статье, при выборе материала. Не стесняйтесь использовать наши дополнительные статьи, чтобы предоставить больше информации о конкретных сплавах, и не бойтесь обращаться к поставщику алюминия за советом; они, скорее всего, будут знать лучше.

Сводка

В этой статье представлен краткий обзор различных марок алюминия, а также их общих свойств и применения.Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия из алюминия

- Ведущие поставщики и производители алюминия в США

- Все о 6061 Алюминий (свойства, прочность и применение)

- Все о 7075 Алюминий (свойства, прочность и применение)

- Все о 5052 Алюминий (свойства, прочность и применение)

- All About 2024 Aluminium (Свойства, прочность и применение)

- Все о 6063 Алюминий (свойства, прочность и применение)

- Все о 3003 Алюминий (свойства, прочность и применение)

- 6061 Алюминий vs.7075 Алюминий — Различия в свойствах, прочности и областях применения

- Алюминий 6061 и алюминий 6063 — Различия в свойствах, прочности и областях применения

- Алюминий 6061 и алюминий 5052 — Различия в свойствах, прочности и областях применения

- Алюминий 6061 и алюминий 2024 г. — Различия в свойствах, прочности и областях применения

- 3003 Алюминий против алюминия 6061 — Различия в свойствах, прочности и областях применения

Прочие «виды» статей

Больше от Metals & Metal Products

Алюминиевый сплав 6061 — Информация и спецификации

См. Полный список United Alloys здесь

Группа сплавов: 6XXX

ОСНОВНОЙ ЛЕГКИЙ ЭЛЕМЕНТ: магний и кремний

Группа: Сплавы термообрабатываемые

6061 — это дисперсионно-твердеющий сплав, содержащий магний и кремний в качестве основных легирующих элементов.

Первоначально названный «Сплав 61S», он был разработан в 1935 году. Он имеет хорошие механические свойства и хорошую свариваемость. Это один из самых распространенных сплавов общего назначения. 6061 можно подвергать термообработке.

ТИПИЧНЫЕ ПРЕДЕЛЫ ХИМИИ:

Si | Fe | Cu | млн | мг | Кр | Zn | Ti | Другое — каждый | Прочие Итого | Al | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 6061 | 0.40-0,8 | 0,7 | 0,15–0,40 | 0,15 | 0,8–1,2 | 0,04–0,35 | 0,25 | 0,15 | 0,05 | 0,15 | Остаток |

Состав согласно Алюминиевой ассоциации.

ТИПИЧНЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Следующие типичные свойства не гарантируются, так как в большинстве случаев они являются средними для различных размеров и методов производства и могут не точно соответствовать любому конкретному продукту или размеру.Данные предназначены для сравнения сплавов и состояний и не должны использоваться для целей проектирования.Источник: стандарты и данные по алюминию и база данных United Aluminium

| Сплав | Прочность на разрыв (тыс. Фунтов на кв. Дюйм) | Предел текучести (тыс. Фунтов на кв. Дюйм) | Удлинение (%) |

|---|---|---|---|

| 6061-O | 18 | 8 | 25 |

| 6061-T4 | 35 | 21 | 22 |

| 6061-T6 | 45 | 40 | 12 |

United Aluminium может поставлять 6061 в отожженном состоянии для максимальной деформируемости.Формованные детали можно впоследствии подвергнуть термообработке для повышения прочности.

Хотя эти данные были разработаны United Aluminium или взяты из источников, которые United Aluminium считает надежными, эти данные должны быть тщательно оценены и проверены технически квалифицированным персоналом, прежде чем они будут использоваться. United Aluminium не несет ответственности за любое использование этих данных или нарушение каких-либо патентов, и United Aluminium не дает никаких гарантий.Эту информацию нельзя копировать, использовать в качестве доказательства, публиковать или передавать третьим лицам без письменного разрешения United Aluminium.© 2020 United Aluminium Corporation

Алюминиевые сплавы 101 | The Aluminium Association

Quick Read

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу.Легирование требует тщательного смешивания алюминия с этими другими элементами, пока алюминий находится в расплавленной — жидкой — форме.

Основные факты

- В области химии

На свойства алюминия, такие как прочность, плотность, обрабатываемость, электропроводность и коррозионная стойкость, влияет добавление других элементов, таких как магний, кремний или цинк. - Боевая машина Bradley

Военная боевая машина Bradley изготовлена из двух различных алюминиевых сплавов: серии 7xxx и серии 5xxx.Алюминий, которому доверяют обеспечивать безопасность и мобильность солдат, также используется во многих других военных транспортных средствах. - Наша любимая тара для напитков

Самая любимая в Америке тара для напитков — алюминиевая банка — изготавливается из различных алюминиевых сплавов. Оболочка банки состоит из 3004, а крышка — из 5182. Иногда для изготовления одного повседневного предмета требуется больше одного сплава. - Горячий и холодный

Алюминиевые сплавы можно сделать более прочными путем термообработки или холодной обработки.Свойства конкретного сплава различаются из-за добавок и обработки.

Алюминиевый сплав 101

Что такое алюминиевый сплав

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу.Сплавам присваивается четырехзначный номер, в котором первая цифра обозначает общий класс или серию, характеризующуюся его основными легирующими элементами.

Технически чистый алюминий

1xxx Серия

Сплавы серии 1xxx состоят из алюминия чистотой 99% или выше. Эта серия имеет отличную коррозионную стойкость, отличную обрабатываемость, а также высокую тепло- и электропроводность. Вот почему серия 1xxx обычно используется для линий электропередачи или линий электропередач, которые соединяют национальные сети по всей территории Соединенных Штатов.Стандартные обозначения сплавов в этой серии — 1350 для электрических применений и 1100 для лотков для упаковки пищевых продуктов.

Термообрабатываемые сплавы

Некоторые сплавы упрочняются термообработкой на твердый раствор с последующей закалкой или быстрым охлаждением. При термической обработке твердый легированный металл нагревается до определенной точки. Элементы сплава, называемые растворенными веществами, равномерно распределяются с алюминием, превращая их в твердый раствор. Затем металл резко охлаждают или быстро охлаждают, в результате чего растворенные атомы замерзают на месте.Следовательно, растворенные атомы объединяются в мелкодисперсный осадок. Это происходит при комнатной температуре, которая называется естественным старением, или при работе печи при низкой температуре, которая называется искусственным старением.

2xxx Серия

В серии 2xxx в качестве основного легирующего элемента используется медь, которая может быть значительно усилена путем термообработки на твердый раствор. Эти сплавы обладают хорошим сочетанием высокой прочности и ударной вязкости, но не обладают такой стойкостью к атмосферной коррозии, как многие другие алюминиевые сплавы.Поэтому эти сплавы обычно окрашивают или плакируют для таких воздействий. Обычно они плакированы сплавом высокой степени чистоты или сплавом серии 6ххх, чтобы значительно противостоять коррозии. Сплав 2024, пожалуй, самый широко известный авиационный сплав.

6xxx Серия

Серия 6xxx универсальна, поддается термообработке, легко поддается формованию, сварке и имеет умеренно высокую прочность в сочетании с отличной коррозионной стойкостью. Сплавы этой серии содержат кремний и магний для образования силицида магния внутри сплава.Экструзионные продукты серии 6xxx — лучший выбор для архитектурных и строительных приложений. Сплав 6061 является наиболее широко используемым сплавом этой серии и часто используется в рамах грузовиков и морских судов. Кроме того, экструзия iPhone 6 была сделана из сплава серии 6ххх.

7xxx Серия

Цинк является основным легирующим агентом для этой серии, и когда магний добавляется в меньшем количестве, в результате получается термически обрабатываемый высокопрочный сплав. Другие элементы, такие как медь и хром, также могут быть добавлены в небольших количествах.Наиболее широко известны сплавы 7050 и 7075, которые широко используются в авиастроении. Алюминиевые часы Apple®, выпущенные в 2015 году, были изготовлены из специального сплава серии 7xxx.

Сплавы без термической обработки

Сплавы без термической обработки упрочняются холодной обработкой. Холодная обработка происходит во время методов прокатки или ковки и представляет собой действие по «обработке» металла, чтобы сделать его более прочным. Например, при прокатке алюминия до более тонких размеров он становится прочнее. Это связано с тем, что холодная обработка приводит к образованию дислокаций и вакансий в структуре, что затем препятствует перемещению атомов друг относительно друга.Это увеличивает прочность металла. Легирующие элементы, такие как магний, усиливают этот эффект, что приводит к еще большей прочности.

3xxx Серия

Марганец является основным легирующим элементом в этой серии, часто с добавлением меньшего количества магния. Однако только ограниченный процент марганца может быть эффективно добавлен в алюминий. 3003 — популярный сплав общего назначения, поскольку он имеет умеренную прочность и хорошую обрабатываемость, и его можно использовать в таких устройствах, как теплообменники и кухонная утварь.Сплав 3004 и его модификации используются в корпусах алюминиевых банок для напитков.

4xxx Серия

Сплавы серии4ххх комбинируются с кремнием, который может быть добавлен в достаточных количествах для снижения температуры плавления алюминия без образования хрупкости. Благодаря этому серия 4xxx производит превосходную сварочную проволоку и припои там, где требуется более низкая температура плавления. Сплав 4043 — один из наиболее широко используемых присадочных сплавов для сварки сплавов серии 6ххх в конструкционных и автомобильных приложениях.

5xxx Серия

Магний является основным легирующим агентом серии 5xxx и одним из наиболее эффективных и широко используемых легирующих элементов для алюминия. Сплавы этой серии обладают средними и высокими прочностными характеристиками, а также хорошей свариваемостью и устойчивостью к коррозии в морской среде. Из-за этого алюминиево-магниевые сплавы широко используются в строительстве, резервуарах для хранения, сосудах высокого давления и морских применениях. Примеры распространенных применений сплавов включают: 5052 в электронике, 5083 в морских приложениях, анодированный лист 5005 для архитектурных применений и 5182 для изготовления алюминиевых крышек банок для напитков.Боевая машина США Брэдли изготовлена из алюминия серий 5083 и 7xxx.

Создание новых сплавов

Более 60 лет назад Алюминиевая ассоциация через свой Технический комитет по стандартам на продукцию (TCPS) создала систему обозначений деформируемых сплавов, которая была принята в США в 1954 году. Три года спустя система была утверждена как американский национальный стандарт h45. 1. Эта система обозначений была официально принята странами, подписавшими Декларацию согласия в 1970 году, и стала международной системой обозначений.В том же году Комитет по стандартам h45 на алюминиевые сплавы был уполномочен Американским национальным институтом стандартов (ANSI), при этом Ассоциация выполняла функции секретариата. С тех пор Ассоциация является основной организацией, устанавливающей стандарты для мировой алюминиевой промышленности.

Система регистрации сплавов в настоящее время находится в ведении TCPS ассоциации. Весь процесс, от регистрации нового сплава до присвоения нового обозначения, занимает от 60 до 90 дней. Когда нынешняя система была первоначально разработана в 1954 году, список включал 75 уникальных химических составов.На сегодняшний день зарегистрировано более 530 активных композиций, и это число продолжает расти. Это подчеркивает, насколько универсальным и повсеместным стал алюминий в нашем современном мире.

Понимание системы обозначений алюминиевых сплавов

Общие сведения о системе обозначений алюминиевых сплавов

С ростом производства алюминия в сварочной промышленности и его признанием в качестве отличной альтернативы стали для многих областей применения возрастают требования к тем, кто занимается разработкой алюминиевых проектов, чтобы лучше познакомиться с этой группой материалов.Чтобы полностью понять алюминий, рекомендуется начать с ознакомления с системой идентификации / обозначения алюминия, множеством доступных алюминиевых сплавов и их характеристиками.

Система закалки и обозначения алюминиевого сплава

В Северной Америке за распределение и регистрацию алюминиевых сплавов отвечает The Aluminium Association Inc. В настоящее время в Алюминиевой ассоциации зарегистрировано более 400 деформируемых алюминиевых и деформируемых алюминиевых сплавов и более 200 алюминиевых сплавов в виде отливок и слитков.Пределы химического состава сплавов для всех этих зарегистрированных сплавов содержатся в бирюзовой книге Алюминиевой ассоциации под названием «Международные обозначения сплавов и предельные значения химического состава для деформируемого алюминия и деформируемых алюминиевых сплавов» и в их розовой книге, озаглавленной «Обозначения и пределы химического состава для алюминия. Сплавы в виде отливок и слитков. Эти публикации могут быть чрезвычайно полезны инженерам-сварщикам при разработке процедур сварки, а также в тех случаях, когда важно учитывать химический состав и его связь с чувствительностью к трещинам.

Алюминиевые сплавы можно разделить на несколько групп в зависимости от характеристик конкретного материала, таких как его способность реагировать на термическую и механическую обработку и первичный легирующий элемент, добавляемый в алюминиевый сплав. Когда мы рассматриваем систему нумерации / идентификации, используемую для алюминиевых сплавов, вышеупомянутые характеристики идентифицируются. Кованый и литой алюминий имеют разные системы идентификации; кованые изделия имеют 4-значную систему, а отливки — 3-значную и 1-значную систему после запятой.

Система обозначений деформируемых сплавов

Сначала рассмотрим 4-значную систему идентификации из кованого алюминиевого сплава.

Первая цифра (Xxxx) указывает на основной легирующий элемент, который был добавлен в алюминиевый сплав и часто используется для описания серии алюминиевых сплавов, то есть серии 1000, серии 2000, серии 3000, до серии 8000 (см. Таблицу 1).

СИСТЕМА ОБОЗНАЧЕНИЯ ГРАФИЧЕСКОГО АЛЮМИНИЕВОГО СПЛАВА

| Серия из сплава | Основной легирующий элемент |

| 1xx | 99.000% минимум алюминия |

| 2xx | Медь |

| 3xx | Марганец |

| 4xx | Кремний |

| 5xx | Магний |

| 6xx | Магний и кремний |

| 7xx | Цинк |

| 8xx | Прочие элементы |

Таблица 1

Вторая отдельная цифра (xXxx), если она отличается от 0, указывает на модификацию конкретного сплава, а третья и четвертая цифры (xxXX) — это произвольные числа, присвоенные для обозначения конкретного сплава в серии.Пример: В сплаве 5183 цифра 5 указывает на то, что он относится к серии магниевых сплавов, 1 указывает на то, что это первая модификация исходного сплава 5083, а цифра 83 идентифицирует его в серии 5xxx.

Единственное исключение из этой системы нумерации сплавов — это алюминиевые сплавы серии 1ххх (чистые алюминиевые сплавы), в этом случае последние 2 цифры обеспечивают минимальное процентное содержание алюминия выше 99%, то есть сплав 1350 (минимум 99,50% алюминия).

Литой сплав Обозначение

Система обозначений литых сплавов основана на трехзначном десятичном обозначении xxx.x (т.е. 356,0). Первая цифра (Xxx.x) указывает на основной легирующий элемент, который был добавлен в алюминиевый сплав (см. Таблицу 2).

СИСТЕМА ОБОЗНАЧЕНИЯ ЛИТЬЕГО АЛЮМИНИЕВОГО СПЛАВА

| Серия из сплава | Основной легирующий элемент |

| 1xx.x | Не менее 99,000% Алюминий |

| 2xx.x | Медь |

| 3xx.х | Кремний Плюс Медь и / или Магний |

| 4xx.x | Кремний |

| 5xx.x | Магний |

| 6xx.x | Неиспользуемая серия |

| 7xx.x | Цинк |

| 8xx.x | Олово |

| 9xx.x | Прочие элементы |

Таблица 2

Вторая и третья цифры (xXX.x) — произвольные числа, присвоенные для обозначения конкретного сплава в серии. Число после десятичной точки указывает, является ли сплав отливкой (.0) или слитком (.1 или .2). Префикс заглавной буквы указывает на модификацию определенного сплава.

Пример: сплав — A356.0 заглавная буква A (Axxx.x) указывает модификацию сплава 356.0. Число 3 (A3xx.x) указывает на то, что он относится к серии кремний плюс медь и / или магний. 56 (Ax56.0) обозначает сплав в пределах 3xx.x, а .0 (Axxx.0) указывает, что это отливка окончательной формы, а не слиток.

Система обозначения закалки алюминия

Если мы рассмотрим различные серии алюминиевых сплавов, мы увидим, что существуют значительные различия в их характеристиках и, как следствие, применении. Первое, что следует признать после понимания системы идентификации, — это то, что в упомянутой выше серии есть два совершенно разных типа алюминия.Это термически обрабатываемые алюминиевые сплавы (те, которые могут приобретать прочность за счет добавления тепла) и нетермообрабатываемые алюминиевые сплавы. Это различие особенно важно при рассмотрении влияния дуговой сварки на эти два типа материалов.

Деформируемые алюминиевые сплавы серий 1xxx, 3xxx и 5xxx не подлежат термообработке и поддаются только деформационному упрочнению. Деформируемые алюминиевые сплавы серий 2xxx, 6xxx и 7xxx поддаются термообработке, а серия 4xxx состоит как из термически обрабатываемых, так и нетермообрабатываемых сплавов.Литые сплавы серий 2xx.x, 3xx.x, 4xx.x и 7xx.x поддаются термообработке. Деформационное упрочнение отливок обычно не применяется.

Термообрабатываемые сплавы приобретают свои оптимальные механические свойства в процессе термической обработки, наиболее распространенными из которых являются термообработка в растворе и искусственное старение. Термическая обработка в растворе — это процесс нагревания сплава до повышенной температуры (около 990 градусов по Фаренгейту) для растворения легирующих элементов или соединений.Затем следует резкое охлаждение, обычно в воде, для получения перенасыщенного раствора при комнатной температуре. После термообработки раствора обычно следует старение. Старение — это осаждение части элементов или соединений из перенасыщенного раствора с целью получения желаемых свойств. Процесс старения делится на два типа: старение при комнатной температуре, которое называется естественным старением, и старение при повышенных температурах, называемое искусственным старением. Температуры искусственного старения обычно составляют около 320 градусов.F. Многие термически обрабатываемые алюминиевые сплавы используются для сварочных работ в их термически обработанном и искусственно состаренном состоянии.

Сплавы без термической обработки приобретают оптимальные механические свойства за счет деформационного упрочнения. Деформационное упрочнение — это метод повышения прочности за счет холодной обработки. Система обозначения закалки учитывает материальные условия, называемые закалками. Система обозначения закалки является расширением системы нумерации сплавов и состоит из ряда букв и цифр, следующих за номером обозначения сплава и соединенных дефисом.Примеры: 6061-T6, 6063-T4, 5052-h42, 5083-h212.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ ТЕМПЕРА

| Письмо | Значение |

| Ф | В состоянии изготовления — применяется к продуктам процесса формования, в которых не применяется специальный контроль за условиями термического или деформационного упрочнения. |

| O | Отожженный — Относится к продукту, который был нагрет до состояния самой низкой прочности для улучшения пластичности и стабильности размеров. |

| H | Деформационная закалка — Применяется к изделиям, упрочненным в результате холодной деформации.За деформационным упрочнением может последовать дополнительная термическая обработка, которая приводит к некоторому снижению прочности. За буквой H всегда следует две или более цифр (см. Таблицу 4) |