делаем самодельную бормашину для мелких работ

Многих домашних мастеров интересует вопрос о том, может ли быть изготовлена бормашина своими руками. Решить эту задачу нетрудно, при этом готовое самодельное устройство при всей простоте своей конструкции будет отличаться достаточно высокой эффективностью и функциональностью.

Самодельная бормашина на основе малогабаритного электродвигателя

Самодельная бормашина обойдется недорого и не вызовет особых проблем при изготовлении. Она будет полезной во многих ситуациях, в том числе при выполнении таких технологических операций, как:

- сверление;

- рассверливание отверстий;

- обработка пазов и углублений различной конфигурации;

- гравировка;

- полировка;

- резка изделий из пластика;

- резка листового цветного металла (алюминия, латуни, бронзы и др.) толщиной до 1,5 мм.

Шлифовка металлической детали бормашиной

Бормашинка, изготовленная по предложенной ниже инструкции, отличается компактными габаритами, небольшим весом и удобством использования. Такое устройство, сделанное своими руками в домашних условиях, одинаково успешно применяется для выполнения мелких и достаточно серьезных работ с изделиями из различных материалов – металла, дерева, пластика, кости и др. Очень полезна такая бормашинка в ювелирном деле, при ремонте мелких изделий различного назначения, изготовлении и ремонте электротехнических устройств и во многих других ситуациях.

Что понадобится

Как сделать бормашину своими руками? Можно воспользоваться различными вариантами ее конструкции. В качестве основного рабочего элемента такого устройства очень удобно использовать насадки, которыми комплектовались стоматологические бормашины старого образца. Такая насадка, как правило, изначально смонтирована на гибком валу, с которого ее необходимо снять, вывернув его пружину. От нижней части демонтированной насадки для бормашины надо отрезать не слишком широкое кольцо, которое будет играть роль гайки, используемой для того, чтобы зафиксировать все устройство на пластине. Кроме того, отрезав такое кольцо, вы освободите конец вала, на который будет монтироваться шестеренка.

Итак, понадобится гибкая насадка от стоматологической машинки

На насадки для гравера, изготовленные своими руками в предлагаемом конструктивном исполнении, можно устанавливать различные типы сменных держателей инструмента. Такие держатели, в частности, могут быть:

- прямыми;

- с боковым расположением инструмента;

- с изогнутой рабочей головкой.

Варианты сменных держателей

Выбрав для оснащения своего самодельного гравера рабочие насадки от старой бормашины, имейте в виду, что использоваться они могут лишь в комплекте с инструментом, диаметр хвостовика которого составляет 2,35 мм. При этом инструменты, предназначенные для установки в держатели прямого типа, отличаются удлиненным хвостовиком. Хвостовики боров, устанавливаемых в угловые держатели, более короткие и имеют специальную канавку (прорезь).

Старую насадку придется почистить и смазать, а возможно и поменять микроподшипники

Применение самодельных насадок для гравера от старой бормашины имеет ряд преимуществ. Главным из них является то, что приобрести такую бормашину можно за очень небольшие деньги, так как подобные устройства уже практически не применяются в современной стоматологии. Найти и купить инструменты для оснащения таких насадок тоже не представляет особых проблем.

Сборка самодельного устройства

Чтобы иметь возможность использовать насадку от старой бормашины для выполнения мелких работ с изделиями из металла, пластика, древесины и кости, необходимо изготовить приспособление, при помощи которого такая насадка будет приводиться в действие от небольшого электромотора требуемой мощности. В качестве приводного электродвигателя для самодельной бормашины можно использовать маленький, но оборотистый и мощный моторчик от обычного фена или старого видеомагнитофона.

Чтобы передать крутящий момент от электродвигателя валу насадки для гравера, можно использовать пластиковые шестеренки различного размера. Подобными шестеренками, в частности, оснащаются редукторы детских заводных игрушек, а также кинематические схемы бытовой техники различного назначения. Выбирая такие зубчатые колеса, очень важно следить за тем, чтобы они соответствовали друг другу по количеству, форме зубьев и наружному диаметру. Чтобы увеличить мощность рабочей насадки самодельной бормашины, на ее валу необходимо зафиксировать шестеренку большего диаметра, а шестеренку меньшего диаметра закрепить на валу приводного электродвигателя.

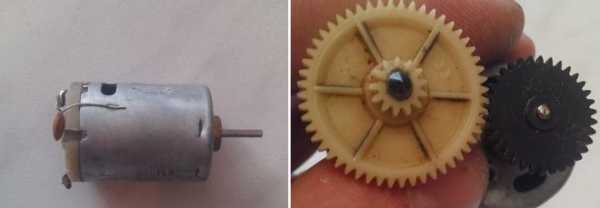

Подбираем моторчик и шестеренки

Диаметры посадочных отверстий в шестеренках, которые вы подберете для оснащения приводного механизма своей самодельной бормашины, скорее всего, не будут соответствовать размерам валов электродвигателя и рабочей насадки. Решается такая проблема достаточно просто: при помощи сверления в шестеренках посадочных отверстий требуемого диаметра. Чтобы обеспечить плотную и надежную посадку пластиковых шестеренок на валах двигателя и насадки гравера, отверстия следует сверлить меньшего диаметра (на 0,1–0,2 мм), чем размеры самих валов.

Приводной узел вашей самодельной бормашины, состоящий из электродвигателя, двух шестеренок и хвостовой части вала насадки, будет работать корректно и без сбоев, если все элементы такого механизма надежно зафиксировать в соответствующем положении. Решить такую задачу позволяет простейшая приспособа, изготавливаемая из алюминиевой пластины толщиной 2 мм. Такой пластине можно придать совершенно любую конфигурацию (главное, чтобы она не создавала неудобства при работе с самодельной бормашиной).

Рассчитываем и изготавливаем крепежную пластину

В крепежной пластине необходимо просверлить два отверстия, оно из которых предназначено для размещения электродвигателя, а второе – для фиксации рабочей насадки. Очень важно правильно рассчитать расстояние между центрами таких отверстий, которое должно быть равно расстоянию между осями двух используемых шестеренок, находящихся между собой в зацеплении. Если такое расстояние рассчитано и при сверлении выдержано верно, то шестеренки в процессе использования самодельной бормашины будут вращаться без заеданий и проскакивания через зубья. Если отверстие в крепежной пластине, в котором будет фиксироваться рабочая насадка бормашины, выполнить в форме эллипса, можно нивелировать ошибки, допущенные при выполнении вышеописанных расчетов.

Закрепляем детали и проверяем работу нашего редуктора

Чтобы взаимное вращение приводных шестеренок было более легким, следует обеспечить наличие небольшого зазора (0,1–0,2 мм) между их зубьями в зацепленном состоянии. Избежать горизонтального биения таких шестеренок в процессе вращения помогает строгая перпендикулярность осей их посадочных отверстий к их боковой поверхности.

Устанавливаем держатель насадок и выключатель питания

Сборка самодельной бормашины и ее объединение с насадкой для гравера выполняются в следующей последовательности:

- Хвостовая часть рабочей насадки при помощи предварительно подготовленной гайки фиксируется на крепежной пластине.

- Приводной электродвигатель крепится при помощи двух винтов, соединяющих его корпус с крепежной пластиной.

- После фиксации на крепежной пластине электродвигателя и рабочей насадки на их валы надевают пластиковые шестеренки.

- Чтобы начать пользоваться собранной бормашиной, на рабочую насадку необходимо установить держатель инструмента, а приводной двигатель подключить к электропитанию.

- Чтобы сделать свой самодельный гравировальный аппарат более удобным в использовании, можно дополнительно оснастить его выключателем небольшого размера и разъемом для подключения электропитания.

Бормашина готова к работе

Если при эксплуатации такой самодельной бормашины вас не устраивает тот факт, что использовать ее можно только в комплекте с инструментами, диаметр хвостовика которых не превышает 2,35 мм, то решить можно и такую проблему. Для этого надо приобрести устанавливаемый на мини-дрель цанговый патрон, посадочное отверстие в котором имеет диаметр 2,3 мм. В него необходимо вставить хвостовик любого качественного бора с отломанной рабочей головкой: именно этот хвостовик и будет фиксироваться в зажимном устройстве вашей самодельной бормашины.

Можно использовать цанговые или кулачковые минипатроны

Видеоролик ниже показывает возможности этой портативной бормашинки, сделанной собственными руками в условиях домашней мастерской.

Своими руками можно изготовить не только бормашину вышеописанной конструкции, но и более удобное устройство с гибким валом. Купив такое удобное приспособление, как гибкий вал, вы можете превратить в бормашину различные технические устройства бытового назначения. Это может быть бормашина из блендера, из обычной электрической дрели или из шуруповерта. В комплект многих современных моделей гибких валов входит рабочая насадка, а во многих случаях – и специальная стойка. Эта стойка, на которой размещают инструмент, когда его не используют, позволяет длительное время сохранять его в рабочем состоянии.

Таким образом, на вопрос о том, как сделать мини-бормашину своими руками, существует множество ответов, большинство из которых предлагают специализированные интернет-ресурсы.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Делаем простую бормашину, практически из хлама

Бормашина или гравер — великое подспорье в «настольных» работах. В самом деле, в широкой продаже существует множество разнообразных насадок и их наборов, позволяющих резать различные материалы, зачищать, шлифовать, гравировать, опять же сверлить, всякие мелочи, часто в весьма труднодоступных местах. Бормашина может с успехом применяться в ювелирном деле, радиолюбительской практике, моделизме, мелкой слесарной и столярной работе, при работе со стеклом. Это действительно универсальный инструмент, здорово способствующий целостности пальцев и при мелкой работе, хорошо бы всегда иметь его наготове, под рукой.

Существуют граверы «широкого потребления» — напоминающие уменьшенную электродрель, 3-4 см толщиной. Коллекторный моторчик позволяет без особенных затей получить высокие обороты, цанговый зажим с набором из нескольких цанг, легок и прост. Несмотря на всего, несколько сотен ватт мощности, машинка в таком виде, не особенно удобна для работы, поэтому, в комплекты, часто входит гибкий вал и кронштейн для подвеса машинки.

Хрестоматийная сетевая мини-дрель — гравер, комплект.

Не смотря на добавки повышающие удобство, предпочтительной конструкцией бормашины, видится ювелирный вариант, изначально предназначенный для подвешивания и работы с гибким валом.

Ювелирная бормашина.

Включение и регулирование оборотов такой машинки осуществляется педалью, что также представляется весьма удобным.

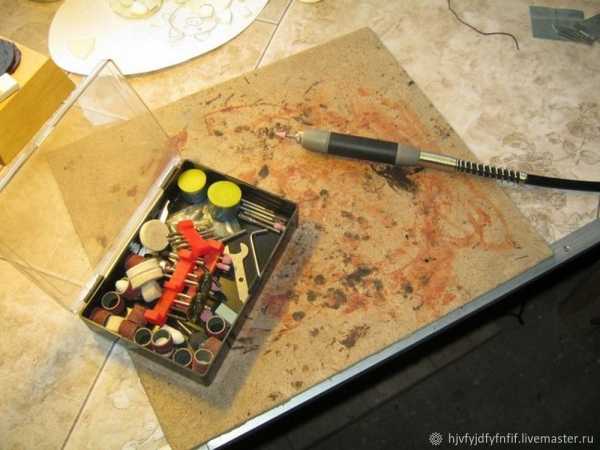

Итак. Здесь рассмотрено изготовление самодельной бормашины подобной ювелирной, из готовых, узлов, преимущественно, от вышедшей из строя техники. Можно сказать — из накопившегося хлама. Специально приобретен, только гибкий вал — на любимом и родном китайском сайте. Поводом стал выход из строя фабричного гравера — мини-дрели. Его комплект гибкого вала не предполагал, а приобрести соответствующий не удалось. Приходилось орудовать «тушкой» — не особенно удобно, но выхода не было. Тем не менее, польза от машинки была несомненная, а при некоторых работах, инструмент был просто незаменим. От гравера, в наследство остался изрядный комплект инструмента.

Что потребовалось для работы:

Инструменты:

- Обычный набор мелкого слесарного инструмента;

- набор инструмента для электромонтажа;

- УШМ.

Материалы:

- Гибкий вал;

- пригодились поломанный блендер;

- педаль от электропривода швейной машины;

- крепеж;

- липкая лента.

От вышедшего из строя комплекта для электрификации швейной машинки, осталась педаль включения с проводами и разъемами. Педаль, после исследования, признана удовлетворительного исполнения — керамический выключатель — регулятор внутри, металлический корпус на который не страшно наступать, провода и разъемы достаточной мощности, даже ответный разъем нашелся.

Главным героем конструкции, является, конечно же мотор. Здесь, практически без изменений применяется «ручной» блендер — его металлический присоединяемый вал с ножами, заклинило в пластиковой втулке. Неремонтопригодная конструкция, не позволила восстановить узел, и кухонную штуковину пришлось комиссовать. Мотор блендера, тем не менее, остался, как Владимир Иллич — живее всех живых, и вполне подходящий для нашего применения — коллекторный быстроходный, 300 Вт, работает очень тихо для своего типа.

У присоединяемой пластиковой «ноги» отрезал верхнюю часть (длинная стрелочка), так, чтобы ручка имеющегося гибкого вала проходила через узкую его часть. Маленькой стрелочкой, показан заклинивший узел.

Существенной задачей, при изготовлении машины, является присоединение гибкого вала к мотору — обороты большие, требуется хорошая соосность и отсутствие эксцентриситета. Можно приобрести любого нужного диаметра соединительные муфты, здесь, однако, решил обойтись штатными деталями.

На оси мотора, укреплена переходная, для присоединения штатного блендерного ножа, втулка из прочного вязкого пластика. Снять ее простыми средствами не удалось, решено было оставить и применить. Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот — крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Нижнюю часть ручки следует зафиксировать, иначе, ее будет сильно болтать — вплоть до повреждения цанги. В сверлильном станке, зафиксировать ручку оказалось довольно просто — пропустил ее через центральное отверстие в опорной поверхности, диаметр его, оказался близким. В цанге гибкого вала, был установлен держатель абразивных дисков, его торчащую часть и зажал в сверлильный патрон.

Стачивать пришлось около 1 мм. Делать это вращающимся валом на неподвижном абразивном бруске оказалось малопродуктивно, пришлось вспомнить точение вращающихся железок УШМ. Дело было так — рядом со сверлильным станком, поудобнее положил маленькую «болгарку», так, чтобы придерживать ее одной рукой. Примерился, включил сверлильный станок, включил болгарку, и вращающимся валом, делал этакие скользящие движения по краю абразивного диска. Обязательно применение наушников и защитного щитка для глаз. Примерять почаще!

После подгонки диаметра вала, очень плотно посадил его во втулку — поверхность после болгарочного точения получается грубой и трения вполне хватало для нормальной работы, так и работал некоторое время. Для установки штифта аккуратненько просверлил втулку вместе с валом сверлом ø0,5мм и забил в отверстие нетолстый гвоздик. Вошел с натягом, выступающий край, плоскогубцами загнул на втулку.

Мотор с заштифтованой втулкой примерил в корпусе, убедился, что ничего нигде не цепляет. Можно попробовать включить. Да, перед сборкой корпуса, закоротил штатную кнопку — здесь пластиковый толкатель на корпусе прижимает гибкую бронзовую полоску к торчащей «перемычке» на платке сетевого фильтра. Залудил их и спаял насмерть — включение у нашей машины будет внешнее — педалью.

После сборки корпуса, нужно зафиксировать неподвижный конец гибкого вала, иначе, при работе мотора его сильно трясет, здесь, использовал штатную деталь блендера — кусок присоединяемой ноги с ножами.

Плотное соосное фиксирование, было обеспечено любимым материалом самодельщиков всех времен и народов (хотя у них там, наверное, это скотч). Даже вот синего цвета нашлась — классика. Уплотнял так — делал намотку несколько больше нужной — конус не «садился» на место, потом по одному слою отматывал, до плотной посадки пластиковой детали. Начинал с нижней. Получилось чудо как хорошо. Никакой вибрации.

Вилку от моторной части бормашины, решил приделать снизу, к рабочему столу, посему, дополнил ее текстолитовым основанием – к счастью, в вилке имелись крепежные отверстия, хорошо подошли винты М3.

— А где же ваша кроватка? — спросила Маша.

— В том-то и дело, — засмеялась Летучая Мышь, — что я обхожусь без всякой кроватки. Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Галина Лебедева — Как Маша поссорилась с подушкой.

С подвешиванием мотора намучался — сделал и срезал несколько вариантов из самодельных жестяных хомутов — не понравилось. Простым и дешевым вариантом из металла, следует признать хомут с червячным винтовым зажимом. По бокам на него можно припаять проволочную петельку. Под хомут хорошо бы подложить нечто эластичное — листовую резинку или намотать материала всех времен и народов.

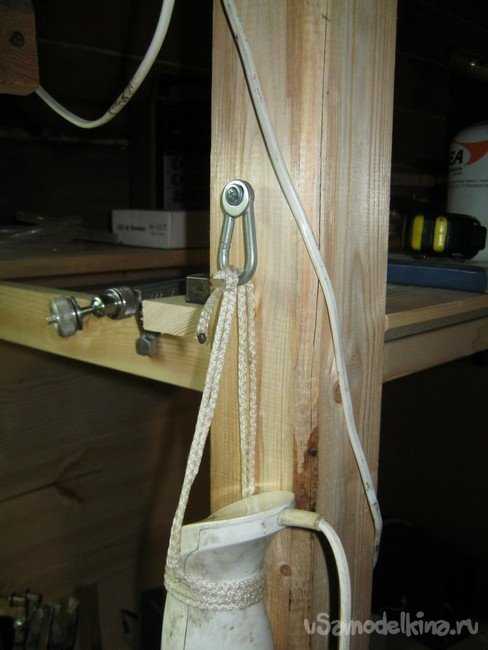

Хомута соответствующего диаметра под рукой не нашлось, чтобы машинка не валялась, сделал временное крепление из веревочек, но оно оказалось настолько простым и удачным, что оставил его насовсем. Фактически — это веревочное кольцо, на противоположных сторонах которого сформованы две самозатягивающихся петли. Для подвеса, к деревянному столбу рабочего стола-стеллажа привинчен саморез с широкой шляпкой, для листовых материалов. Под шляпку подложена увеличенная, «кузовная» шайба М6.

Получилось, что-то вроде ушка для подвешивания, вроде как у книжной полки на «реверсе». Машинка своим весом удерживает карабин в нужном положении, при необходимости мотор снять с гвоздика, его нужно приподнять, а карабин с шайбой, расстегнуть на манер, пуговицы в пальто — получилась дополнительная страховка от соскакивания. Веревочка, позволяет мотору беспрепятственно отклоняться, вслед за гибким валом.

Сетевую вилку блендера отрезал, конец провода разделал для подключения к вилке — сформовал на 3 мм сверле петельку, опаял, обжал плоскогубцами, удалил остатки флюса, а как же.

Разъем для присоединения педали, привинтил под столом, так, чтобы не пнуть его коленом, с правой стороны — чтобы педаль была под правой ногой, мне так показалось удобнее.

Получилось очень хорошо — хвост бормашины в «транспортном положении» свободно свисает, не доставая до пола, протянув руку, удается без труда достать ручку, нащупать ногой педаль под столом, тоже просто. Включив бормашинку в сеть перед работой, в любой момент можно ей воспользоваться, при этом она под рукой, но совершенно не занимает полезного места.

Babay Mazay, декабрь, 2018 г.

www.livemaster.ru

Самодельная бор-машинка из китайских комплектующих

Друзья, привет. Делюсь с Вами очередным проектом для расширения возможностей моей мастерской. Это бор-машинка. Нередко приходится работать с небольшими деталями, чего-то подгонять, подпилить и прочее. Ещё она окажет неоценимую помощь в моём хобби по изготовлению ножей. Тем более существует огромное количество оснастки. Это различные диски по металлу, фрезы, полировальные и шлифовальные кружки и камни, мелкие щётки и прочее. Ну что, приступим.

Шаг 1

Основные детали были заказаны в Китае. Стоят они не дорого, и приобрести может каждый. Начнём со шпинделя. Это вал, установленный на подшипниках в алюминиевом корпусе. С одной стороны на валу закреплён патрон для оснастки, с другой закручивающаяся крышка, которая поджимает подшипники и служит для подключения приводного троса. Так как вращать шпиндель этим тросом мы не будем, то в дальнейшем эту часть нужно будет переделать.

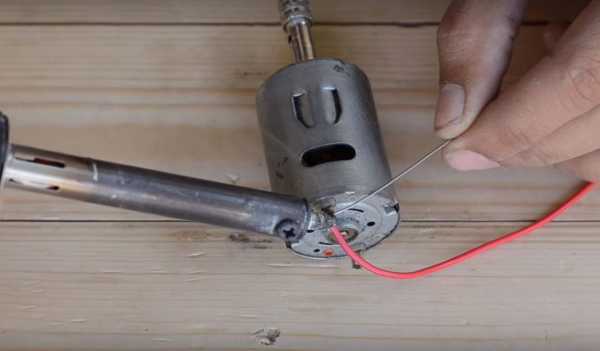

Электродвигатель для машинки нужен высоко оборотистый. Выбор пал на 775 коллекторный моторчик с питанием от 24В и с оборотами 15 000 в минуту. Обороты нужны большие из-за маленького диаметра оснастки, чтоб сохранить режимы резания.

Соединяться всё это дело будет через хитрую муфту. Она состоит из двух половинок, между которыми есть пластиковая вставка. Половинки муфты разрезные, одеваются на вал и обжимаются на нём путём затягивания винта. В моём случае диаметр отверстия в одной половинке равен 5 мм, и она идеально села на вал моторчика. Вторая половинка муфты по центральному отверстию не подходила на вал самой бор-машинки, и его пришлось рассверлить до 6,3 мм.

Что бы все это соединить, нужен переходник. Дело осложняет разный диаметр соединяемых деталей. На моторчике он 42мм, а на шпинделе бор-машинки 25,7. Тут на самом деле решить эту проблему не сложно. Можно подобрать различные трубки из пластика, алюминия и других материалов, вставляя их друг в друга. Можно тупо распустить вдоль, вырезать лишнюю часть и скрутить хомутами. Но мне хотелось не как проще, а так сказать, технологичней что-ли. Выбор пал на алюминий. Он имеет достаточную жёсткость и легко обрабатывается. Но подходящей болванки у меня нашлось, и решено было повторить весь процесс получения нужной заготовки.

Шаг 2. Добыча сырья, плавка и отливка. Мы лёгких путей не ищем. Сырьём для заготовки стали крышки от сгоревших движков стиральных машин, автомобильные поршня, хвостовик коробки передач славного завода АЗЛК, различные обрезки уголка и трубок. Сырьё порезано на небольшие куски и его на собиралось не много не мало 5-ти литровое ведро. Плавил это дело у друга в гараже. Он как раз сделал небольшой газовый горн. Сварили по быстрому тигель из нержавейки, клещи из старых пассатижей, подготовили форму и вперёд. Горн даёт достаточную температуру для плавки, даже больше. Здесь стоит сказать про технику безопасности. При розливе расплавленного металла обязательно маска на всё лицо, или хотя бы очки, толстые рукавицы по локоть, подойдут сварочные краги. И ни какой влаги. В тигле её естественно не будет, а в форме может. Поэтому перед добавлении сырья в тигель, его нужно прогреть на самой печке. Форму тоже нужно поставить на печь для прогрева и просушки. Очень не приятно при разливе металла получить вскипание воды и последующим хлопком с разбрызгиванием расплавленного метала в разные стороны. Особенно касается форм из кирпича. В нём есть влага даже тогда, когда он на вид сухой. Металл начинает остывать с краёв и запечатывается, а внутрь попадает пар, его давление растёт и прорывает тонкие стенки застывшего металла и происходит бах. Лучше лить в металлические формы. Будьте аккуратны.

В общем, плавка прошла успешно. Из ведра лома получились три болванки. В качестве формы использовали баллончик из под краски.

Шаг 3. Точим переходник.

Диаметр получился большой, можно было отлить меньше. Эта болванка не в лазила в мой станок по диаметру и пришлось вырезать небольшие площадки в местах зажима кулачков токарного патрона. Ну и естественно большая часть всего материала пошла в стружку для получения нужной детали. Вы тоже можете отлить заготовку, а проточить отнести токарю. Алюминий легко расплавить паяльной лампой. А печь наскоряк слоить из пары кирпичей. Процесс очень интересный. В общем несколько часов за станком и горы стружки вымучил я этот переходник. Длинна получилась 72 мм. Будете делать, делайте мм на 5 длине. У меня вышло коротко и отверстия сверлил на самом краю. Это не удобно, поэтому на чертеже указал удлинённый размер. Лучше так, чем впритык.

Шаг 4. Сборка

Теперь по сборке несколько советов, дабы Вы избежали некоторых ошибок. В шпинделе необходимо открутить задний колпачок, отпилить его оставив резьбу и вкрутить на место. Он фиксирует вал с подшипниками. Собирал я на винты М4. Сверлить нужно в сборе, для точной соосности отверстий. Трёх винтов достаточно. Отверстия расположить за подшипником, ближе к патрону. Там внутри идёт вал и нечего не мешает выходу сверла и метчика. Теперь мотор. В нем есть два магнита. Отверстия располагать между ними. Глубоко сверлом не заходить, можно повредить ротор или щётки. И ещё, на него хорошо магнитится металлическая пыль и опилки. Когда все отверстия просверлены и резьбы нарезаны, можно собирать. Одеваем и фиксируем половинки муфт на валы, соединяем шпиндель и мотор пластиковой вставкой и просовываем все это дело в корпус со стороны мотора. Так же из этой болванки я выточил колпачок на моторчик со стороны клеем. Припаял провода, изолировал все изолентой, можно синей, продел провод в просверленное отверстие и закрепил его внутри пластиковым хомутиком. Крышка тоже крепится на два винтика. С другой стороны припаял XLR разъём. Он очень удобный и имеет фиксатор. Ну вроде как и всё готово! Запитывать буду от своего самодельного блока питания. Этому мотору нужно примерно 5-6 А тока. Мой блок для этого подходит. Врезал ответную часть разъёма в заднюю панель и запитал через выключатель. Видос про изготовление такого блока из готовых модулей найдёте на канале. Машинка прошла все испытания и тесты. Результатом доволен и рекомендую для повторения. Очень нужная вещь.

Ссылки на необходимые компоненты для сборки:

Шпиндель

Моторчик

Разъем мама

Разъем папа

Муфта

Фрезы

Более детально про изготовление бор-машинки можно глянуть в ролике:

Необходимые инструменты:

Дрель, шуруповёрт или сверлильный станок.

Сверло 3мм, метчик М4 и винты М4.

Токарный станок или знакомый токарь.

Отвёртки, пассатижи, паяльник, провода.

Если не точить муфту:

Различные трубы, муфты, переходники.

Ножовка, шлиф машинка, хомуты и всё что подходит.

Спасибо за внимание. До следующей самоделки. Пока.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Простая бормашина, практически из хлама

Бормашина или гравёр – великое подспорье в «настольных» работах. В самом деле, в широкой продаже существует множество разнообразных насадок и их наборов, позволяющих резать различные материалы, зачищать, шлифовать, гравировать, опять же сверлить, всякие мелочи, часто в весьма труднодоступных местах. Бормашина может с успехом применяться в ювелирном деле, радиолюбительской практике, моделизме, мелкой слесарной и столярной работе, при работе со стеклом. Это действительно универсальный инструмент, здорово способствующий целостности пальцев и при мелкой работе, хорошо бы всегда иметь его наготове, под рукой.

Существуют гравёры «широкого потребления» — напоминающие уменьшенную электродрель, 3-4 см толщиной. Коллекторный моторчик позволяет без особенных затей получить высокие обороты, цанговый зажим с набором из нескольких цанг, легок и прост. Несмотря на всего, несколько сотен ватт мощности, машинка в таком виде, не особенно удобна для работы, поэтому, в комплекты, часто входит гибкий вал и кронштейн для подвеса машинки.

Хрестоматийная сетевая мини-дрель – гравер, комплект.

Не смотря на добавки повышающие удобство, предпочтительной конструкцией бормашины, видится ювелирный вариант, изначально предназначенный для подвешивания и работы с гибким валом.

Ювелирная бормашина.

Включение и регулирование оборотов такой машинки осуществляется педалью, что также представляется весьма удобным.

Итак. Здесь рассмотрено изготовление самодельной бормашины подобной ювелирной, из готовых, узлов, преимущественно, от вышедшей из строя техники. Можно сказать — из накопившегося хлама. Специально приобретен, только гибкий вал – на любимом и родном Али Экспрессе. Поводом стал выход из строя фабричного гравера – мини-дрели. Его комплект гибкого вала не предполагал, а приобрести соответствующий не удалось. Приходилось орудовать «тушкой» — не особенно удобно, но выхода не было. Тем не менее, польза от машинки была несомненная, а при некоторых работах, инструмент был просто незаменим. От гравера, в наследство остался изрядный комплект инструмента.

Что потребовалось для работы.

Инструменты.

Обычный набор мелкого слесарного инструмента, набор инструмента для электромонтажа, УШМ.

Материалы.

Гибкий вал с Али Экспресса, пригодились поломанный блендер, педаль от электропривода швейной машины. Крепеж, липкая лента.

От вышедшего из строя комплекта для электрификации швейной машинки, осталась педаль включения с проводами и разъемами. Педаль, после исследования, признана удовлетворительного исполнения – керамический выключатель — регулятор внутри, металлический корпус на который не страшно наступать, провода и разъемы достаточной мощности, даже ответный разъем нашелся.

Главным героем конструкции, является, конечно же мотор. Здесь, практически без изменений применяется «ручной» блендер – его металлический присоединяемый вал с ножами, заклинило в пластиковой втулке. Неремонтопригодная конструкция, не позволила восстановить узел, и кухонную штуковину пришлось комиссовать. Мотор блендера, тем не менее, остался, как Владимир Иллич – живее всех живых, и вполне подходящий для нашего применения – коллекторный быстроходный, 300 Вт, работает очень тихо для своего типа.

У присоединяемой пластиковой «ноги» отрезал верхнюю часть (длиная стрелочка), так, чтобы ручка имеющегося гибкого вала проходила через узкую его часть. Маленькой стрелочкой, показан заклинивший узел.

Существенной задачей, при изготовлении машины, является присоединение гибкого вала к мотору – обороты большие, требуется хорошая соосность и отсутствие эксцентриситета. На том же Али Экспресс, можно приобрести любого нужного диаметра соединительные муфты, здесь, однако, решил обойтись штатными деталями.

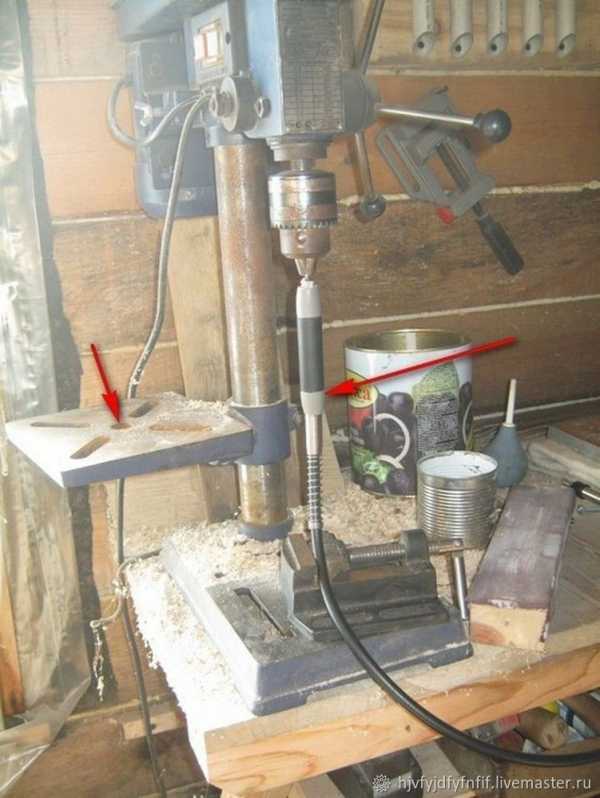

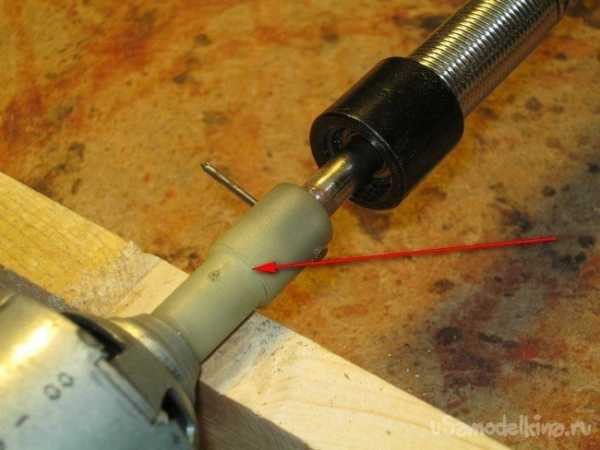

На оси мотора, укреплена переходная, для присоединения штатного блендерного ножа, втулка из прочного вязкого пластика. Снять ее простыми средствами не удалось, решено было оставить и применить. Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот – крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Нижнюю часть ручки следует зафиксировать, иначе, ее будет сильно болтать – вплоть до повреждения цанги. В сверлильном станке, зафиксировать ручку оказалось довольно просто – пропустил ее через центральное отверстие в опорной поверхности, диаметр его, оказался близким. В цанге гибкого вала, был установлен держатель абразивных дисков, его торчащую часть и зажал в сверлильный патрон.

Стачивать пришлось около 1 мм. Делать это вращающимся валом на неподвижном абразивном бруске оказалось малопродуктивно, пришлось вспомнить точение вращающихся железок УШМ. Дело было так – рядом со сверлильным станком, поудобнее положил маленькую «болгарку», так, чтобы придерживать ее одной рукой. Примерился, включил сверлильный станок, включил болгарку, и вращающимся валом, делал этакие скользящие движения по краю абразивного диска. Обязательно применение наушников и защитного щитка для глаз. Примерять почаще!

После подгонки диаметра вала, очень плотно посадил его во втулку – поверхность после болгарочного точения получается грубой и трения вполне хватало для нормальной работы, так и работал некоторое время. Для установки штифта аккуратненько просверлил втулку вместе с валом сверлом ø0,5мм и забил в отверстие нетолстый гвоздик. Вошел с натягом, выступающий край, плоскогубцами загнул на втулку.

Мотор с заштифтованой втулкой примерил в корпусе, убедился, что ничего нигде не цепляет. Можно попробовать включить. Да, перед сборкой корпуса, закоротил штатную кнопку – здесь пластиковый толкатель на корпусе прижимает гибкую бронзовую полоску к торчащей «перемычке» на платке сетевого фильтра. Залудил их и спаял насмерть – включение у нашей машины будет внешнее — педалью.

После сборки корпуса, нужно зафиксировать неподвижный конец гибкого вала, иначе, при работе мотора его сильно трясет, здесь, использовал штатную деталь блендера – кусок присоединяемой ноги с ножами.

Плотное соосное фиксирование, было обеспечено любимым материалом самодельщиков всех времен и народов (хотя у них там, наверное, это скотч). Даже вот синего цвета нашлась – классика. Уплотнял так – делал намотку несколько больше нужной – конус не «садился» на место, потом по одному слою отматывал, до плотной посадки пластиковой детали. Начинал с нижней. Получилось чудо как хорошо. Никакой вибрации.

Вилку от моторной части бормашины, решил приделать снизу, к рабочему столу, посему, дополнил ее текстолитовым основанием – к счастью, в вилке имелись крепежные отверстия, хорошо подошли винты М3.

— А где же ваша кроватка? — спросила Маша.

— В том-то и дело, — засмеялась Летучая Мышь, — что я обхожусь без всякой кроватки. Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Галина Лебедева — Как Маша поссорилась с подушкой.

С подвешиванием мотора намучался – сделал и срезал несколько вариантов из самодельных жестяных хомутов – не понравилось. Простым и дешевым вариантом из металла, следует признать хомут с червячным винтовым зажимом. По бокам на него можно припаять проволочную петельку. Под хомут хорошо бы подложить нечто эластичное – листовую резинку или намотать материала всех времен и народов.

Хомута соответствующего диаметра под рукой не нашлось, чтобы машинка не валялась, сделал временное крепление из веревочек, но оно оказалось настолько простым и удачным, что оставил его насовсем. Фактически – это веревочное кольцо, на противоположных сторонах которого сформованы две самозатягивающихся петли. Для подвеса, к деревянному столбу рабочего стола-стеллажа привинчен саморез с широкой шляпкой, для листовых материалов. Под шляпку подложена увеличенная, «кузовная» шайба М6.

Получилось, что-то вроде ушка для подвешивания, вроде как у книжной полки на «реверсе». Машинка своим весом удерживает карабин в нужном положении, при необходимости мотор снять с гвоздика, его нужно приподнять, а карабин с шайбой, расстегнуть на манер, пуговицы в пальто – получилась дополнительная страховка от соскакивания. Веревочка, позволяет мотору беспрепятственно отклоняться, вслед за гибким валом.

Сетевую вилку блендера отрезал, конец провода разделал для подключения к вилке – сформовал на 3 мм сверле петельку, опаял, обжал плоскогубцами, удалил остатки флюса, а как же.

Разъем для присоединения педали, привинтил под столом, так, чтобы не пнуть его коленом, с правой стороны – чтобы педаль была под правой ногой, мне так показалось удобнее.

Получилось очень хорошо – хвост бормашины в «транспортном положении» свободно свисает, не доставая до пола, протянув руку, удается без труда достать ручку, нащупать ногой педаль под столом, тоже просто. Включив бормашинку в сеть перед работой, в любой момент можно ей воспользоваться, при этом она под рукой, но совершенно не занимает полезного места.

Babay Mazay, декабрь, 2018 г.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Как сделать бормашину своими руками

Всем привет. Если Вы захотели соорудить бормашину своими руками в домашних условиях, то вы попали по адресу. В данной статье рассмотрим процесс создания бормашины, которая будет незаменимым помощником в изготовлении любых самоделок. В конце статьи Вас ожидает видеоролик, в котором наглядно показан весь процесс изготовления.

Такая бормашина прекрасно может работать с такими материалами как: ДВП, МДФ, дерево, фанера, пластики, мягкие металлы. В общем, данным инструментом можно делать все тоже самое, что и обычной заводской бормашиной.

к оглавлению ↑Принцип работы бормашины

Данная самоделка будет работать при помощи бесщеточного электрического двигателя на 12 вольт.

Двигатель для бормашины

В качестве корпуса, будем использовать 2-х дюймовую ПВХ трубу, внутренний размер которой совпадает с размером двигателя. Питаться все это дело будет от литий полимерных аккумуляторов, общим напряжением 7,4 вольта.

к оглавлению ↑Материалы, необходимые для изготовления бормашины

Для изготовления бормашины своими руками, нам понадобятся такие детали и инструменты:

к оглавлению ↑

- Двигатель постоянного тока на 12 вольт

- Отрезок канализационной ПВХ трубы. Диаметр ее должен быть 32 мм, а длинна на Ваше усмотрение.

- Две литий-полимерные батареи

- Кнопка выключатель.

- Цанговый патрон для бормашин, рабочим размером 3 мм.

- Паяльник, припой и провода для соединений электрической части прибора.

Процесс изготовления бормашины своими руками

Так как вал нашего двигателя составляет 3 мм, то для его работы, нам необходимо подобрать цанговый патрон.

комплект цанговых патронов

Хорошо, что все эти дели можно дешево купить на алиэкспресс, а как при этом еще и сэкономить, я описывал в этой статье.

На двигателе, патрон фиксируется с помощью винта, который затягивается с помощью шестигранного ключа. Необходимо помнить, что обороты двигателя могут достигать больший значений, так что хорошая фиксация патрона здесь очень необходима.

к оглавлению ↑Изготовление корпуса бормашины

Корпус нашей бормашины будет выполнен из ПФХ трубы. Длинна корпуса будет составлять 15 сантиметров. Вы же можете выбрать свои размеры.

Трубка, которая будет использоваться в качестве корпуса для бормашины

Для резки таких труб, легче всего использовать ножовку по металлу.

Процесс распила трубы с помощью полотна для ножовки по металлу

После того, как необходимый кусок трубы будет отрезан, его края необходимо очистить от заусениц. Для этих целей можно использовать наждачную бумагу, которая с легкостью уберет все заусеницы на заготовке.

Корпус двигателя, должен довольно платно входить в трубу. Если есть зазоры, в последующем их можно устранить с помощью прокладок из резины или иного материала.

Далее, необходимо сделать пару круглых заглушек. Данные заглушки, должны садиться внахлест на нашу ПВХ трубу. Материал для заглушек должен быть прочным, лучше всего подойдет органическое стекло.

В центре заглушек, необходимо сделать отверстия, в одной оно будет предназначаться для цанги патрона, в другом для гнезда зарядки аккумуляторов.

Заглушки

Так же, необходимо сделать отверстие в корпусе для последующей установки выключателя.

к оглавлению ↑Установка двигателя

Первым делом, необходимо подготовить одну из заглушек под установку двигателя, а именно расширить (если необходимо) центральное отверстие под патрон, и сделать два отверстия, под фиксирующие болты.

Отверстия под крепления двигателя

Перед установкой, необходимо припаять провода к двигателю. Для этого используем паяльник и припой. Используйте провода не мелкого сечения, так как через двигатель будут идти не малые токи.

Процесс пайки проводов к двигателю

После пайки, можно устанавливать двигатель в трубу. Прикручиваем двигатель к заглушке, а саму заглушку приклеиваем к трубе. Чем клеить, вопрос риторический. Я предпочитаю клеить на супер клей с содой, но можно использовать и эпоксидный.

Окончательная установка двигателя

к оглавлению ↑Источник питания для бормашины

Как и писалось ранее, в самоделке использованы литий полимерные аккумуляторы. Тем не менее, вместо них легко можно использовать литий ионные аккумуляторы. Взять их можно из батареи от старого ноутбука, но лучше всего использовать новые батареи.

Рабочее напряжение литий полимерного аккумулятора составляет порядка 3,7 вольт, а в литий ионного 3,6 вольт. Соединять наши аккумуляторы будем последовательно, что означает, что напряжения будут суммироваться. В итоге, напряжение составит 7,4 вольта для литий полимерных аккумуляторов, и 7,2 для литий ионного аккумулятора. Такого напряжения достаточно для работы нашего двигателя.

Следует помнить, что аккумуляторы бояться перегрева. Паять их нужно очень быстро, идеально использовать точечную сварку. Для пайки, необходимо использовать паяльную кислоту, и паяльник на 100 Вт, так как он быстрее прогреет зону пайки.

С помощью изоляционной ленты, скручиваем аккумуляторы вместе, как показано на картинке ниже.

Аккумуляторы относительно друг друга выставляем так

Спаиваем перемычкой одну сторону аккумуляторов (плюс спаиваем с минусом), на другую сторону припаиваем два провода.

к оглавлению ↑Собираем все вместе

Далее, необходимо собрать все элементы вместе. Через выключатель, подпаиваем двигатель к аккумуляторам, а разъем для зарядки припаиваем напрямую к аккумуляторам. необходимо помнить, что центральный вывод гнезда подключается к плюсу, другой к минусу.

Все нюансы сборки Вы сможете посмотреть в видео инструкции по сборке бормашины.

к оглавлению ↑Видео инструкция по сборке бормашины своими руками

Всем спасибо за просмотр и до новых самоделок!!!

Post Views: 0

sam-sebe-master.info

Минибормашинка своими руками

Здравствуйте, участники, посетители и создатели сайта «В гостях у Самоделкина».Сегодня я решил продолжить тему самодельных минибормашинок, минисверлилок, миниотрезалок и т.п.

Речь пойдёт об очень простом в изготовлении инструменте, который может с лёгкостью выполнять все вышеуказанные операции – т.е. делать гравировки, рассверливать, сверлить, резать пластмассу, листовой цветной металл — алюминий, латунь, бронзу толщиной до 1,5мм, и т.д.

Это действительно универсальная бормашинка, которая при своих маленьких габаритах, очень удобна в работе, хорошо лежит в руке и вполне способна выполнять серьёзные работы с пластмассой, деревом, костью, металлом и другими материалами.

Уже более 3-х лет я использую свою минибормашинку в работе и, признаюсь, она помогла мне заработать немало денег при ремонте миниатюрных изделий, таких как очки, различная ювелирка (полировка изделия) и других работах, где необходима мелкая обработка деталей перед пайкой или для более прочного соединения мини-болтиками.

Итак, вот фото моей минибормашинки:

Основным элементом моей минибормашинки, как Вы уже, наверное, поняли, является окончание гибкого вала старинной бормашины (на фото)

А именно, его конечной части (на фото), для этого надо вывернуть пружину гибкого вала и получить вот этот элемент (на фото снизу, который необходимо отрезать, чтобы получилась гайка для крепления к пластине и освободился вал для насадки шестерёнки:

и насадки (сменного держателя зубных боров), которые бывают вот таких модификаций:

Я лично использую чаще всего прямую насадку, хотя, бывают проблемы при ремонте мелких изделий, когда можно добраться к месту ремонта только держателем с прямоугольным зажимом бора (к счастью, у меня есть все три конфигурации насадок), но ещё раз скажу, что в 90% случаев применяется прямая (средняя на фото) насадка.

В этих насадках, или наконечниках (как их ещё называют) до сих пор применяются боры диаметром 2,35мм. Вот они на фото:

Это боры для прямой насадки.

Для угловых наконечников (насадок) – боры более короткие и с прорезью (канавкой) на конце. (Я короткие боры не стал Вам показывать, так, как они используются очень редко, а функционально они точно такие же, как и длинные).

Такой стоматологический инструмент использовался ещё при наших дедах. Сейчас эти гибкие валы и наконечники совсем другие, пневматические, с подачей воздуха и т.д., но таких как у меня в самоделке осталось очень много, к тому же, они уже почти не используются, и достать их не составляет труда (в магазинах медтехники или у знакомых стоматологов).

Признаюсь честно, мне они достались бесплатно при ликвидации зубного кабинета на нашем предприятии в 2004 году.

Так вот, после 8-ми лет хранения этого «гаджета», я решил сделать из него инструмент, весьма необходимый для любого Самодельщика.

Первым делом я решил компактно приладить к имеющемуся окончанию гибкого вала бормашинки электромоторчик необходимой мощности, но маленькими габаритами.

Такой микромоторчик я нашел в старом, вышедшим из строя, видеомагнитофоне. (Совет: — очень хорошие многооборотные и мощные моторчики стоят в фенах, которыми пользуются, в основном, все особи женского пола).

Далее, надо было надёжно, и наиболее просто соединить эти два механизма.

Я решил использовать обыкновенные пластмассовые шестерёнки, которые используются в редукторах старых заводных игрушек, коих у меня, слава Богу, в достатке.

Вы можете применить любые другие сочетающиеся по зубьям и диаметру шестерёнки, исходя из Ваших возможностей, но я Вам настоятельно советую, чтобы шестерёнка на электромоторчике была меньшего диаметра, чем на окончании гибкого вала бормашины, так Вы увеличите мощность Вашей минибормашинки.

Конечно, подобрать шестерёнки под имеющиеся у меня диаметры валов (окончание гибкого вала бормашины и электромоторчика) идеально точно невозможно, но вопрос решился очень просто. Я рассверлил посадочные отверстия шестерёнок под необходимые диаметры (на 0,1-0,2мм меньше диаметра валов) и втугую посадил их на вал бормашины и электромоторчика.

(на фото я держу насадку и электромоторчик в руках, далее они будут соединены крепёжной пластиной).

Осталось изготовить пластину для крепления нашего электромоторчика к окончанию гибкого вала бормашины.

Для изготовления данного крепления я использовал алюминиевую пластину толщиной 2мм.

Она может быть вот такой конфигурации, хотя это не обязательно, всё зависит от Вашей фантазии:

Главное, и это очень важно, точно просверлить отверстия в этой пластине.

Расстояние между центрами отверстий в пластине должно точно соответствовать расстоянию между центрами двух надетых на валы и совмещённых между собой для вращения шестерёнок (извините, заумно, но проще объяснить не могу). Вот так:

Это необходимо, чтобы при вращении электродвигателя шестерёнки легко вращали друг друга без заеданий и без проскакиваний через зубья.

Хотя здесь можно ошибиться на 1-1,5мм, что можно исправить, увеличив в ту или другую сторону (сделав в форме эллипса) отверстия под крепёж электромоторчика.

После полного крепления электромоторчика и окончания гибкого вала бормашины на нашу крепёжную пластину, между зубьями шестерёнок для лёгкого вращения должен быть небольшой зазор (0,1-0,2мм).

И ещё очень важно, чтобы при вращении у шестерёнок не было горизонтального биения, т.е. отверстия в них должны быть просверлены строго перпендикулярно.

Для неопытных самодельщиков — идеально под прямым углом к поверхности самой шестерёнки.

Вот так:

Далее всё просто:

Крепим наше окончание гибкого вала бормашины к крепёжной пластине:

Прикручиваем болтиками к нашей крепёжной пластине электромоторчик:

Надеваем, втугую, наши шестерёнки и получаем готовый силовой узел для Самоделки с названием минибормашинка.

Соединяем нашу насадку для боров с готовым силовым узлом и подключаем питание к микромоторчику.

Я, как Вы уже видите, приклеил на моторчик, микровыключатель от какого-то фена, и разъём для подключения питания, что очень удобно.

Подключаем питание и работаем.

P.S. Существенным недостатком моей минибормашинки, до определённого момента, являлось то, что насадки могут зажимать только зубные боры или свёрла диаметром 2,35мм, и если необходимо зажать, например, сверло меньшего или большего диаметра, использовать её было невозможно.

Но, мы, самодельщики, всегда найдём выход из положения.

Вот, что я сделал:

Я купил на Ali Express вот такой цанговый минипатрон с внутренним диаметром посадки на ось (это очень важно) 2,3мм.

Далее, я взял фирменный бор, отломил у него головку, и насадил на него купленный на Ali Express минипатрон.

Вот, что получилось:

Демонстрация работы:

Работает отлично, биения практически нет.

Теперь я могу сверлить моей минибормашинкой отверстия от 1,0 до 3,0мм и очень доволен, чего и Вам желаю.

Суважением,

Самоделкин, Михаил – MNS1961.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Бор машинка своими руками

Устройство бор машинки не самое сложное; двигатель и кнопка пуска в корпусе. Но бор машинки бывают разных видов. Всё зависит от производителя. Многие производители монтируют также кнопку для снижения оборотов. Это не электрическая кнопка, а чистая механика – кнопка давит на металлический стержень, который в свою очередь тормозит вращающийся вал с патроном-цангой и закреплённым в нём сверлом, или режущим диском. Есть модели с электронными переключателями скорости. Бывают также и пневматические машинки, как например, у стоматологов. Такие машинки работают не от электричества, а от энергии сжатого воздуха. Они, разумеется, самые оборотистые, и самые мощные…

Самая главная часть в бор машинке, разумеется, это электродвигатель. Двигатель для средней по цене и качеству бор машинки, должен выдавать примерно 16-18 тысяч оборотов в минуту. Этого вполне хватит, чтобы обрабатывать деревянные заготовки и поделки, кость, пластмассу, алюминий и дюраль, а так же сгодится и для обработки не твёрдых минералов и камней. Двигатели от 20 тысяч оборотов в минуту способны уже работать с твёрдыми минералами и металлами… Так получилось, что в руки мне попал рабочий двигатель от игрушечной моторной лодки, на дистанционном управлении, которую мне отдали на запчасти. Ремонт этой игрушки не представлялся рентабельным; сгоревшая из-за попадания воды электроника стоила немногим дешевле самой игрушки. Однако сам её двигатель не пострадал. Двигатель там стоял на 9 вольт, довольно крупный, мощный и вполне оборотистый – оно и понятно, он поставлен в игрушку, чтобы быстро толкать её по воде, а для этой цели мотор и должен быть мощным и оборотистым.

К сожалению, у меня нет прибора для измерения оборотов, но по ощущениям при попытках остановить вал работающего двигателя пальцами, стало понятно, что его вполне можно использовать для изготовления простенькой бор машинки, которая, по меньшей мере, для работы с деревом, пластмассой и костью точно сгодится.

Понадобится

- Двигатель от игрушечного катера (или похожий, таких же характеристик – на 9-12 вольт).

- Подходящий по напряжению блок питания или адаптер, для питания двигателя.

- Штекер, и разъём к нему.

- Кнопка-пуск.

- Труба, внутренним диаметром под двигатель, и в длину см. 15-17.

- Пластмасса листовая, толщиной 2-3 мм. (для торцов).

- Секундный клей и сода.

- Миниатюрный патрон-цанга, с разъёмом на 3,17 мм. и зажимом от 0,3 до 3,5 мм.

- Любые медные изолированные провода.

Необходимый для работы инструмент:

- Паяльник, с оловом и флюсом.

- Напильник.

- Наждачная бумага, средней зернистости.

- Нож с прочным и острым лезвием (лучше технический скальпель).

- Наждачный станок или выжигатель (для резки пластмассы).

Изготовление бор машинки

Сначала необходимо проверить сам моторчик – он должен работать равномерно, без выделения запахов, не нагреваясь сразу при подключении. Можно примерить к нему патрон.

В дальнейшем, небольшое нагревание в процессе работы – это нормально. Так же, с помощью батарейки и светодиода, можно проверить на работоспособность кнопку-пуск и штекер с его разъёмом; лучше выявить и устранить неиправность при начале сборки, нежели по окончании. Так как машинка у нас планируется простая, без всяких переключателей скорости, то кнопку для пуска можно взять самую простую, однотактную, как клавиша на, допустим, пульте. То есть; нажал – работает, отпустил – перестало работать. К тому же это ещё и безопасно; в непредвиденной, нежелательной ситуации, мы сами, непроизвольно, уберём палец с кнопки, избежав тем самым, возможных травм или порчи окружающих предметов. Штекер с разъёмом можно выбрать на своё усмотрение, главное, чтобы они подходили друг к другу и были рабочими.

Итак, берём трубу, подходящего (или примерно подходящего!) диаметра. Я отрезал кусок трубы от старого, ненужного пылесоса. Примеряем в неё двигатель. Если труба немного великовата – это не страшно (главное, что не мала!), просто намотайте на двигатель несколько витков изоляционной ленты, чтоб он стал подходящего калибра. К тому же, мягкая и гибкая изолента будет выступать в роли своеобразного амортизатора – будет гасить и поглощать вибрации, которые неизбежно образуются при работе двигателя. Если труба и двигатель подошли друг к другу, займёмся торцами. Для этого замеряем ширину того места двигателя, которым мы будем крепить его к торцу, сверлим в листе пластмассы подходящее отверстие и вставляем в него двигатель. Получится вот так:

Далее вставляем двигатель в трубу, пока пластмассовый лист не упрётся в торец. Обводим маркером по контуру.

Снимаем лист с двигателя и при помощи выжигателя или наждачного станка, вырезаем по контурам круглую торцевую стенку. Так же делаем и задний торец.

Только тут дело обстоит проще – здесь не обязательно вычислять центр, где сделать отверстие для разъёма штекера. Замеряем ширину разъёма, и сверлим подходящее отверстие примерно посередине готовой торцевой пластины. Теперь займёмся кнопкой. Выберем наиболее удобное для себя место, где она будет находиться. Замеряем параметры кнопки, и переносим их на выбранное место.

Вырезаем (или высверливаем) подходящее отверстие.

Далее, берём двойной медный провод см. 20 длиной.

Определяем его середину, в этой середине разрезаем одну из жил напополам, припаиваем отрезанную посередине жилу к контактам кнопки. Получился двужильный провод, с прерывателем посередине на одной из жил. Вот такой:

Теперь продеваем провод с кнопкой в трубу, находим кнопкой отверстие для неё и вставляем кнопку в это отверстие изнутри. Закрепляем секундным клеем.

Только аккуратно, чтобы клей не попал в механизм кнопки. Затем припаиваем передние концы провода к контактам двигателя. Крепим клеем к двигателю торцевую пластину.

Обмазываем клеем торцы трубы и вставляем двигатель с пластиной в трубу, пока торцевая пластина не упрётся в обмазанные клеем торцы трубы. Прижимаем крепко на 10-15 секунд, пока схватится клей

Тем же образом крепим и задний торец, не забыв перед этим приклеить к нему разъём штекера с припаянными к нему концами провода.

Основная работа закончена.

Теперь, при помощи напильника и наждачки ровняем углы торцов, чтобы они были вровень со стенками корпуса.

Далее, устанавливаем на провод блока питания штекер от нашего разъёма.

Не забываем про полярность. Если её перепутать, ничего страшного, в принципе, не произойдёт, просто вал будет крутиться не в ту сторону и, естественно, мы не сможем ничего просверлить. Однако, если Вы планируете использовать это приспособление только для резки мелких предметов, или заточки ножей, то тут полярность особой роли не играет. Осталось установить только патрон-цангу на вал, и можно пользоваться. Патрон-цангу, алмазные перья для бор машинки, и тонкие свёрла я заказал в интернет магазине.

К сожалению, пришёл пока только патрон, так что продемонстрировать на видео я смог лишь режущие и точильные свойства собранного устройства. И то, с самодельными насадками-пилками. Точит металл, шлифует, и режет пластмассу оно довольно бодро, а значит, и сверлить будет неплохо.

Смотрите видео

sdelaysam-svoimirukami.ru