- Точное литье по выплавляемым моделям

- Литье алюминия в домашних условиях. Отливка в гипс по выплавляемым моделям.

- Модели для литья: точное литье повыплавляемым, газфицируемым

- Литье золота в домашних условиях

- Литьё по выплавляемым моделям

- фомовачная смесь, технология в домашних условиях

- Технология литья по выплавляемым моделям

- Особенности производства профессиональных форм в домашних условиях

- Технологии литья бронзовых изделий

- Формовочные материалы

- Технология

- Общие сведения

- Ваш заказ в надежных руках

- Общая характеристика металла

- Смазка для форм тротуарной плитки своими руками

- Требуемые свойства

- Литье по выплавляемым моделям: производство

- Литье в песок + глина в домашних условиях

- Самодельные печи

- Литье для ювелиров — Русская академия ремесел — Учёба.ру

- Я б в нефтяники пошел!

- Химия и биотехнологии в РТУ МИРЭА

- Международный колледж искусств и коммуникаций

- Английский язык

- 15 правил безопасного поведения в интернете

- Олимпиады для школьников

- Первый экономический

- Билет в Голландию

- Цифровые герои

- Работа будущего

- Профессии мечты

- Экономическое образование

- Гуманитарная сфера

- Молодые инженеры

- Табель о рангах

- Карьера в нефтехимии

- DIY литье по выплавляемым моделям с использованием 3D-принтера. : 8 шагов (с изображениями)

- литейных компаний | Услуги по литью по выплавляемым моделям

- Услуги компаний по литью по выплавляемым моделям

- Услуги компаний по литью алюминия по выплавляемым моделям

- Как попасть на потерянное восковое литье (с чертой 3D-печати)

- Литье из металлических сплавов по выплавляемым моделям | Преимущества литья под давлением

- Варианты материалов из сплава для литья под давлением

- Преимущество Aero Metals для прецизионного литья по выплавляемым моделям

- Стоимость прецизионного литья по выплавляемым моделям и стратегии разработки

- Элементы стоимости литья по выплавляемым моделям

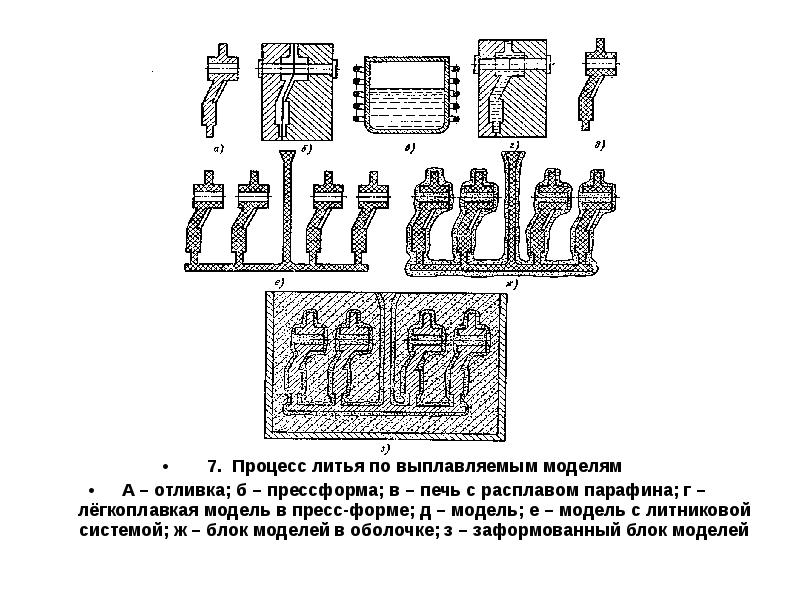

- Процесс литья по выплавляемым моделям

- Подробнее об услугах прецизионного литья по выплавляемым моделям Aero Metals

- Преимущества литья по выплавляемым моделям

- Одноразовые формы по выплавляемым моделям позволяют создавать прецизионные изделия с более тонкими поверхностями

- Что такое литье по выплавляемым моделям?

- Каковы распространенные продукты литья по выплавляемым моделям?

- Процесс литья по выплавляемым моделям

- Универсальное применение

- Преимущества литья по выплавляемым моделям перед литьем в песчаные формы

- Литье по выплавляемым моделям и литье в песчаные формы

- Планирование проекта литья по выплавляемым моделям

- Литейные цеха по выплавляемым моделям

- Одноразовые формы по выплавляемым моделям позволяют создавать прецизионные изделия с более тонкими поверхностями

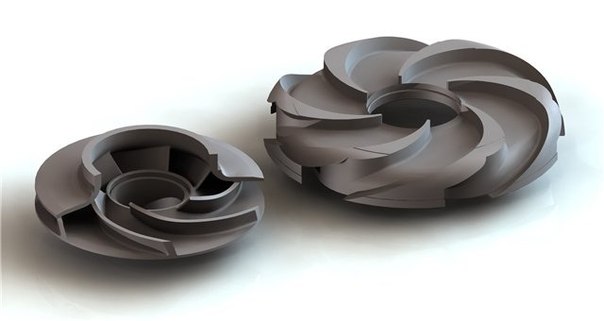

Точное литье по выплавляемым моделям

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

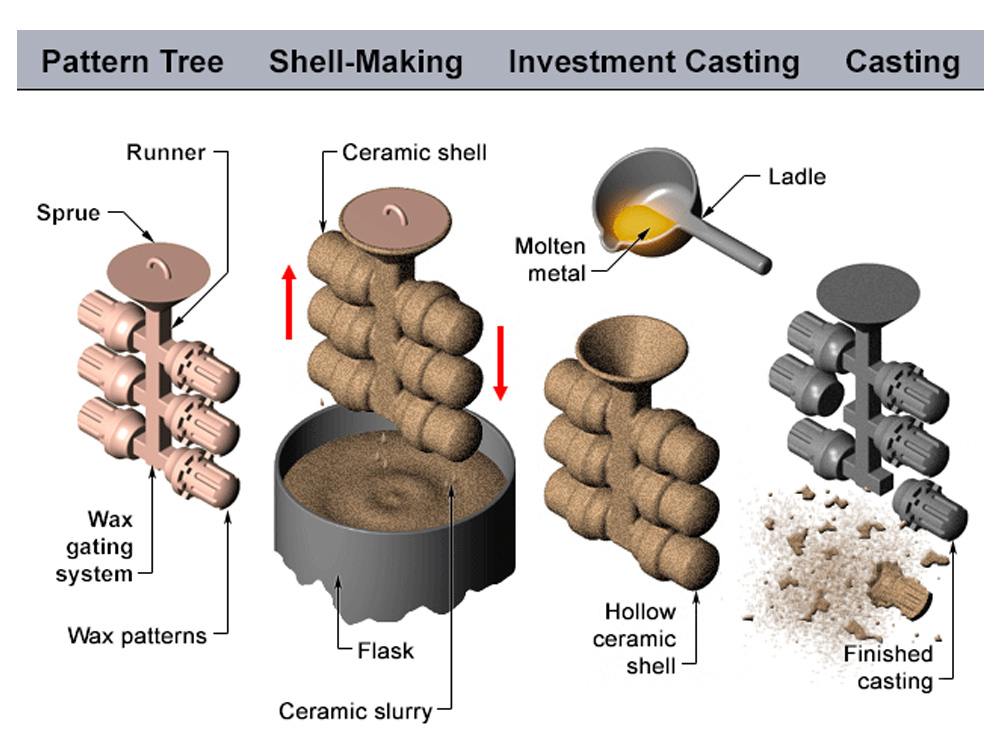

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

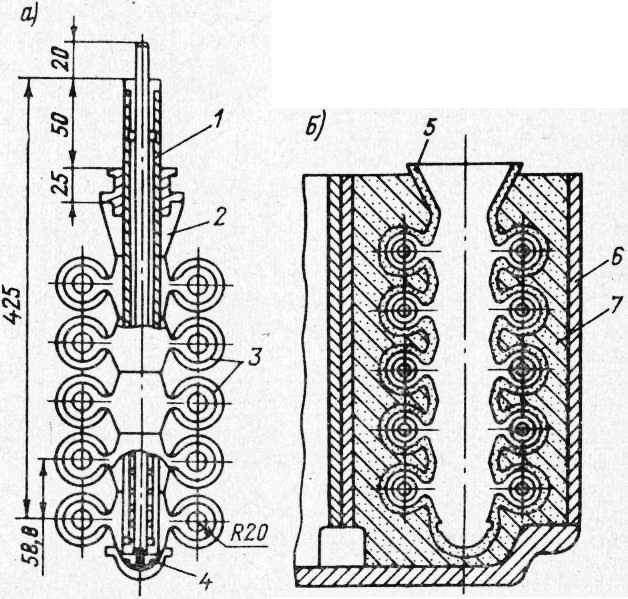

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Литье алюминия в домашних условиях. Отливка в гипс по выплавляемым моделям.

Подробно о литье алюминия в домашних условиях, в видео показан мой опыт литья. Литье алюминия произвожу в гипсовые формы, использую метод литья по выплавляемым восковым моделям. Литье металлов в домашних условиях, даже алюминия, это довольно сложная задача, так как домашние условия это можно сказать кустарные условия когда нет необходимого промышленного оборудования и для успешной отливки нужно затратить очень много труда и самому продумать весь процесс литья. Про изготовление восковой выплавляемой модели можно снять отдельное видео, потому сейчас остановлюсь на литье. Восковую модель я заформовываю в гипсо-песчаную смесь, гипс использую высокопрочный модельный марки г-22, в соотношении 1 часть гипса к двум частям песка. Я так же пробовал использовать другие марки гипса для изготовления литейных форм, это был гипс марок г-5 и г-10, но с ними у меня отливки не получились, хотя в интернете есть видео успешных алюминиевых отливок в формы из данных марок гипса , но там при литье использовалось оборудование и формы прокалывались в муфельной печи, я же прокалываю форму в костре. Восковую модель помещаю в раствор гипса и песка и руками начинаю обмазывать модель этой смесью, когда гипс начинает застывать форму нужно армировать, я армирую форму штукатурной сеткой из стекловолокна вдавливая ее в еще сырой гипс, это нужно чтобы при прокалывании форма не рассыпалась на части.

Литье металлов в домашних условиях, даже алюминия, это довольно сложная задача, так как домашние условия это можно сказать кустарные условия когда нет необходимого промышленного оборудования и для успешной отливки нужно затратить очень много труда и самому продумать весь процесс литья. Про изготовление восковой выплавляемой модели можно снять отдельное видео, потому сейчас остановлюсь на литье. Восковую модель я заформовываю в гипсо-песчаную смесь, гипс использую высокопрочный модельный марки г-22, в соотношении 1 часть гипса к двум частям песка. Я так же пробовал использовать другие марки гипса для изготовления литейных форм, это был гипс марок г-5 и г-10, но с ними у меня отливки не получились, хотя в интернете есть видео успешных алюминиевых отливок в формы из данных марок гипса , но там при литье использовалось оборудование и формы прокалывались в муфельной печи, я же прокалываю форму в костре. Восковую модель помещаю в раствор гипса и песка и руками начинаю обмазывать модель этой смесью, когда гипс начинает застывать форму нужно армировать, я армирую форму штукатурной сеткой из стекловолокна вдавливая ее в еще сырой гипс, это нужно чтобы при прокалывании форма не рассыпалась на части.

Греть литник нужно довольно долго. После остывания металла форму можно разбить и извлечь готовую отливку. Алюминиевые отливки получаются не совсем идеальными и конечно требуют дополнительной обработки, но для домашних условий такой метод литья алюминия вполне рабочий. Надеюсь видео о литье алюминия в кустарных условиях окажется интересным и познавательным, принесет кому-то практическую пользу. Всем желаю приятного просмотра. Всем спасибо за просмотр!

Греть литник нужно довольно долго. После остывания металла форму можно разбить и извлечь готовую отливку. Алюминиевые отливки получаются не совсем идеальными и конечно требуют дополнительной обработки, но для домашних условий такой метод литья алюминия вполне рабочий. Надеюсь видео о литье алюминия в кустарных условиях окажется интересным и познавательным, принесет кому-то практическую пользу. Всем желаю приятного просмотра. Всем спасибо за просмотр! Просьба, если понравилось видео, подписаться в поддержку канала, Ваша поддержка очень важна.

#литьеалюминия #плавкаалюминия #литьеалюминиявгипс #литьеалюминиявдомашнихусловиях #литьеалюминиявгипсовуюформу #самостоятельноелитьеалюминия #литьеповыплавляемыммоделям #формадлялитья #отливкаизалюминия #подсвечникизалюминия #художественноелитье #литьеалюминиевыхподсвечников #изготовлениелитейнойформы #гипсоваяформадлялитья #прокалываниелитейныхформ #литьевкустарныхусловиях #кустарноелитье

Модели для литья: точное литье повыплавляемым, газфицируемым

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

youtube.com/embed/J2cPkKiRKr8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава.

Она должна находиться в диапазоне от 900 до 1200 градусов.

Она должна находиться в диапазоне от 900 до 1200 градусов. - После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

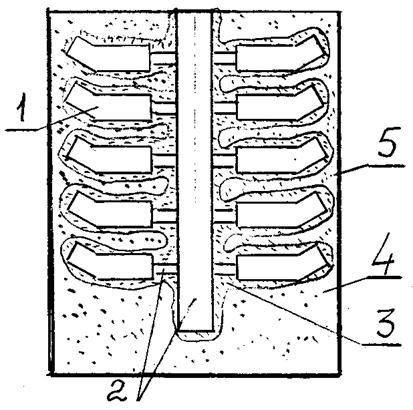

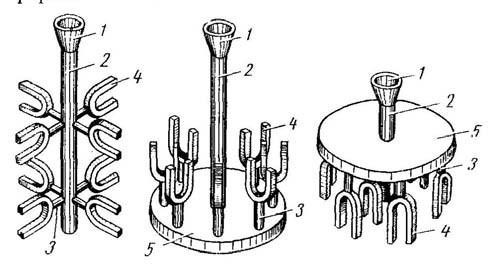

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год.

Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец. - На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий.

Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС. - После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Готовые отливки

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Литьё по выплавляемым моделям

ⓘ Литьё по выплавляемым моделям

Литьё по выплавляемым моделям — один из способов литья, известный с глубокой древности. Он применяется для изготовления деталей высокой точности и сложной конфигурации, невыполнимых другими методами литья

Из легкоплавкого материала: парафин, стеарин и др., в простейшем случае — из воска, путём его запрессовки в пресс-форму, изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50, состоящий из 50 % стеарина и 50 % парафина. Для крупногабаритных изделий применяются солевые составы, менее склонные к короблению.

Затем модель окунается в жидкую суспензию пылевидного огнеупорного наполнителя в связующем. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и органического растворителя спирт, ацетон. В настоящее время в ЛВМ нашли применения кремнезоли, не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц, шамот и т. д.

На модельный блок модель и ЛПС наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления.

После сушки и вытопки блок прокаливают при температуре примерно 1000 °С для удаления из оболочковой формы веществ способных к газообразованию.

После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °С. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС. Таким образом получаем отливку.

Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2.5 — 1.25 мкм, что в ряде случаев устраняет обработку резанием; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей. Литье по выплавляемым моделям используют в условиях единичного опытного, серийного и массового производства.

В силу большого расхода металла и дороговизны процесса, этот способ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

- При последующем нагревании прокалке формы модель отливки расплавляется и удаляется.

- Эта модель окружается керамической массой, которая затвердевает и образует форму.

- Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

- Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

фомовачная смесь, технология в домашних условиях

Технология литья по выплавляемым моделям

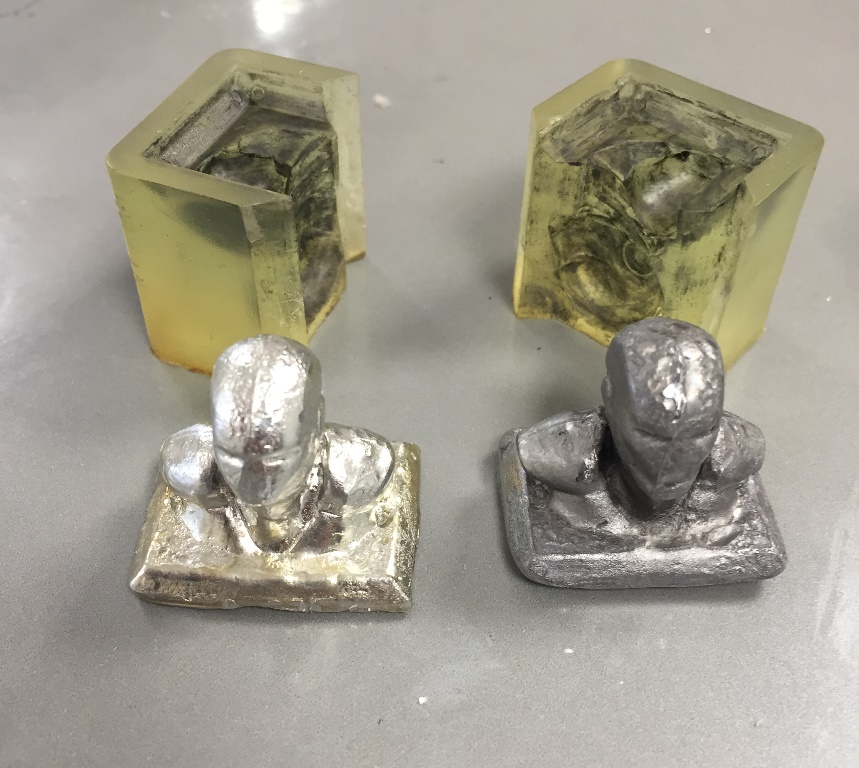

Оборудование для литья серебра по выплавляемым моделям относительно несложно и доступно для использования на дому. Суть метода заключается в том, что модель, изготовленная из легкоплавкого материала, при контакте с заливаемым жидким металлом плавится и вытесняется из формы по специально предусмотренным отверстиям. Металл занимает пустоту, образовавшуюся на месте модели и точно повторяет ее пространственную форму.

Заливать металл необходимо тонкой струйкой, чтобы дать возможность материалу выплавляемой модели покинуть форму, во избежание образования брызг расплавленного металла.

Особенности производства профессиональных форм в домашних условиях

Применение специальных машин для процедуры литья и изготовления алюминия своими руками нецелесообразно не только в экономическом плане, но также и в виду сложности высокоточной технологии. Также спецоборудование, работающее под определенным уровнем давления, имеет слишком крупные габариты и не подходит для домашнего применения.

Как расплавить алюминий в домашних условиях?

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Стоит отметить, что самым важным показателем правильно организованного процесса литья в непроизводственных условиях является степень усадки металла. Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска

При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора

Технология литья алюминия в домашних условиях: порядок основных действий

Предварительно необходимо тщательно подготовить форму. Также при использовании метода «литье в землю» необходимо тщательно проверить уровень оптимального углубления и убедиться, что он в точности повторяет форму необходимой детали.

Необходимо контролировать степень усадки, поскольку именно от этого будет зависеть качество процедуры плавка алюминия в домашних условиях.

Для того чтобы усадка была минимальна, необходимо непосредственно на форме выполнить из глины специальный кант небольших размеров.

Для правильного осуществления процедуры

следует использовать качественную стальную емкость, а также печь для литья алюминия

Также необходимо купить алюминий для литья в требуемом количестве, обращая внимание на его качество.

При правильной организации процесса процедура формовочное литье алюминия своими руками не займет много времени, при этом качество получаемых деталей будет выполнено на высоком уровне. Главное в процедуре литья алюминия в домашних и производственных условиях — грамотное соблюдение технологии, которая гарантирует высокое качество получения идеальной поверхности будущей детали.

Технологии литья бронзовых изделий

Плавка, как и обработка резанием, широко распространенная операция получения деталей. Для плавки рекомендуется использовать индукционные плавильные или тигельные нагревательные печи. Выбор обуславливается экономным потреблением электричества.

Чтобы сохранить химический состав сплавов применяются флюсы. С их помощью можно:

- Защитить внешний слой поверхности расплава:

- от окисления;

- повысить объем годного расплава;

- исключить неметаллические компоненты;

- Дегазировать состав из-за чего снижается образование:

- газовых пор;

- раковин.

Для получения гладких поверхностей на отливке и легкости ее извлечения после охлаждения используются антипригарные краски. Их использование обеспечивает:

- смазку пресс-форм;

- защиту от разрушения при контакте с расплавом;

- отсутствие пригаров.

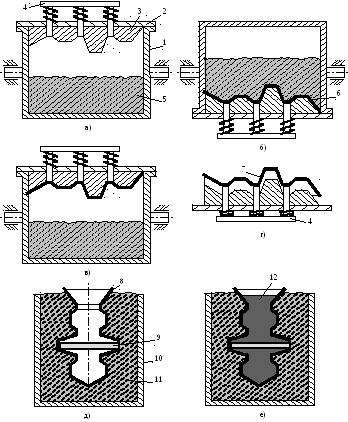

Литье под давлением

Литье под давлением происходит при воздействии избыточного или недостаточного (вакуумического) давления. Для подачи расплава под избыточным давлением используется прессовый принцип. На поршень действует усилие от гидро- или пневмосистемы. Высокая скорость подачи наряду с высокой вязкостью создают высокое давление, позволяющее полностью заполнить форму. У полученных отливок высокая точность и мелкозернистая структура.

За счет вакуумного всасывания расплав втягивается в форму кристаллизатора.Охлаждение происходит к центру формы. Требуемое количество расплава втягивается за определенный промежуток времени.

После восстановления нормального (атмосферного) давления излишки расплава стекают. После охлаждения за счет усадки деталь самостоятельно извлекается из формы. Автоматизация процесса вакуумного всасывания позволяет заполнять форму в минимальное количество времени, вплоть до 0,1 секунды.

Готовое изделие из бронзы

Центробежное литье

Целесообразно использовать центробежное литье, разливая бронзу и латунь при изготовлении деталей типа тел вращения. Формирование деталей происходит на машинах с горизонтальной и вертикальной осями вращения. На машинах с горизонтальной заливкой отливают:

- втулки;

- вкладыши;

- кольца.

На машинах с вертикальной заливкой отливают:

- шестерни;

- червячные колеса;

- гребные винты.

Центробежное литье

В основе технологии лежит центробежная сила, которая образуется при вращении формы. Расплав уплотняется под действием сил, вытесняя сторонние компоненты.

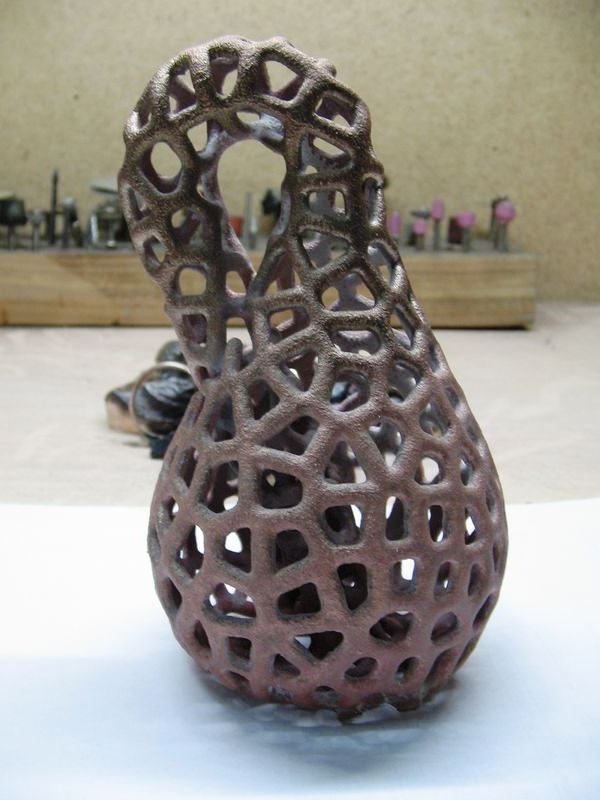

Художественное литье

Современные тенденции диктуют применять литье не только при производстве деталей к механизмам и агрегатам, но и при получении элементов интерьера. Так, используя технологию художественного литья можно изготавливать:

- барельефы, скульптуры;

- элементы оград, решеток, ограждений ворот;

- сувенирную продукцию;

- светильники, бра;

- элементы интерьера.

Этапы технологии получения отливок следующие:

- изготовление модели;

- изготовление формы;

- подготовка формы;

- плавка шихты;

- подготовка расплава к заливке;

- охлаждение;

- извлечение из формы;

- обрубка;

- чистка и придание товарного вида.

Готовые отливки, по замыслу мастера, соединяются в единое изделие, если оно является многокомпонентным. После чего могут хромироваться, никелироваться, покрываться патиной и другими металлами.

Формовочные материалы

Представляют собой смесь особо отобранных песков и глины, доля которой меняется от 2 до 50%. Доля определяется видом литья в землю и назначением земли. Архитектурное и скульптурное литье проводят в формы, содержащие 12-25%, для больших по размерам и отливок долю увеличивают до 25%

Классификация формовочных смесей

Формовочные материалы по назначению делят на:

Облицовочные смеси

Располагаются на внутренней поверхности формы и контактируют с жидким расплавом. К ним предъявляются особые требования по термостойкости, возможности противостоять перепадам температур, значительным поверхностным и объемным напряжениям. Облицовочные составы имеют мелкодисперсную структуру для более точной передачи деталей рельефа литья. От них также требуется достаточная пластичность, чтобы покрыть модель и точно повторить ее конфигурацию. Также важна и газопроницаемость.

Изготовление формовочной смеси

Наполнительные смеси

Заполняют часть опоки между моделью и стенками. К ним предъявляются другие требования. Их главное назначение –

- держать форму отливки, перераспределяя механические напряжения при литье и последующем остывании

- обеспечить выход плавильных газов, просачивающихся сквозь массы смеси.

В случае выхода плавильных газов через литники, верхняя часть отливки будет испорчена. Там образуются пузырьки и более крупные каверны.

Земли для литья в сырую форму используют для отливок несложных по геометрии чугунных деталей. Земли для литья в подсушенную форму применяют при подготовке к высокоточному, а также к художественному литью.

Технология

Технология литья деталей из алюминия в домашних условиях довольно проста, но требует тщательного выполнения требований и большого внимания к деталям. Наиболее простая технология заключается в заливке расплавленного алюминия в подготовленные формы. При этом необходимо иметь минимальный набор необходимого оборудования.

Главной задачей является расплавление воска или парафина внутри формы с заменой пустот алюминием, после чего остывшую деталь можно легко достать. Первое, что нужно сделать – это подготовить опалубку, в качестве которой можно взять любую картонную коробку, например, из-под обуви, или изготовить ее из фанеры. В нее заливается парафин или воск.

Парафиновая форма для литья

При работе с парафином следует учитывать некоторые особенности:

- Залитый в форму парафин очень быстро остывает, поэтому не следует ускорять этот процесс. Деталь должна остыть самостоятельно, это позволит сохранить однородную структуру. Для полного остывания нужно подождать около суток, после чего можно перейти к его обработке.

- Парафин может сильно просесть в центре заготовки, поэтому нужно учитывать этот факт при оценке необходимых габаритов заготовки.

Вырезать правильную форму из заготовки – очень трудная задача. Поэтому человек, не имеющий должного опыта, не сможет справиться с ней.

Форму для заливки алюминия следует изготовить из оргстекла, который прочно скрепляется с помощью герметика. После этого на дне подготовленного «аквариума» располагается заготовка, которую нужно закрепить, чтобы она не сместилась в процессе заливки гипсом. Сделать это можно с помощью пластилина.

Затем следует подготовить гипсовую смесь, которая приготавливается с добавлением мелкозернистого песка (в соотношении один к одному)

Это очень важно, так как чистый гипс содержит много влаги, которая испаряется при отливке детали и влияет на качество готового изделия

Стоит помнить, что гипс очень быстро застывает, поэтому выполнять работы нужно в быстром темпе. Полностью залив форму, ее стоит встряхнуть, чтобы избавиться от пузырьков воздуха.

После застывания гипса форму из оргстекла необходимо снять. Затем следует удаление парафина. Это можно сделать, положив форму вверх ногами на горячий лист железа, разогреваемого на огне. Также можно прокипятить форму в воде, что позволит более тщательно избавиться от парафина. После этого гипсовую форму нужно высушить.

Существует несколько способов расплавления алюминия, но технология литья в домашних условиях предусматривает самостоятельное изготовления тигельной печи или использование муфельной. Тигельная печь изготавливается только из огнеупорного кирпича.

Плавка алюминия в домашних условиях

После расплавления металла можно начинать процесс литья алюминия. С помощью ложки из нержавеющей стали следует снять окисную пленку. Плавление металла можно попробовать произвести с помощью газовой горелки, которой будет достаточно при небольшом объеме.

Технология может видоизменятся в зависимости от требований к готовому изделию и имеющихся инструментов. Методом проб и ошибок можно добиться оптимальной технологии.

Общие сведения

Технология литья серебра

В заводских условиях для литья серебра используются индустриальные технологии и дорогостоящее оборудование. Это требует дополнительного использования редки и довольно опасных компонентов, а так же значительного количества электроэнергии. Но традиционные технологии, которые известны человечеству уже более нескольких тысячелетий отлично подходят для литья металла в условиях мастерских или дома. Самая распространенная технология – это литье по выплавляемым моделям, литье с помощью специального воска для моделирования, в качестве формы могут выступать глиняно-песчаные смеси или гипс.

Серебро для создания украшений можно купить в банках или в ювелирных магазинах в виде слитка металла. В этом случае будут вы точно будете уверены в его составе и выбранной пробе металла. Можно использовать и старые изделия из серебра – ложки, ювелирные изделия, но в этом случае дополнительно придется провести очистку материала от примесей других металлов, это может быть свинец, медь или что-то еще. Очистку проводят путем плавки металла в тигле с добавлением соды, буры и селитры. Селитра имеет свойство окисления и связывания неблагородных металлов. Бура и сода переводят окисленные и связанные металлы в состояние жидкого шлака, а серебро остается на дне в виде слитка.

Ваш заказ в надежных руках

Мы всегда проверяем представленную в литье модель перед сдачей ее в работу. Грамотно подходим к процессу напайки литников и креплению восковок на “елку”, что дает уверенность в качественном исполнении нашей с Вами работы. Литье серебра у нас даст вам некоторые преимущества, и в первую очередь это возможность не переплачивать. Наши цены всегда будут приемлемыми на любые наши услуги, что позволит вам выполнить заказ без дополнительных усилий с вашей стороны.

При выполнении всех вышеперечисленных работ, наши мастера используют индивидуальный подход, что позволяет быть уверенными в результате и в том, что все ваши пожелания будут воплощены в реальность. И для этого с вашей стороны не потребуется особых усилий, достаточно будет обратиться именно к нам, чтобы специалисты с многолетним опытом произвели необходимое вам литье драгоценных металлов.

Наши преимущества:

- Низкий процент угара: при литье золота – 0,8 %, при литье серебра – 1 %, при полном цикле изготовления ювелирного изделия – 10%.

- Сборка елок – за наш счет!

- Изготовление полностью или только литье ювелирных изделий возможно как из нашего сырья, так и по давальческой схеме. Цены на металл: курс ЦБ + 20%.

Заказав услуги по литью золота и серебра в компании “Атрикс”, вы получите высокое качество, приемлемые цены, индивидуальный подход, взаимовыгодное сотрудничество.

Курсы литья художественных изделий в Русской Академии Ремесел интересны не только ювелирам. Изучаемые технологии дополнят профессиональный арсенал любого мастера, работающего с металлом – изготовителя сувениров, бижутерии, оригинальной фурнитуры для интерьера, одежды или галантереи

Ювелиры же обратят особое внимание на литье с камнями, ведь эта технология преподается на курсах крайне редко

Практические занятия проходят в оборудованной мастерской, слушатели успевают изготовить несколько учебных работ. Некоторые из изучаемых технологий можно применять в домашних условиях, без специального оборудования, и использовать на досуге, например, при изготовлении рыцарского снаряжения или моделей техники. В завершение учебы слушатели выполняют дипломную работу и по итогам ее защиты получают документ о квалификации.

Общая характеристика металла

Бронза – это сплав меди в сочетании с оловом, реже в качестве дополнительного элемента используется кремний, свинец или алюминий. В зависимости от процентного соотношения металлов бронза приобретает различный цвет.

Базовые показатели этого материала обусловили его широкое применение в различных направлениях. Бронза отличается следующими свойствами:

- высокая прочность;

- износостойкость;

- низкий уровень коррозии;

- простота обработки;

- паростойкость;

- высокая тепло и электропроводность;

- устойчивость к различным повреждающим факторам. К ним относится и влияние окружающей среды.

По сравнению с другими аналогичными сплавами бронза отличается особой прочностью и стойкостью. Температура ее плавления 1000–1100 градусов.

Специалисты по работе с металлом используют два варианта бронзы: с содержанием олова и без него. Ко второй группе относятся такие типы бронзы:

- свинцовый – обладает высоким уровнем стойкости и устойчивости;

- бериллиевый – этот сплав характеризуется наибольшей стойкостью и прочностью, превосходя показатели стали;

- кремниецинковый – обладает наиболее высокой текучестью в расплавленном состоянии;

- алюминиевый – наиболее стоек перед различными раздражителями, особенно химическими.

Несмотря на хорошие показатели, оловянный тип бронзы получил самое широкое распространение. Особенностью бронзового литья является небольшой процент усадки, поэтому его часто используют для изготовления деталей, требующих точного соблюдения размера.

Поэтому такие изделия после отливки нуждаются в минимальной обработке, так как они имеют гладкую поверхность и четкие контуры. Это качество металла проявилось и в художественном литье, а также в отрасли машиностроения для изготовления различных деталей.

Смазка для форм тротуарной плитки своими руками

Применение самодельных составов для плиточных форм позволяет сэкономить на приобретении расходных материалов и не думать над тем, чем смазать форму для бетона.

Для приготовления средства возьмите жидкое моющее средство или машинное масло и разведите его с обычной водой в соотношении от 1:3 до 1:5. Точная пропорция состава зависит от желаемой густоты получаемого материала. Для приготовления эмульсии на основе масла необходимо использовать строительный миксер, вставленный в высокооборотную дрель.

Для получения солевого раствора используйте пачку поваренной соли на ведро воды. Для лучшего растворения жидкость можно нагреть, но в работе применять только охлажденный рассол.

Требуемые свойства

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

Литье в песчано-глинистую форму

Высокая прочность формы и стержня не позволяет изменять геометрию отливки. Чтобы ее получить применяются специальные связующие материалы.

Литье по выплавляемым моделям: производство

Немного иначе проводится ЛВМ для изготовления ответственных деталей, имеющих сложную форму и (или) тонкие стенки. На отливку готового металлического изделия может уйти от недели до месяца.

Первый шаг – заполнить воском форму. На предприятиях для этого часто применяют алюминиевую изложницу (аналог рассматриваемой выше силиконовой пресс-формы) – полость, имеющую форму детали. На выходе получают восковую модель чуть больших размеров, чем конечная деталь.

Далее модель послужит основой для керамической пресс-формы. Она также должна быть чуть больше итоговой детали, так как металл после остывания сожмется. Затем, используя горячий паяльник, к восковой модели припаивают специальную литниковую систему (также из воска), по которой раскаленный металл польется в полости формы.

Литье в песок + глина в домашних условиях

- BonnFactory

- 9 мая 2017

- Самоделки и поделки из металла своими руками

Всем привет! Хочу поделиться с вами своим опытом литья в песчано-глиняную форму.

В прошлый раз (вы можете найти эту статью в моем профиле) я лил алюминий по выжигаемой модели, т.е. вырезал модель из пенополистирола и просто засыпал песком. И некоторые из вас подметили, что к процессу я отнесся довольно небрежно. Все верно, целью было просто опробовать технологию и я совсем не заморочился с качеством отливки. Признаю это. В этот раз я постараюсь сделать все более аккуратно. Весь процесс с пояснениями есть на видео, но я так же распишу все сейчас и в текстовом формате. Поэтому, приятного просмотра и прочтения!

Многие кустарные источники пишут, что нужно смешать то-то и то-то «по вкусу», т.е. предлагают выяснять все опытным путем. Это неплохой для понимания, но долгий для получения результата процесс. Поэтому я нашел неплохой учебник-методичку по художественному литью в песок ( «Художественное литье: учебное пособие для учащихся средних профессионально-технических училищ» , Борис Никитич Зотов, 1982 г.). Я не претендую на какой-то профессионализм. Нет-нет! Это вообще моя первая отливка по технологии из этого учебника. Я тот еще кустарь, поэтому, все советы и обоснования ошибок от вас я приму с честью и буду рад, если вы поправите меня! Да и дочитал я лишь до части формовки смеси. Уже после отливки выяснил пару моментов по расплаву и термической обработки отливки…

Самодельные печи

К печам, в которых будет расплавлен алюминий, не предъявляется практически никаких требований, нужно достичь температуры 600 градусов и все. Необходимость печи возникает из-за того, что открытый огонь не обеспечивает такой температуры, именно поэтому приходится создавать закрытое пространство, разогретое до такой температуры.

Можно изготовить печь из старых кастрюль. Делается это довольно просто: нужно взять кастрюлю с проделанным сбоку отверстием для воздуха, подавать воздух (например, при помощи шланга от пылесоса), в устройство закладывается уголь и поджигается, начинается подача воздуха для удерживания пламени, емкость обкладывается углем со всех сторон и для выхода дыма немного открывается крышка.

Независимо от формовки изделия, температура во всей печи будет находиться на одинаковом уровне.

Отличным вариантом будет использование газовой горелки.

Горелка газовая

Следует знать, что такой способ возможно использовать при отливке небольших штучных изделий. Печь можно соорудить при помощи двух консервных банок, вставленных друг в друга. При таком использовании нагревается только нижняя емкость, а наружная выступает в качестве оболочки, удерживающей тепло. Конструкция может быть прикрыта крышкой для отвода продуктов горения.

Литье для ювелиров — Русская академия ремесел — Учёба.ру

Я б в нефтяники пошел!

Пройди тест, узнай свою будущую профессию и как её получить.

Химия и биотехнологии в РТУ МИРЭА

120 лет опыта подготовки

Международный колледж искусств и коммуникаций

МКИК — современный колледж

Английский язык

Совместно с экспертами Wall Street English мы решили рассказать об английском языке так, чтобы его захотелось выучить.

15 правил безопасного поведения в интернете

Простые, но важные правила безопасного поведения в Сети.

Олимпиады для школьников

Перечень, календарь, уровни, льготы.

Первый экономический

Рассказываем о том, чем живёт и как устроен РЭУ имени Г.В. Плеханова.

Билет в Голландию

Участвуй в конкурсе и выиграй поездку в Голландию на обучение в одной из летних школ Университета Радбауд.

Цифровые герои

Они создают интернет-сервисы, социальные сети, игры и приложения, которыми ежедневно пользуются миллионы людей во всём мире.

Работа будущего

Как новые технологии, научные открытия и инновации изменят ландшафт на рынке труда в ближайшие 20-30 лет

Профессии мечты

Совместно с центром онлайн-обучения Фоксфорд мы решили узнать у школьников, кем они мечтают стать и куда планируют поступать.

Экономическое образование

О том, что собой представляет современная экономика, и какие карьерные перспективы открываются перед будущими экономистами.

Гуманитарная сфера

Разговариваем с экспертами о важности гуманитарного образования и областях его применения на практике.

Молодые инженеры

Инженерные специальности становятся всё более востребованными и перспективными.

Табель о рангах

Что такое гражданская служба, кто такие госслужащие и какое образование является хорошим стартом для будущих чиновников.

Карьера в нефтехимии

Нефтехимия — это инновации, реальное производство продукции, которая есть в каждом доме.

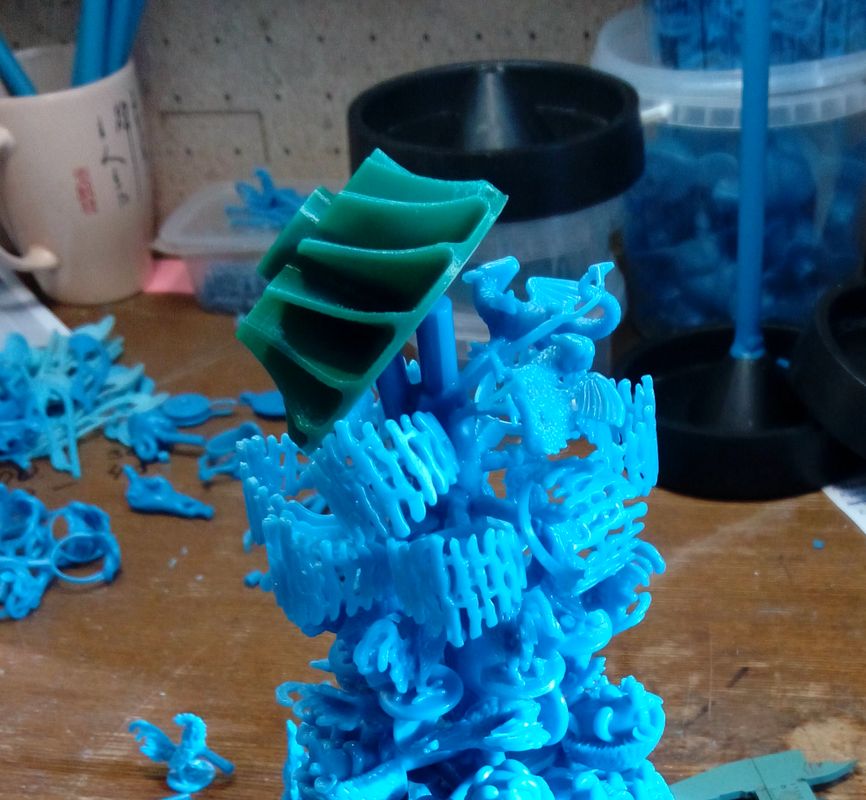

DIY литье по выплавляемым моделям с использованием 3D-принтера. : 8 шагов (с изображениями)

На этом шаге я покажу вам свой метод смешивания паковочной массы, это простой метод для типичной домашней мастерской без вакуумного насоса или какого-либо модного специализированного оборудования для литья по выплавляемым моделям. Я знаю, что вы можете купить готовые профессиональные инвестиции в Интернете и, вероятно, получить лучшие результаты, чем я с этой версией для домашнего приготовления. но я скажу, что я пробовал это, и для такого непрофессионала, как я, я не заметил разницы, так что принимайте это как следует.Я использовал вашу стандартную штукатурку для хобби вместе с небольшим количеством кварцевого песка от местного поставщика материалов, чтобы все было дешево и просто. Для паковочной массы я использую 2 части штукатурки на 1 часть кварцевого песка, я слышал о людях, использующих смесь 1: 1, но я попробовал это и столкнулся с проблемами, когда паковочная масса была очень хрупкой, когда она высохла, и просто рассыпалась на мне. Опять же, это то, что у меня работает. Целью кварцевого песка является облегчение разрушения формы и повышение устойчивости штукатурки к высоким температурам.

Смесь паковочного порошка:

2 части гипса

1 часть кварцевого песка

Я начинаю с 8 чашек штукатурки и кладу их в специальное ведро для сухих твердых веществ, затем 4 чашки кремнезема в ведро для твердых веществ и тщательно перемешиваю так что нет никаких комков или чего-то еще. Пока НЕ добавляйте воду.

Теперь, когда мы смешиваем паковочный порошок с водой. Это будет 2 части нашей порошковой смеси на 1 часть воды. Используйте холодную воду, чтобы замедлить процесс отверждения.

Конечная смесь:

2 части паковочного порошка

1 часть холодной воды

Это критический по времени шаг, поэтому убедитесь, что у вас есть все инструменты и отливки под рукой и готовы к работе. Добавляйте порошок в воду, а не наоборот. Итак, у меня уже есть мое последнее ведро для смешивания с 6 стаканами холодной воды в нем: «12 стаканов паковочного порошка на 6 стаканов воды» Вылейте порошок в воду и начните перемешивать, убедившись, что вы соскребаете дно и продолжаете разбивать любые комки при смешивании, продолжайте перемешивать в течение 2 или 3 минут.У него должна быть приятная кремовая консистенция, а не комковатая или густая. После полного перемешивания я провел круговой шлифовальной машинкой по стенке ведра, чтобы помочь собрать все пузырьки воздуха наверху, а затем быстро окончательно перемешал перед тем, как вылить в форму. Не ждите, чтобы вылить после перемешивания, потому что весь песок будет иметь тенденцию падать на дно. При заливке в форму я стараюсь заливать по одной из наклонных сторон, чтобы предотвратить образование пузырьков воздуха, если это вообще возможно, и заливаю, пока она не переливается где-нибудь, затем, когда форма заполнена, я запускаю орбитальную шлифовальную машину на стороне формы для От 30 секунд до минуты, чтобы удалить пузыри и нанести паковочную массу на все мелкие детали, и не забудьте заполнить форму после того, как она осядет.На этом этапе вы сделали все, что могли, и теперь оставляете его полностью нетронутым на несколько часов для установки.

литейных компаний | Услуги по литью по выплавляемым моделям

Список компаний по литью по выплавляемым моделям

ПриложенияЛитье по выплавляемым моделям используется для создания сложных и детализированных промышленных деталей и форм. Клиенты предпочитают запрашивать детали, отлитые по выплавляемым моделям, потому что при литье по выплавляемым моделям получаются изделия с гладкой поверхностью. Кроме того, это позволяет им работать практически с любым металлом.

С помощью литья по выплавляемым моделям производители создают практически любые изделия из металла, которые захотят. Общие примеры включают: дверные ручки, медицинский инструмент, автозапчасти, детали самолетов, кухонные принадлежности, корпуса коробок передач, головки цилиндров, коробки цилиндров, трубы, компоненты для механической обработки и многое другое.

Литье по выплавляемым моделям — Ferraloy Inc.

Отливки по выплавляемым моделям используются для производства в таких основных отраслях, как автомобилестроение, авиакосмическая промышленность, сельское хозяйство, химическая, оборонная, электротехническая, железнодорожная, морская, механическая, электронная, текстильная и др.

Произведенная продукцияИспользуя литье по выплавляемым моделям, производители могут создавать самые разные изделия. Примеры включают: автозапчасти, детали турбин авиационных двигателей авиационно-космического класса, детали сельскохозяйственной техники и хирургические инструменты.

ИсторияПервое упоминание о промышленном литье было записано около 1100 г. н.э. монахом Феофилом Пресвитером. Однако мы совершенно уверены, что литье по выплавляемым моделям началось задолго до этого, более 5000 лет назад.Самые ранние из имеющихся у нас примеров литых деталей относятся к древним цивилизациям, таким как Хараппа, ацтеки, Мексика майя, бенинская цивилизация в Африке, Месопотамия и древний Египет. Фактически, в гробницах Тутанхамона были найдены отливки по выплавляемым моделям.

Первые отливки по выплавляемым моделям были изготовлены с использованием глиняных форм и натуральных сот или пчелиного воска для восковой модели. Для их изготовления люди вручную использовали сильфоны в качестве топочных печей. В 1800-х годах стоматологи начали использовать литье по выплавляемым моделям для создания пломб и коронок.Во время Второй мировой войны производители начали отливать детали из металлических сплавов по выплавляемым моделям с точной и близкой к чистоте формой.

Сегодня производители изготавливают формы из самых разных сплавов и огнеупорных материалов и используют восковые модели, сформированные из смеси чистого и синтетического восков. Вместо ручных сильфонов они проводят литье в литейных цехах.

Материалы ПроцессХотя в литье по выплавляемым моделям можно использовать множество различных черных и цветных металлов, алюминий и алюминиевые сплавы являются наиболее распространенными.Также популярны легированные стали, такие как нержавеющая сталь и углеродистая сталь, и металлы, такие как медь и титан.

Алюминий

Алюминий — металлический элемент в большом количестве, обнаруженный в земной коре. Он легкий, проводящий, прочный, светоотражающий и поддающийся механической обработке. Литье по выплавляемым моделям в основном применяется в упаковке, транспортировке и строительстве.

Нержавеющая сталь

Нержавеющая сталь — это стальной сплав, состоящий в основном из железа и хрома.Нержавеющая сталь прочная, долговечная и (в зависимости от ее точного состава) устойчива к нагреву, коррозии, окислению и определенным условиям окружающей среды. Отливка из нержавеющей стали используется в основном для применений, где отливка будет подвергаться воздействию агрессивных материалов или элементов из-за ее антикоррозионных свойств.

Медь

Медь — один из первых металлов, когда-либо использовавшихся человеком. Он чрезвычайно пластичен и исключительно хорошо проводит тепло и электричество. Он также используется для изготовления многих цветных сплавов, таких как латунь.Поскольку медные отливки легкие и прочные, их часто используют для изготовления трубопроводной арматуры, ювелирных изделий, смесительного оборудования и многого другого.

Сталь

Сталь — это сплав железа. Предлагаемая более чем 3500 различных марок, таких как углеродистая и низкоуглеродистая сталь, сталь прочнее и долговечнее, чем одно только железо. По этой причине стальные отливки по выплавляемым моделям обычно используются для создания деталей, которые должны выдерживать большие нагрузки или удары.

Титан

Титановые отливки очень легкие, но при этом очень прочные, поэтому их часто применяют для использования в таких вещах, как турбокомпрессоры, промышленные инструменты и целый ряд компонентов для аэрокосмической и оборонной промышленности.

1. Разработайте восковой узор

Прежде чем делать что-либо еще, инженеры создают основной узор, с помощью которого можно сделать продукт. Этот этап может занять от нескольких часов до нескольких дней, в зависимости от сложности производимого продукта. Основной шаблон можно набросать на бумаге, но инженеры также обычно используют программное обеспечение САПР и / или технологию быстрого прототипирования, чтобы помочь им.

2. Создайте восковую модель и прикрепите ее к литнику

Процесс литья по выплавляемым моделям начинается с создания восковой модели, которая затем прикрепляется к литнику.

3. Сделайте дерево

Сотни форм для восковых моделей могут быть одновременно прикреплены к одному литнику; это называется деревом.

4. Готовность вложения

Паковочная масса представляет собой керамическую суспензию. Во время перемешивания паковочной массы такие загрязнения, как частицы пыли, удаляются вентиляторами и воздуходувками для поддержания чистоты.

5. Create Shell

Дерево несколько раз окунают в паковочную массу, прежде чем посыпать абразивным материалом, напоминающим песок.Производители повторяют этот шаг до тех пор, пока паковочная масса вокруг воска или оболочки не станет достаточно толстой, обычно около 0,375 дюйма (9,525 мм).

6. Поместите вложение в печь

Когда оболочка станет достаточно толстой, ее депарафинируют. Производители делают это, помещая его в промышленную печь, где температура превышает 1000, или подвергая его автоклавированию (под давлением и паром). Воск может расплавиться и капать за это время, но керамическая оболочка сохраняет свою форму. Примечание: воск можно слить и переработать.

7. Заливка металла в форму

Когда форма готова, производители предварительно нагревают ее от 800 ℉ до 2000 и заливают в нее расплавленный металл.

8. Удалите литые металлические детали

После того, как металл остынет до такой степени, что он больше не будет раскаленным докрасна, оболочка вокруг него вибрирует и взрывается. Затем от дерева отрезают литые металлические детали.

9. Выполнение процессов чистовой обработки

После снятия с дерева литые металлические детали очищаются и обрабатываются по мере необходимости.Общие процессы отделки включают: механическую обработку, струйную очистку, шлифование, правку и термообработку.

Примечание. Попутно могут быть добавлены химические составы, улучшающие качество материала отливки и повышающие ее долговечность.

Используемое оборудованиеПроизводители используют различные типы оборудования для изготовления форм для восковых моделей и отливок по выплавляемым моделям. Оборудование включает: алюминиевые матрицы, литниковую систему, промышленные печи, вентиляторы и нагнетатели, а иногда и вакуум.

Алюминиевый штамп

Алюминиевый штамп с разделенными полостями довольно часто используется для изготовления правильных восковых форм. Для создания сложных, нестандартных восковых моделей производители могут создавать специальные штампы с комбинациями алюминиевых, керамических или растворимых сердечников.

Вентиляционная система

Вентиляционная система — это система, которую производители конструкций используют для подачи расплавленного металла в литейную форму. Они проектируют литниковые системы для равномерного и равномерного перемещения металла.

Промышленная печь

Промышленные печи, которые используются для литья по выплавляемым моделям, имеют очень точный контроль температуры для обеспечения правильного выгорания.Производители могут настроить эти элементы управления для индивидуального выгорания и плавления металлического сплава, который они используют для литья, при нужной температуре.

Вентиляторы и нагнетатели

Вентиляторы и нагнетатели удаляют загрязнения, такие как частицы пыли, из паковочной массы во время ее перемешивания.

Вакуум

В систему можно встроить вакуум, чтобы предотвратить образование пузырьков воздуха.

Литье в песчаные формы

Литье в песчаные формы — это метод литья, при котором восковая форма заменяется песчаной.Обычно форма состоит из двух половин, которые при соединении отражают точный негатив формы, которую нужно отлить. Чтобы сделать пресс-форму, производители начинают с размещения штампа между рамками пресс-формы, называемыми колбами (верхняя часть называется ригелем, а нижняя — перетяжкой). Оказавшись на месте, они присыпают его порошком, затем зарывают в смесь глины и тонко просеянной глины. Эта смесь помогает сохранить гладкую размерную точность изделия. После этого производители погружают и ловушку, и тормоз под оставшуюся песчано-глиняную смесь.После этого они плотно уплотняют песок, за исключением, по крайней мере, одного отверстия в выемке, поддерживаемой трубой. Когда они будут готовы, производители получают доступ к форме, удаляя колпачок и остальную часть матрицы. Вместе с формой они проходят оставшуюся часть процесса литья.

Центробежное литье

Центробежное литье — это процесс литья по выплавляемым моделям, используемый специально для создания деталей цилиндрической формы, таких как трубопроводы. Во время этого процесса литья производители обычно полагаются на горизонтальные центробежные литейные машины.Они помещают готовую форму внутрь машины, которая вращает ее с высокой скоростью. Во время вращения производители заливают расплавленный металл. Во время вращения сила увеличивается в 80–120 раз по сравнению с силой ускорения силы тяжести. Это приводит к тому, что металл затвердевает снаружи вовнутрь, создавая ровное и сбалансированное покрытие вокруг формы.

Литье по выплавляемым моделям позволяет современным производителям создавать отливки с одинаковыми результатами каждый раз. Вдобавок ко всему, это обеспечивает гибкость дизайна.Производители могут использовать тщательно разработанные материалы с различными характеристиками (долговечность, предел прочности, магнетизм и т. Д.) Для создания продуктов практически с любыми свойствами. Аналогичным образом, при использовании литья по выплавляемым моделям производители могут создавать детали различной толщины и веса (от менее 15 фунтов до 1000 фунтов). Хотя детали могут быть сложными, производителям не нужно использовать множество различных инструментов для их изготовления. Таким образом, затраты на инструмент невысоки, особенно по сравнению с аналогичными процессами обработки.Кроме того, отливки по выплавляемым моделям имеют исключительно гладкую поверхность. Еще одним преимуществом литья по выплавляемым моделям является то, что оно устойчиво; для его работы требуется мало энергии, и вы можете повторно использовать производственные материалы. Чтобы узнать, подходит ли вам этот недорогой и надежный процесс, обратитесь в компанию по инвестиционному литью.

Как найти подходящего производителя Теперь, когда вы узнали все о литье по выплавляемым моделям, готовы ли вы найти производителя? Если да, то вы попали в нужное место.Чтобы помочь вам на вашем пути, мы сделали часть работы за вас и нашли несколько опытных и надежных компаний по инвестиционному литью. Прежде чем прокрутить вверх, чтобы посмотреть на них, убедитесь, что вы знаете все свои характеристики. К ним относятся: тип детали, которую вы хотите, объем вашего запроса, требуемые свойства продукта (долговечность, коррозионная стойкость и т. Д.), Ваш график, ваш бюджет, ваши стандарты / отраслевые требования и ваши предпочтения по доставке. Проконсультируйтесь со своими коллегами, чтобы убедиться, что у вас есть все необходимое.

Когда у вас будет готов список технических характеристик, проверьте перечисленных выше производителей. При просмотре помните о своих спецификациях. Кроме того, ищите производителя, который выполняет неразрушающий контроль (NDT) и собственные инструменты. Неразрушающий контроль позволяет им проверить деталь на наличие дефектов изнутри, не повредив ее. Инструменты собственного производства экономят время и деньги. Выберите три или четыре компании, с которыми вы хотите поговорить, а затем попросите расценки. Что касается общения с каждым из них, убедитесь, что они не только могут выполнять работу, но и добросовестно.Хорошее обслуживание клиентов чрезвычайно важно. Как только вы решите, что нашли тот, который вам нужен, снова обратитесь к нему и начните. Удачи!

Информационное видео по литью по выплавляемым моделям

Услуги компаний по литью по выплавляемым моделям

Процесс литья по выплавляемым моделям — Rimer Enterprises, Inc.Литье по выплавляемым моделям — один из самых основных используемых методов и, как таковой, обеспечивает надежные результаты при разумной цене, хотя и не всегда самый экономичный из вариантов. Короче говоря, этот многоступенчатый процесс включает формирование формы вокруг воскового рисунка и предоставление ему возможности затвердеть перед расплавлением воска, оставляя затвердевшую оболочку, которую можно заполнить расплавленным металлом и удалить после того, как желаемая форма достаточно охладится.

Процесс литья по выплавляемым моделям — Rimer Enterprises, Inc.Процесс чрезвычайно универсален, и при правильном знании химических формул и молекулярного состава задействованных материалов производители могут прививать определенные атрибуты, такие как долговечность, магнетизм или весовая нагрузка, уменьшая или исключая отрицательные характеристики. Правильная механика также позволяет делать отливки такими маленькими, как доли дюйма в толщину или до 1000 фунтов веса, хотя большинство продуктов литья по выплавляемым моделям имеют вес 15 фунтов или меньше.Такие возможности позволяют находить отливки по выплавляемым моделям в аэрокосмической, автомобильной, химической, оборонной, пищевой, электротехнической, железнодорожной, механической, морской, электронной, текстильной, машиностроительной и некоторых других основных отраслях промышленности. Хотя процесс литья по выплавляемым моделям относительно прост, он включает в себя ряд подробных этапов.

Для начала производители должны создать мастер-штамп или восковую модель. Хотя это не всегда делается из воска, эта функция дает этому процессу альтернативные названия воскового литья и литья по выплавляемым моделям.Эта форма является точной копией изготавливаемой детали. В некоторых случаях это оригинальный прототип, который может быть вырезан вручную или на машине. Он также может быть изготовлен методом литья под давлением. Крайне важно, чтобы в это время были устранены все недостатки или дефекты и соблюдались точные спецификации.

Затем мастер-штамп устанавливается на восковой стержень, известный как литник, с помощью нагретого металлического инструмента. Несколько таких узоров могут быть прикреплены к одному литнику, образуя группу, известную как дерево.

Следующим шагом является применение так называемых инвестиций.Эта керамическая суспензия должна полностью покрыть восковую форму. Обычные методы включают многократное погружение литника или дерева в паковочные массы с уменьшающейся тонкостью до достижения желаемой толщины или поочередное закрепление литника в колбе и заливку паковочной массы вокруг нее.

После того, как паковочная масса высохнет и затвердеет, ее помещают вверх дном в печь или печь, в результате чего восковая форма плавится и стекает, оставляя желаемую форму. Дополнительный нагрев обеспечивает удаление всех остатков и влаги и предварительный нагрев формы, позволяя поступающему расплавленному металлу покрывать более равномерно перед охлаждением в форме.

После заливки металла в форму, он охлаждается, а затвердевшая паковочная оболочка удаляется с помощью вибраций струйной обработки, молотков или растворяющего агента, чтобы обнажить цельный конечный продукт.

Услуги компаний по литью алюминия по выплавляемым моделям

Отливки из алюминия по выплавляемым моделям — Ferralloy Inc.Литье по выплавляемым моделям обычно используется для небольших прецизионных деталей, которые было бы очень трудно изготовить любым другим способом. Алюминиевые отливки могут иметь толщину стенок до полмиллиметра.Они варьируются от долей унции до более 1000 фунтов, хотя большинство отливок весит 15 фунтов или меньше.

Литье по выплавляемым моделям веками использовалось в производстве ювелирных изделий, но сейчас они находят гораздо большее применение, включая прецизионные инструменты, детали двигателей и медицинское оборудование. Из-за широкого применения изготовленных металлических деталей алюминиевые отливки по выплавляемым моделям находят в аэрокосмической, автомобильной, военной, стоматологической, горнодобывающей, пищевой, спортивной и телекоммуникационной отраслях.

Алюминиевые отливки по выплавляемым моделям — Ferralloy Inc.Процесс начинается с создания восковой модели, называемой эталонной штампом, путем резьбы или литья под давлением. Восковой узор может быть соединен с другими восковыми моделями, а затем прикреплен к восковому литнику или стержню, чтобы все они могли быть отлиты одновременно. Вокруг литника можно собрать до нескольких сотен шаблонов.

После прочного прикрепления керамическая суспензия, называемая паковочной массой, наносится двумя основными способами. В первом случае набор шаблонов многократно погружается в паковочную форму и удаляется для получения однородной поверхности и толщины.Другой метод заключается в том, чтобы поместить кластер в колбу и заполнить ее паковочной массой, вибрируя ее, чтобы позволить воздуху выходить и гарантировать, что все внутренние пространства заполнены паковочной массой.

Сушка — это следующий шаг, который можно ускорить, поместив сборку в вакуум или с помощью вентилятора. После высыхания сборку переворачивают вверх дном и помещают в печь или духовку. Воск тает и капает или испаряется. Форма дополнительно нагревается для удаления влаги или остатков воска; этот этап процесса называется выгоранием.Жидкий алюминий заливается в пространство, где раньше находился воск, всасывается под действием силы тяжести, вакуума, избыточного давления воздуха или методом центробежного литья. После охлаждения закаленную оболочку паковочной массы удаляют молотком, вибрируют, растворяют, удаляют пескоструйной или водоструйной очисткой, высвобождая алюминиевую часть внутри.

Как попасть на потерянное восковое литье (с чертой 3D-печати)

Я всегда думал, что с металлом можно сделать три вещи: разрезать его, согнуть и соединить. Конечно, я знал, что его можно расплавить, но это всегда происходило на больших литейных заводах — вы проектируете что-то и отправляете его для отливки в большом угловом здании, выбрасывающем дым.В конце концов, расплавить большинство металлов сложно. Серебро плавится при 1763 ° F. Медь при температуре 1983 ° F. Вам нужно не только создать среду, способную выдерживать такие температуры, но и построить ее из материалов, которые могут им противостоять.

Оказывается, плавить металл не так уж и плохо. Удивительно, но я обнаружил, что самая сложная часть процесса для такого инженера, как я, по крайней мере, — это создание шаблона, который будет воспроизведен в металле. Эта часть — чистое искусство, но, к счастью, я узнал, что мы можем использовать технологии, чтобы немного жульничать.

Когда я решил заняться кастингом в начале этого года, я почти ничего об этом не знал. Прежде чем мы углубимся в подробности, давайте сделаем краткое изложение, чтобы сэкономить вам первый день, который я потратил на изучение этого процесса. По сути, вот этапы литья по выплавляемым моделям или выплавляемым моделям:

- Создайте выкройку: восковая или пластиковая копия детали, которую вы хотите создать из металла

- Сделайте форму: облейте штукатурку по выкройке, затем сожгите воск, чтобы образовалась полость

- Залейте металл: расплавьте немного металла и залейте его в полость

Я думал о том, чтобы попробовать это с прошлой осени, но не знал, с чего начать.Казалось, что здесь задействовано много оборудования, а я не скульптор, поэтому я знал, что создание узоров будет сложной задачей. Я слышал, что вы можете печатать восковые модели на 3D-принтере вместо того, чтобы вырезать их вручную, но лучшая машина для этой работы — это SLA-принтер, который непомерно дорогой, по крайней мере, я так думал.

Образец творчества

Это восприятие изменилось, когда мой брат Сэм взял в руки 3D-принтер Elegoo Mars. Я был удивлен, что вы можете получить машину SLA стоимостью менее 300 долларов, и был совершенно поражен качеством отпечатков, которые она производила.Я смог взять немного смолы для принтера, предназначенной для литья по выплавляемым моделям, и напечатал свой первый образец — двух крошечных пикачу и ладью.

PikaSprue — Пикачу, напечатанный на 3D-принтере, прикрепленный к литнику воскаЯ использую PowerResins WAX в качестве смолы для печати. Это дорого, но печатается очень хорошо и чисто выгорает. У него действительно есть проблемы с закреплением на платформе сборки, но вы можете обойти это, заправив пластину. Некоторые рекомендуют рисовать на нескольких слоях смолы и перед печатью отверждать их УФ-светом.Я следую совету, который нашел в этом видео на YouTube, и просто добавляю несколько слоев грунтовки в свой отпечаток. Это может показаться немного расточительным, но если из-за этого один отпечаток не соскользнет с пластины, оно того стоит.