- Как сделать шип паз ручным фрезером: инструменты, инструкция

- Как сделать соединение шип-паз своими руками

- Самый простой способ изготовить столярное соединение шип-паз

- Как сделать шип-паз ручным фрезером с фрезой «ласточкин хвост»

- Изготовление соединения шип-паз при помощи фрезерного стола.

- Шип паз — двойное соединение таким методом своими руками | Своими руками

- Соединение шип паз своими руками.

Как сделать шип паз ручным фрезером: инструменты, инструкция

ФрезерныйДомашнему мастеру легко разобраться в том, как сделать шип паз ручными фрезерами. Используемые инструменты, подробная инструкция, как выбрать паз фрезером.

Использование соединений типа шип-паз в домашних условиях позволит самостоятельно создавать красивую мебель, которая так же отличается надёжностью. Даже каркасы малоэтажных домов соединяются при помощи данной схемы, особенно когда речь идёт о серьёзных нагрузках во время эксплуатации. Потому будет полезно разобраться в том, как сделать шип паз ручным фрезерами.

Используемые инструменты

Выборка материала в данном случае проводится на поверхности брусьев и досок сбоку. Главное, чтобы у предполагаемого соединения выдерживались размеры с точки зрения геометрии.

Чтобы закончить процесс при помощи фрезера, допускается применять инструменты, снабжённые хвостовиками с диаметром 8, либо 12 миллиметров. Так называемая пазовая фреза станет универсальным вариантом при выполнении работ любого вида. Устройство снабжается режущей частью, у которой основной принцип работы описывается таким образом:

- Поверхность сбоку участвует в формировании сторон сбоку у шипа, стеновой части пазов.

- Сторона с торцевой частью применяется при обработке дна. После этого необходимый слой материала снимается с основания шипа.

Результат – одновременное формирование на поверхности по бокам и шипов, и пазов. Для размеров допускается индивидуальная регулировка, и у владельца достаточно широкие возможности в этом смысле.

Иногда для пазов и шипов выбирают не форму прямоугольника, а вид так называемого «ласточкиного хвоста». Этот вариант актуален, если к надёжности соединения предъявляются повышенные требования. Соответственно, используемая фреза тоже называется «ласточкин хвост» в этом случае. Такая работа без проблем выполняется ручными инструментами, если возникает необходимость.

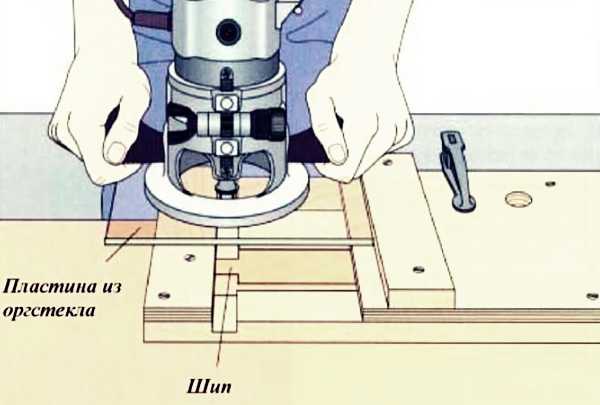

Изготовление приспособления для выборки шипа

Когда детали обрабатываются вручную, сам фрезер не имеет дополнительной пространственной фиксации. А ведь от этого зависит общий результат работы, точность самого соединения в дальнейшем.

Чтобы собрать простейшую конструкцию, способную справиться с задачей, нужно будет использовать:

- Несколько направляющих, которые остаются неподвижными. Они должны быть боковыми и верхними или нижними.

- Длина у выборки регулируется за счёт использования соответствующей подвижной планки.

Для изготовления применяется следующая последовательность действий:

- Берётся фанерный лист, с одного края которого монтируют боковые элементы в вертикальной плоскости. По центру материала необходимо создать соответствующие вырезы.

- Боковые стороны снабжаются направляющими. По ним подошва ручного фреза перемещается в дальнейшем.

- Боковые планки фиксируются на верхних направляющих. Тогда у хода рабочего фрезера, связанного с этими деталями, появляются ограничения.

- Фанерный лист, ставший основанием для установки, служит и поверхностью для установки подвижного элемента. Тогда величину вылета края для будущей заготовки проще контролировать при любых обстоятельствах. Фиксацию обеспечивают обычными винтами, другими видами фиксирующих приспособлений.

Существует несколько моментов при изготовлении, требующих отдельного учёта:

- Верхние направляющие имеют высоту, соответствующую сумме толщины для детали под обработкой и небольшого зазора, на котором устанавливают клин, участвующий в фиксации.

- Формирующийся шип обладает определённой длиной, которая учитывается при определении толщины вырезов у боковых элементов по вертикали.

Когда используются подобные приспособлении – работа проводится с участием ручных фрезеров любой современной модели.

Следующим образом изготавливаются приспособления, если требуется использовать соединения типа «ласточкин хвост».

- Внутри листа фанеры с несколькими слоями создаётся отверстие. Часть для резания у самой фрезы выступает из этой детали.

- Заранее готовится фанерный лист, на нижней части которого фиксируют сам ручной фрезер. Хомуты и саморезы отлично подойдут при выполнении работы, как и крепления других видов.

- Доска толщиной на 2,5 сантиметра крепится к фанерному листу, который в дальнейшем участвует при передвижении заготовленной детали. Функция направляющих перенимается конструкцией. Доски относятся к расходным материалам с одноразовым применением.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

Фреза по дереву «Ласточкин Хвост»

У пазов и шипов при подобных обстоятельствах: только половина от обычной ширины. Это объясняется особенностями, которыми обладают соединения данной разновидности.

Главное – правильно настроить приспособление, зафиксировать его в подходящем положении.

Соединение в шип паз должно в результате иметь некоторый зазор. Он необходим, чтобы потом можно было удобно воспользоваться клеевым составом.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Заключение

Лучше всего для тренировок использовать остатки от деревянных брусков. Если отверстия и соединения идеально совпадают, можно переходить непосредственно к реальному строительному материалу.

Если же присутствуют какие-либо погрешности, рекомендуется ещё раз проверить, правильно ли нанесена предварительная разметка. После этого проводится повторная тренировка. Только когда всё будет правильно – начинается непосредственная реализация основной работы.

vseochpu.ru

Как сделать соединение шип-паз своими руками

Соединение шип – паз самое прочное и надежное соединение. Оно широко применяется в столярных мастерских при производстве мебели, оконных рам и иных изделий. Также многие домашние умельцы прибегают к использованию такого способа скрепления элементов в ходе каких-то ремонтных или строительных работ у себя дома, на даче или приусадебном участке. Но не зная, как правильно сделать соединение шип-паз своими руками, можно не только не добиться требуемого качества, но попросту впустую потратить время!

Поэтому давайте разберемся во всех хитростях такого дела. Для начала следует определиться с перечнем требующихся инструментов. В него входят:

- обушковая пила с мелким зубом;

- стамески;

- разметочный рейсмус.

Как сделать соединение шип-паз

- Прогнанные через рейсмус сопрягаемые детали вначале размечают. Для определения размеров стандартного шипа и паза существуют общие рекомендации. Ширина шипа должна составлять примерно треть ширины или толщины детали, длинна шипа обычно составляет 70-80 процентов толщины материала. Вначале размечают будущий шип по длине. Далее, не меняя настроек рейсмуса, размечают паз. После этого приступают к изготовлению соединения.

- Начинают изготовление соединения всегда с долбления паза. Это связанно с тем, что шип проще подгонять, чем паз. Всю лишнюю древесину высверливают дрелью или на сверлильном станке.

- Стенки будущего паза подчищают стамесками. Для работы стамески должны быть очень острыми. Риск пораниться тупой стамеской существенно выше, чем вероятность получить повреждения от острой. Для того, чтобы стенки были ровными можно воспользоваться ровным бруском, который крепится по линии долбления. Этот брусок используется как направляющая выдерживания угла в 90 градусов.

- Далее переходят к изготовлению шипа. Детали закрепляют в верстаке или тисках и по разметке выпиливают шип. После этого шип подгоняют по размерам паза. Делается это обычно при помощи стамески. Правильно подогнанное соединение шип-паз должно легко собираться –разбираться. Шип должен без усилия входить в паз, но при этом не выпадать из него под собственным весом.

Сделать соединение шип-паз своими руками не так уж и сложно. В первые разы, конечно, на данную работу у неопытного исполнителя будет уходить достаточно большое время. Но с опытом создание такого соединения будет выполняться достаточно быстро. И в результате исполнителю не составит труда самостоятельно выполнять различные столярные работы в том числе и изготовление деревянных оконных рам, в которых основным является, как раз, соединение шип-паз.

22,561 просмотров всего, 1 просмотров сегодня

Предыдущая статьяAsus X502C. Разборка, чистка от пыли, замена аккумулятора и жесткого дискаСледующая статьяКак подвести фундамент под сруб дома или баниsmogem-sami.ru

Самый простой способ изготовить столярное соединение шип-паз

Добрый день, друзья!

Сегодня давайте разберем один из способов изготовления классического столярного соединения шип — паз. Соединение будем делать не просто само по себе, а сделаем полноценное изделие — небольшой декоративный столик. У нас будет возможность попрактиковаться, ведь для такого изделия необходимо сразу 8 примыканий царг к ножкам. Попутно рассмотрим некоторые другие приемы работы с ручным фрезером.

Изготовления соединение шип — паз начнем с вырезки паза ручным фрезером. Для этого нам понадобится фрезер с параллельным упором и прямая пазовая фреза. В данном примере пазы выбираются на ножках стола в местах соединения с царгами. На фотографиях вы видете пример изготовления ножек стола из покупных балясин — так стол выглядит очень эффектно. Однако, при желании можно использовать и обычный деревянный брусок.

Размечаем место будущего паза следующим образом: находим центр заготовки, ведь мы хотим, чтобы паз находился ровно посередине (в данном случае толщина бруска 50мм, соответственно центр 25мм). Отмечаем границы будущего паза. В качестве царг будет использована доска шириной 100мм, соответственно паз будем делать 90мм. После разметки, устанавливаем фрезер с параллельным упором таким образом, чтобы центр фрезы располагался точно по осевой линии и приступаем к выборке паза.

Для уменьшения нагрузки на фрезу, выборку лучше производить постепенно — за несколько проходов, с каждым разом опуская фрезу все ниже. В данном случае, глубина паза 20мм, выборка производилась за 4 прохода с шагом 5мм. Как видно на фото, на первой заготовке, мне не удалось точно соблюсти границы фрезерования и паз получился чуть больше чем надо. В данном случае это не проблема — все равно паз будет полностью закрыт царгой, но стоит быть внимательным и стараться соблюдать разметку. Не меняя настройки фрезера, делаем одинаковые пазы на всех заготовках.

Для избежания такого дефекта, часто к заготовке прижимают накладки, которые физически не позволяют фрезеру пройти дальше нужного места, но в данном случае, так как выбирается паз слишком близко к краю заготовки — нет возможности применить этот способ и приходится рассчитывать только на свои силы. Если вы часто планируете изготавливать соединение шип — паз, стоит задуматься об изготовлении шаблона, который позволит точно делать пазы близко к краям заготовок. Также стоит быть внимательным с возможным смещением фрезы в боковом направлении — всегда плотно прижимайте параллельный упор к заготовке.

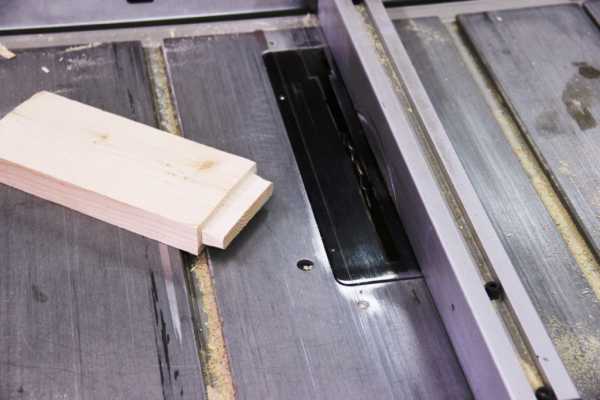

Далее приступаем к изготовлению шипа. В моем распоряжении была циркулярная пила, при помощи которой в этом нет ничего сложного. Берем заготовки под царги, выставляем на пиле 20мм — высоту будущего шипа, а пильный диск поднимаем над столом на расстояние, равное половине толщины паза. В данном случае использовалась фреза толщиной 15мм, соответственно пильный диск выдвигаем на 7-8мм.

Таким образом, не меняя настройки пилы, обрабатываем все 4 заготовки под царги с обоих сторон. Затем, при необходимости изменяем высоту пильного диска, и таким же образом обрабатываем их с торцов для получения полноценного шипа.

Осталось лишь немного скруглить углы шипа ножом, для точного совпадения с пазом и соединение готово!

После отпила ножек в размер, можно переходить к склейке ножек и царг.

Нам осталось сделать столешницу. В данном случае она была вырезана фрезером из клеенего щита толщиной 30мм. Подробнее о том как это было сделано смотрите в этой заметке. В принципе, столешница может быть любой формы.

Затем кромка столешницы была обработана кромочной калевочной фрезой. И приклеена на шканты к царгам.

Столик готов! Согласитесь, благодаря ножкам из балясин он выглядит очень эффектно.

В ближайшие дни не пропустите еще одну заметку о приемах работы с ручным фрезером. Будет интересно!

Всем удачи в ремесле!

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм!

Общайтесь и задавайте вопросы автору блога ВКонтакте!

www.strelnawood.ru

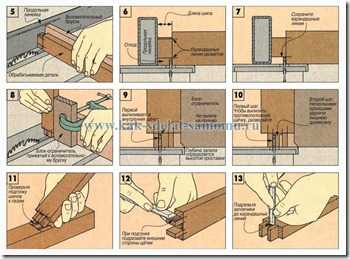

Как сделать шип-паз ручным фрезером с фрезой «ласточкин хвост»

В этой статье мы познакомим вас с процессом работы по вырезке различных соединений ручным фрезером, рассмотрим процесс изготовления таких дополнительных приспособлений для повышения производительности труда, как шипорезные шаблоны и фреза по дереву «ласточкин хвост».

Как сделать шип-паз ручным фрезером

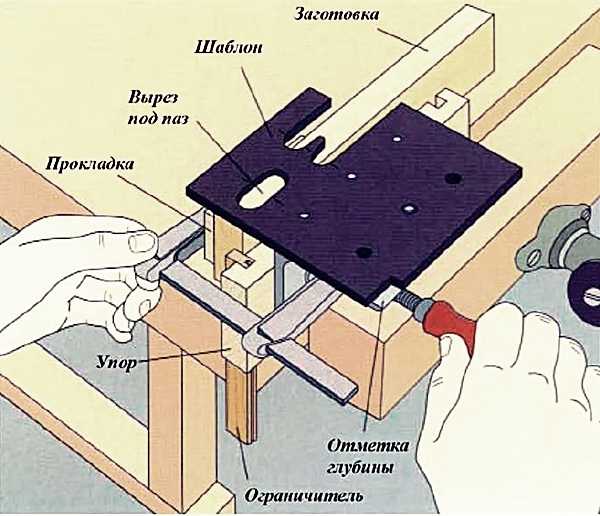

Чтобы изготовить данное шиповое соединение, нам понадобится непосредственно сам фрезер и рабочий стол. Для облегчения процесса можно сделать такое дополнительное приспособление, как кондуктор.

Порядок действий следующий:

- Устанавливаем на фанерный лист два реечных ограничителя, выпиливаем отверстия под размер паза для царги и проножки. Реечные ограничители должны быть закреплены по ширине фрезера. Они фиксируют его поперек рабочей плоскости. Для фиксирования продольного смещения два других ограничителя выставляются по торцам предполагаемого расположения места установки столярного станка.

- Для перемещения заготовки по длине монтируем к столешнице пару брусков, которые соответствуют размерам обрабатываемой детали.

- Размечаем ось и габариты пазов. Устанавливаем дополнительное приспособление так, чтобы на заготовке и кондукторе полностью совпала разметка.

- Необходимо выставить и закрепить упор.

- Закрепить кондуктор с помощью саморезов к брускам.

- Необходимо взять прямую фрезу и выставить глубину фрезеровки, учитывая толщину изготовленного кондуктора. После этого необходимо зафиксировать заготовку с помощью струбцины и выполнить обработку паза.

Приступаем к вырезке шипов.

- При небольших объемах производства лучше всего делать это на циркулярке.

- Сначала необходимо измерить глубину паза, которая будет соответствовать длине шипа.

- Полученную величину отмеряем на своей заготовке. Длина шипа будет определяться разностью величин – ширины заготовки и длины паза, высоты заготовки и ширины паза, разделенные пополам. Полученные остатки материала следует убрать для получения шипа.

- После этого следует выставить на станке размер, равный длине паза, учитывая при этом его ширину. Дисковая пила должна быть зафиксирована на уровне, равном ½ от разницы ширины заготовки и длины паза от линии столешницы. Сделать пару пропилов по длине шипа.

- Фиксируем пильный диск на высоте, равной ½ от разницы величин высот заготовки и ширины паза от линии столешницы. Производится два распила с торца заготовки.

- Начинаем распиловку. Для этого необходимо зафиксировать дисковую пилу на величину длины шипа, при этом расстояние от диска до упора должно соответствовать величине, равной ½ от разниц величин ширины заготовки и длины паза. Производим два пропила по ширине изделия с двух сторон.

- Корректируем расстояние от режущего диска до упора. Оно должно быть равным величине, составляющей ½ от разницы величин высот заготовки и ширины паза. Делаем две прорези. Закругляем столярным ножом края получившегося шипа и зачищаем наждачкой.

Шипорезка для фрезера

Шипорезные шаблоны бывают самых различных конфигураций. Они служат для облегчения работы по вырезке таких соединений, как «шип-паз», а также для ускорения работы. С их помощью вы сможете делать рамки, ящичные соединения, вырезку различных соединений для мебели. От того, какая форма у зубца шаблона, будет зависеть размер паза, а также ровность его кромок. Для изготовления шипорезки своими руками вам понадобятся направляющие, с помощью которых и будет производиться фрезерование шипов. Монтировать их следует на двух противоположных сторонах корпуса в шахматном порядке, расположить равноудаленно. При соблюдении этих условий они идеально подойдут друг к другу.

Фреза по дереву «ласточкин хвост»

Они чаще всего применяются в совокупности с фрезерными машинами и станками для изготовления пазов в изделиях из твердого и мягкого дерева. Изготавливаются из монолитных твердых сплавов.

Предназначены для работы в паре с цилиндрическими фрезами.

Как выбрать паз фрезером

Выполняя эту работу, вам необходимо знать, что техника ее будет напрямую зависеть от расположения и размеров паза. Если он открытый, то ваш инструмент крепится к столешнице, заготовка ведется вдоль фрезы. Точность будет зависеть от положения планки и высоты фрезы. Чтобы у вас не было огрехов в процессе выборки, всегда делайте пробный проход на отходах из древесины. Выборка должна производиться поэтапно, делать нужно при этом несколько проходов. После каждого прохода режущей части фрезера для недопущения ее перегрева необходимо убрать отходы с рабочей поверхности столешницы. Это можно производить с помощью вырезанного из фанеры шаблона, по которому следует пройтись фрезой с верхним подшипником.

Надеемся, что информация, полученная при чтении этой статьи, будет вам полезной и пригодится для использования в домашнем хозяйстве.

pro-instrument.com

Изготовление соединения шип-паз при помощи фрезерного стола.

При изготовлении мебели или какой-либо конструкции из дерева, иногда, приходится соединять детали соединением типа «шип — паз». Существует множество способов изготовления данного соединения. Я хочу рассказать об одном из возможных способов — изготовление данного соединения на фрезерном столе. Я думаю, что и стол не обязателен, достаточно к фрезеру приделать какую — нибудь хитрую дощечку, но на то фантазии на сколько хватит. Но, в нашем распоряжении имеется стол, со встроенным фрезером. Правда ужасный с виду, но, вполне себе работоспособный.

Итак начнем более подробный обзор.

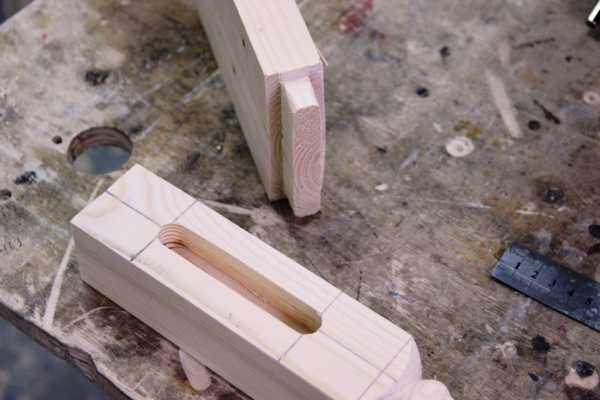

Сперва необходимо определиться с глубиной паза, соответственно отсюда будет известен и вылет шипа. В нашем случае — 20мм. Для получения вылета шипа выставляем упор фрезерного стола на расстоянии 20 мм от края фрезы, противоположного упору. Для понимания, как показано на фото:

Вылет фрезы определяет толщину шипа. В нашем случае, толщина шипа должна быть 10мм, заготовка имеет толщину 20мм. Соответственно, с обеих сторон нужно снять слой материала равный по 5 мм. Вот и определен вылет фрезы.

Для удобства ведения заготовки на столе виден толкатель — прямоугольный кусок фанеры. С его помощью обеспечивается базирование и прижим заготовки во время обработки. Что обеспечивает более стабильную работу и ускоряет процесс. На фото ниже, показан процесс получения шипа:

На фото синими стрелками показаны направления усилий прижатия при обработке заготовки.

За несколько проходов формируется плоскость шипа в горизонтальной плоскости, затем переворачиваем заготовку и таким же образом получаем торцы шипа.

Таким образом прогоняем все детали, на которых необходимо изготовить шип.

Следующий этап — изготовление паза в заготовке. В нашем случае паз в ширину фрезы, то бишь 10мм. глубина — 20мм. Для этого изменяем вылет фрезы на требуемую глубину паза, но чуть больше расчетной на 2-3 мм, таким образом глубина паза будет чуть больше для обеспечения плотного соединения деталей. Устанавливаем и фиксируем ограничитель фрезера на это положение.

Далее размечаем на заготовке длину паза.

На самом столе наносим риски — ориентаторы. Они определяют положение крайних точек разметки относительно фрезы. Для нанесения рисок наклеиваем малярный скотч на стол (у меня скотча не оказалось, я применил изоленту). И наносим перпендикуляры относительно упора фрезерного стола и диаметра фрезы, как показано на рисунке:

Затем вылет фрезы настраиваем на малый вылет для первого прохода, миллиметров 5-7…

И заводим заготовку по центру, между разметочных рисок. После врезания фрезы в заготовку, ведем ее, как показано ниже на фото, до совмещения рисок на заготовке и на столе (изоленте) — это будет соответствовать положению фрезы в крайней точке паза. Затем заготовку ведем к противоположному концу и так же до совмещения рисок. Первый проход готов.

Затем увеличиваем вылет фрезы, так же на глаз для второго прохода и проделываем тоже самое. Третий проход — выставляем максимальный вылет фрезы, т.е. по выставленному раннее ограничителю на фрезере. Третий проход — окончательный, он формирует требуемую глубину паза и при этом окончательно калибруется ширина паза. На фото ниже показана окончательная обработка паза.

Для собственной же безопасности ход работы показан на уже обработанной детали и при остановленном фрезере!

Затем на подготавливаем шип к соединению. Т.к. форма пазов сформирована фрезой, соответственно края пазов скругленные. Прямоугольные торцы шипов аккуратно обтесываем стамеской. И вот результат — пробная сборка узла…

Удачи!

masterim-doma.ru

Шип паз — двойное соединение таким методом своими руками | Своими руками

Итак, в каких случаях нужно соединение «шип паз»

Вертикальные перемычки

В большинстве изделий (например, столах) перемычки или распорки соединяются с вертикальными ножками (рис. 1). При таком расположении волокна на склеиваемых поверхностях деталей — взаимно перпендикулярны.

Горизонтальные перемычки

Ситуация с перемычками, например, на пристенном столике. как сделать который мы расскажем в одной из следующих статей, несколько другая. Чтобы получить отсеки для выдвижных ящиков, перемычки устанавливаются горизонтально относительно ножек, и вместо одного широкого шипа с большой поверхностью склейки у вас появляются две маленькие склеиваемые поверхности.

Читайте также: Выбираем клей для столярных работ

Решение

Для решения этой проблемы придётся выпилить два паза и два шипа (рис. 2). Это может выглядеть как ослабление соединения, но это не совсем так. Двойные шипы увеличивают площадь склейки за счёт двух больших щёчек.

Итак,изготовление соединения двойной паз шип — хороший вариант соединения ножек с узкими (тонкими) перемычками, но при этом в два раза возрастает количество запилов. Это не означает, что в два раза увеличивается количество настроек станка.

В пристенном столике (о нем в следующей статье) перемычки и ножки одинаковой толщины. Это означает, что внешние щёчки шипов (и пазов) могут быть на одинаковом расстоянии от рёбер детали.

Поэтому два паза на каждой ножке (и две внешние щёчки шипов) могут быть выпилены с одной установки станка.

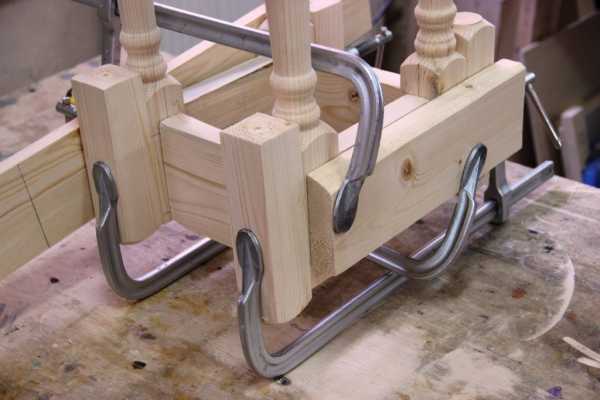

Как в любом соединении паз/шип, необходимо сначала выбрать пазы (рис. 3 и 4). Для их высверливания требуется всего одна установка сверлильного станка. Затем концы пазов можно спрямить стамеской.

Потом на циркулярке с небольшим припуском можно выпилить шипы и подрезкой точно подогнать их к пазам (рис. 5-13).

Как сделать двойные пазы

В высверливании двойных пазов нет ничего необычного. Операция выполняется в три шага.

Во-первых, на всех ножках в нужных местах пазы надо разметить (рис. 3). Примечание. В пристенном столике ширина пазов – 6 мм и длина – 20 мм.

Во-вторых, для высверливания первого паза на столике сверлильного станка надо установить линейку.

Высверлив первый паз, для выборки второго паза деталь надо просто развернуть (рис. 4).

Так как внутренние щёчки находятся на одинаковом расстоянии от внешних сторон ножки, с одной установки можно высверлить все пазы.

В-третьих (этот шаг не показан), углы пазов надо спрямить стамеской.

Читайте также: Отделка шпоном (шпонирование) и фанерование своими руками

Как сделать двойные шипы

Как и пазы, шипы расположены симметрично, поэтому нужны только две установки на циркулярке (читайте подробнее: Как сделать циркулярку удобнее).

Внешние щечки

Сначала для выпиливания заплечика установите продольную линейку, которая будет служить ограничителем (рис. 5-7), определяющим длину шипа. Затем поднимите диск и перекрывающимися запилами выпилите первую щёчку. Затем разверните деталь и выпилите вторую щёчку. Проверьте подгонку и. если необходимо, поднимите диск.

Внутренние щёчки

Разметьте их непосредственно по пазам. Для этого поставьте деталь над пазами и сделайте соответствующие отметки (фото 2). Как и для внешних щёчек, для выпиливания внутренних нужна только одна установка диска. Но на этот раз деталь надо поставить на торец (рис. 8-13).

Затем подрезкой острой стамеской подгоните шипы к пазам.

Двойное соединение шип-паз – как сделать: инструкция к фото

1. Чтобы создать проём для выдвижных ящиков, вместо одной перемычки устанавливают две. Но тогда на шипах уменьшится поверхность склейки.

2. При использовании двойных шипов и пазов площадь склейки удваивается, что увеличивает прочность соединения деталей.

3. Чтобы определить длину пазов, на каждой детали отметьте их верхние и нижние концы. Затем, чтобы определить ширину пазов, разметьте все их боковые стороны.

4. В патроне сверлильного станка зажмите прямую фрезу и установите линейку. Перекрывающимися отверстиями высверлите паз и стамеской зачистите его.

5. Все запилы для двойных шипов можно сделать на циркулярке. Вспомогательный брусок поможет избежать сколов в конце запилов.

6. Длина шипа определяется расстоянием между продольной линейкой и внешней стороной диска. Лишняя древесина выбирается перекрывающимися проходами.

7. Плавно выйдите на окончательный размер щёчек (до карандашных отметок). Для точной подгонки надо зачистить оставшиеся гребешки от циркулярки.

8. Для выпиливания внутренних щёчек деталь ставят на торец. Поддержать деталь помогает блок-ограничитель, прижатый к вспомогательному бруску.

9. Чтобы выпилить внутренние щёчки, сначала поднимите диск почти до заплечика. Затем, используя проставку, прижмите блок-ограничитель и выпилите внутреннюю щёчку.

Ссылка по теме: Полировка и шлифовка деревянных поверхностей – окончательна отделка дерева

10. Не меняя установки диска, разверните деталь так, чтобы к блоку-ограничителю прижалась противоположная грань детали. Выпилите щёчку и удалите лишнюю древесину.

11. Грубо выпилив шипы, проверьте их подгонку к пазам. Для точной подгонки щёчки и заплечики придётся подрезать стамеской.

12. Если шипы не входят точно в пазы, несколькими проходами острой стамески надо удалить неровности на внешних сторонах щёчек.

13. Чтобы шипы полностью сели в пазы, надо подрезать их заплечики, при этом внутренний заплечик может быть немного утоплен.

Это интересно:

Разные виды столярных соединений – какие прочнее других

Вам требуется рамочное соединение, которое не развалится, когда дети превратят дверцу шкафа в игровой снаряд для своих забав?

Или ящичное соединение, выдерживающее рывки и толчки без повреждений?

Мы испытали 12 образца обоих типов, чтобы выбрать из них два лучших.

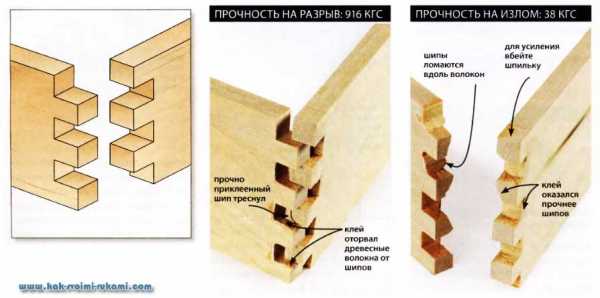

Ранее мы подвергли жестокому испытанию различные пазовые, шиповые, стыковые и усовые соединения, чтобы выяснить, какие из них наиболее. Теперь, чтобы узнать, какие рамочные и ящичные соединения самые крепкие, мы изготовили дюжины образцов для испытаний и подтолкнули их к гибели (в буквальном смысле).

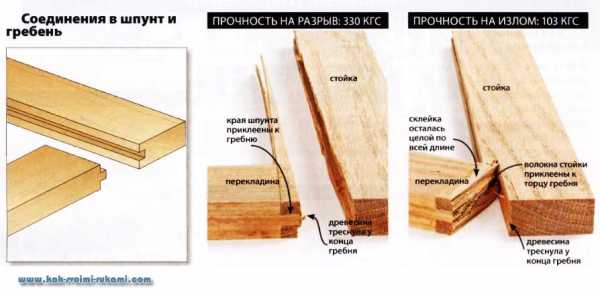

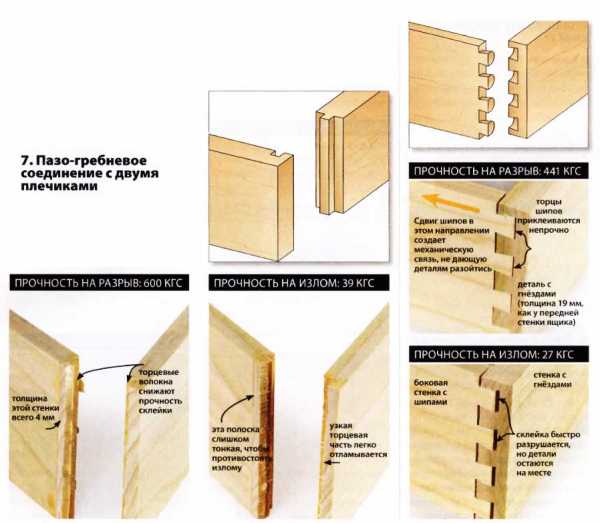

Для дверных рамок мы сделали по шесть образцов с контрпрофильными соединениями, в шпунт и гребень, вполдерева и с полупотайными шипами.

Также изготовили опытные образцы ящичных соединений:

- с пазом и гребнем,

- с прямыми ящичными шипами,

- с открытыми и полупотайными шипами «ласточкин хвост»,

- шпоночные с пазом «ласточкин хвост»,

- пазо-гребневые с двумя плечиками,

- в фальц и ус с замком.

Для обеспечения равных условий все соединения были изготовлены из ш древесины примерно одинаковой плотности с применением одного и того же клея. В образцах рамочных соединений (за исключением отдельных указанных случаев) использовался красный дуб сечением 18×50 мм. Образцы ящичных соединений – из тополя 12×100 мм.

На испытательном оборудовании в каждое соединение двумя способами. В первом измерялось сопротивление соединений разрыву, как в случае грубого открывания выдвижного ящика или резкого бокового рывка сдвижной дверцы.

В другом испытании проверялась способность соединений противостоять излому до нарушения прямоугольности деталей и разрушения склейки. (Представьте себе ребёнка, раскачивающегося на дверце шкафа или широкий бельевой ящик, перекосившийся от резкого выдёргивания.)

Когда утихли треск и хруст ломающейся древесины, мы обнаружили, что все соединения выдержали значительно большую нагрузку на разрыв, чем на излом, что показалось довольно необычным для реальных условий. Например, ящичные соединения в среднем выдерживали усилие на разрыв около 675 кгс, а на излом только 36 кгс.

Рамочные соединения в дверцах в среднем выдержали усилие на разрыв около 550 кгс, но только 231 кгс на излом. Сравнить относительную прочность соединений в каждой категории можно по таблицам. Проанализировав столбцы цифр, мы выяснили несколько особенностей, которые вы сможете применить в своей мастерской, чтобы сделать соединения прочнее.

РАМОЧНЫЕ СОЕДИНЕНИЯ

Соединения вполдерева

Результат. В испытании на излом соединения вполдерева выдержали вдвое большую нагрузку, чем следующее по прочности соединение. Вывод. Большая площадь склейки вдоль волокон придает этому соединению исключительную прочность. Применяйте его в рамах для зеркал и тяжелых дверцах, чтобы быть уверенными в их надежности.

Результат. В испытаниях на разрыв у большей части соединений вполдерева лопнула не склейка, а древесина на стойках. Вывод. Это соединение способно удержать в дверцах тяжелые вставки, например, стеклянные витражи.

Результат. В соединениях с разрушенной склейкой можно было увидеть грубые следы пильного диска. Вывод. Для прочного склеивания гладко шлифуйте контактирующие поверхности соединения.

Результат. Несмотря на то, что соединения вполдерева примитивны и легко выполняются, они превосходят по прочности другие, более трудоёмкие соединения, например, контрпрофильные. Вывод. Большая сложность не гарантирует большей прочности.

Соединения с полупотайным шипом

Результат. В каждом испытании на разрыв стойка с гнездом разрывалась по древесине вдоль прежде, чем ломался шип на перекладине. Вывод. Склейка вдоль волокон стенок гнезда и щёчек шипа достаточно прочна, но слабее, чем в соединениях вполдерева.

Результат. В испытаниях на разрыв во всех образцах трещины в стойках совпадали с дном гнезда. Вывод. Длинные шипы уменьшают вероятность появления трещин и усиливают соединение, как и в предыдущих испытаниях.

Результат. Ни в одном из испытанных образов шипы не сломались и даже не проявили признаков слабости. Вывод. Неоднократно проверенное практикой правило делать шипы толщиной равной трети толщины деталей в очередной раз доказало достаточную продольную прочность шипов.

Результат. В нескольких образцах, испытанных на излом, шипы выламывали древесину между гнездом и торцом стойки (см. фото), но не раньше, чем стойки лопались вдоль. Вывод. Применяйте это соединение для случаев, когда требуется повышенная надёжность. Прочности склейки шипа более чем достаточно, несмотря на уязвимость тонкой стенки гнезда.

Результат. Соединение ослабляется, когда торец шипа не достигает дна гнезда. Вывод. Зазор между дном гнезда и шипом для сбора излишков клея ослабляет соединение. Старайтесь уменьшать его до минимума и не наносить слишком много клея.

Соединения в шпунт и гребень

Результат. Как и в соединениях с полупотайными шипами, стойки разламываются по дну шпунта при испытаниях на разрыв. Во всех случаях короткие гребни-шипы длиной 10 мм прочно удерживались прилегающими стенками пазов.

Вывод. Так как длина таких шипов ограничена глубиной шпунтов в стойках, уделите особое внимание тщательной подгонке и склейке всех элементов такого соединения, в том числе торцам и заплечикам шипов.

Результат. Торцы шипов отрывали волокна древесины на дне шпунтов. Вывод. Клей плохо заполняет зазоры в соединениях. Точно подогнанный по длине шип увеличивает прочность и улучшает внешний вид соединения.

Контрпрофильные соединения

Результат. Несмотря на профилированные кромки стоек и перекладин, эти соединения в испытаниях на разрыв и излом оказались примерно равными по прочности соединениям в шпунт и гребень. Вывод. Профильные стыки не ослабляют соединение.

Результат. Несмотря на профилированные кромки стоек и перекладин, эти соединения в испытаниях на разрыв и излом оказались примерно равными по прочности соединениям в шпунт и гребень. Вывод. Профильные стыки не ослабляют соединение.

Результат. Во всех испытаниях на разрыв стойки расщеплялись у конца шипа перекладины. Вывод. Соединение, показанное справа, разрушается в местах со свилеватыми или направленными под углом волокнами. Для прочных рам подбирайте прямослойную древесину.

Результат. Даже склейка торцевых и продольных волокон в таких соединениях превосходит прочностью окружающую древесину. Вывод. Соединение вполне пригодно для рам с филёнками.

Заключение

Нельзя считать случайным совпадением то, что двумя самыми прочными оказались соединения с наибольшей площадью склейки продольных волокон. Для рам с тяжёлыми стёклами или зеркалами выбирайте соединения вполдерева, особенно в тех случаях, когда ширина рамы больше её высоты. Соединения с полупотайными шипами работают так же, при этом шпунты в стойках и перекладинах делаются в заготовках до начала изготовления самих соединений. Используйте их в часто открываемых дверцах.

Не стоит также пренебрегать контрпрофильными соединениями, а также в шпунт и гребень. В реальных условиях четыре таких соединения в углах дверцы дадут вчетверо большую прочность, а заполнение филёнкой дополнительно усилит конструкцию. Оба этих соединения достаточно прочны для нормальной эксплуатации, не выдерживая лишь слишком грубого обращения. Повысить прочность любого соединения можно применением прямослойной древесины и тщательной подгонкой и склейкой элементов с гладкими поверхностями.

Ящичные соединения

Прямые ящичные шипы

Результат. Склейка прямых шипов оказалась довольно прочной – в испытаниях на разрыв расщеплялись волокна и края шипов на обеих деталях соединения. Даже в склейке торцевых волокон с продольными скалывались углы отдельных шипов. Вывод. В соединении с прямыми ящичными шипами деталей толщиной 12 мм площадь склей ки составляет 24 см2, и половина этой площади приходится на склейку продольных волокон. Применяйте эти соединения в тех местах, где требуется наибольшая прочность на разрыв, например, в ящиках для хранения тяжёлых предметов.

Результат. Склейка прямых шипов оказалась довольно прочной – в испытаниях на разрыв расщеплялись волокна и края шипов на обеих деталях соединения. Даже в склейке торцевых волокон с продольными скалывались углы отдельных шипов. Вывод. В соединении с прямыми ящичными шипами деталей толщиной 12 мм площадь склей ки составляет 24 см2, и половина этой площади приходится на склейку продольных волокон. Применяйте эти соединения в тех местах, где требуется наибольшая прочность на разрыв, например, в ящиках для хранения тяжёлых предметов.

Результат. К нашему удивлению, прочность этих соединений на излом оказалась намного меньше и составила только 4 процента от прочности на разрыв. Вывод. Усиливайте такие соединения тонкими гвоздями, вбивая их в крайние шипы на обеих кромках.

Соединение на ус с замком

Результат. На всех образцах сужающийся гребень оставался приклеенным к ответному пазу. Прочность соединения обеспечивается склейкой продольных волокон. Вывод. В этих соединениях сочетаются прочность и красота благодаря аккуратным стыкам на внешних углах.

Результат. На всех образцах сужающийся гребень оставался приклеенным к ответному пазу. Прочность соединения обеспечивается склейкой продольных волокон. Вывод. В этих соединениях сочетаются прочность и красота благодаря аккуратным стыкам на внешних углах.

Результат. Узкие скосы у внешнего и внутреннего углов снижают прочность склейки.

Вывод. Выбирайте профиль фрезы, чтобы минимизировать ширину этих скосов.

Результат. В обоих испытаниях образцы разрушались почти одинаково, когда гребень ломался у основания.

Вывод. Так как формируемый фрезой гребень расширен у основания, такие соединения прочнее пазо-гребневых.

Соединение в паз и гребень

Результат. Несмотря на то, что на каждом участке продольные волокна контактируют с торцевыми, прочность склейки пазо-гребневых соединений превосходит прочность самой древесины. Соединения разрушаются, когда внешняя стенка паза отламывается полностью от кромки до кромки. Вывод. Применяя пазо-гребневое соединение для крепления задней стенки ящика к боковым, можно повысить прочность, расположив пазы в боковых стенках на большем расстоянии от торцов.

Результат. Несмотря на то, что на каждом участке продольные волокна контактируют с торцевыми, прочность склейки пазо-гребневых соединений превосходит прочность самой древесины. Соединения разрушаются, когда внешняя стенка паза отламывается полностью от кромки до кромки. Вывод. Применяя пазо-гребневое соединение для крепления задней стенки ящика к боковым, можно повысить прочность, расположив пазы в боковых стенках на большем расстоянии от торцов.

Результат. На разрушенных соединениях мы обнаружили участки с прижогами, где прочность склейки оказалась невысокой. Вывод. Древесина с прижогами плохо впитывает клей. Делая эти соединения, уменьшите частоту вращения фрезы или отшлифуйте прижоги, оставленные пильным диском.

Открытое соединение «ласточкин хвост»

Результат. В испытаниях на разрыв торцевые грани проушин отделялись от продольных волокон боковой стенки, почти не оставляя следов.

Результат. В испытаниях на разрыв торцевые грани проушин отделялись от продольных волокон боковой стенки, почти не оставляя следов.

Вывод. Для большей прочности тщательно наносите клей на грани шипов и проушин с продольными волокнами.

Результат. Несмотря на тщательность работы, на некоторых шипах почти не было следов клея. Вывод. Смазывайте клеем обе детали, чтобы после выдавливания излишков в соединении оставалось достаточно клея.

Результат. Даже после разрушения склейки из-за превышения нагрузки детали остаются механически связанными. Вывод. В отличие от других соединений слабая склейка не приводит к полному разрушению ящика, если шипы расположены на передней и задней стенках, а проушины на боковых.

Шпоночное соединение с пазом «ласточкин хвост»

Результат. Все образцы в обоих испытаниях разрушались, когда отламывалась 3-миллиметровая стенка между пазом и торцом доски. Вывод. Это соединение лучше применять для ящиков, у которых деталь с гребнем может быть установлена дальше от торца детали с пазом.

Результат. Все образцы в обоих испытаниях разрушались, когда отламывалась 3-миллиметровая стенка между пазом и торцом доски. Вывод. Это соединение лучше применять для ящиков, у которых деталь с гребнем может быть установлена дальше от торца детали с пазом.

Результат. В обоих испытаниях эти соединения оказались менее прочными, чем похожие пазо-гребневые соединения, которые можно просто выпилить на пильном станке. Вывод. Учитывая, что одну деталь соединения необходимо вдвигать в другую, и это затрудняет установку дна, возможно, вам будет проще делать ящики с пазо-гребневыми соединениями.

Фальцевое соединение, усиленное гвоздями

Результат. Несмотря на отсутствие деталей с мелкими элементами, такими как в соединениях на ус с замком или в шпоночных соединениях с пазом «ласточкин хвост», здесь толщина деталей не приводит к увеличению прочности соединения. При испытании на разрыв только на одном из трёх образцов появилась трещина вдоль торца детали с фальцем. У остальных разрушение происходило по клеево му шву, соединяющему продольные волокна с торцевыми. Вывод. Даже при механическом усилении с помощью трёх гвоздей склейка торцевых и продольных волокон намного уступала прочности древесины, в отличие от большинства других соединений.

Результат. Шляпки гвоздей частично или полностью прошли сквозь деталь с фальцем при испытаниях на разрыв, и только два гвоздя вели себя так же в образцах, испытанных на излом. Вывод. Гвозди помогают фиксировать детали в процессе сборки ящика, но не надейтесь, что они компенсируют непрочную склейку.

Пазо-гребневое соединение с двумя плечиками

Результат. Слабым местом таких соединений оказалась тонкая полоска между стенкой паза и торцом детали. Вывод. Такое соединение лучше применять, когда паз можно расположить дальше от торца боковой стенки ящика.

Результат. Гребни имели толщину 4 мм, но ни один из них не сломался в ходе обоих испытаний. Вывод. Качественная склейка обеспечивает прочность даже тонких шипов и гребней.

Результат. В испытаниях на разрыв у двух образцов при максимальной нагрузке появились трещины, но соединения не разрушились. Вывод. При первых признаках растрескивания обильно нанесите клей на стенки паза с торцевыми волокнами, и, возможно, вам удастся сохранить деталь.

Полупотайное соединение «ласточкин хвост» (вверху справа)

Результат. В испытаниях на разрыв клеевые швы быстро разрушались, но детали оставались вместе благодаря форме элементов, обеспечивающих механическое запирание. Вывод. Вы можете разобрать рассохшееся соединение, удалить старый клей и заново склеить ящик.

Результат. В испытаниях на разрыв закруглённая внутренняя часть некоторых шипов отрывалась под нагрузкой. Вывод. Уменьшайте частоту вращения фрезы, чтобы избежать появления при-жогов на обеих деталях соединения. Затем наносите клей на обе детали, а не только в гнёзда.

Заключение

Выбирайте соединения с прямыми шипами для ящиков, подвергаемых грубому обращению, выдёргиванию или если они используются для хранения тяжёлых вещей. Если важен внешний вид, и на углах не должны быть видны торцевые поверхности, выбирайте соединения на ус с замком, имеющие почти такую же прочность. Пазо-гребневые соединения делаются просто, и они достаточно прочны для крепления задней стенки ящика, расположенной с отступом не менее 2 5 мм от торцов боковых стенок. Открытым соединениям «ласточкин хвост», сформированным фрезой, не хватает прочности на излом, но они считаются одними из наиболее пригодных к ремонту, поэтому столь популярны при изготовлении фамильных предметов мебели. Шпоночные соединения «ласточкин хвост» не отличаются прочностью или практичностью.

Если дно будет вставляться в шпунты всех четырёх стенок ящика, необходимо выбрать другой вариант соединения для передней или задней стенки. Усиленные гвоздями фальцы выглядят не слишком элегантно, но они легко делаются и подходят для крепления передней и задней стенок, что, несомненно, делает их очень удобными для изготовления обычных ящиков, к которым не предъявляются повышенные требования.

Вместо пазо-гребневых соединений с двумя плечиками лучше выбрать соединение на ус с замком, если только вы не вынуждены работать только с пильным станком. Полупотайные соединения «ласточкин хвост» уступают прочностью остальным соединениям, но они эффектно выглядят, не видны на передней стенке ящика, и их можно заново склеить, как и открытое соединение «ласточкин хвост».

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. РЕКОМЕНДУЕМ — ПРОВЕРЕНО 100% ЕСТЬ ОТЗЫВЫ.

Реклама

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Соединение шип паз своими руками.

Соединение на шип паз относится к разряду шиповых клеевых соединений древесины. В качестве соединяемых на шип паз деталей могут использовать различные материалы, такие как брусок, доска фанера дсп и т.д. Из личного опыта хочется отметить что наиболее просто и качественно получается изготавливать такие соединения при помощи дисковой пилы (циркулярки) или ручного фрезера, но в данной статье мы преследуем цель изготовление шипов и пазов с минимальным количеством инструментов так сказать шип паз своими руками. Одним из самых часто используемых соединений шип паз является концевое на шип открытый сквозной одинарный прямой, звучит сложно, но изготавливается проще всего и в тоже время имеет самое прочное соединение. Из размеров рекомендованных для соблюдения в данном случае учитывается только толщина шипа 0,4 от толщины бруска, паз соответственно тоже 0,4 толщины бруска. Длинна и высота паза и шипа соответствуют размерам бруска. Соблюдая данные правила можно смело приступать к разметке соединения непосредственно на детали и последующей ее распиловке.

Из личного опыта хочется отметить что наиболее просто и качественно получается изготавливать такие соединения при помощи дисковой пилы (циркулярки) или ручного фрезера, но в данной статье мы преследуем цель изготовление шипов и пазов с минимальным количеством инструментов так сказать шип паз своими руками. Одним из самых часто используемых соединений шип паз является концевое на шип открытый сквозной одинарный прямой, звучит сложно, но изготавливается проще всего и в тоже время имеет самое прочное соединение. Из размеров рекомендованных для соблюдения в данном случае учитывается только толщина шипа 0,4 от толщины бруска, паз соответственно тоже 0,4 толщины бруска. Длинна и высота паза и шипа соответствуют размерам бруска. Соблюдая данные правила можно смело приступать к разметке соединения непосредственно на детали и последующей ее распиловке.

При выпиливании шипа и паза необходимо понимание того где вы хотите сделать пропил. Ширина полотна ножовки либо циркулярки может составлять от двух до четырех миллиметров и при проведении пропила строго по прочерченной линии получится что вы снимите лишние от одного до двух миллиметров на каждый пропил, а их необходимо сделать по два на каждой заготовке. Полученный в следствии такого распила зазор испортит ваши заготовки. Поэтому так важно чтобы пропил проводился вдоль линии но по той стороне заготовки которую планируется отделить.

Следующее соединение на шип паз называется концевое на шип открытый сквозной одинарный прямой на ус. Оно аналогично с первым за исключением выпиливания лицевой части шипа и паза (обе детали спиливаем не под прямым углом, а на 45 градусов).

Хотя ничто не мешает вам и на тыльной стороне соединения выпилить на ус. Единственным минусом при этом будет значительная потеря прочности.

И в заключении ознакомимся с угловым серединным соединением на шип одинарный несквозной в проушину. От предыдущих он отличается тем что шип не сквозной и вместо паза используется проушина. Ширина шипа может оставаться прежней, а вот длинна 0,3 — 0,8 от ширины соединяемого бруска.

Большей проблемой здесь может быть то как выбрать проушину. Самым лучшим решением может быть ручной фрезер и рашпиль. Так как фрезер делает края проушины закругленными, а шип имеет прямоугольную форму, придется округлить шипы рашпилем. При отсутствии под рукой ручного фрезера проушину можно выполнить при помощи дрели и стамески (но это долго).

Это основные виде соединения древесины шип паз, хотя подобных соединений существует огромное количество, тех которые мы рассмотрели достаточно для изготовления основных видов деревянных изделий. Начать изготавливать мебель своими руками можно с табурета.

ptexpert.ru