- Бетон М350 (В25): характеристики, состав, пропорции связующих

- График набора прочности бетона – таблица по времени

- ГОСТ 22783-77 Бетоны. Метод ускоренного определения прочности на сжатие

- функций, типов, технологий и основных показателей

- Развитие прочности бетона

- Глава 2 (продолжение) — Руководство пользователя для бетонного материала LS-DYNA, модель 159, май 2007 г.

- Таблица проектных свойств бетона (fcd, fctm, Ecm, fctd)

- Расчетные значения свойств бетонного материала согласно EN 1992-1-1

- Масса устройства γ

- Нормативная прочность на сжатие f ck

- Характеристическая прочность куба на сжатие f ck, куб

- Средняя прочность на сжатие f см

- Расчетная прочность на сжатие f cd

- Нормативная прочность на разрыв

- Расчетная прочность на разрыв f ctd

- Модуль упругости E см

- Коэффициент Пуассона ν

- Коэффициент теплового расширения α

- Минимальная продольная арматура ρ мин. для балок и плит

- Арматура минимального сдвига ρ w, мин. для балок и плит

- Расчетные значения свойств бетонного материала согласно EN 1992-1-1

- Влияние историй температуры отверждения на развитие прочности на сжатие высокопрочного бетона

- Влияние поправки на гранулометрический состав цемента на развитие прочности бетона

Бетон М350 (В25): характеристики, состав, пропорции связующих

Изготовление строительных конструкций, рассчитанных на высокие нагрузки, требует использования бетонных смесей с особыми характеристиками. Бетон марки М350 позволяет получить искусственный камень высокой прочности, устойчивый к внешним воздействиям.

СодержаниеСвернуть

Конструкционный бетон данной марки является лидером продаж, он широко используется для обустройства фундаментных оснований, возведения стен и перегородок.

Технические характеристики бетона М350

В список основных показателей входит:

- Прочность. Бетон М350 имеет класс прочности В25 – это означает, что монолит после застывания и набора прочности не дает трещин под воздействием сжимающей нагрузки до 25 МПа. Такие результаты достигаются за счет высокого процента портландцемента в растворе.

- Пластичность. Данный показатель находится в диапазоне П2-П4, введение пластификаторов позволяет повысить подвижность рабочей смеси.

- Плотность. Благодаря высокой плотности монолит не разрушается под экстремальными нагрузками, характеризуется низким поверхностным износом. Вес бетона М350 зависит от вида и фракции наполнителя, согласно действующим стандартам 1 кубометр раствора может весить от 1800 до 2500 кг, но оптимальным считается вес 2200-2400 кг.

- Водостойкость. Плотная структура, отсутствие пор и воздушных полостей делает материал устойчивым к поглощению влаги. Степень водонепроницаемости – W8.

- Морозоустойчивость. Структура монолита не теряет целостность после двух сотен циклов замораживания-оттаивания. Показатель морозостойкости F200 указывает на пригодность бетона данной марки для применения в регионах с суровым климатом.

Состав

В состав бетона МЗ50 входит:

- Портландцемент марки 400 (класс прочности 32,5) и выше. Чем выше класс прочности вяжущего вещества, тем прочнее полученный из раствора монолит.

- Наполнитель:

- просеянный песок любой фракции, речной или карьерный, очищенный от примесей;

- щебень (при его отсутствии допускается применение среднефракционного гранита или мелкофракционного известняка).

- Вода. В ходе приготовления рабочего раствора жидкость вводится постепенно, небольшими объемами, до получения материала однородной консистенции.

- Присадки. Согласно ГОСТу на бетон М350 допускается применение особых добавок для улучшения свойств смеси и расширения сферы применения материала. Пластификаторы помогают повысить подвижность смеси, противоморозные присадки увеличивают ее морозоустойчивость и дают возможность изготавливать монолитные конструкции при отрицательных температурах воздуха.

Самостоятельное приготовление раствора

Частные застройщики могут заказать бетонный раствор, изготовленный в заводских условиях, или приготовить раствор собственными силами, используя портативную бетономешалку и подсобные средства.

Важно точно придерживаться пропорций бетона М350, чтобы характеристики материала соответствовали действующему стандарту. На количественное соотношение ингредиентов раствора влияет марка цемента для бетона М350.

Соотношение сухих ингредиентов по массе:

| Марка портландцемента/класс прочности | Количество цемента (т) | Количество щебня (т) | Количество песка (т) |

| М400/32,5 | 1 | 3,1 | 1,5 |

| М500/42,5 | 1 | 3,6 | 1,9 |

Соотношение сухих ингредиентов по объему:

| Марка портландцемента/класс прочности | Объем цемента (л) | Объем щебня (л) | Объем песка (л) |

| М400/32,5 |

График набора прочности бетона – таблица по времени

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

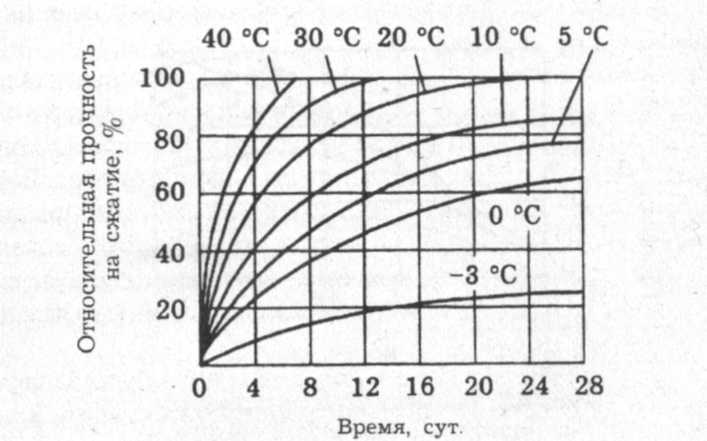

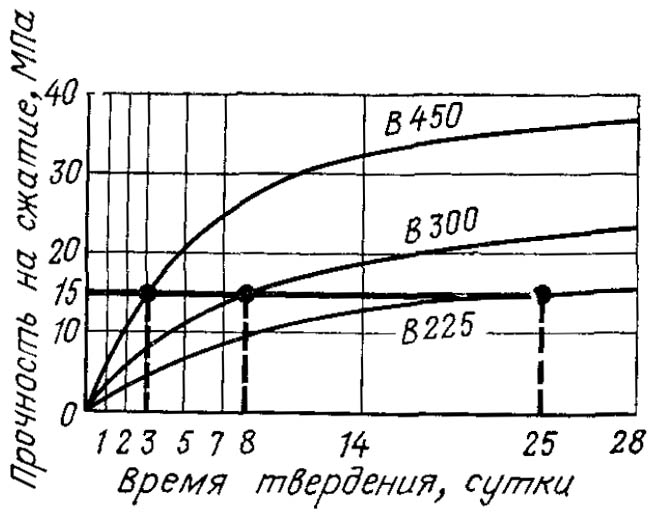

Температурные условия

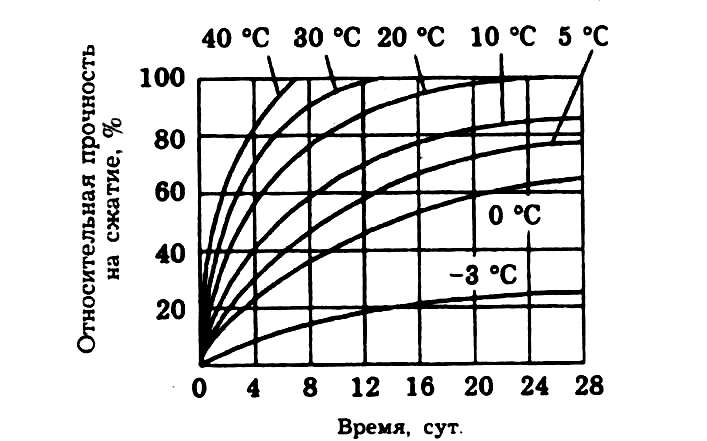

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

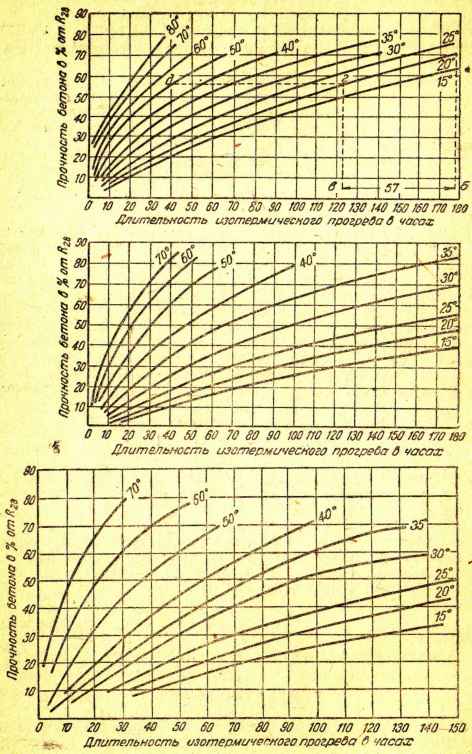

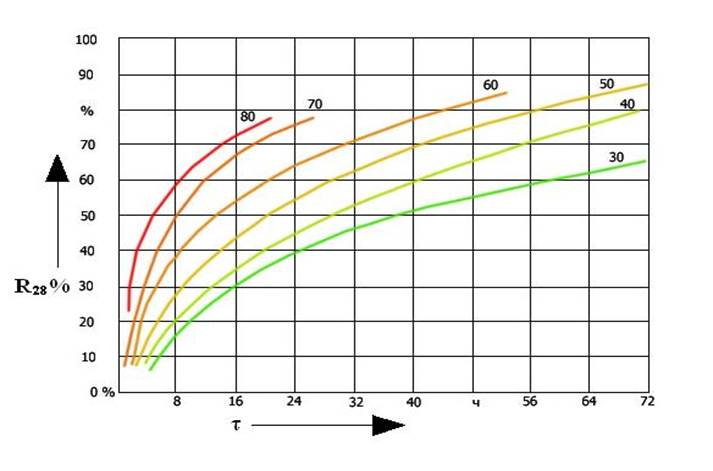

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время.

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

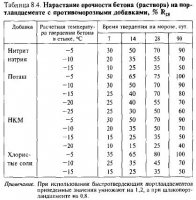

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

|

Марка цемента |

Среднесуточная t цементной основы, °С |

Срок затвердевания по суткам |

||||||

|

1 |

2 |

3 |

5 |

7 |

14 |

28 |

||

|

Показатели твердости бетонной массы на сжатие (% от заявленной) |

||||||||

|

М200-300, замешанный на портландцементе марки 400-500 |

2 |

3 |

6 |

8 |

12 |

15 |

20 |

25 |

|

0 |

5 |

12 |

18 |

28 |

35 |

50 |

65 |

|

|

+5 |

9 |

19 |

27 |

38 |

48 |

62 |

77 |

|

|

+10 |

12 |

25 |

37 |

50 |

58 |

72 |

85 |

|

|

+20 |

23 |

40 |

50 |

65 |

75 |

90 |

100 |

|

|

+30 |

35 |

55 |

65 |

80 |

90 |

100 |

— |

|

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью зали

ГОСТ 22783-77 Бетоны. Метод ускоренного определения прочности на сжатие

ГОСТ 22783-77

Группа Ж19

Метод ускоренного определения прочности на сжатие

Дата введения 1978-07-01

УТВЕРЖДЕН И ВВЕДЕН в действие Постановлением Государственного комитета Совета Министров СССР по делам строительства от 31 октября 1977 г. № 168

ПЕРЕИЗДАНИЕ. Май 1992 г.

Настоящий стандарт распространяется на цементные бетоны на плотных и пористых заполнителях, применяемые для изготовления монолитных конструкций. Стандарт устанавливает метод ускоренного определения прочности бетона на сжатие, ожидаемой в возрасте, отвечающем его проектной марке (28, 90, 180 суток или в другом возрасте, именуемом в дальнейшем «проектный возраст») по результатам испытаний контрольных образцов, твердевших в воде по специальному температурному режиму.

1. Общие положения

1.1. Прочность бетона на сжатие, ожидаемую в проектном возрасте, определяют по экспериментально установленной градуировочной зависимости между прочностью бетона при ускоренном твердении и прочностью этого бетона в проектном возрасте .

1.2. Результаты ускоренного определения прочности бетона используют для регулирования его состава в процессе производства.

2. Аппаратура и материалы

2.1. Для проведения испытаний применяют:

лабораторную камеру (см. чертеж), обеспечивающую поддержание температуры воды в камере с погрешностью ±2°С и время восстановления заданной температуры воды в камере после установки в нее контрольных образцов не более 5 мин;

пресс — по ГОСТ 28840-90;

формы для изготовления контрольных образцов — по ГОСТ 22685-89, снабженные стальными крышками толщиной не менее 5 мм;

воду для прогрева образцов — по ГОСТ 26633-91.

ЛАБОРАТОРНАЯ КАМЕРА

1; 5 — крышки; 2 — защитный стержень датчика температуры; 3 — ввод термометра; 4 — датчик температуры; 6 — регулятор температуры; 7 — нагреватель; 8 — решетка

3. Подготовка и проведение испытаний

Подготовка и проведение испытаний

3.1. Образцы для ускоренного определения прочности и для определения прочности бетона в проектном возрасте изготовляют по ГОСТ 10180-90 или ГОСТ 11050-64 из одной и той же пробы бетона, отобранной в соответствии с ГОСТ 18105-86.

3.2. Крышки на формы с образцами для ускоренного определения прочности устанавливают не позднее, чем через 15 мин после окончания формования, притирая их к поверхности бетона.

3.3. Формы с образцами помещают в камеру для тепловой обработки в один ряд. При этом расстояние от боковых граней форм до соседн

функций, типов, технологий и основных показателей

Один из важных показателей качества стойкости бетонных стоек. Если ознакомиться с требованиями госстандартов, можно найти информацию о том, что прочность может варьироваться от М50 до 800. Однако наиболее популярны марки бетона от М100 до 500.

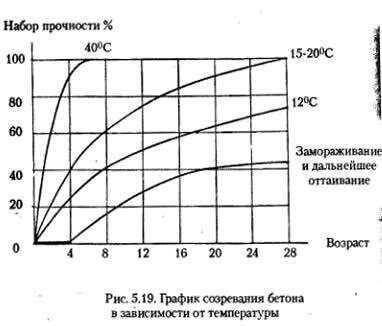

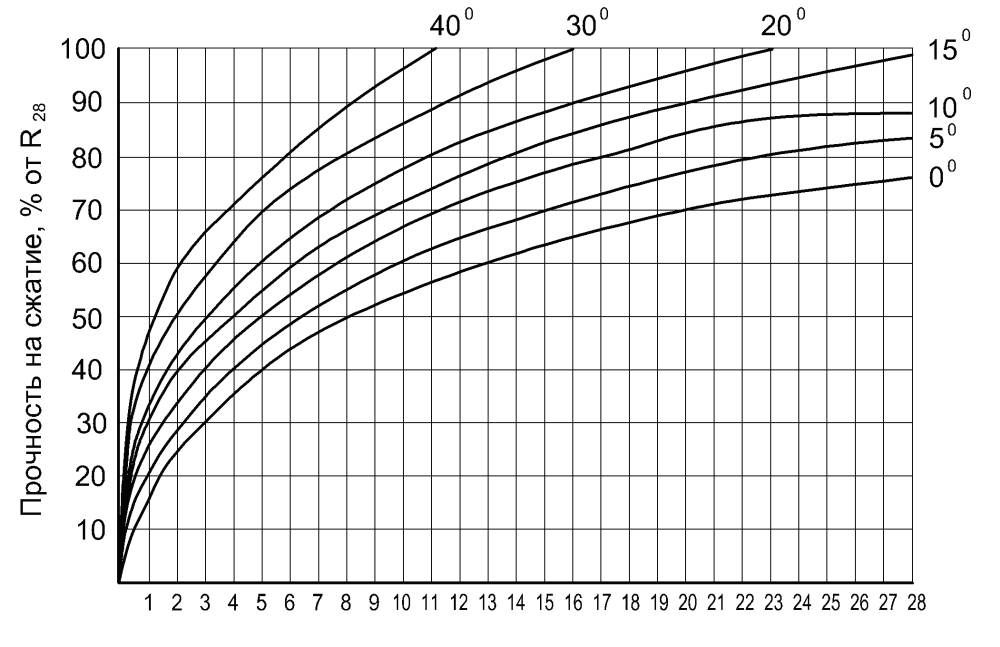

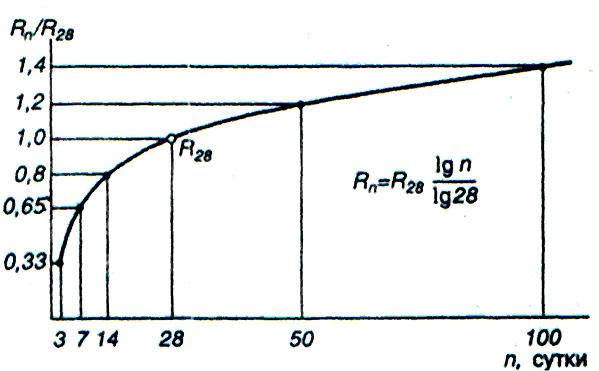

График прочности

Бетонный раствор на определенное время после заливки приобретет необходимые эксплуатационные свойства. Этот временной интервал называется периодом старения, после которого можно наносить защитный слой.График прочности бетона отражает время, в течение которого материал достигнет наивысшего уровня прочности. Если нормальные условия сохранятся, то это займет 28 дней.

Этот временной интервал называется периодом старения, после которого можно наносить защитный слой.График прочности бетона отражает время, в течение которого материал достигнет наивысшего уровня прочности. Если нормальные условия сохранятся, то это займет 28 дней.

Первые пять дней — это время, в течение которого будет происходить интенсивное твердение. Но уже через 7 дней после завершения работы материал достигнет 70% прочности. Рекомендуется начинать дальнейшие строительные работы после достижения 100% прочности, что произойдет через 28 дней. График установленной по времени прочности бетона в отдельных случаях может отличаться.Для определения времени на образцах проводятся контрольные испытания.

Что еще нужно знать

Если работы по монолитному домостроению проводятся в теплое время, то для оптимизации процесса выдерживания смеси и достижения физико-механических свойств необходимо будет поддерживать конструкцию в опалубке. и оставьте созревать после снятия ограды. График набора прочности бетона в холодную погоду будет другим.Чтобы добиться винтажной прочности, необходимо обеспечить бетонирование утеплителем и гидроизоляцией. Это связано с тем, что более низкие температуры помогают замедлить полимеризацию.

График набора прочности бетона в холодную погоду будет другим.Чтобы добиться винтажной прочности, необходимо обеспечить бетонирование утеплителем и гидроизоляцией. Это связано с тем, что более низкие температуры помогают замедлить полимеризацию.

Для того, чтобы набор прочности был как можно быстрее, а время выдержки бетона было минимальным, необходимо добавить к ингредиентам песчаный бетон, в котором процентное соотношение воды минимально. Если цемент и воду добавить в пропорции четыре к одному, то сроки сократятся вдвое.Для получения такого результата в состав необходимо добавить пластификаторы. Смесь может созревать быстрее, если ее искусственно повысить температуру.

Контроль прочности

Для того, чтобы обеспечить соблюдение прочности бетона, на некоторое время — до недели — необходимо провести мероприятия, обеспечивающие условия для старения раствора. Ее необходимо утеплить, увлажнить, покрыть влаго- и теплоизоляционными материалами.

Для этого используются тепловизоры. Особое внимание уделяется увлажнению поверхности. Через 7 дней после завершения заливки, в таких условиях, при изменении температуры окружающей среды от 25 до 30 ° C, конструкцию можно загружать.

Особое внимание уделяется увлажнению поверхности. Через 7 дней после завершения заливки, в таких условиях, при изменении температуры окружающей среды от 25 до 30 ° C, конструкцию можно загружать.

Классификация бетонов

Если в процессе перемешивания используется раствор цемента и традиционные плотные заполнители, позволяющие получать тяжелые составы, то эти смеси относятся к маркам М50-М800. Если у вас бетон марки М50-М450, то для его приготовления использовались пористые заполнители, позволяющие получать легкие составы.Бетон имеет отметку в M50-M150, если он особенно легкий или легкий, а также ячеистый.

Расчетную марку бетона следует определять еще на этапе составления документации на возведение объекта. Эта характеристика дана на основе сопротивления осевому сжатию в кубах образца. В строящихся конструкциях основным является осевое удлинение, по нему определяют марку цемента.

Набор прочности бетона (временной график на растяжение) продержится дольше, когда штамп на прочность на сжатие увеличивается. Но в случае с высокопрочными материалами рост прочности на разрыв замедляется. В зависимости от состава и области использования смеси определяется класс и марка по прочности.

Но в случае с высокопрочными материалами рост прочности на разрыв замедляется. В зависимости от состава и области использования смеси определяется класс и марка по прочности.

Наиболее прочными считаются материалы следующих марок:

Используются при возведении ответственных построек. При возведении зданий и построек, требующих большой прочности, используется бетон М300. Но при устройстве стяжек лучше всего использовать состав марки М200.Самыми прочными считаются цементы, марка которых начинается с М500.

Температурная зависимость прочности бетона от температуры

Если вы собираетесь использовать раствор в строительстве, то вам следует знать график зависимости прочности бетона от температуры. Как упоминалось выше, схватывание происходит в течение первых нескольких дней после смешивания

Развитие прочности бетона

На скорость увеличения прочности бетона после смешивания влияют многие факторы.Некоторые из них обсуждаются ниже. Во-первых, хотя несколько определений могут быть полезны:

Часто путают процессы «установки» и «упрочнения»:

Параметр — это укрепление бетона после его укладки. Бетон можно «затвердеть» в том смысле, что он больше не жидкий, но все еще может быть очень слабым; например, вы не сможете ходить по нему. Отверждение связано с образованием эттрингита и гидрата силиката кальция на ранних стадиях. Обычно используются термины «начальный набор» и «окончательный набор»; это произвольные определения раннего и позднего множества.Существуют лабораторные процедуры для их определения с помощью утяжеленных игл, проникающих в цементное тесто.

Бетон можно «затвердеть» в том смысле, что он больше не жидкий, но все еще может быть очень слабым; например, вы не сможете ходить по нему. Отверждение связано с образованием эттрингита и гидрата силиката кальция на ранних стадиях. Обычно используются термины «начальный набор» и «окончательный набор»; это произвольные определения раннего и позднего множества.Существуют лабораторные процедуры для их определения с помощью утяжеленных игл, проникающих в цементное тесто.

Отверждение — это процесс увеличения прочности, который может продолжаться в течение недель или месяцев после того, как бетон был замешан и уложен. Затвердевание происходит в основном из-за образования гидрата силиката кальция по мере того, как цемент продолжает гидратировать.

Скорость схватывания бетона не зависит от скорости его затвердевания. Быстротвердеющий цемент может иметь время схватывания, подобное обычному портландцементу.

Измерение прочности бетона

Обычно это делается путем изготовления бетонных кубов или призм, затем

отверждать их в течение указанного времени. Обычное время отверждения: 2, 7, 28 и 90.

дней. Температура отверждения обычно составляет 20 градусов по Цельсию. После

по достижении возраста, необходимого для испытаний, кубики / призмы измельчаются в

большой пресс.

Обычное время отверждения: 2, 7, 28 и 90.

дней. Температура отверждения обычно составляет 20 градусов по Цельсию. После

по достижении возраста, необходимого для испытаний, кубики / призмы измельчаются в

большой пресс.

Единицей измерения прочности бетона в системе СИ является мегапаскаль, хотя «ньютоны на квадратный миллиметр» все еще широко используются, поскольку числа более удобны.Таким образом, «бетон на пятьдесят ньютонов» означает бетон, плотность которого составляет 50 ньютонов на квадратный миллиметр или 50 мегапаскалей.

В то время как измерения на основе бетонных кубиков широко используются в строительной отрасли, европейский стандарт для производства цемента EN 197 определяет процедуру испытаний, основанную на призмах из раствора, а не на бетонных кубах. Например, можно ожидать, что цемент, описанный как соответствующий стандарту EN 197-1 CEM I 42,5 N, достигнет не менее 42,5 МПа за 28 дней с использованием указанного испытания призмы из строительного раствора. Будет ли «настоящий бетон», изготовленный из этого цемента, достичь 42,5 МПа при испытаниях бетонных кубов, зависит от ряда других факторов в дополнение к любым внутренним свойствам цемента.

Будет ли «настоящий бетон», изготовленный из этого цемента, достичь 42,5 МПа при испытаниях бетонных кубов, зависит от ряда других факторов в дополнение к любым внутренним свойствам цемента.

Факторы, влияющие на прочность бетона

Есть много важных факторов; Вот некоторые из наиболее важных:

Пористость бетона: Пустоты в бетоне можно заполнить воздухом или водой. Воздушные пустоты — очевидный и легко видимый пример пор в бетоне.Вообще говоря, чем пористее бетон, тем он слабее. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси, известное как соотношение воды и цемента. Этот параметр настолько важен, что мы обсудим его отдельно ниже.

Соотношение вода / цемент: определяется как масса воды, деленная на массу цемента в смеси. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь отношение вода / цемент 240/400 = 0.6. Соотношение вода / цемент может быть сокращено до «вод / цементное соотношение» или просто «вод / цемент». В смесях, в которых соотношение воды к воде больше примерно 0,4, весь цемент теоретически может реагировать с водой с образованием продуктов гидратации цемента. При более высоких соотношениях w / c отсюда следует, что пространство, занятое дополнительной водой выше w / c = 0,4, останется как поровое пространство, заполненное водой или воздухом, если бетон высохнет.

В смесях, в которых соотношение воды к воде больше примерно 0,4, весь цемент теоретически может реагировать с водой с образованием продуктов гидратации цемента. При более высоких соотношениях w / c отсюда следует, что пространство, занятое дополнительной водой выше w / c = 0,4, останется как поровое пространство, заполненное водой или воздухом, если бетон высохнет.

Следовательно, с увеличением соотношения вода / цемент пористость цементного теста в бетоне также увеличивается.По мере увеличения пористости прочность бетона на сжатие будет снижаться.

Прочность заполнителя: будет очевидно, что если заполнитель в бетоне слабый, бетон также будет слабым. По своей природе слабые породы, такие как мел, явно не подходят для использования в качестве заполнителя.

Связка заполнителя и пасты: Целостность связи между пастой и заполнителем имеет решающее значение. Если облигации нет, совокупность фактически представляет собой пустоту; Как уже говорилось выше, пустоты являются источником слабости в бетоне.

Параметры, связанные с цементом: Многие параметры, относящиеся к составу отдельных минералов цемента и их пропорциям в цементе, могут влиять на скорость роста прочности и конечную достигнутую прочность. К ним относятся:

- Содержание алита

- Реактивность алита и белита

- Содержание сульфата цемента

С алит — самый реактивный цементный минерал, который способствует значительно влияет на прочность бетона, большее количество алита должно давать лучшее начало сильные стороны («рано» в этом контексте означает примерно до 7 дней).Тем не мение, это утверждение должно быть тщательно оговорено, так как многое зависит от записи условия в печи. Возможно, что более легкое горение конкретный клинкер может привести к более высокой начальной прочности из-за образование более реактивного алита, даже если его немного меньше. Не все алиты созданы равными!

Для конкретного цемента существует

будет то, что называется «оптимальным содержанием сульфата» или «оптимальным содержанием гипса». содержание. ‘ Сульфат в цементе, сульфат клинкера и добавленный гипс,

замедляет гидратацию алюминатной фазы.Если недостаточно

сульфат, может произойти мгновенное схватывание; и наоборот, слишком много сульфата может вызвать

ложная установка.

содержание. ‘ Сульфат в цементе, сульфат клинкера и добавленный гипс,

замедляет гидратацию алюминатной фазы.Если недостаточно

сульфат, может произойти мгновенное схватывание; и наоборот, слишком много сульфата может вызвать

ложная установка.

Следовательно, требуется баланс между способность основных минералов клинкера, особенно алюминатной фазы, вступать в реакцию с сульфатами на ранних стадиях после смешивания и способности цемента для подачи сульфата. Оптимальное содержание сульфатов будет зависит от многих факторов, включая содержание алюмината, алюминат размер кристаллов, реакционная способность алюмината, растворимость различных источники сульфата, размер частиц сульфата и наличие примесей используемый.

Если это не было достаточно сложно, сумма

сульфат, необходимый для оптимизации одного свойства, например прочности, может

не должно быть таким же, как требуется для оптимизации других свойств, таких как

усадка при высыхании. Бетон и раствор также могут иметь разные оптимальные

сульфатное содержание.

Эта увлекательная область обсуждается далее в разделе «Изменчивость прочности бетона, связанная с цементом».

В дополнение к параметрам состава, рассмотренным выше, также важны физические параметры, в частности площадь поверхности цемента и гранулометрический состав.

Тонкость помола цемента, очевидно, повлияет на скорость гидратации цемента и, следовательно, на скорость роста прочности; Более мелкий помол цемента приведет к более быстрой реакции. Если производитель цемента обнаруживает, что его сила уменьшается, часто первое, что он делает, чтобы исправить проблему, — это измельчать цемент более мелко.

Тонкость частиц часто выражается через общую площадь поверхности частиц, например: 400 квадратных метров на килограмм.Однако не менее, если не больше, важен гранулометрический состав цемента; полагаться только на измерения площади поверхности может ввести в заблуждение. Некоторые минералы, например, гипс, могут измельчаться, в результате чего получается цемент с большой площадью поверхности. Такой цемент может содержать очень мелкоизмельченный гипс, а также относительно крупные частицы клинкера, приводящие к более медленной гидратации.

Такой цемент может содержать очень мелкоизмельченный гипс, а также относительно крупные частицы клинкера, приводящие к более медленной гидратации.

Более подробная информация о прочности бетона

Мы только что рассмотрели некоторые из основных факторов, влияющих на прочность бетона.Конечно, есть еще много других, некоторые из которых связаны с внутренними проблемами с цементом, а некоторые из них довольно тонкие. Другие относятся к тому, как используется цемент, очевидным примером является то, что в смеси недостаточно цемента, но есть много других, которые менее очевидны.

Я написал книгу именно по этой теме — чтобы получить более подробную информацию, просто щелкните кубик ниже.

Дополнительные статьи по этой или смежным темам можно найти в Каталоге статей.

PDF-файлы можно просматривать с помощью Acrobat® Reader® Глава 2. | ||||||

| Прочность на неограниченное сжатие МПа (фунт / кв. Дюйм) | Модуль Юнга, ГПа (тыс. Фунтов на квадратный дюйм) | Коэффициент Пуассона | Модуль объемной упругости, ГПа (тыс. Фунтов на кв. Дюйм) | Модуль сдвига, ГПа (тыс. Фунтов на квадратный дюйм) |

|---|---|---|---|---|

| 20 (2,901) | 23,0 (3 336) | 0.15 | 11,0 (1,595) | 10,0 (1450) |

| 28 (4,061) | 25,8 (3 742) | 0,15 | 12,3 (1784) | 11,2 (1 624) |

| 38 (5,511) | 28,5 (4 134) | 0,15 | 13,6 (1973) | 12,4 (1798) |

| 48 (6962) | 30,8 (4 467) | 0. 15 15 | 14,7 (2132) | 13,4 (1 944) |

| 58 (8,412) | 32,8 (4 757) | 0,15 | 15,6 (2263) | 14,3 (2074) |

ГПа = гигапаскалях

МПа =

мегапаскалейтысяч фунтов / кв. Дюйм = тысячи фунтов на квадратный дюйм

psi = фунтов на квадратный дюйм

| Прочность на неограниченное сжатие МПа (фунт / кв. Дюйм) | Модуль Юнга, ГПа (тыс. Фунтов на квадратный дюйм) | Коэффициент Пуассона | Модуль объемной упругости, ГПа (тыс. Фунтов на кв. Дюйм) Фунтов на кв. Дюйм) | Модуль сдвига, ГПа (тыс. Фунтов на квадратный дюйм) |

|---|---|---|---|---|

| 20 (2,901) | 21,0 (3046) | 0,15 | 10,0 (1450) | 9,1 (1320) |

| 28 (4,061) | 24.9 (3,611) | 0,15 | 11,9 (1726) | 10,8 (1566) |

| 38 (5,511) | 28,9 (4192) | 0,15 | 13,8 (2 002) | 12,6 (1827) |

| 48 (6962) | 32,6 (4 728) | 0,15 | 15,5 (2248) | 14,2 (2060) |

| 58 (8,412) | 35.8 (5,192) | 0,15 | 17,0 (2466) | 15,6 (2263) |

Поверхность трехосного сжатия

Уравнение поверхности текучести TXC соответствует четырем измерениям прочности. С точки зрения безопасности на дорогах режимы, представляющие интерес, прежде всего, представляют собой режимы растяжения и низкого ограничивающего давления. Следовательно, первое и наиболее распространенное измерение — это неограниченное сжатие, при котором давление составляет одну треть от силы.Второе измерение — это одноосное растяжение, которое часто называют прямым растяжением. Третье измерение — трехосное натяжение (равное натяжение в трех направлениях), которое определяет вершину поверхности текучести TXC. Четвертое измерение — TXC при заданном давлении. Выбранное давление составляет 70 МПа (10 153 фунтов на кв. Дюйм). Подгонка к этому измерению фиксирует поверхность текучести при давлении от низкого до среднего.

Следовательно, первое и наиболее распространенное измерение — это неограниченное сжатие, при котором давление составляет одну треть от силы.Второе измерение — это одноосное растяжение, которое часто называют прямым растяжением. Третье измерение — трехосное натяжение (равное натяжение в трех направлениях), которое определяет вершину поверхности текучести TXC. Четвертое измерение — TXC при заданном давлении. Выбранное давление составляет 70 МПа (10 153 фунтов на кв. Дюйм). Подгонка к этому измерению фиксирует поверхность текучести при давлении от низкого до среднего.

Измерения прочности приведены в таблице 3. Измерения одноосного сжатия и растяжения взяты из таблиц и информации, представленной в CEB.Измерение трехосного натяжения равно измерению одноосного натяжения. Этот выбор, наряду с соответствующим выбором трехинвариантных масштабных коэффициентов, будет моделировать прочность на двухосное растяжение, приблизительно равную прочности на одноосное растяжение. Это рекомендация CEB.

Измерение TXC (разность главных напряжений) взято из анализа данных испытаний. Например:

- Измерения, проведенные для трех одинаковых бетонов с f ‘c = 45 МПа (6527 фунтов на квадратный дюйм), показывают среднюю трехосную прочность около 120 МПа (17 405 фунтов на квадратный дюйм) (разница главных напряжений) при давлении 69 МПа (10 008 фунтов на квадратный дюйм). ). (25)

- Измерения, указанные в справке 28 для бетона нормальной прочности с f ‘ C = 25 МПа (3626 фунтов на квадратный дюйм), указывают на разность главных напряжений 69 МПа (10 008 фунтов на квадратный дюйм) при давлении 37 МПа (5366 фунтов на квадратный дюйм). ).

| Тип измерения | Набор сильных сторон 1 | Набор сильных сторон 2 | Набор сильных сторон 3 | Набор сильных сторон 4 | Набор сильных сторон 5 | |

|---|---|---|---|---|---|---|

| Одноосное сжатие f ‘ C МПа (psi) | 20 (2 901) | 28 (4061) | 38 (5 511) | 48 (6962) | 58 (8 412) | |

| Одноосное растяжение f ‘ T МПа (фунт / кв. Дюйм) | 1.6 (232) | 2,2 (319,1) | 2,9 (421) | 3,5 (508) | 4,1 (595) | |

| Трехосное растяжение МПа (фунт / кв. Дюйм) | 1,6 (232) | 2,2 (319,1) | 2,9 (421) | 3,5 (508) | 4,1 (595) | |

| Трехосное сжатие 2,75 f ‘ C при P = 1,5 f’ C МПа (фунт / кв. Дюйм) | 55 (7 977) | 77 (11 168) | 105 (15 229) | 132 (19 145) | 160 (23 206) | |

Уравнение поверхности текучести TXC связывает прочность с давлением через четыре параметра, как показано на рисунке 78:

Рисунок 78.Уравнение. TXC Strength.

При каждом значении прочности на неограниченное сжатие четыре параметра прочности ( α, λ, β, θ ) одновременно соответствуют четырем значениям прочности с помощью итерационной процедуры. Соответствующие значения для пяти сильных сторон приведены в таблице 4.

Очевидно, пользователь может пожелать проанализировать бетон с прочностью, отличной от пяти перечисленных. Для этого квадратные уравнения в зависимости от прочности на неограниченное сжатие подходят для каждого параметра, P , как показано на рисунке 79:

Рисунок 79.Уравнение. Параметр интерполяции P .

Для поверхности текучести TXC параметр P представляет собой α, λ, β, или q . Установленные значения для A P , B P и C P приведены в таблице 5. Подходящие значения для A P , B P и C P для всех остальных входных параметров конкретной модели (TOR и TXE поверхности текучести, крышка, повреждение, параметры скоростных эффектов) приведены в последующих разделах.

| Неограниченный Компрессия Прочность МПа (фунт / кв. Дюйм) | α МПа (фунт / кв. Дюйм) | λ МПа (фунт / кв. Дюйм) | β МПа -1 (фунт / кв. Дюйм -1 ) | θ |

|---|---|---|---|---|

| 20 (2,901) | 12.8 (1856) | 10,5 (1523) | 1.929E-02 | 0,266 |

| 28 (4,061) | 14,2 (2060) | 10,5 (1523) | 1.929E-02 | 0,290 |

| 38 (5,511) | 15,4 (2234) | 10,5 (1523) | 1.929E-02 | 0,323 |

| 46 (6 672) | 15,9 (2306) | 10.5 (1523) | 1.929E-02 | 0,350 |

| 58 (8,412) | 15,9 (2306) | 10,5 (1523) | 1.929E-02 | 0,395 |

МПа -1 = 0,006895 фунт / кв. Дюйм -1

| Входной параметр P | A P | B P | С П |

|---|---|---|---|

| TXC Поверхность α (МПа) | -0,003 (МПа -1 ) | 0,3169747 | 7,7047 (МПа) |

| λ (МПа) | 0 (МПа -1 ) | 0 | 10.5 (МПа) |

| β (МПа -1 ) | 0 (МПа -3 ) | 0 (МПа -2 ) | 1.929E-02 (МПа -1 ) |

| θ | 1,3216E-05 (МПа -2 ) | 2.3548E-03 (МПа -1 ) | 0,2140058 |

| Поверхность TOR α λ | 0 (МПа -2 ) | 0 (МПа -1 ) | 0.74735 |

| λ λ | 0 (МПа -2 ) | 0 (МПа -1 ) | 0,17 |

| β λ (МПа -1 ) | -1.9972e-05 (МПа -3 ) | 2.2655e-04 (МПа -2 ) | 8.1748e-02 (МПа -1 ) |

| θ λ (МПа -1 ) | -3.8859e-07 (МПа -3 ) | -3.9317e-04 (МПа -2 ) | 1,5820e-03 (МПа -1 ) |

| Поверхность TXE α 2 | 0 (МПа -2 ) | 0 (МПа -1 ) | 0,66 |

| λ 2 | 0 (МПа -2 ) | 0 (МПа -1 ) | 0.16 (МПа) |

| β 2 (МПа -1 ) | -1.9972e-05 (МПа -3 ) | 2.2655e-04 (МПа -2 ) | 8.2748e-02 (МПа -1 ) |

| θ 2 (МПа -1 ) | -4.8697e-07 (МПа -3 ) | -1,8883e-06 (МПа -2 ) | 1.8822e-03 (МПа -1 ) |

фунт / кв. Дюйм = 145,05 МПа

МПа -1 = 0,006895 фунт / кв. Дюйм -1

МПа -2 = 0,000047538 фунт / кв. Дюйм -2

МПа -3 = 0,000000328 фунтов на кв. Дюйм -3

Поверхности для трехосного удлинения и кручения

Масштабные функции Рубина определяют прочность бетона при любом напряженном состоянии относительно прочности TXC. (17) Коэффициенты прочности показаны на рисунке 80:

Рисунок 80.Уравнение. Наиболее общая форма для Q 1 , Q 2 .

, где Q 1 — это отношение силы TOR / TXE, а Q 2 — отношение силы TXE / TXE. Каждое соотношение может оставаться постоянным или изменяться в зависимости от давления. Подгонки этих уравнений к данным по умолчанию приведены в таблицах 6 и 7 и основаны на следующих данных и предположениях:

- Форма поверхности текучести в девиаторной плоскости треугольная, когда давление растягивающее.Это означает, что Q 1 = 0,5774 и Q 2 = 0,5. В этом случае Q 1 и Q 2 устанавливаются внутренне, а значения α λ , λ λ , β λ , θ λ и α 2 , λ 2 , β 2 , θ 2 не используются. Они соответствуют модельным значениям прочности на двухосное растяжение, которые находятся в пределах 1 процента от пределов одноосного растяжения, как указано в CEB.

- Форма поверхности текучести в девиаторной плоскости переходит от треугольника при P = 0 к неправильному шестиугольнику при P > 0. В этом случае Q 2 задается для получения прочности на двухосное сжатие. это примерно на 15 процентов больше, чем прочность на одноосное сжатие ( f ‘ BC = 1,15 f ‘ C ), как указано в CEB. Эта спецификация CEB согласуется с данными ссылки 16.Эта ссылка предлагает двухосную прочность на сжатие, которая примерно на 16 процентов выше, чем прочность на неограниченное сжатие.

- Посадки при растяжении и сжатии будут плавно пересекаться при значениях Q 1 = 0,5774 и Q 2 = 0,5 при чистом сдвиге ( P = 0).

| Неограниченный Компрессия Прочность МПа (фунт / кв. Дюйм) | α 1 | λ 1 | β 1 МПа -1 (psi -1 ) | θ 1 МПа -1 (psi -1 ) |

|---|---|---|---|---|

| 20 (2,901) | 0.74735 | 0,170 | 0,07829 | 1,372E-03 |

| 28 (4,061) | 0,74735 | 0,170 | 0,07252 | 1.204E-03 |

| 38 (5,511) | 0,74735 | 0,170 | 0,06135 | 9.247e-04 |

| 46 (6 672) | 0,74735 | 0.170 | 0,05004 | 6.382E-04 |

| 58 (8,412) | 0,74735 | 0,170 | 0,02757 | 1.147E-04 |

МПа -1 = 0,006895 фунт / кв. Дюйм -1

| Прочность на неограниченное сжатие МПа (фунт / кв. Дюйм) | α 2 | λ 2 | β 2 МПа -1 (фунт / кв. Дюйм -1 ) | θ 2 МПа -1 (psi -1 ) |

|---|---|---|---|---|

| 20 (2,901) | 0.66 | 0,16 | 0,07829 | 1.649E-03 |

| 28 (4,061) | 0,66 | 0,16 | 0,07252 | 1.450E-03 |

| 38 (5,511) | 0,66 | 0,16 | 0,06135 | 1.102e-03 |

| 46 (6 672) | 0,66 | 0,16 | 0.05004 | 7.687e-04 |

| 58 (8,412) | 0,66 | 0,16 | 0,02757 | 1,310E-04 |

МПа -1 = 0,006895 фунт / кв. Дюйм -1

Опять же, поскольку пользователи могут захотеть проанализировать бетон с прочностью, отличной от пяти перечисленных, квадратные уравнения как функция прочности на неограниченное сжатие подходят для каждого набора значений параметров для поверхностей TOR и TXE.Коэффициенты квадратного уравнения ранее были приведены в таблице 5.

Расположение, форма и параметры заглушки

Параметры крышки выбираются путем подбора кривых зависимости давления от объемной деформации, измеренных при испытаниях на гидростатическое сжатие и одноосную деформацию. Посадки по умолчанию, приведенные в таблице 8, основаны на следующих данных и предположениях:

- Начальное положение крышки — инвариант давления, при котором гидростатическая Кривая давление-объемная деформация становится нелинейной.Нелинейность возникает при более низких давлениях для бетона с более низкой прочностью. Следовательно, первоначальное расположение крышки уменьшается с уменьшением прочности бетона.

- Форма крышки в сочетании с начальным положением крышки задает давление, при котором кривая одноосной деформации давление-объемная деформация становится нелинейной. Параметр формы крышки 5 является типичным и обычно используется разработчиком для подгонки бетона с f ‘c = 45 МПа (6 527 фунтов на кв. Дюйм).

- Максимальное изменение пластического объема устанавливает диапазон объемной деформации, в котором кривая зависимости давления от объемной деформации является нелинейной (от начала до фиксации).Обычно максимальное пластическое изменение объема приблизительно равно пористости воздушных пустот. Значение 0,05 указывает на пористость воздушных пустот 5 процентов. Не ожидается, что поры в приложениях для обеспечения безопасности на дорогах будут полностью уплотнены. Таким образом, этот параметр устанавливается так, чтобы обеспечить разумную форму кривой зависимости давления от объемной деформации в режиме от низкого до среднего давления, применимого к испытаниям безопасности на дорогах.

- Параметр линейного упрочнения крышки задает форму кривой зависимости давления от объемной деформации, хотя он производит внезапный переход в начале нелинейности.Параметр квадратичной закалки шапки сглаживает этот переход.

Пример кривой давление-объемная деформация из моделирования изотропного сжатия приведен на рисунке 81. Этот рисунок демонстрирует, как каждый параметр влияет на форму кривой.

Исходное положение крышки зависит от прочности на сжатие. Квадратное уравнение используется для определения положения крышки при прочности на сжатие, отличной от пяти указанных в таблице. Коэффициенты квадратного уравнения: A P = 8.769178e-03 МПа -1 , B P = -7,3302306e-02 и C P = 84,85 МПа (12306 фунтов на кв. Дюйм) .

| Прочность на неограниченное сжатие МПа (фунт / кв. Дюйм) | Форма крышки R | Расположение крышки X o МПа (фунт / кв. Дюйм) | Максимальное изменение объема пластика Вт | Линейное упрочнение D 1 МПа (psi) | Квадратичное упрочнение D 2 МПа 2 (psi 2 ) |

|---|---|---|---|---|---|

| 20 (2,901) | 5 | 87 (12 618) | 0.05 | 2.50e-04 | 3,49e-07 |

| 28 (4,061) | 5 | 90 (13 053) | 0,05 | 2.50e-04 | 3,49e-07 |

| 38 (5,511) | 5 | 95 (13 779) | 0,05 | 2.50e-04 | 3,49e-07 |

| 48 (6962) | 5 | 102 (14 794) | 0.05 | 2.50e-04 | 3,49e-07 |

| 58 (8,412) | 5 | 110 (15 954) | 0,05 | 2.50e-04 | 3,49e-07 |

фунт / кв. Дюйм = 145,05 МПа

фунт / кв. Дюйм = 145,05 МПа

Рисунок 81. График. Это моделирование изотропного сжатия демонстрирует, как параметры крышки задают форму кривой объемной деформации давления.

Параметры повреждений

Бетон размягчается в режимах растяжения и низкого ограничивающего давления. Для целей моделирования энергия разрушения определяется как площадь под участком разупрочнения кривой «напряжение-смещение» от пикового напряжения до полного разупрочнения. Одно уравнение в CEB связывает измеренную энергию разрушения при растяжении с прочностью на неограниченное сжатие и максимальным размером заполнителя, как показано на Рисунке 82:

.Рисунок 82.Уравнение. Энергия разрушения по умолчанию G F .

| Максимальный размер заполнителя, мм (дюймы) | G F0 КПа-см (фунт-дюйм) |

|---|---|

| 8 (0,31 дюйма) | 2,5 |

| 16 (0,62 дюйма) | 3,0 |

| 32 (1.26 дюймов) | 3,8 |

КПа-см = килопаскаль-сантиметр

1 КПа-см = 0,05710 фунтов на квадратный дюйм

Здесь G F0 — энергия разрушения при f ¢ c = 10 МПа (1450 фунтов на кв. Дюйм) как функция максимального размера агрегата. CEB фактически указывает значение G F0 как 5,8 для 32-мм (1,26 дюйма) агрегата, но оно было заменено на 3,8, чтобы согласовать G F с табличными значениями CEB.Подгонка квадратного уравнения к этим значениям G F0 как функция размера заполнителя в мм составляет A P = 0,000520833 см / кПа, B P = 0,75 см и C P = 1,9334 КПа-см.

Энергии разрушения при растяжении, рассчитанные по уравнению на Рисунке 82 для пяти удельных значений прочности бетона, приведены в Таблице 10.

| Прочность на неограниченное сжатие МПа (фунт / кв. Дюйм) | Суммарное значение 8 мм (0,31 дюйма) КПа-см (фунт / дюйм2) | Совокупный объем 16 мм (0,62 дюйма), КПа-см (фунт / дюйм2) | Суммарное 32-мм (1,26 дюйма) КПа-см (фунт / дюйм2) |

|---|---|---|---|

| 20 (2,901) | 4,0 | 5,0 | 6,5 |

| 28 (4,061) | 5.0 | 6,0 | 8,0 |

| 38 (5,511) | 6,5 | 7,5 | 9,5 |

| 48 (6962) | 7,0 | 9,0 | 1,15 |

| 58 (8,412) | 8,5 | 1,05 | 1,30 |

1 кПа-см = 0,05710 фунтов на квадратный дюйм

Модель бетонного материала требует указания энергии разрушения в одноосном растягивающем напряжении, одноосном напряжении сжатия и чистом напряжении сдвига.Значения по умолчанию для энергии разрушения при растяжении задаются уравнением на Рисунке 82. Значения по умолчанию для энергии разрушения при сжатии установлены равными 100-кратной энергии разрушения при растяжении. Значения по умолчанию для энергии разрушения при сдвиге установлены равными энергии разрушения при растяжении.

Другие требуемые входные параметры: пороги хрупкого и вязкого повреждения и максимальные уровни повреждения:

- Каждый порог повреждения устанавливает уровень энергии упругой деформации, при котором начинается разупрочнение.Порог хрупкого повреждения устанавливается равным уровню энергии упругой деформации при неограниченном растяжении при пиковом напряжении. Порог вязкого повреждения устанавливается равным уровню энергии упругой деформации при неограниченном сжатии при пиковом напряжении.

- Форма кривых смягчения задается параметрами B и D . Значение B = 100,0 установлено при сжатии для постепенного начального размягчения (плоская вершина). Значение D = 0,1 устанавливается при растяжении для хрупкого начального разупрочнения (заостренный верх).

- Параметры максимального повреждения устанавливают максимальные уровни повреждений, достигаемые при неограниченном сжатии и растяжении. Максимальные уровни повреждений установлены равными 0,99 как для хрупких, так и для вязких составов.

Параметры скорости деформации

Бетон демонстрирует увеличение прочности с увеличением скорости деформации (см. Рисунок 13 и Рисунок 14). Данные обычно представляются в виде отношения динамической прочности к статической, называемого коэффициентом динамического увеличения (DIF).CEB предоставляет спецификации для DIF, как обсуждается в приложении D. Однако спецификации CEB не очень хорошо подходят для данных о растяжении, ранее показанных на рисунке 14. Следовательно, DIF, используемый и показанный на рисунке 83, основан на опыте разработчика. различные оборонные контракты, особенно для бетона с прочностью около f ‘ c = 45 МПа (6 527 фунтов на квадратный дюйм). Эти характеристики хорошо согласуются с данными о растяжении и сжатии, ранее показанными на рисунках 13 и 14.

СпецификацииDIF приблизительно удовлетворяются путем выполнения многочисленных расчетов и выбора параметров эффектов скорости вязкопластичности методом проб и ошибок. Параметры вязкопластичности применяются к формулировкам пластичности, разрушения и энергии разрушения. Эти параметры: η 0t и n t для подбора данных об одноосном растяжении и η 0c и n c для подбора данных об одноосном сжатии.Коэффициенты квадратного уравнения зависят от прочности на неограниченное сжатие, но не зависят от размера заполнителя.

Параметры по умолчанию при растяжении: n t = 0,48, с коэффициентами квадратного уравнения для η 0t из A P = 8.0614774E-13 , B P = -9.777 -10 и C P = 5.0752351E-05 для времени в секундах и напряжения в фунтах на квадратный дюйм.Параметры сжатия по умолчанию: n c = 0,78, с коэффициентами квадратного уравнения для η 0c из A P = 1,2772337-11 , B P = −1.0613722E-07 , и C P = 3.203497-04. Параметры скоростных эффектов при чистом напряжении сдвига устанавливаются равными параметрам при растяжении с помощью параметра Srate = 1.

Пределы перенапряжения при растяжении ( overc ) и сжатии ( overc ) ограничивают эффекты скорости при высоких скоростях деформации (> 100).Коэффициенты квадратного уравнения перенапряжения для overt равны A P = 1.309663E-02 МПа -1 , B P = -0,3

В литературе содержится противоречивая информация о том, зависит ли энергия разрушения от скорости деформации.Одна из возможностей — смоделировать энергию разрушения независимо от скорости деформации ( repow = 0). Другая возможность — увеличить энергию разрушения со скоростью деформации путем умножения статической энергии разрушения на DIF ( repow = 1). Опыт разработчика заключался в увеличении значения энергии разрушения со скоростью деформации; следовательно, repow = 1 — значение по умолчанию. Это значение обеспечивает хорошую корреляцию с данными испытаний для большинства проблем, проанализированных и обсуждаемых в сопроводительном отчете об оценке конкретной модели. (1) Однако моделирование рельсов моста Texas T4 лучше всего коррелирует с данными, если энергия разрушения увеличивается пропорционально квадратному корню из скорости деформации ( repow = 0,5).

Рисунок 83. График. Приблизительное динамическое увеличение при растяжении и сжатии

факторов для поведения конкретной модели по умолчанию.

Шт.

Предусмотрено пять систем единиц. Это:

- EQ.0. ГПа, мм, миллисекунды, кг / мм 3 , килоньютон (кН)

- EQ. 1. МПа, мм, миллисекунды, граммы на кубический миллиметр (г / мм 3 ), ньютоны (Н)

- EQ. 2. МПа, мм, секунды, миллиграммы на мм 3 (мг / мм 3 ), Н

- EQ. 3. фунт / кв. Дюйм, дюйм, секунды, фунт-секунды в квадрате на дюйм до четвертой (фунт-с 2 / дюйм 4 ), фунт

- EQ. 4. Па, м, секунды, кг / м 3 , Н

Предыдущая | Содержание | Следующий

Таблица проектных свойств бетона (fcd, fctm, Ecm, fctd)

Расчетные значения свойств бетонного материала согласно EN 1992-1-1

Масса устройства γ

Удельный вес бетона γ указан в EN1991-1-1, приложение A.Для простого неармированного бетона γ = 24 кН / м 3 . Для бетона с нормальным процентным содержанием арматуры или предварительно напряженной стали γ = 25 кН / м 3 .

Нормативная прочность на сжатие f ck

Характеристическая прочность на сжатие f ck является первым значением в обозначении класса бетона, например 30 МПа для бетона C30 / 37. Значение соответствует характеристической прочности цилиндра (5% разрывной прочности) согласно EN 206-1.Классы прочности согласно EN 1992-1-1 основаны на характеристических классах прочности, определенных через 28 дней. Изменение характеристической прочности на сжатие f ck ( t ) во времени t указано в EN1992-1-1 §3.1.2 (5).

Характеристическая прочность куба на сжатие f ck, куб

Характеристическая кубическая прочность на сжатие f ck, cube является вторым значением в обозначении класса бетона, e.г. 37 МПа для бетона C30 / 37. Это значение соответствует характеристической прочности куба (5% хрупкости) согласно EN 206-1.

Средняя прочность на сжатие f см

Средняя прочность на сжатие f см связана с характеристической прочностью на сжатие f ck следующим образом:

f см = f ck + 8 МПа

Изменение средней прочности на сжатие f см ( t ) во времени t указано в EN1992-1-1 §3.1.2 (6).

Расчетная прочность на сжатие f cd

Расчетная прочность на сжатие f cd определяется в соответствии с EN1992-1-1 §3.1.6 (1) P:

f cd = α cc ⋅ f ck / γ C

где γ C — частный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальное приложение.

Коэффициент α cc учитывает долгосрочное влияние на прочность на сжатие и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Это указано в EN1992-1-1 §3.1.6 (1) P и в национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (101) P и национальное приложение).

Нормативная прочность на разрыв

Прочность на растяжение при концентрической осевой нагрузке указана в таблице 3 стандарта EN 1992-1-1.1. Изменчивость прочности бетона на растяжение определяется следующими формулами:

Формула средней прочности на разрыв f ctm

f ctm [МПа] = 0,30⋅ f ck 2/3 для бетона класса ≤ C50 / 60

f ctm [МПа] = 2,12⋅ln [1+ ( f см / 10MPa)] для бетона класса> C50 / 60

Формула для 5% прочности на разрыв f ctk, 0.05

f ctk, 0,05 = 0,7 f ctm

Формула для 95% прочности на разрыв f ctk, 0,95

f ctk, 0,95 = 1,3 f ctm

Расчетная прочность на разрыв f ctd

Расчетная прочность на разрыв f ctd определяется в соответствии с EN1992-1-1 §3.1.6 (2) P:

f ctd = α ct ⋅ f ctk, 0.05 / γ С

где γ C — частный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальном приложении.

Коэффициент α ct учитывает долгосрочное влияние на предел прочности на разрыв и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Это указано в EN1992-1-1 §3.1.6 (2) P и в Национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (102) P и Национальное приложение).

Модуль упругости E см

Упруго-деформационные свойства железобетона зависят от его состава и особенно от заполнителей. Приблизительные значения модуля упругости E см (значение секущей между σ c = 0 и 0,4 f см ) для бетонов с кварцитовыми заполнителями приведены в EN1992-1-1, таблица 3. .1 по следующей формуле:

E см [МПа] = 22000 ⋅ ( f см /10 МПа) 0,3

Согласно EN1992-1-1 §3.1.3 (2) для известняковых и песчаниковых заполнителей значение E см должно быть уменьшено на 10% и 30% соответственно. Для базальтовых заполнителей значение E см следует увеличить на 20%. Значения E см , приведенные в EN1992-1-1, следует рассматривать как ориентировочные для общих применений, и их следует специально оценивать, если конструкция может быть чувствительной к отклонениям от этих общих значений.

Изменение модуля упругости E см ( t ) со временем t указано в EN1992-1-1 §3.1.3 (3).

Коэффициент Пуассона ν

Согласно EN1992-1-1 §3.1.3 (4) значение коэффициента Пуассона ν можно принять равным ν = 0,2 для бетона без трещин и ν = 0 для бетона с трещинами.

Коэффициент теплового расширения α

Согласно EN1992-1-1 §3.1.3 (5) значение линейного коэффициента теплового расширения α можно принять равным α = 10⋅10 -6 ° K -1 , если нет более точной информации.

Минимальная продольная арматура ρ мин. для балок и плит

Минимальное усиление продольного растяжения для балок и основное направление плит указано в EN1992-1-1 §9.2.1.1 (1).

A с, мин = 0.26 ⋅ ( f ctm / f yk ) ⋅ b t ⋅ d

где b t — средняя ширина зоны растяжения, а d — эффективная глубина поперечного сечения, f ctm — средняя прочность бетона на растяжение, а f yk — характерный предел текучести стали.

Минимальное армирование требуется, чтобы избежать хрупкого разрушения.Обычно требуется большее количество минимальной продольной арматуры для контроля трещин в соответствии с EN1992-1-1 §7.3.2. Секции с меньшим количеством арматуры следует рассматривать как неармированные.

В соответствии с EN1992-1-1 §9.2.1.1 (1) Примечание 2 для балок, для которых возможен риск хрупкого разрушения, A с, мин. можно принять как 1,2-кратную площадь, требуемую в ULS. проверка.

Арматура минимального сдвига ρ w, мин. для балок и плит

Минимальная поперечная арматура для балок и плит указана в EN1992-1-1 §9.2.2 (5).

ρ w, min = 0,08 ⋅ ( f ck 0,5 ) / f yk

где f ck — характеристическая прочность бетона на сжатие, а f yk — характеристический предел текучести стали.

Коэффициент усиления сдвига определен в EN1992-1-1 §3.1.3 (5) как:

ρ w = A sw / [ s ⋅ b w ⋅sin ( α )]

где b w — ширина стенки, а s — расстояние между поперечной арматурой по длине элемента.Угол α соответствует углу между поперечной арматурой и продольной осью. Для типичной поперечной арматуры с перпендикулярными ветвями α = 90 ° и sin ( α ) = 1.

Влияние историй температуры отверждения на развитие прочности на сжатие высокопрочного бетона

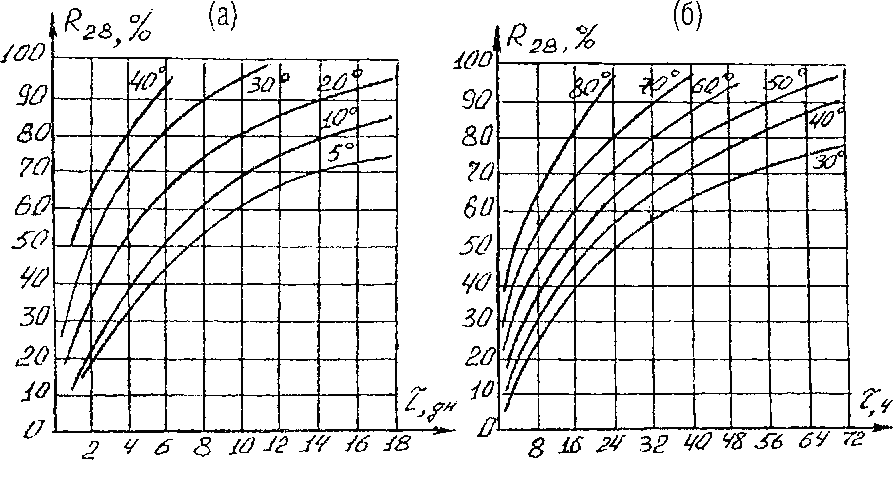

В этом исследовании изучалась зависимость относительной прочности и зрелости высокопрочного бетона (HSC), специально разработанного для конструкций ядерных объектов, с учетом экономической эффективности и долговечности бетон.Два типа пропорций смеси с отношениями воды к связующему 0,4 и 0,28 были испытаны при различных температурах, включая (1) изотермические условия отверждения при 5 ° C, 20 ° C и 40 ° C и (2) ступенчатые температурные истории 20 ° C для начального возраста человека 1, 3 или 7 дней и постоянная температура 5 ° C для последующих возрастов. На основе результатов испытаний традиционная функция зрелости эквивалентного возраста была изменена с учетом смещения зрелости и незначительности последующей температуры отверждения после возраста 3 дней для более поздней прочности бетона.Для определения ключевых параметров функции зрелости также были измерены параметры схватывания, кажущаяся энергия активации и константа скорости приготовленных смесей. Это исследование показывает, что на развитие прочности на сжатие HSC, отвержденных при эталонной температуре в раннем возрасте 3 дней, незначительно влияет последующая история температур отверждения. Предлагаемый подход к зрелости с модифицированным эквивалентным возрастом точно предсказывает развитие силы HSC.

1.Введение

Возрастает интерес к практическому применению высокопрочного бетона (HSC) в ускоренном строительстве конструкций ядерных установок с системой предварительного напряжения. Как показали несколько исследований [1, 2], ускоренные графики строительства конструкций могут быть достигнуты с использованием HSC из-за его естественного высокого прироста прочности в раннем возрасте по сравнению с бетоном нормальной прочности (NSC). Таким образом, точная оценка начальных свойств HSC важна для определения следующих этапов строительства [2]: минимальное время снятия бетонной опалубки и опалубки; минимальный возраст бетона для приложения усилия предварительного напряжения к элементу конструкции; и температура и продолжительность ускоренных процессов отверждения на месте, особенно в холодную погоду.Кроме того, необходимо тщательно изучить влияние начальной температуры отверждения на развитие прочности бетона в долгосрочной перспективе, поскольку длительная прочность влияет на реконструкцию и долговечность бетонных конструкций. Прирост прочности бетона на месте при различных температурных условиях обычно отслеживается с помощью соотношения зрелости и прочности [3, 4]. Однако большая часть существующих взаимосвязей [3–11] между функцией зрелости и развитием силы была получена из данных НСК и проверена с использованием таких данных.Более того, для HSC имеется гораздо меньше данных о зрелости [2, 12], чем для NSC.

Понятие зрелости используется для описания комбинированного воздействия температуры и возраста на развитие прочности бетона. Однако точность и возможность соотношения зрелости и прочности остаются противоречивыми из-за отсутствия научного консенсуса относительно совместимости между зрелостью и кинетикой гидратации цемента [12]. Концепция эквивалентного возраста, полученная из функции Аррениуса [13], в основном использовалась как функция зрелости для описания температурной чувствительности реакции вяжущих материалов.В последние годы для объяснения эффекта кроссовера и точного прогнозирования долговременной прочности монолитного бетона в функцию Аррениуса была введена конкретная взаимосвязь между степенью гидратации и относительной прочностью [3–7]. Традиционно кажущаяся энергия активации и / или константа скорости для данного бетона считаются ключевыми параметрами в функции зрелости, основанной на эквивалентном возрасте. Несколько исследователей [4, 5] предложили простые уравнения для определения кажущейся энергии активации, используя регрессионный анализ экспериментальных данных для NSC.Однако необходима дальнейшая экспериментальная проверка, чтобы распространить эти уравнения на HSC, потому что энергия активации существенно зависит от степени гидратации, на которую влияет соотношение вода / вяжущее и дозировка дополнительных вяжущих материалов (SCM).

Целью настоящего исследования было оценить взаимосвязь зрелости и силы в HSC. Пропорции смеси HSC были специально определены для его использования в конструкциях ядерных установок с учетом экономической эффективности и долговечности бетона.Два типа пропорций смеси с расчетной прочностью 42 МПа и 65 МПа были испытаны при различных температурных режимах, а именно: изотермические условия отверждения 5 ° C, 20 ° C и 40 ° C и ступенчатые температурные истории 20 ° C для начальной возраст особи 1, 3 или 7 дней и постоянная температура 5 ° C для последующих возрастов. Характеристики схватывания, кажущаяся энергия активации и константа скорости обеих приготовленных смесей также были измерены в соответствии с процедурами ASTM [14]. Подход к зрелости, предложенный Карино и Танком [3], был изменен, чтобы учесть влияние температуры отверждения в раннем возрасте на более позднее увеличение прочности бетона.Модифицированная версия принимает соотношение прочности относительно 28-дневной прочности, температуры до 3-дневного возраста и зависящую от степени гидратации кажущуюся энергию активации на этапе отверждения. Для оценки прочности на сжатие в разном возрасте на основе предложенного отношения относительной прочности к зрелости, с использованием результатов испытаний было сформулировано простое уравнение для прямого прогнозирования 28-дневной прочности.

2. Подход к зрелости

На основе обзора ранее описанных взаимосвязей [3, 8, 14, 15] между функцией зрелости и силой, основная формула, предложенная Карино и Танком [3], была изменена для достижения настоящего зрелый подход.При одинаковом значении индекса зрелости большинство бетонных смесей демонстрируют переходное поведение, то есть более высокие температуры в раннем возрасте приводят к более высокой начальной прочности и более низкой долгосрочной прочности, как показано на рисунке 1. Данная бетонная смесь не обладает уникальные отношения силы и зрелости. Это указывает на то, что функция зрелости связана с отношением относительной прочности, а не с абсолютной прочностью, и что энергию активации для данного бетона необходимо оценивать в соответствии со зрелостью.Время смещения для введения периода индукции перед быстрым ростом прочности также чувствительно к температуре. Настоящий подход к зрелости принимает соотношение прочности относительно 28-дневной прочности и зависящую от степени гидратации кажущуюся энергию активации на стадии отверждения. Функция зрелости определяется с использованием эквивалентного возраста, включая фазы смещения и упрочнения.

2.1. Развитие относительной прочности

При изотермическом отверждении прочность на сжатие () бетона в возрасте (в днях) обычно определяется по следующей гиперболической функции: где — константа скорости (в единицах дня -1 ) для развития прочности при температура отверждения, это время смещения (в днях), указывающее возраст, при котором предполагается начать развитие прочности, и

Влияние поправки на гранулометрический состав цемента на развитие прочности бетона

Крупные строительные проекты, такие как атомные электростанции и газохранилища используют свои собственные заводы по загрузке для надлежащих поставок большого количества цемента ASTM типа I.Серийные заводы испытывают трудности с удовлетворением разнообразных требований потребителей, таких как повышение прочности бетона на раннем этапе в условиях ограниченного производства цемента. Чтобы удовлетворить потребности, в этом исследовании были собраны частицы цемента нескольких размеров из разных фильтров на цементном заводе и проведена корректировка гранулометрического состава цемента для улучшения свойств бетона на основе цемента ASTM типа I. В этой статье показаны химические свойства и физические испытания, такие как время схватывания и испытания на сжатие, с учетом эффектов распределения частиц цемента.Кроме того, классификация, основанная на гранулометрическом составе цемента, была определена как FMC (модуль крупности цемента). По мере увеличения FMC прочность на сжатие в раннем возрасте была относительно низкой, но в более позднем возрасте разница стала меньше. Результаты испытаний показывают влияние скорректированной пропорции смеси с учетом гранулометрического состава цемента на повышение прочности бетона. Следовательно, можно увидеть, что цемент или бетон по индивидуальному заказу могут быть изготовлены в соответствии с различными требованиями потребителей путем внедрения такого метода, который пропускает и собирает мелкозернистый или крупный цемент в процессе измельчения цемента, а затем повторно смешивает их с OPC ASTM Цемент I типа в зависимости от FMC.

1. Введение

Известно, что качество и тип цемента являются важными факторами, определяющими развитие прочности бетона, на которое, в частности, влияют крупность и минеральный состав цемента. Мелкость цемента также влияет на его реакционную способность с водой. Как правило, чем мельче цемент, тем быстрее он реагирует [1, 2]. Однако стоимость измельчения и тепло, выделяющееся при гидратации, накладывают некоторые ограничения на тонкость помола.

В исследовании сообщается, что скорость реактивности и развитие прочности можно повысить за счет более тонкого помола цемента.Принято считать, что частицы цемента размером более 45 × 10 -6 м трудно гидратировать, а частицы размером более 75 × 10 -6 мкм никогда не могут гидратироваться полностью. Однако оценка относительных скоростей реактивности для аналогичного цементного состава не может быть сделана без знания полного гранулометрического состава методами седиментации [3–5].

Бетон с ранним развитием прочности, обусловленным повышенным содержанием частиц цемента крупности, используется на строительных площадках, что зависит от продолжительности и стоимости завершения строительства.Иногда заказчики требуют заблаговременной прочности бетона более 5 МПа за четырнадцать часов, даже если на цементном заводе имеется единственная производственная линия обычного цемента или если ограниченное количество периодических заводов для обычного цемента на строительных площадках эксплуатируется в течение массивные строительные объекты. Чтобы удовлетворить эти потребности, могут быть предусмотрены различные подходы, такие как использование различных типов цемента и изменение распределения размеров частиц цемента, что увеличивает его стоимость.С точки зрения экономии, цемент, полученный путем корректировки гранулометрического состава путем отдельного сбора тонкого цемента в обычном процессе помола цемента на обычной производственной линии без дополнительного процесса измельчения, может быть приравнен к цементу ASTM типа III в сроки раннего развития силы.

Han et al. [6] сообщили, как процесс измельчения на цементном заводе и тонкость цемента влияет на раствор, исключая влияние заполнителей.В соответствии с процессом общей производственной линии цемента типа I, который называется обычным цементом, в Южной Корее, когда клинкер и другие минеральные добавки предоставляются и измельчаются в шаровой мельнице, измельченный материал переносится в циклон. разделитель. На этом этапе недостаточно измельченные частицы будут возвращаться и проходить процесс повторного измельчения в цементной шаровой мельнице, так что мелкие частицы отправляются в цементные силосы и превращаются в цементные смеси. В процессе классификации воздуха чрезмерно измельченные частицы втекают и собираются в рукавном фильтре сепаратора вместе с выпущенным воздухом, а затем смешиваются с правильно измельченными частицами вместе с мелкими частицами, которые были собраны в основном рукавном фильтре, и, наконец, вставляется в силос через ковшовый элеватор для производства обычных цементных продуктов типа I.Кроме того, в ходе исследования было проведено несколько испытаний для оценки свойств цементного раствора, содержащего более мелкие частицы цемента, собранные из рукавного фильтра, и более крупные частицы цемента, собранные из трубной мельницы, чем цемент типа I. Сообщалось, что было исследовано влияние крупности цементных частиц на рост прочности бетона. Был сделан вывод, что раствор, включающий в себя частицы цемента разной крупности, ведет себя близко к свойствам бетона ASTM Type III.

Влияние крупности цемента на раствор также исследовали Hu et al. [7]. Сообщалось, что тонкость цемента и соотношение воды и цемента (W / C) влияют на теплоту гидратации и время схватывания. Было обнаружено, что начальное и конечное время схватывания более крупного цемента было более поздним по сравнению с более мелким цементом. Был сделан вывод, что уменьшенная площадь поверхности более крупного цемента замедляет скорость гидратации.

Sajedi и Razak [8] сообщили, что площадь поверхности цементных частиц была связана с развитием прочности и гидратации.Авторы показали, что скорость гидратации зависит от крупности цементных частиц, и высокая дисперсность необходима для быстрого развития прочности.

Обзор литературных источников указывает на то, что тонкость цемента была изучена в связи с быстрым ростом прочности бетона. Также указано, что соответствующее распределение мелких частиц цемента может способствовать снижению теплоты гидратации. Но исследования ограничивались исследованием только строительного раствора, исключая влияние агрегатов.Считается, что ограниченные результаты могут быть связаны с небольшим количеством тонкого цемента, собранного с заводского оборудования. Эта статья была посвящена исследованию свойств свежего и затвердевшего бетона на основе различного содержания очень мелких частиц с добавлением крупных заполнителей для применения смешанного бетона в реальном строительстве с точки зрения повышения прочности. Пропорция смеси в предыдущих исследованиях была вновь необходима, учитывая влияние крупных заполнителей в этом исследовании.

Эта статья направлена на анализ влияния различных классификаций гранулометрического состава цемента на повторное перемешивание, чтобы обеспечить производство цемента по индивидуальному заказу для потребителей на ограниченных предприятиях по производству цемента типа I. Таким образом, основные цели данного исследования заключаются в изучении свойств свежего бетона, включая цемент более мелкого помола, чем цемент типа I, в исследовании текучести и повышения прочности бетона с учетом различных классификаций гранулометрического состава цемента и в разработке соотношение прочности на сжатие с использованием различных классификаций гранулометрического состава цемента и возраста бетона.

2. План и подход к эксперименту

2.1. Материал

Химический состав материала, использованного в этом исследовании, показан в таблице 1. Таблица 1 показывает, что потери при воспламенении (LOI) тонкого цемента (FC) высоки по сравнению с цементом ASTM типа I (OPC) и грубым цементом (CC ). В данном исследовании использовался цемент плотностью 3,15 г / см 3 , а тонкость помола по Блейну для FC, OPC и CC приведена в таблице 2. Речной песок и измельченный песок были смешаны в пропорции 50:50 для мелкие агрегаты, тогда как крупные агрегаты представляли собой смесь агрегатов от 5 до 10 мм и от 10 до 25 мм в пропорции 35:65.Другие физические свойства заполнителей показаны в таблице 3. Свойства добавок показаны в таблице 4.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

LSF, коэффициент насыщения известью; SM — модуль кремнезема; IM, модуль упругости железа. FO1, FO2 и FO3 состоят из смеси FC и OPC с разным значением FMC. CO1, CO2 и CO3 состоят из смеси CC и OPC с разным значением FMC. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

2.2. Подход

Чтобы оценить влияние классификации гранулометрического состава цемента, вновь потребовалась пропорция смеси. Девять пропорций смеси по количеству цемента различных размеров были классифицированы на основе накопленных остатков, обозначенных как R на 10 м (R10), 20 м (R20), 40 м (R40) и 80 м (R80) с использованием воздуха Alpine. Использовали шейкер с струйным ситом, как показано в Таблице 5, и модуль крупности (FMC) распределенных размеров частиц цемента в виде целых чисел, показанных в (1).Как правило, более низкое значение FMC приводит к уменьшению размера частиц цемента, что способствует увеличению начальной прочности, и, наоборот, поскольку более высокое значение FMC увеличивает размер частиц цемента, оно более благоприятно для уменьшение тепла гидратации.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Экспериментальная переменная, связанная с изменением FMC, — это самый мелкий цемент (FMC: 0,50), который представляет собой частицы производственный процесс типа I

.

Подготовка и проведение испытаний

Подготовка и проведение испытаний Теоретическое руководство

Теоретическое руководство  Уравнение. Модули сдвига и объема, G и K .

Уравнение. Модули сдвига и объема, G и K .