- ручные работы со станком, виды и цена

- Какие бывают фрезы для станков с ЧПУ

- Технология производства концевых фрез

- Фрезы по количеству заходов режущей кромки

- Однозаходные фрезы с выбросом стружки вверх

- Двухзаходные фрезы с выбросом стружки вверх

- Трех- и четырехзаходные фрезы с верхним выбросом стружки

- Фрезы с выбросом стружки вниз

- Фрезы с прямыми лезвиями

- Компрессионные фрезы

- Бор-фрезы (или «кукуруза»)

- Фрезы для 3D-обработки

- Фасонные фрезы

- Граверы

- Подведём итоги

- Фрезы для станков по металлу

- Выбор фрезы для станка с чпу

- Выбор фрез для станка с ЧПУ

- Фрезы по дереву для станков

- Немного о фрезах

- Фрезы и инструменты — типы и их назначение (с изображениями)

- Фрезерование | Walter Tools

- Что такое фреза?

- HAHN + KOLB »Ваш специалист по инструментам + оборудование для мастерских

- Выбор подходящей конструкции зубофрезерной фрезы для обработки высококачественных параллельных осей, цилиндрических зубчатых колес и шлицев

- Основы процесса зубофрезерования

- Основы процесса зубофрезерования или зарезки

- Выбор зарезки поверх зубофрезеровки

- Комбинация зарезки и зубофрезерования

- Определение толщины стружки при зарезке

- Утончение стружки на боковой поверхности по сравнению с корнем

- Полноразмерный разрыв

- Фрезерование с подъемом и обычным фрезерованием

- Фрезерование со смазочно-охлаждающей жидкостью по сравнению с сухим резанием

- Сила резания

- Номенклатура

- Заключение

- Список литературы

- Формовочные фрезы — специальный инструмент Fischer

- Top 8 фрезерных инструментов для резки с ЧПУ

ручные работы со станком, виды и цена

Если вас интересует столярное дело, то вам необходимо разобраться в том, как работать ручным фрезерным станком, а также с материалами самого станка, и за какую цену вы готовы его купить. Фрез дает возможность создавать различные поделки, не прилагая к этому никаких усилий.Но, перед тем как начать работать ручным фрезером, необходимо для начала познакомиться с особенностями использования и устройства инструмента, а также непосредственно с техникой работы. Научившись работать с фрезой по дереву, вы сможете украшать двери, мебель, и остальные деревянные предметы. А если есть желание, то можно даже запустить свой собственный бизнес, предварительно рассчитав все цены и затраты на дополнительные детали.

Что можно сделать с помощью ручного фрезерного станка по дереву

Фрезой по дереву можно делать работы разной сложности и различного характера. По большому счету, фрезер — это устройство, которое совершает множество вращений на высокой скорости, делая отверстия нужного размера и формы. Кроме того, к комплекту можно докупить несколько полезных деталей, которые помогут вам выполнять и другие работы.

Кроме того, к комплекту можно докупить несколько полезных деталей, которые помогут вам выполнять и другие работы.С помощью этого инструмента можно делать фрезеровку пазов, канавок и четвертей. Создавая с помощью фрезера отверстия, являющиеся, чаще всего, элементом декора или частью сборной конструкции, причем, цена самостоятельно изготовленной детали будет дешевле, чем заказанная.

Прежде чем начать работы с фрезерным станком по дереву, необходимо рассмотреть все особенности каждого из существующих видов работ. И начнем мы с профилирования.

Фрезером по дереву можно профилировать карнизы, наличники, штапики, плинтуса и другие изделия. Не всегда и не во всех фрезерных наборах пристствуют нужные инструменты, впрочем, вы всегда можете купить подходящую фрезу отдельно или выбрать даже целый набор, цена одного инструмента в этом случае будет ниже. Эти работы производятся специальной кромкой, как правило, такая обработка применяется во время производства мебели, а также это великолепный способ украсить изделия из дерева.

Фрезером по дереву можно декорировать края различных сложных изделий, сделав поистине уникальные вещи, цена которых в продаже очень высока. У любого домашнего мастера должно быть своё представление о том, как будет выглядеть уже готовое изделие, потому на выходе часто получается настоящий шедевр. Начинающим за эту работу лучше взяться уже тогда, когда они наберутся уже хотя бы небольшого опыта. Профессионалы рекомендуют делать данную работу только с помощью шаблона, который всегда можно купить отдельно или выбрать среди тех, которые прилагаются в набору инструментов.

Фрезер по дереву дает возможность решать множество обычных бытовых задач, например, выполнить углубление в двери для установки замка. В промышленных условиях чаще всего используется специальные фрезерные станки по дереву, а для дома можно выбрать и простой ручной инструмент, при этом цена его будет гораздо дешевле.

Во время работы с фрезером вам будут необходимы разные приспособления и

инструменты. Их список будет изменяться с учетом того, какую именно работу вы будете выполнять. А от того, какого качества будут сами инструменты, во многом зависит цена.

Их список будет изменяться с учетом того, какую именно работу вы будете выполнять. А от того, какого качества будут сами инструменты, во многом зависит цена.Как правило, применяются следующие:

- ДСП;

- Электра лобзик;

- Шурупы, железные пластины;

- Электрическая дрель со сверлами;

- Напильник;

- Респиратор и спецодежда;

- Шаблоны.

Как выбрать фрезу для станка

Во время обработки изделий по дереву применяются специальные фрезы. Подбирать их нужно с учетом вида предстоящей работы и цены. Не забывайте также про вид обрабатываемого материала. Каждый из них требует использование соответствующих фрез, а также свои особенности, чем выше качество тем выше цена, но также и долговечность рабочего материала.

Фрез — это часть конструкции фрезерного инструмента. Фрезер состоит из хвостовика и рабочей режущей кромки. Фрезы между собой могут, различается особенностями конструкции в форме режущей части, материала изготовления и размером.

Фрезы между собой могут, различается особенностями конструкции в форме режущей части, материала изготовления и размером.

Есть общепринятая классификация этого элемента конструкции. Фрезы делятся на несколько образцов:

- Конусообразные. С их помощью можно делать обработку дерева разных пород под разными углами;

- Профильные. Используются для декорирования разных изделий из дерева;

- V -образные. Дают возможность делать отверстия в 45 градусов. Как правило, применяются для нанесения различного рода надписей на поверхности деревянных изделий;

- Прямоугольная. Используется для обработки пазов;

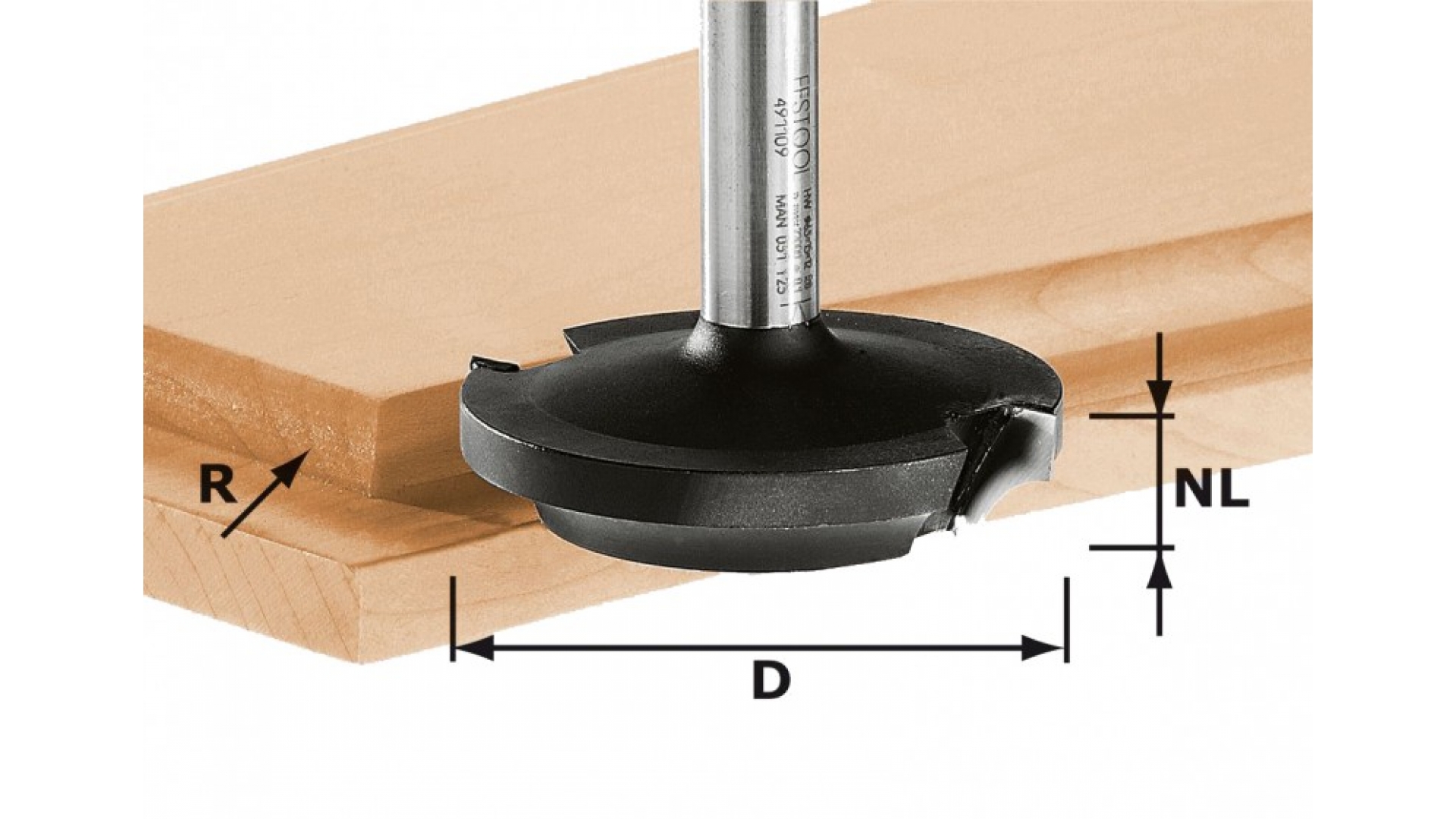

- Дисковые. При помощи этих изделий из дерева можно изготавливать горизонтальные пазы разной глубины и ширины;

- Калевочные.

Применяются для закругления края;

Применяются для закругления края; - Гальтельные. Дают возможность создавать галтели на кромках деревянных изделий;

- Фальцевые. Используются во время фрезеровки четвертей;

- Ласточкино гнездо. Сделано специально для выполнения шиповых соединений открытого и скрытого вида.

Помимо этого, есть классификация фрез на безподшипниковые и подшипниковые. Ручной инструмент без подшипников при любых фрезах дает возможность обрабатывать материал в любом нужном месте.

Как установить фризу

Для начала фрезу нужно установить на нужную глубину. Это происходит в таком порядке:

- Подберите фризу для создания необходимого отверстия в дереве;

- Установить патрон в хвостовик так, чтоб погружение находилось не более 20 миллиметров;

- Разверните патрон до щелчка и зафиксируйте ключом его гайку;

- Для установки фрезера на нужную глубину применяйте специальное устройство, которое называется подвижный ограничитель заданной глубины;

- Поставьте ручку точной настройки в положение между плюсом и минусом.

Перед тем, как начать обработку готового изделия, непременно проверьте, как глубоко фреза будет входить на уже готовом образце. Если вход будет не таким, как надо, то вы можете сами поставить необходимую глубину на станке с помощью предназначенной для этого специальной ручки.

Как работать с фрезерным станком по дереву

Самое важное это правильно поставить регулятор скорости вращения станка. Если это не выполнить, то заготовка может прийти в негодность. Еще большим риск порчи изделия становится во время работы с большим фрезом по диаметру.Частоту оборотов выбирайте в соответствии с учетом характеристик материалов и особенности предстоящей работы. Чем правильней частота вращений фрезы относительно характеристик обрабатываемого дерева, тем более чистой и качественной будет работа.

Выбирая больший диаметр фреза, частоту вращения необходимо снижать. Например, фрезом размером 1 сантиметр можно работать на скорости приблизительно 20 000 оборотов в минуту, а фризой с сечением в 4 сантиметра нужно работать на скорости не более 10 000 оборотов в секунду. В комплектации с любым фрезом независимот от цены непременно идет инструкция. Удостоверьтесь в её наличии во время приобретения инструмента. В инструкции описаны все требования, которые нужно соблюдать для получения качественного результата.

В комплектации с любым фрезом независимот от цены непременно идет инструкция. Удостоверьтесь в её наличии во время приобретения инструмента. В инструкции описаны все требования, которые нужно соблюдать для получения качественного результата.

Фрезеровка дерева на столе требует таких правил:

- На поверхности стола необходимо установить линейку под форму, которая будет в дальнейшем вырезаться. Если будет делаться полукруг, используются дугообразные направляющие. При создании линии эти направляющие обязаны также быть ровными;

- Во время работы с деталями переменного профиля используйте узкие линейки с овальным торцом.

Фиксируйте их перпендикулярно относительно обрабатываемой поверхности;

Фиксируйте их перпендикулярно относительно обрабатываемой поверхности; - Во время работы с фрезером помните о том, что по обрабатываемому материалу фрезер необходимо передвигать только в обратном направление, относительно передвижения фрезы. Иначе, вы можете не удержать фрезеровочный станок и нанести себе травму.

Приспособление для работы с фрезерным станком

Даже простая прямая рейка может значительно упростить работу краев материала. За продолжительное время работы опытные мастера накопили много секретов, которые значительно расширяют возможности ручного фрезерного станка по дереву. От качества насадок тоже многое зависит, несмотря на то, что цена может быть чуть выше, эффект может быть намного лучше чем от более дешёвой.В случае когда паз имеет точно такую же ширину, как и фрез, на концах направляющих необходимо установить специальные упоры, которые должны перекрывать подошвы фрезера.

Если ширина фрезы будет меньше, чем углубление либо паз, то необходимо прибавить еще одну удлиненную управляющую, чтобы вышла конструкция в форме рамки. Внутри данной рамки будут находиться все функции подошвы фрезера для дерева.

Внутри данной рамки будут находиться все функции подошвы фрезера для дерева.

Делать фрезеровку окружности намного проще, если есть в наличии циркулярный круг для упора. Выполните в середине круга небольшое отверстие и установите в него острие до упора. В случае когда центр будет расположен за пределами изделия, можно просто-напросто наклеить слой бумаги на фрезер доски, и уже затем сделать необходимое полое пространство.

Плоская фреза с округлыми краями дает возможность без особых усилий выровнять поверхность на заготовке с ярко выраженной структурой на древесине. Например, изделия из клёна. Конструкция этого устройства включает в себя плоское основание и корыто с одинаковым по высоте сторонами, и плоское основание, его ширина в два раза больше ширины лотка. Фрезер крепится в центре этого основания, а изделия укладываются в эту решетку. Сам процесс похож на процедуру циклования, но делается гораздо быстрее и на более высокой скорости. Чтобы сделать легче выравнивание, выбирайте основание из оргстекла.

Например, изделия из клёна. Конструкция этого устройства включает в себя плоское основание и корыто с одинаковым по высоте сторонами, и плоское основание, его ширина в два раза больше ширины лотка. Фрезер крепится в центре этого основания, а изделия укладываются в эту решетку. Сам процесс похож на процедуру циклования, но делается гораздо быстрее и на более высокой скорости. Чтобы сделать легче выравнивание, выбирайте основание из оргстекла.Прямые соединения ласточкин хвост и шипы делаются с использование специального шипорезного оборудования. В комплекте с этим устройством собственно находятся и фрезы. Применять какие-либо иные категорически запрещено.

Техника безопасности

В комплекте с любым устройством находится инструкция изготовителя. Здесь описываются все технические параметры и даются все советы по безопасности и использованию работы с фрезером. Нужно соблюдать ряд определённых правил, которые дают возможность минимизировать вероятность нанесения себе травм.

Если вы завершаете работу с фрезером убедитесь, что все приборы отключены от электропитания.

Важно! Во время работы с ручным фрезером будьте предельно сконцентрированы и сосредоточены. Выберете устойчивую позицию, дабы не утратить равновесие, и крепко держите фрезер в руках.

Сама деталь, которая обрабатывается, также, обязана быть надёжно и прочно зафиксирована. Нужно держать фрезер крепко. Во время касания фрезера с заготовкой может возникнуть очень сильный ответный удар. Если вы начнете держать инструмент не сильно крепко, то он, возможно, может вырваться из ваших рук и вас травмировать.

Подводя итог

Работая в подходящей спецодежде, проследите, чтоб не было свисающих частей материала, которые могут намотаться на фрезер. Непосредственно одежда не должна быть очень свободной, также, советуем надеть респиратор, чтобы защитить легкие дыхательные пути от вредной пыли. Именно так, нужно работать с ручным фрезером. Непременно запомните условия техники безопасности, которые выполняются в соответствии с требованиями инструкции! Оцените статью: Поделитесь с друзьями!Какие бывают фрезы для станков с ЧПУ

Фрезы – одна из разновидностей режущего инструмента. В зависимости от особенностей крепления различают насадные и концевые инструменты. Фрезы концевого типа удерживаются в шпинделе за хвостовик, насадные – имеют отверстие посередине для фиксации на оси. Насадные фрезы для станков с ЧПУ практически не используются. В этой статье остановимся на разновидностях концевых фрез для ЧПУ оборудования.

В зависимости от особенностей крепления различают насадные и концевые инструменты. Фрезы концевого типа удерживаются в шпинделе за хвостовик, насадные – имеют отверстие посередине для фиксации на оси. Насадные фрезы для станков с ЧПУ практически не используются. В этой статье остановимся на разновидностях концевых фрез для ЧПУ оборудования.

Технология производства концевых фрез

На сегодня существует два способа изготовления концевых фрез: технология производства фрез из цельного сплава быстрорежущей стали и технология стальных фрез с напаянными пластинами.

Серийный инструмент производится из цельных твердых сплавов, в частности, из быстрорежущей стали. Цельнометаллические фрезы характеризуются максимальной жесткостью, высочайшей точностью линейных размеров, надежны при эксплуатации в разных режимах, включая максимальный.

Алмазные, крупноразмерные и фасонные фрезы со сложной геометрией режущих кромок изготавливаются по другой технологии. На стальном теле напаяны кромки из другого более твёрдого материала. Есть варианты фрез со сменными пластинами. Такой инструмент более уязвим при работе на максимальных режимах. Этим способом изготавливаются и фрезы для ручных фрезеров.

Есть варианты фрез со сменными пластинами. Такой инструмент более уязвим при работе на максимальных режимах. Этим способом изготавливаются и фрезы для ручных фрезеров.

Фрезы по количеству заходов режущей кромки

По количеству режущих плоскостей различают одно-, двух-, трехзаходные. В отличие от однозаходного, многозаходный инструмент выполняет несколько режущих движений за один оборот. Теоретически, при одной и той же подаче, многозаходные фрезы обрабатывают поверхность чище, либо обеспечивают необходимую чистоту обработки при более высоких подачах.

При работе многозаходными фрезами важно, чтобы стружка не задерживалась в рабочей зоне, иначе инструмент сломается. Увеличение количества режущих кромок неизбежно связано с уменьшением ширины канавки. Поэтому чем меньше диаметр фрезы, тем меньше количество режущих кромок.

Удаление стружки из рабочей зоны производится вверх или вниз.

Однозаходные фрезы с выбросом стружки вверх

Фрезы такого типа идеально подходят для обработки вязких легкоплавких материалов, например, сплавов алюминия и полимерных материалов. Образующаяся стружка налипает на инструмент, а при работе однозаходным инструментом материал не разогревается до температуры плавления.

Образующаяся стружка налипает на инструмент, а при работе однозаходным инструментом материал не разогревается до температуры плавления.

При необходимости обработки пластика фрезой диаметром менее 9,5 мм рекомендуется использовать однолезвийные инструменты. В случае применения инструмента большего диаметра более целесообразно выбрать двухзаходную фрезу. Однозаходные фрезы с разным углом заточки используются при обработке ПВХ, пенопласта, акрила, древесины, цветных металлов и их сплавов.

Фрезы концевые однозаходные

Однозаходные концевые фрезы применяется для обработки материалов с образованием крупной стружки. Это полимерные материалы типа акрила, пластика разной твердости, оргстекла, а также ABS, ПВХ, дерево, композит, ДСП, ЛДСП, фанера. Они обеспечивают высокоскоростную обработку с превосходным качеством поверхности и быстрое удаление стружки при фрезеровании.

Они обеспечивают высокоскоростную обработку с превосходным качеством поверхности и быстрое удаление стружки при фрезеровании.

Двухзаходные фрезы с выбросом стружки вверх

Фрезы с двумя лезвиями предназначены для обработки неплавких легких материалов, прежде всего – древесины. В типоразмерном ряду двухзаходных фрез для станков с ЧПУ представлены инструменты разного диаметра, начиная от минимального. Двухзаходные фрезы диаметром свыше 8 мм можно использовать для работы с полимерными материалами. Двухзаходные фрезы по металлу часто имеют защитное покрытие, благодаря которому их можно использовать для обработки практически всех металлов. Для обработки алюминия рекомендованы двухлезвийные фрезы с осевым углом 45°-55°. За счет довольно большого угла, лезвия преодолевают сопротивление материала с минимально возможным усилием, металл не разогревается до температуры плавления. Пологие канавки обеспечивают наиболее эффективный выброс стружки из зоны резания.

Пологие канавки обеспечивают наиболее эффективный выброс стружки из зоны резания.

Трех- и четырехзаходные фрезы с верхним выбросом стружки

Применение многозаходных фрез оправдано и там, где необходима высокая скорость работы. Чем больше лезвий и меньше глубина фрезерования относительно диаметра фрезы, тем выше скорость резания.

Фрезы с выбросом стружки вниз

Сфера применения фрез с удалением стружки вниз – обработка тонких листовых материалов, причем за один проход можно резать несколько листов одновременно. В процессе работы фреза с нижним выбросом придавливает материал, тем самым исключая возможный сдвиг листа. При этом дополнительный прижим совсем не обязателен, что удобно.

Фрезы с прямыми лезвиями

Оптимальный выбор для работы в пазах. Благодаря этой особенности фрезы для ЧПУ с прямыми ножами получили второе название – пазовые. Инструмент отлично справляется с обработкой многослойных материалов.

Компрессионные фрезы

К компрессионным относят фрезы со сложной геометрией режущих кромок. Верхний нож инструмента направлен книзу, нижний, соответственно — кверху. Такое расположение лезвий предотвращает образование сколов и других дефектов на поверхности обрабатываемого материала. Область применения компрессионных фрез для станов с ЧПУ – обработка ламината, мягкой древесины и других материалов, склонных к скалыванию и образованию ворса. Важно, что для компрессионных фрез характерен длительный период стойкости. Работать компрессионной фрезой можно в один или несколько проходов. При этом важно, чтобы нижний нож был короче толщины снимаемого материала. Пренебрежение этим требованием неизбежно сказывается на качестве резания.

Фрезы компрессионные

Фрезы компрессионные (со встречно направленными ножами) используются для обработки ламинированного дерева без образования сколов, как на верхней так и на нижней кромке реза. Данные фрезы отлично обрабатывают древесину средней плотности, фанеру и многослойные плиты, материалы с одно- и двухсторонним ламинатом, различные пластики, МДФ, ДСП.

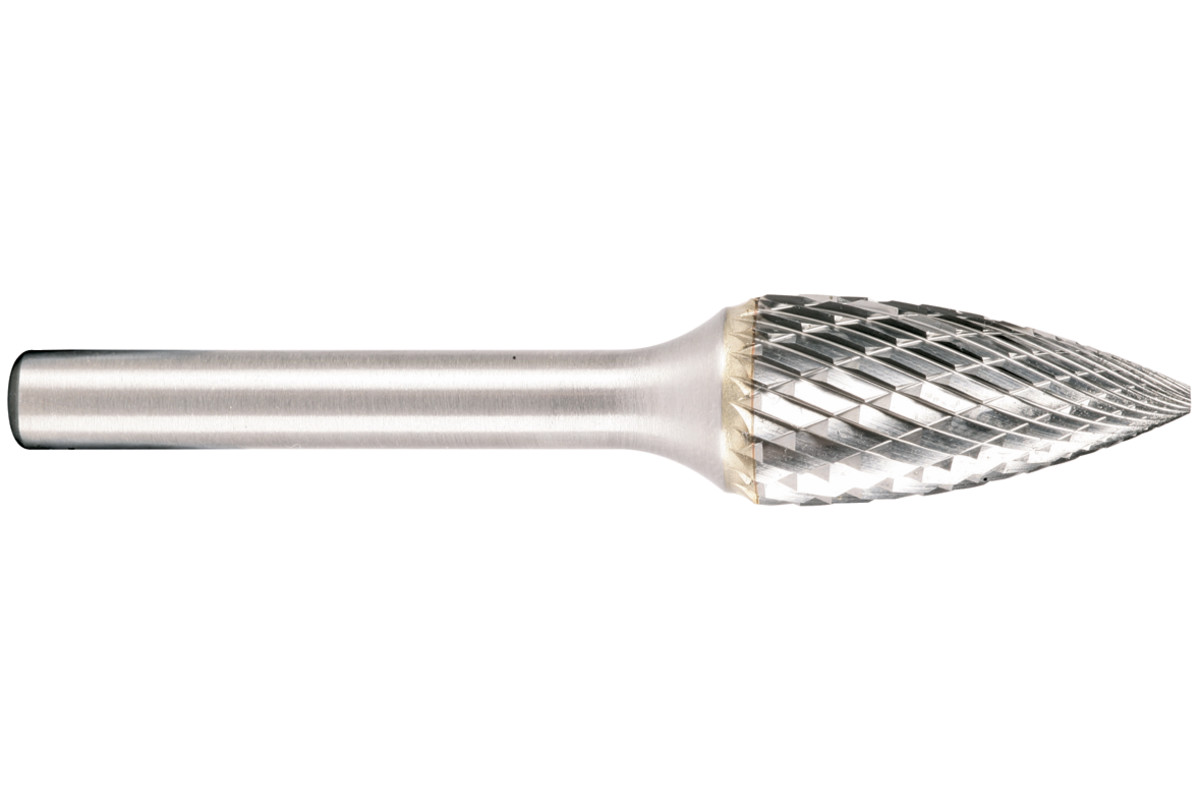

Бор-фрезы (или «кукуруза»)

Бор-фрезы, иначе – рашпильные фрезы, в среде профессионалов известны как «кукуруза». Разработаны для работы по абразивным и твердым материалам: твердым породам дерева, углепластикам, стеклопластикам, ХДФ (древесно-волокнистая плита высокой плотности). Скорость работы этого типа фрез почти не отличается от скорости обычного однозаходного инструмента. Дополнительной обработки поверхности после фрезеровки обычно не требуется. Но тем не менее, существуют фрезы «кукуруза» как для черновой, так и для чистовой обработки.

Разработаны для работы по абразивным и твердым материалам: твердым породам дерева, углепластикам, стеклопластикам, ХДФ (древесно-волокнистая плита высокой плотности). Скорость работы этого типа фрез почти не отличается от скорости обычного однозаходного инструмента. Дополнительной обработки поверхности после фрезеровки обычно не требуется. Но тем не менее, существуют фрезы «кукуруза» как для черновой, так и для чистовой обработки.

Фрезы кукуруза

Фрезы с двойной заточкой (типа кукуруза) применяются для обработки абразивных материалов с образованием стружки в виде пыли. Специальным образом расположенные режущие кромки рабочей части фрезы позволяют обрабатывать текстолит, стеклопластик и другие твёрдые композитные материалы.

Смотреть фрезы кукуруза

Фрезы для 3D-обработки

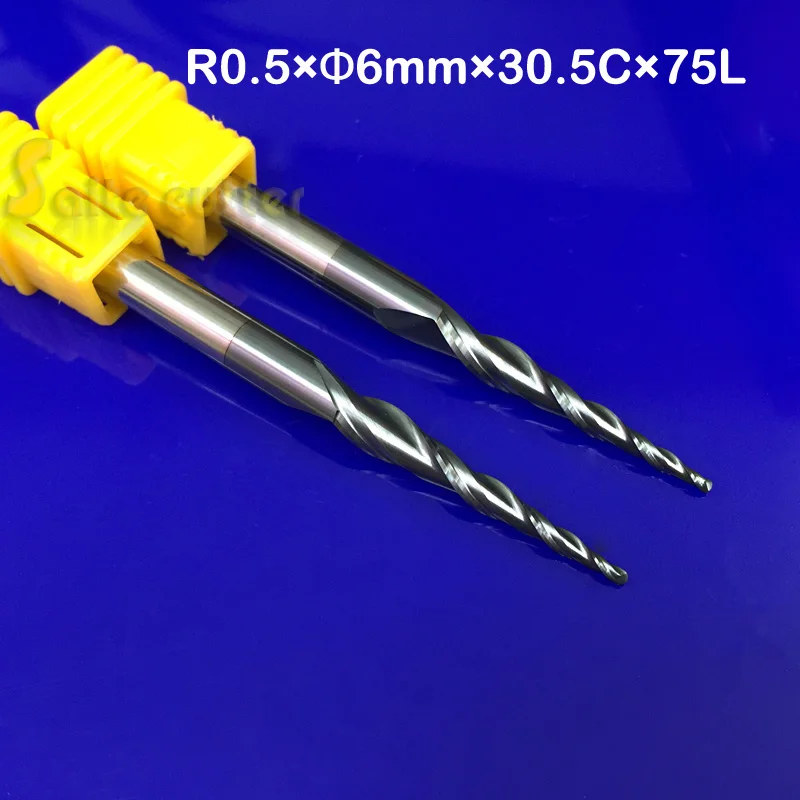

В группу фрез для формирования трехмерного рельефа включены инструменты со сферическим окончанием. Форма режущей части может быть:

- Конической;

- Цилиндрической.

Конические фрезы обеспечивают высокую точность работы при нанесении мелкого рельефа, что роднит их с граверами. Принципиальное отличие этих инструментов заключается в конструкции хвостовика. Благодаря массивному хвостовику, конические фрезы пригодны для нанесения глубокого рельефа, недоступного граверу. Окончание цилиндрической фрезы имеет больший диаметр и их чаще используют для черновой обработки, дорабатывая поверхность более тонким коническим инструментом.

Фрезы конусные

Конусные фрезы идельно подходят для обработки высоких рельефов без черновой обработки. Благодаря конусной форме, фрезы имеют высокую прочность при маленьком диаметре кончика фрезы.

Благодаря конусной форме, фрезы имеют высокую прочность при маленьком диаметре кончика фрезы.

Смотреть все фрезы конусные

Допускается для финишной обработки использовать радиусные граверы. Они дешевле, однако требуют повышенного внимания при резке, т.к. имеют меньший запас прочности.

Фасонные фрезы

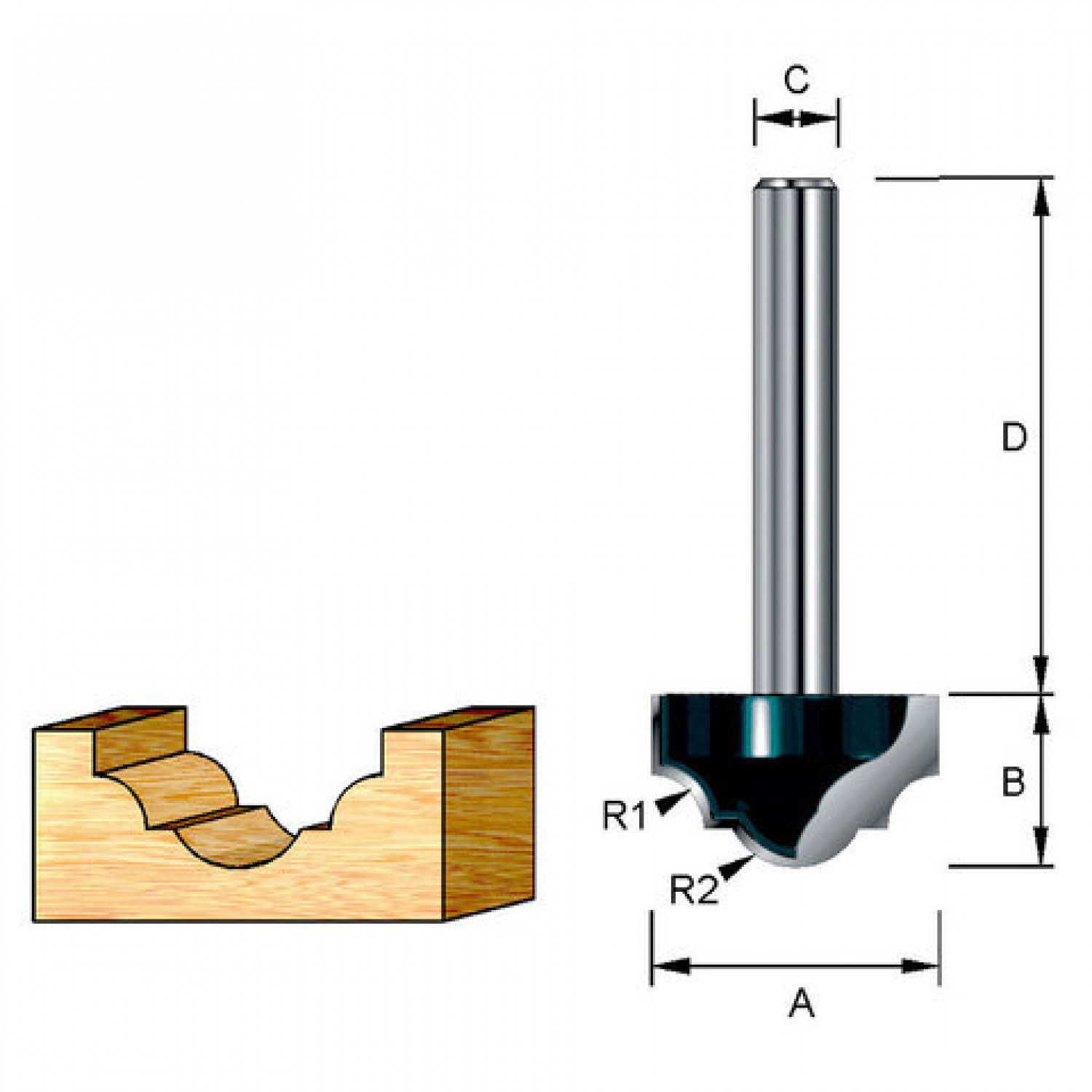

К фасонным фрезам относят все инструменты с фигурными лезвиями, предназначенные для получения фасонных поверхностей. В эту группу включают калевочные, V-образные, галтельные и другие специальные фрезы. Большинство фасонных инструментов выполняются по технологии сталь + напайки, так как она дает возможность точного изготовления режущих кромок со сложной геометрией.

Исчерпывающий ассортимент фасонных фрез в нашем каталоге представлен брендом ARDEN. Это Тайваньская компания, производящая высококачественный режущий инструмент как для ЧПУ оборудования, так и для ручных фрезеров.

Это Тайваньская компания, производящая высококачественный режущий инструмент как для ЧПУ оборудования, так и для ручных фрезеров.

Концевые фрезы ARDEN

Концевые фрезы ARDEN предназначены для обработки твердой и мягкой древесины, ДСП, МДФ, OSB, а также пластиков (в том числе на основе акрила), ламинированных материалов. Лезвия фрез выполнены из микрозернистого твердого сплава, что позволяет использовать их для работы на обрабатывающих центрах, станках с ЧПУ и ручных фрезерах повышенной мощности.

Смотреть все фрезы ARDEN

Граверы

Применяются для нанесения сложного рельефного рисунка. Отличаются формой, углом и площадью торцевой части. Граверы с плоским концом принеяются непосредственно для 2D-гравировки. Граверы со сферическими окончаниями функционально ближе к фрезам для 3D-обработки, однако отличаются от последних меньшей устойчивостью к сильным нагрузкам.

Отличаются формой, углом и площадью торцевой части. Граверы с плоским концом принеяются непосредственно для 2D-гравировки. Граверы со сферическими окончаниями функционально ближе к фрезам для 3D-обработки, однако отличаются от последних меньшей устойчивостью к сильным нагрузкам.

Подведём итоги

Оптимальное решение при выборе типа фрезы для станков с ЧПУ будет зависеть от особенностей производства, сложности выполняемой работы и технических характеристик материала. Хотя ассортимент фрез довольно широк, вопросов с их оптимальным подбором под текущие задачи обычно не возникает. Если у Вас появились вопросы, или требуется консультация — обращайтесь, оставляйте комментарии. Поможем разобраться и сделать верный выбор среди обширного ассортимента фрез для ЧПУ оборудования.

Фрезы для станков по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Особенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных в плоскости вращения фрезы заготовках. Обработка стальных болванок ведётся составными фрезами.

Отрезные фрезы по металлу применяются для обработки стали средней твёрдости и чугуна. Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

Твердосплавные фрезы применяются для проведения работ по закалённой стали – удаления облоя с цельных литых заготовок, для обработки швов на составных деталях имеющих следы сварки.

Типы твердосплавных фрез по металлу:

- цилиндрическая;

- сферическая;

- сфероцилиндрическая:

- овальная;

- гиперболическая;

- дисковая;

- обратноконическая.

Названия фрез соответствуют форме рабочей головки. Все виды рабочих головок делятся ещё и по углу скоса режущей поверхности. Они могут заменять в работе шлифовальный диск и хвостовик. Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

Цилиндрическая фреза

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

Концевые фрезы

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Концевые фрезы

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловые фрезы

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Отрезные фрезы

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

Отрезные фрезы

Торцевые насадные фрезы

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

Торцевые фрезы

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Фасонные фрезыДля обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

Фасонная фреза

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Шлицевые фрезы

Шлицевые или червячные применяются для нарезания зубьев на валу или шестерни зубчатой передачи или шлицевого соединения по боковому профилю. Шлицевые фрезы – это целая группа инструмента с разным расположением зубьев по окружности диска или только на цилиндрической поверхности. Отличаются они и по способу крепления режущих элементов.

Шлицевыя фреза

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковая фреза

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Выбор фрезы для станка с чпу

Выбор типа фрезы для станка зависит от обрабатываемого материала:

1-заходные фрезы для станков с ЧПУ подходят для для фрезеровки «мягких» материалов: мягких пластмасс (оргстекло, акрил, ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, ДСП), сэндвич панелей (алюминий / пластмассы) в выигрыше острые. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Данный тип фрезы в основном применяется рекламными и макетными производствами для быстрого раскроя материалов в том случае, когда не столь важно качество торца обрабатываемой поверхности. Однако глубина и длина одной канавки позволяет получать длинную стружку, которая препятствует забиванию фрезы, что увеличивает ее долговечность.

Однако глубина и длина одной канавки позволяет получать длинную стружку, которая препятствует забиванию фрезы, что увеличивает ее долговечность.

2-заходные фрезы для станков с ЧПУ подходят для для фрезеровки жестких материалов МДФ, Фанера, пластмасс (оргстекло, акрил, ПВХ, плексиглас, пенопласты), сэндвичей (алюминий / пластмассы) .

Спиральная фреза с двумя и более заходами применяется для обработки с образованием более мелкой стружки и с большим съемом материала за один проход. Количество зубьев и глубина канавок обеспечивает измельчение. При использовании фрез с большим количеством заходов можно добиться большей чистоты обработанной поверхности.

Спиральная двухзаходная круглая фреза позволяет получить наименее шероховатую поверхность благодаря меньшим вибрациям в процессе резания. Этот инструмент применяется для нанесения U-образной гравировки (например, текста) на поверхность материала, а также используется при окончательной или предварительной обработке трехмерных объектов (в зависимости от величины самых мелких элементов рельефа). При окончательной обработке такой фрезой твердых сортов дерева поверхность получается полированной и не требует дополнительной доработки. Также спиральные фрезы используют для предварительной и окончательной (зависит от геометрии обрабатываемой поверхности) обработки 3D-объектов и различных форм.

При окончательной обработке такой фрезой твердых сортов дерева поверхность получается полированной и не требует дополнительной доработки. Также спиральные фрезы используют для предварительной и окончательной (зависит от геометрии обрабатываемой поверхности) обработки 3D-объектов и различных форм.

Наиболее часто встречаются фрезы с удалением стружки вверх. При работе фрезой с удалением стружки вверх на поверхности обрабатываемого материала может присутствовать ворс. Чтобы при прорезной резьбе(раскрой) получить чистую поверхность можно использовать фрезы с удалением стружки в низ , в которых сочетается правое вращение и левая спираль резьбы, что препятствует возникновению ворса на поверхности. При обработке ламинированных материалов используют компрессионные фрезы, которые позволяют получить поверхность без сколов, сохраняя облицовочный материал .

Сферические, или шариковые, фрезы для станков с ЧПУ применяются для 3D-обработки. Они обрабатывают дерево, пластик, сталь, цветные металлы (медь, алюминий, дюраль, латунь и т. д.). Данные фрезы позволяют получить поверхность с меньшей шероховатостью благодаря меньшим вибрациям в процессе резания.

д.). Данные фрезы позволяют получить поверхность с меньшей шероховатостью благодаря меньшим вибрациям в процессе резания.

Фрезы конусные двухзаходные, для станков с ЧПУ используются для работы с заготовками из дерева, ДСП, МДФ, пластиков, модельного воска и некоторых цветных металлов. Конусные двухзаходные фрезы иделаьно подходят для обработки высоких рельефов за один этап без черновой обработки. Благодаря конусной форме фрезы имеют высокую прочность при маленьком диаметре режущего кончика фрезы.

Фрезы изготавливаются из карбида вольфрама с добавлением упрочняющих примесей, покрытие AlTiN (алюминий нитрид титана).

Настройка конусной фрезы в программе ArtCAM описана в статье «Создание инструмента конусной фрезы в ArtCAM»

Фрезы с режущей частью в виде рыбьего хвоста при фрезеровке насквозь предотвращают появление неровностей, сколов, заусенцев на обратной стороне материала. Глубокая канавка позволяет поддерживать высокие подачи при высокоскоростной обработки обработке материала. За счет геометрии лезвия минимизируются вибрации, а геометрия фрезы способствует эффективному выбросу стружки из зоны резания.

Глубокая канавка позволяет поддерживать высокие подачи при высокоскоростной обработки обработке материала. За счет геометрии лезвия минимизируются вибрации, а геометрия фрезы способствует эффективному выбросу стружки из зоны резания.

Конический гравер применяется для обработки мелких 3D-элементов рельефа и при гравировке на поверхности материала (ABS, ПВХ, дерево, оргстекло).

Различия между фрезой и граверомГравер — это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой.

Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Основное отличие между китайскими фрезами и европейскими — это их ресурс, измеряемый в погонных метрах или часах работы машин. Поскольку стоимость европейских фрез, как правило, в 2-3 раза превышает стоимость китайских, выгода получается весьма ощутимая. Рассматривая вариант металлообработки, нелишним будет проверить точность изготовления фрезы. Как правило, фабрики, занимающиеся изготовлением фрез по металлу в Европе, имеют свои представительства и в Китае. Если же брать небрендовые китайские фрезы, то нужно тщательно смотреть угол заточки, глубину канавки и желательно поинтересоваться, из какого сплава они сделаны.

Рассматривая вариант металлообработки, нелишним будет проверить точность изготовления фрезы. Как правило, фабрики, занимающиеся изготовлением фрез по металлу в Европе, имеют свои представительства и в Китае. Если же брать небрендовые китайские фрезы, то нужно тщательно смотреть угол заточки, глубину канавки и желательно поинтересоваться, из какого сплава они сделаны.

HSS фрезы с покрытием

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит).

Трехзаходные или трехзубые фрезы.

Трехзаходные спиральные торцевые концевые фрезы применяются для фрезерования, раскроя, обработки пазов по твердым материалам,черновой и получистовой обработки сталей, в том числе нержавеющих. Три режущих кромки обеспечивают более высокое качество обрабатываемой поверхности, чем у 2-х и однозаходных фрез. Их главное преимущество – высокая жесткость при сохраняющихся неплохих характеристиках отвода стружки из зоны резания.

Ознакомиться с режимами резки на фрезерных станках с ЧПУ можно здесь.

Выбор фрез для станка с ЧПУ

Выбор фрез для работы сродни выбору инструмента для музыканта. Только при наличии надежного и качественного режущего приспособления можно получить наилучший результат. Предусмотреть все возможные нюансы, которые могут возникнуть в ходе работы, довольно сложно, однако иметь под рукой классификатор фрез для станка ЧПУ будет не лишним. В ассортименте магазина ФРЕЗА. РУ представлены все виды режущих инструментов для современного фрезерного станка с ЧПУ.

РУ представлены все виды режущих инструментов для современного фрезерного станка с ЧПУ.

В зависимости от материала и типа обрабатываемой заготовки, а также конкретных условий резания, фрезы представлены в самом разнообразном конструктивном исполнении. Остановимся на приоритетных характеристиках при выборе фрезы.

1. Тип выполняемой операции на станке ЧПУ является одним из самых главных параметров при выборе фрезы. Такое оборудование характеризуется высокой точностью и скоростью обработки материалов, что требует верного подбора режущего инструмента. В зависимости от технологических требований производителя следует учитывать не только тип обработки, но и режимы работы станка. Понимая специализацию оборудования и учитывая диаметр и частоту вращения шпиндельной головки, следует подбирать фрезу по способу крепления, ориентируясь на конечный результат.

В зависимости от задач проекта различают:

- Фрезерование;

- Точение;

- Сверление;

- Расточка;

- 3D-обработка.

Таким образом, для каждой поставленной задачи подбирается соответствующая фреза с определенной геометрией.

2. Способ крепления фрезы на шпинделе также влияет на подбор режущего инструмента. Перед покупкой необходимо выяснить — подойдет ли фреза для крепления на вашем станке.

Различают следующие типы креплений:

- Механический;

- Гидравлический;

- Термозажим.

Следует добиваться максимально точного центрирования фрезы на шпинделе фрезерного станка для наименьшего биения зубьев.

3. Направление, технология резки, режим и форма обработки заготовки определяют выбор того или иного режущего инструмента.

- Торцевые фрезы применяют для обработки ступенчатых и плоских поверхностей. Они изготовлены в виде цилиндрической конструкции с рабочими лезвиями, расположенными на торцах. Здесь рабочими являются только вершины режущих лезвий.

Это массивные инструменты, при работе которых достигается высокая скорость вращения.

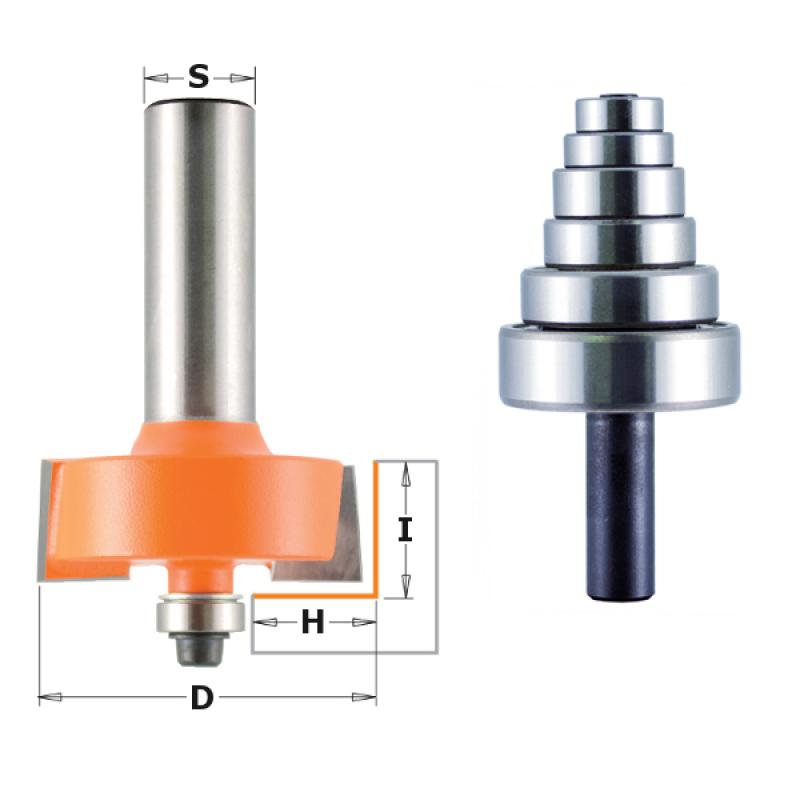

Это массивные инструменты, при работе которых достигается высокая скорость вращения. - Дисковые фрезы незаменимы при создании пазов, углублений и выемок. В зависимости от числа и расположения режущих кромок способны выполнять несколько операций за один проход. Для формирования неглубоких пазов применяют пазовые дисковые фрезы, для вырезания узких выемок и шлицев – тонкие дисковые пилы. Дисковые двухсторонние и трехсторонние фрезы за счет вспомогательных лезвий на торцах обладают универсальностью и имеют большую производительность.

- Сфера применения угловых фрез – это обработка наклонных плоскостей, кромки и угловых пазов. Угловые фрезы могут быть одноугловыми и двухугловыми. Режущие кромки такой фрезы расположены под разным углом относительно одна другой. Для одноугловой характерно расположение кромок по одну сторону конуса и на торцах, а для двухугловой – лезвия лежат на двух смежных конических поверхностях.

- Концевые фрезы имеют все рабочие режущие кромки, а внешне довольно схожи со стандартными сверлами.

Они подходят для выполнения сложных фрезеровочных операций, обработки перпендикулярных плоскостей, глубоких уступов и выемок. Позволяют проводить обработку заготовки во всех направлениях.

Они подходят для выполнения сложных фрезеровочных операций, обработки перпендикулярных плоскостей, глубоких уступов и выемок. Позволяют проводить обработку заготовки во всех направлениях. - Фреза сферического типа применяется для рельефной обработки поверхности, для оформления 3D рисунков и форм. Чаще всего востребованы при работе с деревом и пластиком, реже – с металлами и сталью. Сферические фрезы дают на выходе гладкую поверхность, минимизируют появление вибраций и позволяют избежать шероховатостей.

- Фасонная фреза применяется для обработки поверхностей сложных форм – цилиндрических или винтовых. При помощи этой фрезы нарезают фасонные канавки, прямые и винтовые стружечные каналы, обрабатывают кромку сложной конфигурации.

4. Количество зубьев (канавок) фрезы влияет на качество снимаемой стружки и производство тепла при обработке заготовки. Так, при сравнении двух фрез равного диаметра у фрезы с большим количеством зубьев температура каждого зуба будет выше, чем у фрезы с меньшим количеством зубьев.

- Крупнозубые фрезы более прочные. Они имеют небольшое число зубьев с большим шагом и дают стружку крупного размера;

- Мелкозубые фрезы обладают большим количеством зубьев с малым шагом. При работе дают мелкую стружку.

5. Диаметр режущей части и хвостовика влияет на глубину обработки и количество выполненной работы. При большом объеме работы применяют фрезы с большим диаметром хвостовика (6, 8, 10, 12 мм), а для вырезания небольшого рельефа и обработки небольшой площади подойдет фреза с диаметром до 4 мм.

6. Гравер и насадки к нему также применяют для обработки материалов, но их следует отличать от фрез и других режущих инструментов. В отличие от фрезы насадки для гравера не имеют спирального желобка для отвода стружки и предназначены для несложных видов обработки заготовок с последующей задней шлифовкой. Комплектуются различными видами насадок и применяются для обработки миниатюрных деталей и небольших объемов работ.

7. Способ отвода стружки особенно важен при выполнении работ большого объема. Необходимо учитывать не только направление схода стружки, но и ее форму, сечение и особенности образования. Контроль параметров отделения стружки от заготовки происходит в соответствии с выбранными параметрами резания.

8. Длина режущей части подбирается в зависимости от параметров обработки заготовки. Длина режущей части всегда чуть меньше полной длины фрезы и задается параметрами резки.

9. Подбор фрез по ценовому диапазону и брендам позволяет выбрать наиболее оптимальный вариант фрезы. Магазин ФРЕЗА.РУ предлагает как недорогой инструмент, так и продукцию компаний с солидной репутацией. Фрезы китайского производителя DJTOL зарекомендовали себя, как добротные и качественные инструменты по относительно невысокой стоимости. Американские, европейские и японские фрезы известных брендов отличаются более высокой продуктивностью, повышенной надежностью, а значит, и более высокой стоимостью.

10. Покрытие фрезы обеспечивает повышение износостойкости режущего инструмента. Для выбора покрытия необходимо ознакомиться с его описанием и свойствами в каталогах производителей.

В интернет-магазине ФРЕЗА.РУ задача выбора фрезы облегчается наличием удобного фильтра, который автоматически подберет фрезу по заданным вами параметрам. Кроме того, вы можете оставить заявку на подбор инструмента или связаться с нашими менеджерами. Звоните по телефону 8 (800) 777-05-39, здесь вам помогут подобрать и купить фрезу для станка с ЧПУ! Правильно подобранный инструмент – залог качественной и безопасной работы, непременное условие долгой и отменной службы вашего оборудования.

Фрезы по дереву для станков

Описание

Фрезы насадные по дереву для станка – это незаменимые на каждом предприятии элементы, которые позволяют добиться идеальной обработки древесины в полном соответствии с чертежами. Детали, выполненные из металлического сплава, широко применяются на разных предприятиях: пилорамы, черновая обработка древесины, мебельное производство, столярные и багетные мастерские, фирмы по ремонту и модернизации всех типов мебели.

Как выбрать фрезы по дереву для станков?

Сегодня на рынке инструментов и оборудования для деревообработки представлена продукция разных производителей. В зависимости от специфики предприятия и особенностей комплектации цеха можно подобрать и купить фрезы насадные от компаний Kvarnstrands, Leitz, WoodTec, Самсон и др. Но при выборе инструмента важно обратить внимание не только на бренд, но также на следующие факторы:- материал изготовления. На многих видах оборудования установлена фреза по дереву для фрезерного станка, цена на которую зависит от специфики (алмазная, твердосплавная) и размеров изделия;

- особенности обрабатываемого материала – для твердых пород древесины и клееных материалов в приоритете алмазные фрезы для фрезерного станка по дереву. А для обработки мягких пород можно приобрести твердосплавную деталь;

- характеристики оборудования (скорость подачи сырья/заготовок, частота вращения шпинделей). Важно грамотно подобрать фрезы по дереву для фрезерных станков и купить детали, которые обеспечат качественную обработку древесины без брака и отходов;

- уровень аспирации – современное оборудование оснащено устройствами для подачи вакуума. При правильном подборе фрезы для фрезерных станков по дереву вся стружка оперативно удаляется с места обработки, позволяя выполнять все операции с максимальной точностью.

Фреза торцевая насадная: бескомпромиссная точность обработки древесины

Компания «АСТехнология» предлагает широкий ассортимент оборудования и инструментов для деревообработки. Частные и корпоративные клиенты смогут подобрать и купить фрезы по дереву для станков, цена на которые зависит только от материала изготовления, размера и производителя.В каталоге представлены лучшие вариант фрез, которые отличаются:

- полным соответствием с заявленными параметрами – вы с легкостью подбреете основную деталь для станков от российских и зарубежных производителей;

- оптимальной стоимостью – при оптовых заказах на фрезы торцевые насадные цена значительно снижается;

- гарантиями производителя и продавца – на всю продукцию имеются сертификаты качества, инструкции и техническая документация.

«АСТехнология» – это весь ассортимент деталей и инструментов в одном каталоге: фреза по дереву для станка для изготовления доски, вагонки, минишип/микрошип, фрезы насадные и другие варианты популярных изделий по цене производителя.

Немного о фрезах

Конструктивно существует огромное количество фрез в зависимости от выполняемых задач, применяемого фрезеровального инструмента, обрабатываемого материала и формата обрабатываемых деталей. Самое крупное деление фрез – это по виду установки на фрезеровальный инструмент. По этому типу различают фрезы концевые и насадные.

Насадные фрез ы еще называют дисковыми фрезами, поскольку они действительно представляют собой диски в отверстиями по центру, которые насаживаются на ось горизонтально- и универсально-фрезерных станков.

Пример дисковой фрезы.

Концевые фрезы используют режущие поверхности, располагающиеся на оконечнике фрезы, которая зажимается в шпинделе фрезерного станка наподобие сверл в патронах сверлильных станков. Более того, многие из фрез даже внешним видом напоминают сверла.

Пример концевой фрезы.

Однако есть принципиальное отличие сверл от концевых фрез, как бы они ни были похожи. Дело в том, что сверла предназначены для рабочей нагрузки только в осевом направлении. Любое смещение или отклонение от осевой нагрузки чревато разрушением сверла. Фрезы же в самом общем понимании как раз применяются для пространственных неосевых смещений и обработке материала в различных направлениях. Режущие кромки у таких фрез могут быть как по осевой части, так и по торцу фрезы.

Наличие нескольких режущих поверхностей и способность использования этого для пространственной обработки материала характерно также и для дисковых фрез, что отличает их от отрезных кругов.

Именно эта способность – применение нескольких режущих поверхностей для пространственной, а не осевой или плоской обработки материала и делает фрезы универсальным инструментом, который можно использовать практически для любых целей и задач. А сочетание фрезерного станка с ЧПУ позволяет творить настоящие произведения искусств и даже чудеса.

Примеры работ на фрезерном станке.

Концевые фрезы Атака представлены большим модельным рядом фрез, которые можно применять как в домашних устройствах и ручных фрезерных станках, так и для производственных целей. Фрезы пазовые, кромочные — калевочные, галтельные и т.д., а также наборы, специально подобранные для выполнения наиболее распространенных фрезерных работ. Помимо широкого ассортимента, фрезы Атака отличает точность и аккуратность обработки поверхностей и высокий ресурс работы.

Фрезы и инструменты — типы и их назначение (с изображениями)

Обработка с ЧПУ — это широко применяемая субтрактивная технология производства. Системы числового программного управления обеспечивают меньшую потребность в рабочей силе и более высокий уровень автоматизации.

Одним из таких автоматизированных методов изготовления является фрезерование с ЧПУ. Это процесс, при котором роторные фрезы удаляют материал, что делает его противоположностью токарной обработки с ЧПУ.

Фрезерные центры не только автоматически выполняют резку, но и меняют инструменты.В среднем процессе создания готового изделия из металлического блока, например, используются различные инструменты.

Итак, давайте посмотрим, какие фрезерные инструменты используются на станках и для чего они предназначены.

Какие бывают фрезы?

Наиболее распространенные типы фрез:

- Концевая фреза

- Торцевая фреза

- Шарорез

- Слябовый стан

- Фреза боковая

- Эвольвентная зуборезка

- Мухорезка

- Полый стан

- Shell дробилка

- Концевая фреза для черновой обработки

- Фреза

- Нож для ерша

Во-первых, мы должны начать с одного из основных вопросов.

В чем разница между концевым и торцевым фрезерованием?

Это две наиболее распространенные операции фрезерования, в каждой из которых используются разные типы фрез — фреза и торцевая фреза. Разница между концевым фрезерованием и торцевым фрезерованием заключается в том, что концевая фреза использует как конец, так и стороны фрезы, тогда как торцевое фрезерование используется для горизонтального фрезерования.

Концевая фреза

У этих инструментов обычно плоское дно, но не всегда.Также доступны круглые и закругленные фрезы. Концевые фрезы похожи на сверла в том смысле, что они могут резать в осевом направлении. Но преимущество фрезерования заключается в возможности поперечной резки.

Торцевая фреза

Торцевое фрезерование

Торцевые фрезы не режут в осевом направлении. Вместо этого режущие кромки всегда расположены по бокам режущей головки. Режущие зубья представляют собой сменные твердосплавные пластины.

Это увеличивает срок службы инструмента при сохранении хорошего качества резки.

Шарорез

Шаровые фрезы, также известные как шаровые мельницы, имеют полусферический режущий наконечник. Цель состоит в том, чтобы поддерживать радиус угла для перпендикулярных граней.

Слябовый стан

Слябовые фрезы не так уж часто используются в современных обрабатывающих центрах. Скорее, они все еще используются с ручными фрезерными станками для быстрой обработки больших поверхностей. Вот почему фрезерование слябов часто называют фрезерованием поверхности.

Сама плита вращается в горизонтальном положении между шпинделем и опорой.

Фреза боковая

Предшественник концевой фрезы. Бокорезы имеют зубья по окружности и с одной стороны. Это делает функциональность очень похожей на концевые фрезы, но их популярность с годами пошла на убыль с развитием других технологий.

Эвольвентная зуборезка

Есть специальный режущий инструмент для фрезерования эвольвентных шестерен. Существуют различные фрезы для изготовления шестерен с определенным количеством зубьев.

Мухорезка

Эти инструменты выполняют ту же функцию, что и торцевые фрезы. Они состоят из центрального корпуса, вмещающего одну или две насадки (двусторонние фрезы).

Торцевые фрезы лучше подходят для качественной резки. Фрезы для мух просто дешевле, и режущие насадки часто изготавливаются в магазине машинистом, а не покупаются в магазинах.

Полая мельница

Полое фрезерование

Пустотные фрезы в основном противоположны торцевым фрезам.Здесь заготовка подается во внутреннюю часть фрезы для получения цилиндрической формы.

Концевая фреза для черновой обработки

Как следует из названия, это в значительной степени концевые фрезы с небольшой разницей. Концевая фреза для черновой обработки имеет зазубрины. Это ускоряет процесс резки по сравнению с обычной концевой фрезой.

Обрезанные кусочки металла меньше обычных, поэтому их легче очистить. С заготовкой одновременно контактируют несколько зубцов. Это уменьшает стук и вибрацию, которые в противном случае могли бы быть больше из-за неровностей зубьев.

Резак по дереву

Woodruff или фрезы для шпоночных пазов и пазов используются для разрезания пазов на детали, например валы. Режущие инструменты имеют зубья, перпендикулярные внешнему диаметру, для создания подходящих пазов для шлифовальных шпонок.

Резьбовая фреза

Название этого инструмента говорит все, что вам нужно знать о его назначении. Для изготовления резьбовых отверстий используются резьбовые фрезы.

Нарезание резьбы обычно выполняется на буровом оборудовании.Однако использование резьбовой фрезы более стабильно и имеет меньше ограничений для окружающей среды.

Какие материалы используются для режущих инструментов?

Как видите, существует множество различных станков для самых разных целей. То же самое и с материалами, из которых изготовлены эти инструменты.

Давайте копнем глубже и рассмотрим наиболее распространенные материалы для фрезерных бит.

Углеродистая сталь

Самый дешевый из всех. И именно поэтому он до сих пор находит применение.Поскольку углеродистая сталь не очень долговечна, она подходит только для низкоскоростных операций.

Углеродистая стальтеряет твердость при 200 ° C. Это является причиной более низких скоростей — для сохранения низкого теплового эффекта.

быстрорежущая сталь

Быстрорежущая сталь, сорт инструментальной стали, содержит несколько легирующих элементов, которые обеспечивают лучшую реакцию на нагрев и износ, чем обычная углеродистая сталь. По мере того, как жизненный цикл такого инструмента увеличивается, увеличивается и его стоимость.

Теряет твердость при 600 ° С.Поэтому для этих инструментальных сталей подходят более высокие скорости фрезерования.

Твердые сплавы

Этот материал тверже, чем быстрорежущая сталь, но его прочность не так впечатляет. Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни вязкости делают его немного более восприимчивым к растрескиванию и выкрашиванию.

Верхняя температура использования составляет 900 ° C.

Резка керамики

Режущая керамика даже тверже, чем твердые сплавы, но проигрывает по прочности.И оксид алюминия, и нитрид кремния используются для производства этих инструментов с различными свойствами.

Режущие керамические инструменты склонны к растрескиванию при работе с твердыми материалами и при высоких температурах. Поэтому, например, они не подходят для обработки стали. В противном случае следует ожидать короткого срока службы инструмента.

Выбор подходящего станка

Как правило, в производстве выбор метода или инструмента сводится к достижению баланса между скоростью, стоимостью и качеством.Стоимость зависит как от цены инструмента, результата механической обработки износа, так и от времени, необходимого (скорости) для изготовления деталей.

Выбор материала инструмента

Обычные углеродистые стали обычно исключаются из списка опций из-за их ограниченных возможностей. Поэтому HSS (быстрорежущая сталь) является наиболее дешевым материалом для выполнения работы. В то же время скорость его износа означает, что в долгосрочной перспективе есть варианты получше.

Кобальтосодержащая быстрорежущая сталь, например, подходит для еще более быстрого фрезерования.Это делает их достаточно подходящими для большинства работ.

Твердый сплав — это еще один шаг на пути к высокопроизводительному фрезерованию благодаря вышеупомянутым свойствам таких фрезерных станков. В конечном итоге они являются более экономичным выбором, в то время как первоначальные затраты выше.

Диаметр

Это довольно просто. Инструмент большого диаметра может быстрее фрезеровать деталь. Ограничения применяются в зависимости от геометрии конечной детали.

Например, если необходимы определенные внутренние радиусы, инструмент не может отклоняться от них.В то же время вы можете использовать большой инструмент для фрезерования основной части и применить меньший инструмент для обработки внутренних углов.

Покрытие инструмента

Существуют различные покрытия для защиты инструментов от износа. Например, покрытие из нитрида титана увеличивает срок службы инструмента, но также увеличивает его стоимость.

Такое покрытие снижает липкость режущего материала, что может быть проблемой для алюминия. Следовательно, во время резки требуется меньше смазки.

Количество канавок

Канавки — это каналы на фрезерной коронке. Чем больше канавок, тем выше скорость подачи, потому что удаляется меньше материала.

В то же время это увеличивает общий диаметр фрезы. Это оставляет меньше места для стружки.

Угол наклона спирали

Угол наклона спирали вместе со скоростью вращения шпинделя определяет скорость резания или скорость подачи. Более крутой угол подходит для более мягких материалов и металлов.

Чтобы выбрать подходящие фрезы для вашей работы, необходимо понимание материалов, параметров и определенно некоторый опыт.Конечный результат зависит от этого выбора, и машинист должен понимать, какие фрезы подходят для резки различных материалов.

Хороший выбор приводит к высокой подаче и, следовательно, к сокращению времени резки, а также к снижению затрат.

При выборе службы обработки с ЧПУ убедитесь, что у них есть все необходимые инструменты для изготовления ваших деталей.

Фрезерование | Walter Tools

Объединенный опыт — в трех продуктовых линейках

Чтобы вы могли еще больше оптимизировать ваши приложения для обработки металлов при фрезеровании и спроектировать их для еще большей эффективности, мы разрабатываем фрезы, которые обеспечивают высокую производительность и первоклассные идеальные результаты.Заготовка за заготовкой. На любой машине. Например, при фрезеровании торца и уступа, фрезеровании пазов и копировальном фрезеровании. Линии продуктов Water’s Perform, Advance и Supreme предлагают гибкие инструменты, изготовленные по индивидуальному заказу. Фрезы этих линий созданы для достижения высококачественных результатов при минимальных затратах. Фрезы линейки Perform впечатляют при обработке малых и средних партий, потому что эти фрезы подходят для широкого спектра применений и совместимы с различными материалами, такими как сталь, нержавеющая сталь и алюминий.Фрезы линейки Advance сочетают в себе низкую стоимость с превосходными характеристиками и широким ассортиментом продукции, и эти фрезы рекомендуются для обработки средних партий. Высококачественные фрезы линейки Supreme — лучший выбор там, где требуются высокие скорости резания и длительный срок службы инструмента для обработки больших объемов.Полная система

От концевых фрез из твердого сплава или быстрорежущей стали (HSS) до специальных решений со сменными пластинами. Чтобы предоставить вам лучшую фрезу для любого станка, любой задачи обработки и любого материала, используются различные сплавы материалов режущего инструмента и специальные покрытия поверхности, адаптированные к обрабатываемому материалу.В результате получаются инструменты для фрезерования, которые идеально сочетают в себе высокую прочность материала режущего инструмента с высокой износостойкостью поверхности. Оптимизированная форма и геометрия наших инструментов — это свойства, которые гарантируют значительные преимущества и максимальную точность при производстве ваших фрезерованных деталей. От хвостовика до режущей кромки — до последней детали. Для вас это означает: как опытный партнер по обработке ваших фрезерованных деталей, Walter предоставляет вам инновационные прецизионные инструменты практически для любых задач и приложений.От твердосплавных мини-фрез диаметром 0,1 мм до торцевых фрез с твердосплавными пластинами диаметром 315 мм. Благодаря большому выбору фрезерных инструментов и форм вы всегда найдете идеальное решение для вашей заготовки и требований к материалам. Вы получаете выгоду от длительного срока службы инструмента, большого объема обработки, низкого износа, сокращения времени обработки и высокого качества обработки поверхности. Для всех обычно используемых материалов: таких как сталь, нержавеющая сталь, чугун, цветных металлов, таких как алюминий, до жаропрочных сплавов или пластмасс.Кусочек за кусочком. Независимо от того, обрабатываете ли вы очень сложные трехмерные отдельные детали или выполняете торцевое фрезерование плоских поверхностей.

Что такое фреза?

Фреза — важный компонент фрезерного станка. Как следует из названия, именно режущий инструмент отвечает за соскабливание материала с заготовки. Все фрезерные станки имеют фрезу. Во время типичной операции фрезерования фреза движется перпендикулярно своей оси, позволяя снимать материал с заготовки по окружности фрезы.Чтобы узнать больше о фрезах и о том, как они работают, продолжайте читать.

Обзор фрез

Назначение фрезы — удаление материала с заготовки. При этом фрезы не состоят из одного лезвия. В то время как токарные операции, выполняемые на токарном станке, обычно имеют однолезвийный режущий инструмент, фрезы состоят из нескольких лезвий. Когда фреза вращается относительно неподвижной заготовки, она соскабливает материал.

Фрезы часто изготавливаются из твердых, прочных материалов, которые могут выдерживать значительные нагрузки, не ломаясь или не подвергаясь иным повреждениям. Например, фрезы нередко имеют покрытие из поликристаллического алмаза (PCD). Согласно Википедии, фрезы с покрытием PCD служат до 100 раз дольше, чем их аналоги без покрытия. Загрузка фрез с покрытием из PCD заключается в том, что их нельзя использовать в приложениях, где температура превышает 1112 градусов по Фаренгейту.

Различные типы фрез

Все фрезы характеризуются наличием множества канавок, каждая из которых действует как лезвие, соскабливающее материал с заготовки. При этом существуют разные типы фрез. Режущий инструмент концевой фрезы, например, представляет собой тип фрезы с зубьями на конце и по бокам. Доступные из стали и карбида цемента, они обычно используются при вертикальном фрезеровании.

Другой распространенный тип фрезы — это фреза с черновым концом. Фрезы с грубым концом имеют глубокие канавки на конце, которые позволяют удалить излишки материала с заготовки. Фрезы с черновым концом, также известные как рыхлители, обычно используются в крупносерийном производстве.

Третий вид фрезы — это шаровые фрезы. Шаровая фреза, также известная как фреза со сферическим концом, имеет полусферическую конструкцию, которая сводит к минимуму нагрузку на заготовку.

Наконец, боковая фреза — это тип фрезы, у которой есть зубья по бокам и спереди.Бокорезы существуют с начала 1800-х годов. Фактически, тогда это были самые распространенные фрезы.

Фреза — важный компонент фрезерного станка. Состоящий из нескольких лезвий, он отвечает за соскабливание материала с заготовки, тем самым изменяя форму заготовки.

HAHN + KOLB »Ваш специалист по инструментам + оборудование для мастерских

ДАВАЕМСЯ РАБОТАТЬ ВМЕСТЕ.

Электронный бизнес

Системы электронного бизнеса, которые думают о будущем: HAHN + KOLB предлагает несколько возможностей для автоматизации процесса закупок .Вы можете внедрить эти по отдельности или в комбинации в процессе заготовки.

Системы дозирования

Создайте децентрализацию в своем производстве и ускорьте производственный процесс : с помощью ориентированного на пользователя выбора товара и подходящего HK-MAT вы сделаете самые важные производственные материалы доступными в нужном месте и всегда в нужное время .

Новые продукты

Мы постоянно расширяем ассортимент нашей продукции, чтобы предлагать вам лучшие продукты и решения для ваших нужд. Узнайте здесь о новых брендах , которые мы добавили в наш ассортимент, или о инновационных продуктах , которые сделают вашу повседневную работу проще и эффективнее.

Раскладные каталоги

Воспользуйтесь бесплатными откидными каталогами сейчас, чтобы просмотреть и заказать всю продукцию в Интернете.Воспользуйтесь широким спектром информации. Благодаря интеллектуальной ссылке в наш интернет-магазин, вы можете быстро и легко заказывать продукты с помощью всего за несколько кликов .

Вставки из жесткого пенопласта

Организуйте свое рабочее место, создайте чистую среду и всегда отслеживайте вещей в ваших ящиках для инструментов и транспортных ящиках с нашими индивидуально разработанными вставками из жесткого пенопласта . Теперь создайте вставку из жесткого пенопласта в соответствии с вашими потребностями.

Опыт

Компетентный технический совет от инструментов до обработка заказов до особые требования . Мы предлагаем концепции для производства экономичных и эффективных . Воспользуйтесь преимуществами опыта и идей сотрудников HAHN + KOLB.

Заказ + Консультации

У вас есть вопросы по поводу вашего заказа или вам нужен совет? Телефон: +49 (0) 7141 498-4848

С понедельника по пятницу с 07:30 до 18:00

Электронная почта: bestellung @ hahn-kolb.de

Интернет-магазин Поддержка

У вас есть вопросы об интернет-магазине?Телефон: +49 (0) 7141 498-5050

С понедельника по четверг с 07:30 до 17:00

Пятница с 07:30 до 15:30 Электронная почта: [email protected]

ДОПОЛНИТЕЛЬНАЯ КОНТАКТНАЯ ИНФОРМАЦИЯ

У вас есть вопросы о нашем сервисном обслуживании или вы хотите получить консультацию специалиста ?Здесь вы найдете подходящее контактное лицо.

Вы также можете использовать наш чат или контактную форму .

Выбор подходящей конструкции зубофрезерной фрезы для обработки высококачественных параллельных осей, цилиндрических зубчатых колес и шлицев

Инженер-технолог должен принять ряд решений при планировании необходимых процессов для производства параллельных осей, цилиндрических прямозубых или косозубых шестерен и шлицев. Зубофрезеровка, конечно, является наиболее распространенным процессом удаления металла для создания надлежащего зазора между зубьями, необходимого для изготовления этих шестерен.Этот процесс существует уже более 100 лет и доказал свою эффективность. Это процесс формирования формы посредством последовательных и пошаговых разрезов, которые создают правильную форму с помощью ряда режущих зубьев реечного типа с прямым профилем. В процессе фрезерования зубчатое колесо вращается по мере вращения варочной панели и продвигается в осевом направлении по своей поверхности.

Рис. 1: Зубофрезерование — типичная схема создания последовательных зубьев червячной фрезыНо есть другой способ выполнить эту задачу. Также эффективны зубофрезерные фрезы, которые фрезеруют все пространство между зубьями при неподвижном зубчатом колесе.Многие инженеры задают следующие вопросы: когда зубофрезерование предпочтительнее зубофрезерования? Какой тип станка нужен для зубофрезерования? Как выбрать подходящий инструмент для зубофрезерования? Как оценивается время цикла? Какие у меня должны быть проблемы с качеством? А как насчет зажима, крепления инструмента, скорости и подачи?

Вооружившись необходимой информацией, продуманным планированием, а также необходимыми инструментами и оборудованием, можно будет найти ответы на эти вопросы. При необходимости могут применяться стабильные и экономичные процессы зубофрезерования или заделки зубьев.Эта статья предназначена для инженеров-технологов, которые, возможно, плохо знакомы с производством зубчатых колес. Это не научный анализ высокого уровня. Он носит практический характер и призван служить ценным руководством для разработки процесса изготовления зубчатых передач.

Основы процесса зубофрезерования

Инженер-технолог должен сначала понять основы фрезерования, чтобы принять рациональное решение о зарезке по сравнению с фрезерованием. Как уже говорилось, зубофрезерование — это порождающий процесс.Зубофрезерование требует сложной кинематики резания. Лучший способ понять это — наблюдать за образующимися рисунками, возникающими при фрезеровании (см. Рисунок 1). Обратите внимание на узор трохоидных петель, как показано.

Рисунок 2: Изменение расстояния между зубьями в зависимости от количества зубьевКак показано, каждый зуб червячной фрезы режет в разных положениях в пространстве между зубьями и имеет разные характеристики стружкообразования. По мере того, как шестерня становится меньше в диаметре и имеет меньше зубьев для заданного диаметрального шага (DP) или модуля, пространство между зубьями увеличивается.(См. Рисунок 2.)

По мере увеличения зазора между зубьями и уменьшения диаметра шестерни меньшее количество зубьев червячной фрезы участвует в процессе резания, поскольку длина хорды фрезы уменьшается; следовательно, толщина стружки увеличивается при заданной скорости подачи на оборот шестерни. Кроме того, по мере того, как зазор становится больше, каждый зуб фрезы теперь должен принимать больший кусок. Площадь поперечного сечения чипа больше.

Рис. 3. Поднутрение корня, образованное выступом. Это означает, что шестерни с меньшим количеством зубьев и большими зазорами, чем их сопряженная шестерня, могут быть весьма требовательными.Именно тогда зубчатые фрезы становятся лучшей технологической альтернативой зубофрезерованию.

Другой фактор, который следует учитывать при зубофрезеровании, — это конфигурация корня и любой необходимый подрез. Поднутрения требуются, когда требуется последующая чистовая операция, например, шлифование. Поднутрения корня достигаются с помощью выступа на кончике зуба фрезы. Эта функция выпуклости создает поднутрение корня с широким трохоидальным рисунком режущего действия.(См. Рисунок 3.)

Величину поднутрения из-за фрезерования небольшого числа зубьев или основного шага можно регулировать, используя конструкции фрезерных станков с коротким шагом. Конструкции варочных панелей специальной конструкции считаются нестандартными, возможно, с более длительным сроком изготовления и более высокой стоимостью, чем у обычных варочных панелей. Это был успешный метод борьбы с чрезмерным подрезом на протяжении многих лет, но подробный анализ этих варочных панелей выходит за рамки данной статьи.

Рис. 4: Пример зубчато-фрезерного профиля с заготовкой для шлифования по боковой поверхности, но с обработанной корневой частьюОсновы процесса зубофрезерования или зарезки