- Две идеи для сверлильного станка

- Как работать на сверлильном станке

- Стационарный настольный сверлильный станок своими руками

- Как сделать из дрели сверлильный станок самостоятельно

- Технология обработки на сверлильных станках и оснастка: приспособления, кондукторы, инструмент

- Как сделать сверлильный станок самостоятельно

- Сверлильный станок из дрели своими руками, виды конструкций, чертежи

- [Детали, типы, инструменты, операции] с PDF

- Что такое сверлильный станок — определение, детали, типы и применение сверлильного станка

- Какие операции выполняет сверлильный станок? — ParmarDrill — Блог

- Глава 8: Сверление и сверление | Применение режущего инструмента

- Глава 9: Методы и машины сверления | Применение режущего инструмента

- Правила техники безопасности для сверлильного пресса | LSU Машиностроение и промышленное строительство

- PDF: Радиально-сверлильный станок, типы, принцип работы, детали, механизм • Tri-State Fabricators

Две идеи для сверлильного станка

Посмотрите как можно сделать два очень полезных приспособления для вертикально-сверлильного станка, которые точно пригодятся не только любому мастеру, но и обычному любителю.

1. Насадка для шлифовки под сверлильный станок

Для изготовления нам понадобятся:

ДВП или обычная доска

- Болты, гайки, шайбы.

- Клей ПВА.

- Сверла по дереву.

- Наждачная бумага.

- Подшипник.

- Рашпиль.

- Строительный степлер.

- Плоскогубцы.

- Шуруповерт или отвертка.

- Саморезы.

Порядок сборки

В нашем случае используем ДВП, так как были остатки под рукой. Но разницы нет, можно взять обычную доску. Вырезаем ее по размеру рабочего стола сверлильного станка.

Размечаем и делаем отверстия для крепления к станку. Далее сверлим отверстия под шляпки болтов, чтобы они не выступали. Делать это удобнее перьевым сверлом.

Закрепляем панель ДВП на сверлильном станке с помощью болтов с гайками.

Дальше закрепляем корончатое сверло в станок. Диаметр сверла должен совпадать с диаметром используемого подшипника.

Просверливаем под него отверстие и делаем потай под шляпку болта.

Надеваем на болт подшипник и зажимаем гайкой.

Корончатым сверлом нарезаем деревянные круги. Диаметр подбирайте под свои нужды и предпочтения.

Затем промазываем их ПВА, собираем на болт и зажимаем гайкой.

Под гайку необходимо положить шайбу побольше, чтобы она не врезалась в дерево. Зажимайте максимально крепко, чтобы склейка была надежной.

Фиксируем получившийся валик в патроне, а нижнюю часть с подшипником осаживаем в отверстие ДВП с помощью регулировки рабочего стола по высоте.

Деревянный валик имеет некоторое биение, от которого нужно избавиться. Доводим его до круглой формы с помощью рашпиля. Чем лучше будет его обработка, тем проще будет работать в дальнейшем.

Далее наклеиваем наждачную бумагу с помощью клея ПВА.

Зафиксировать до высыхания можно с помощью мебельного степлера.

Не забудьте достать скобы по окончанию склейки!

Основные преимущества

Шлифовальный станок готов. Его можно доработать небольшой подставкой.

Особенно удобно шлифовать детали с внутренними радиусами, но и обработка прямых не составит труда.

Этот самодельный станок отличается высокой производительностью, легкостью в сборке и дешевизной составляющих, по сравнению с заводскими аналогами.

2. Стол для сверления труб и деталей круглого профиля

Для изготовления нам понадобятся:

- Металлический уголок.

- Металлическая пластина.

- Болгарка.

- Сварочный аппарат.

- Линейка.

- Болты, гайки.

Процесс сборки

Для начала с помощью болгарки отрезаем два уголка одинакового размера.

Затем привариваем их к пластине встык, как показано на фото.

После сварки зачищаем сварочные швы и саму деталь.

Ее можно покрасить на свое усмотрение, чтобы защитить изделие от коррозии.

Теперь крепим пластину к сверлильному станку таким образом, чтобы сверло опускалось точно в линию стыка двух уголков.

Фиксируем на болты с гайками. Размеры пластины и уголков подбирайте с учетом необходимости обрабатываемых деталей и размера вашего сверлильного станка. Изделие готово к работе.

Основные преимущества

Благодаря одинаковым уголкам, отцентрованным относительно сверла, вы сможете сделать отверстие в любой трубе или круглой детали ровно по центру, без смещений и перекоса.

А за счёт формы уголков она будет надежно зафиксирована и не сдвинется во время сверления.

Данная конструкция отличается высокой надежностью и точностью сверления.

Процесс изготовления не составит особого труда, а материалы найдутся в любом гараже или же на металлоломе, что сводит ее стоимость практически к нулю.

Смотри видео

Как работать на сверлильном станке

Правильная эксплуатация сверлильного станка подразумевает безопасное выполнение различных операций, перечень которых определяется функциональностью конкретной модели. Чтобы предотвратить травмы из-за несоблюдения требований безопасности, необходимо знать опасные зоны оборудования и правила работы с ним.

Из статьи вы узнаете, как избежать опасностей при использовании сверлильной машины, а также как выполнять точные отверстия и работать с твердыми материалами. Эта информация пригодится тем, кто планирует заказать или только что приобрел сверлильный станок.

Подключение

Одна из главных опасных зон сверлильного агрегата — электрическая. В нее входит двигатель, пусковые устройства и заземляющий контакт. При каких-либо сбоях в этой части машины можно получить удар током. Чтобы этого не произошло, в первую очередь требуется правильно подключить станок к сети.

При каких-либо сбоях в этой части машины можно получить удар током. Чтобы этого не произошло, в первую очередь требуется правильно подключить станок к сети.

В производственных условиях задача по подключению установки к электросети решается специалистами. Домашние мастера часто делают все сами, хотя правильнее обратиться к электрику.

При самостоятельном подключении сверлильной машины важно четко выполнять инструкции из руководства по эксплуатации. Возьмем в пример бытовую модель мощностью 350 Вт. Производители рекомендуют использовать для ее питания трехжильный кабель из меди с сечением проводов от 1,5 мм2. Помимо этого, требуется установить в сети автомат 10 А. Шнур сверлильного станка должен подключаться к розетке с обязательным наличием заземления.

Подготовка к работе

Не торопитесь включать станок. Пройдите подготовительный этап, который поможет приступить к работе во всеоружии:

-

Наденьте рабочую одежду. На производстве это обычно костюм или халат.

Функция такой одежды — защитить оператора от стружки, смазочно-охлаждающей жидкости, пыли. В домашних условиях можно приспособить для работы какие-то старые вещи, но практичнее приобрести спецодежду: прочную, легко поддающуюся чистке и не стесняющую движений. Обратите внимание, что манжеты рукавов должны плотно прилегать к руке, а рубашка должна быть заправлена, чтобы края одежды случайно не зацепились за движущиеся части станка. По той же причине волосы рекомендуется спрятать под головным убором.

Функция такой одежды — защитить оператора от стружки, смазочно-охлаждающей жидкости, пыли. В домашних условиях можно приспособить для работы какие-то старые вещи, но практичнее приобрести спецодежду: прочную, легко поддающуюся чистке и не стесняющую движений. Обратите внимание, что манжеты рукавов должны плотно прилегать к руке, а рубашка должна быть заправлена, чтобы края одежды случайно не зацепились за движущиеся части станка. По той же причине волосы рекомендуется спрятать под головным убором. - Установите сверло в шпиндель агрегата. Двигатель при этом должен быть выключенным. Оснастку нужно закрепить максимально надежно. Наиболее крепким зажимом считается конус Морзе (режущий инструмент с хвостовиком устанавливают сразу в шпиндель), потому что площадь обжима такой конструкции по сравнению с закреплением в патроне больше. Если патрон ключевой, перед каждым включением проверяйте, вынут ли ключ, иначе при вращении шпинделя он отлетит с большой скоростью.

-

Соблюдайте соосность шпинделя и сверла.

Если при включении станка вы заметили, что кончик режущего инструмента вращается, описывая круг, это говорит о неправильной установке. Отключите питание и откорректируйте положение сверла. Во-первых, тем самым вы исключите возможность вылета оснастки; во-вторых, обеспечите точность выполнения работ.

Если при включении станка вы заметили, что кончик режущего инструмента вращается, описывая круг, это говорит о неправильной установке. Отключите питание и откорректируйте положение сверла. Во-первых, тем самым вы исключите возможность вылета оснастки; во-вторых, обеспечите точность выполнения работ. - Установите заготовку. Знаете ли вы, что в 1 из 4 случаев оператор, придерживающий заготовку рукой, получает травму? Закрепите деталь так, чтобы не пришлось ее удерживать в процессе работы. Чтобы полностью исключить смещение детали в процессе сверления, используйте тиски, прихваты, призмы. Эти приспособления необходимо основательно закреплять на столе, чтобы не дать заготовке сместиться.

-

Наденьте защитные очки. Сделайте это до включения станка. Дело в том, что в момент, когда сверло касается заготовки, из рабочей зоны вылетает пыль и стружка, которая может попасть в глаза. Такое часто случается при работе без защиты глаз, несмотря на то что практически все модели сверлильного оборудования оснащены защитным прозрачным щитком.

Советы мастера

Чтобы начать работу, включите станок. Когда шпиндель наберет нужную скорость, не торопясь подведите сверло к заготовке. Силу нажима на ручку следует увеличивать постепенно, а перед окончанием сверления уменьшить. Это поможет избежать поломки оснастки. Получив отверстие, поднимите шпиндель и только после этого отключайте двигатель станка.

Начинающие пользователи часто не знают, как выполнить сквозное отверстие. Для этого под деталь нужно поместить деревянный брусок, чтобы обеспечить сохранность режущего инструмента и не повредить рабочий стол.

Если нужно просверлить глубокое отверстие, требуется время от времени вынимать оснастку из заготовки для охлаждения с помощью смазочно-охлаждающей жидкости. В противном случае режущий инструмент в процессе обработки будет сильно нагреваться, из-за чего может износиться или вовсе выйти из строя.

В вашем оборудовании не подается СОЖ? Вместо этого можно окунать сверло в любую емкость со смазочно-охлаждающей жидкостью. Кроме того, в процессе формирования глубоких отверстий оснастку нужно периодически извлекать, чтобы освободить незаконченное отверстие от стружки — это помогает избежать заклинивания сверла.

Кроме того, в процессе формирования глубоких отверстий оснастку нужно периодически извлекать, чтобы освободить незаконченное отверстие от стружки — это помогает избежать заклинивания сверла.

Чтобы получить максимально точное отверстие, заранее накерните его центр. Для этого используют специальный ручной инструмент — пробойник. Для обеспечения точности сверления отверстий диаметром более 5 мм сначала работают тонким сверлом, затем рассверливают материал до необходимого размера.

Обрабатывать металл будет легче, если предварительно смазать оснастку. В домашней мастерской в качестве смазки можно применять машинное масло. На производстве с этой целью используют специальные составы.

Что нужно помнить при работе:

- нельзя наклонять голову близко к сверлильному инструменту;

- нельзя охлаждать сверло мокрой тряпкой;

- нельзя останавливать шпиндель рукой.

После работы

Закончив работать, отключите двигатель и снимите готовую деталь.

Рекомендации по уходу за станком

Бытовой сверлильный агрегат нужно не только регулярно чистить, но и раз в 3 месяца проверять шпиндель, а в случае необходимости смазывать его солидолом. Если станок оснащен системой подачи СОЖ, следует раз в 3 месяца менять состав на новый после промывки резервуара.

Благодаря своевременной очистке от пыли, стружки, загрязнений и смазке сверлильного станка можно предотвратить появление царапин и ржавчины, которые становятся причиной потери точности.

Однако даже при регулярном уходе со временем детали сверлильной машины изнашиваются. Важно следить за их состоянием, так как эксплуатация станка с поврежденными деталями может привести к порче заготовки и даже травме оператора.

Как видите, техника работы на сверлильных агрегатах и правила их обслуживания несложные. Обучиться им можно быстро. Прислушайтесь к этим советам и соблюдайте правила, чтобы работа была безопасной, а сам станок прослужил вам как можно дольше, позволяя выполнять точные и качественные отверстия.

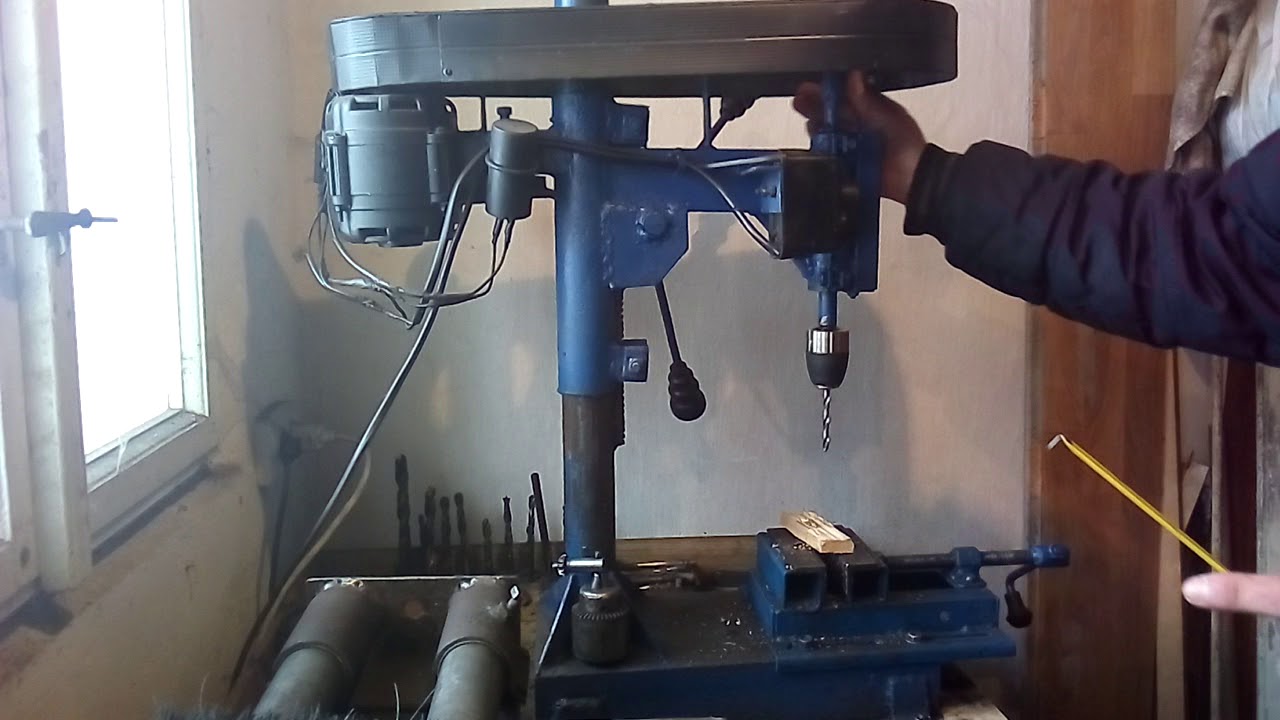

Стационарный настольный сверлильный станок своими руками

Продолжая тему полезных самоделок, мы приготовили для вас нечто очень полезное. Имея правильные руки и немного фантазии, всегда можно сэкономить денег на покупке какого-либо приспособления. Имея в своем гараже несколько мешков различного хлама можно сделать очень полезные вещи. Сегодня мы будем делать самодельный сверлильный станок своими руками. Такое приспособление будет ничуть не хуже, чем заводской станок, но в разы дешевле.

На нашем сайте уже есть одна самоделка такого рода. Ранее мы делали сверлильный станок из дрели. Но, сегодня мы будем делать полноценный станок из электродвигателя. С помощью такого приспособления вы сможете без проблем сверлить точные отверстия в абсолютно любых материалах, без особых усилий. Настольный сверлильный станок – это приспособление, без которого мастеру сложно представить свою работу. Такой станок можно купить, потратив приличную сумму денег, а можно сделать собственноручно, с минимальными вложениями, чем мы сегодня и займемся. Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Ранее мы делали сверлильный станок из дрели. Но, сегодня мы будем делать полноценный станок из электродвигателя. С помощью такого приспособления вы сможете без проблем сверлить точные отверстия в абсолютно любых материалах, без особых усилий. Настольный сверлильный станок – это приспособление, без которого мастеру сложно представить свою работу. Такой станок можно купить, потратив приличную сумму денег, а можно сделать собственноручно, с минимальными вложениями, чем мы сегодня и займемся. Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Изготовление сверлильного станка из электродвигателя

Самоделки из подручных материалов являются очень популярными в последнее время. Все хотят сделать что-то полезное из того, что лежит без дела. Для этой самоделки нам понадобится немного различного хлама, который просто обязан быть в каждом гараже или сарае. Что же понадобится нам для изготовления сверлильного станка своими руками?

— уголок 50 мм;

— квадратный профиль 60 мм;

— стальной трос;

— лист металла толщиной не менее 4 мм;

— электродвигатель;

— патрон;

— панель управления электродвигателем;

— болты, гайки, шайбы.

Также нам понадобится обычная дрель и сварочный аппарат. Собираем все необходимые инструменты и материалы в кучу и начинаем изготовление нашего самодельного сверлильного станка. По итогу у нас должен получится станок, который очень схожий с заводским, только в несколько раз дешевле. Мы разработали специально для вас простенькую пошаговую инструкцию по изготовлению такого станка.

ШАГ 1: делаем столешницу. Для изготовления столешницы для станка нам понадобится лист металла размерами 30 см на 70 см. Основу стола делаем из профильной трубы 25 х 35 мм. Выставляем их по размеру будущей столешницы и свариваем их между собой. Сверху прикладываем ранее приготовленный лист металла и намертво привариваем его к каркасу стола.

ШАГ 2: делаем стойку станка. Далее переходим к изготовлению главной стойки самодельного сверлильного станка. Для её изготовления нам понадобится два уголка 25 мм. Свариваем их между собой, чтобы получился квадрат (50 мм). Желательно не варить сплошным швом, так как может повести металл, и эксплуатация такой стойки будет затруднена (возможное дальнейшее подклинивание движущей части механизма). Достаточно будет сделать 7 – 8 сварочных точек с каждой стороны стойки. Зачищаем их заподлицо, чтобы они не выступали за углы конструкции. Привариваем стойку к столешнице под прямым углом.

Желательно не варить сплошным швом, так как может повести металл, и эксплуатация такой стойки будет затруднена (возможное дальнейшее подклинивание движущей части механизма). Достаточно будет сделать 7 – 8 сварочных точек с каждой стороны стойки. Зачищаем их заподлицо, чтобы они не выступали за углы конструкции. Привариваем стойку к столешнице под прямым углом.

ШАГ 3: изготовление подъемного механизма. Главным условием изготовления сверлильного станка своими руками являются поступательные движения вверх и вниз. За счет этого и происходит сверление различных материалов. Чтобы сделать такой механизм самостоятельно, нам понадобится кусок металлического квадратного профиля с длинной стенки 60 мм. Отрезаем кусок примерно 30 см. Этот профиль одеваем на стойку. Он должен плотно одеться на стойку, но все равно будет небольшой люфт (его мы исправим позже). Проверьте, чтобы профиль не задевал сварочные точки стойки, и беспрепятственно поднимался и опускался по ней.

ШАГ 4: устраняем люфт на стойке. Чтобы подвижная часть максимально четко двигалась по стойке домашнего сверлильного станка, нам понадобится сделать распорную планку с подшипниками качения. Привариваем болт к подвижной части механизма на углу профильной трубы. Берем 25 уголок (длинной 50 см), просверливаем отверстие диаметром равное диаметру болта. Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

Чтобы подвижная часть максимально четко двигалась по стойке домашнего сверлильного станка, нам понадобится сделать распорную планку с подшипниками качения. Привариваем болт к подвижной части механизма на углу профильной трубы. Берем 25 уголок (длинной 50 см), просверливаем отверстие диаметром равное диаметру болта. Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

ШАГ 5: крепление двигателя. Чтобы правильно закрепить двигатель самодельного сверлильного станка, нам нужно сделать еще одну платформу. Берем все тот же 60 профиль, отрезаем кусок 30 см, и привариваем его к подвижной части на стойке. Перед этим, сверху и снизу профиля, нужно болгаркой прорезать два отверстия под трос. Также необходимо сделать ручку с осью, на которую будет накручиваться трос. Просверливаем два отверстия в профиле. Ось ручки делаем из металлического прутка сечением 15 мм. Фиксируем его у основания стопорными кольцами, и на один конец прута привариваем ручку (показано на фото).

Просверливаем два отверстия в профиле. Ось ручки делаем из металлического прутка сечением 15 мм. Фиксируем его у основания стопорными кольцами, и на один конец прута привариваем ручку (показано на фото).

ШАГ 6: механизм подъема. Чтобы регулировать высоту подъема и опускания сверлильной конструкции, нам нужен механизм, который и будет это все двигать. Мы не будем усложнять задачу, и разгибать венец маховика или еще что-то, мы сделаем обыкновенный тросиковый механизм. Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Снизу стойки настольного сверлильного станка проделываем сквозное отверстие. Для изготовления крепления троса нам понадобится болт и три гайки. Накручиваем на болт две гайки, вставляем в отверстие, и накручиваем еще одну. Между двумя первыми гайками фиксируем трос, и зажимаем их двумя рожковыми ключами. После этого фиксируем болт на самой стойке.

Далее наматываем трос на ось подъемного механизма самодельного сверлильного станка (достаточно будет сделать 3 витка).

Делам верхний натяжной фиксатор. Для этого нам нужно будет кусочек металла размерами 20 х 100 мм (не менее 4 мм) согнуть, чтобы получился подобие натяжной лапки (показано на фото). Болгаркой делаем прорез под тросик. В роли натяжного элемента у нас будет выступать болт с пружиной и гайками. Фиксируем трос настольного сверлильного станка также как и снизу. Продеваем его в пружину, и накручиваем сверху гайку с шайбой. Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

На данный момент у нас уже готова вся станина, и дело остается за малым – внедрить сюда движок. Конструкция у нас получилась не большая. В интернете существует множество различных вариантов размеров сверлильных станков своими руками, но мы выбрали самый оптимальный, и решили его воссоздать. Станок средних размеров отлично станет в любой гараж и на любой стол, и не будет занимать много пространства, выполняя те же функции, что и огромные агрегаты. Не будет отвлекаться на эти подробности, и продолжим изготовление станка для сверления.

Не будет отвлекаться на эти подробности, и продолжим изготовление станка для сверления.

Установка двигателя на самодельный сверлильный станок

Переходим к самому ответственному моменту – установке электрического двигателя на станок. Если здесь сделать что-то неправильно, то у нас может ничего не получится. Нужно соблюдать максимальную перпендикулярность и соосность всех узлов и агрегатов. Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

ШАГ 1: крепление электродвигателя. Вырезаем пластину из металла для крепления двигателя к профильной трубе. На нашем двигателе уже есть полноценное крепежное место. Делаем пластину такого же размера, просверливаем крепежные отверстия, чтобы они совпадали с отверстиями на двигателе. Привариваем пластину к профильной трубе строго под прямым углом. Устанавливаем электродвигатель и намертво прикручиваем его к пластине болтами.

ШАГ 2: изготовление переходной муфты. Чтобы как-то подружить вал двигателя и патрон – нужно сделать переходник. Его нужно делать на токарном станке потому, что он должен быть идеальным по всем параметрам. Если сделать хоть что-то не так, то при вращении вала двигателя на сверле будет жуткое биение, что не даст вам нормально работать. Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

Чтобы как-то подружить вал двигателя и патрон – нужно сделать переходник. Его нужно делать на токарном станке потому, что он должен быть идеальным по всем параметрам. Если сделать хоть что-то не так, то при вращении вала двигателя на сверле будет жуткое биение, что не даст вам нормально работать. Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

ШАГ 3: крепление патрона. Когда у нас уже есть переходная муфта, то можно уже и приступать к креплению патрона. Закрепляем патрон на муфте, а муфту на валу двигателя. Проверяем на соосность. Если все крутится без каких-либо биений, то можно приступать к подключению и покраске самодельного сверлильного станка своими руками.

ШАГ 4: подключение. Так, как у нас имеется трехфазный двигатель, то нужно соединить все три фазы в одну, и подключим их через два конденсатора. Подключаем кнопку включения и выключения механизма. Также, нужно внедрить в эту систему переключатель, который изменяет направление вращения электродвигателя.

Подключаем кнопку включения и выключения механизма. Также, нужно внедрить в эту систему переключатель, который изменяет направление вращения электродвигателя.

ШАГ 5: покраска. Завершающим этапом инструкции, как сделать сверлильный станок является покраска. Зачищаем все сварные швы, обматываем малярным скотчем все резьбовые элементы и трос, и начинаем покраску. Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Чтобы надежно фиксировать различные детали на столешнице – можно сделать самодельные тиски для самодельного сверлильного станка своими руками. Они помогут удержать абсолютно любые детали, что способствует правильному и точному сверлению отверстий.

На этом у нас всё. Наша инструкция в очередной раз подтверждает, что при желании можно сделать абсолютно любое приспособление. Это экономит ваши кровные деньги, и способствует правильному технологическому мышлению. Спасибо за внимание!

Как сделать из дрели сверлильный станок самостоятельно

Дрель являет собой универсальный вид инструмента, посредством которого можно сверлить отверстия разных диаметров в различных видах материалов. Недостатком данного инструмента является необходимость держать его двумя руками при проведении сверлильных мероприятий. Для стационарного бурения отверстий в разнообразных материалах и заготовках более удобно пользоваться сверлильным станком. Покупать его специально для таких целей может далеко не каждый желающий, поэтому сверлильный станок из дрели можно соорудить самостоятельно. Как это можно сделать, выясним в материале.

Недостатком данного инструмента является необходимость держать его двумя руками при проведении сверлильных мероприятий. Для стационарного бурения отверстий в разнообразных материалах и заготовках более удобно пользоваться сверлильным станком. Покупать его специально для таких целей может далеко не каждый желающий, поэтому сверлильный станок из дрели можно соорудить самостоятельно. Как это можно сделать, выясним в материале.

Виды и особенности сверлильных станков

Прежде чем приступать к производству самодельного сверлильного станка из дрели, следует выяснить, какие бывают эти виды устройств. Подразделяются изделия на следующие виды:

- Радиально-сверлильные. Наиболее эффективный вид станков для сверления отверстий в крупных и средних размеров деталях. Вертикально-сверлильный вид станка еще называют стационарный, так как именно такие устройства часто используются в ремонтных мастерских, цехах, гаражах и различных предприятиях. Точность сверления таким агрегатом обеспечивается за счет того, что сверло прикладывается к заготовке.

- Вертикально сверлильные. Принцип работы заключается в том, что сверло является неподвижным, а перемещается сама заготовка.

- Горизонтально-сверлильные. Применяются на производстве для обработки длинномерных деталей.

- Многошпиндельные. Применяются в случае, когда требуется одновременно сверлить, нарезать резьбу и осуществлять развертку.

- Специализированные. Агрегаты для глубокого сверления.

В производстве электронных плат используются настольные станки, в которых режущий инструмент перемещается с помощью рукоятки. Для частного использования рекомендуется изготавливать радиально-сверлильный тип инструмента, где вместо двигателя и шкивов, будет использоваться обычная электрическая дрель.

Как самому сделать простой сверлильный станок

Преимуществом самостоятельного производства станка для дрели является возможность модернизации изделия. В качестве модернизации можно создать станок с тисками для дрели, что позволит фиксировать заготовку с последующей ее обработкой. Для сооружения самодельного станка для дрели нет необходимости в приобретении специальных материалов и комплектаций. Все что требуется чтобы собрать приспособу – это подручные комплектующие, которые имеются в гараже у каждого мастера. Для изготовления станка для дрели своими руками потребуется сделать такие составные элементы:

Для сооружения самодельного станка для дрели нет необходимости в приобретении специальных материалов и комплектаций. Все что требуется чтобы собрать приспособу – это подручные комплектующие, которые имеются в гараже у каждого мастера. Для изготовления станка для дрели своими руками потребуется сделать такие составные элементы:

- Станина.

- Рабочий механизм, представленный в виде дрели.

- Стойка вертикального вида, к которой будет крепиться дрель.

- Рукоятка или механизм подачи режущего элемента.

Чертежи при изготовлении сверлильного станка из дрели своими руками помогут ускорить процесс производства аппарата. Но для начала нужно продумать все до мелочей, сделав наброски на бумаге. После этого можно воплощать все в реальность.

- В качестве крепления для дрели(колодки), можно воспользоваться таким материалом, как ДСП.

Крепить инструмент можно и другими аналогичными материалами, но при этом важно учитывать, что конструкция должна быть неподвижной и надежной.

Крепить инструмент можно и другими аналогичными материалами, но при этом важно учитывать, что конструкция должна быть неподвижной и надежной. - Массивность станины играет важную роль, так как это позволит обеспечить устойчивость аппарата. В качестве станины хорошо подойдет обычный верстак. Его вес позволит исключить возникновения вибраций при работе.

- Вертикальную стойку необходимо надежно зафиксировать на станине. Главными деталями являются направляющие, посредством которых будет осуществляться перемещение колодки с дрелью. Высоту этих направляющих и всей стойки, нужно выбирать исходя из того, насколько длинными сверлами вы будите пользоваться, и от планируемой толщины самих заготовок.

- Для закрепления дрели рекомендуется применить хомуты или листы стали. Чтобы исключить возникновения вибраций, следует между дрелью и соединительными колодками расположить прокладку из резины.

- Из дрели сделать станок вовсе не проблемно, особенно если имеются подходящие материалы.

Немаловажным моментом является механизм, отвечающий за перемещение инструмента вверх и вниз. Схемы таких механизмов могут быть различными, но простейшей конструкцией является наличие рычага с пружиной. Пружина одним концом фиксируется к стойке, а вторым к колодке.

Немаловажным моментом является механизм, отвечающий за перемещение инструмента вверх и вниз. Схемы таких механизмов могут быть различными, но простейшей конструкцией является наличие рычага с пружиной. Пружина одним концом фиксируется к стойке, а вторым к колодке.

Если не планируется извлекать дрель из посадочного места, то можно разобрать инструмент, и вывести из него кнопки «пуск» и «стоп» в более удобное место с помощью дополнительного выключателя. Это позволит оперативно реагировать в случаях, когда возникнет заклинивание сверла в просверливаемой заготовке. Ниже представлено несколько вариантов готовых самодельных сверлильных аппаратов из дрели.

Другие варианты станков из дрели

Задавшись для себя целью изготовить сверлильный станок для домашнего применения, важно определиться с располагаемым набором комплектующих. Данная статья представлена в ознакомительных целях для того, чтобы дать идею для изготовления самодельного станка. Вариантов для производства которого, огромное множество, может быть использован старый микроскоп, домкрат, различные штативы и прочие агрегаты. Не столько важно, что взято за основу, как то, что получится у вас в итоге.

Не столько важно, что взято за основу, как то, что получится у вас в итоге.

Если планируется работать на сверлильном станке с деревом, и металлом толщиной до 2-3 мм, то его можно соорудить из деревянных деталей, которые найти не составляет особого труда.

Если же планируется работать преимущественно с металлическими заготовками, то аппарат лучше изготовить из стальных комплектующих. Такой агрегат будет намного надежнее, а главное, он сможет справляться со своим предназначением.

Даже для новичка не составит труда изготовить самодельный сверлильный станок для дома. Главное – это запастись терпением и временем, и у вас обязательно все получится. И не забывайте, что как бы там ни было, но такой агрегат является самодельным, поэтому соблюдайте технику безопасности при работе с ним.

Технология обработки на сверлильных станках и оснастка: приспособления, кондукторы, инструмент

Сверлильные станки можно отнести к оборудованию с универсальными возможностями. Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

- просверлить, рассверлить отверстия различных диаметров;

- зенкеровать просверленные отверстия до соответствующих параметров, зенковать необходимые выточки для размещения выступов крепежных деталей;

- развертывать поверхность отверстий в заданных пределах;

- раскатывать отверстия с применением шариковых и роликовых оправок до заданного уровня шероховатости;

- выполнить нарезку внутренней резьбы;

- подрезать (цековать) торцы деталей с целью их выравнивания.

Существуют также другие возможности применения оборудования этой категории.

Рис. 1. Работы, выполняемые на сверлильных станках

1. Работы, выполняемые на сверлильных станках

а – сверление; б – рассверливание; в – зенкерование; г – зенкование; д – развертывание; е – раскатывание; ж – нарезание внутренней резьбы; з – подрезание (цекование) торцов

Инструменты

Для решения поставленных задач разработаны серии специальных инструментов с различными характеристиками и конструктивными решениями режущих поверхностей, кромок, для которых предусматриваются специальные углы резания, длина витка, конфигурация углублений для отвода стружки и пр. В зависимости от выполняемых операций резания, технических качеств обрабатываемых материалов применяются инструменты c соответствующими параметрами:

- сверла различных диаметров;

- развертки;

- зенкеры;

- зенковки;

- метчики и пр.

Для того чтобы получить нужную чистоту и точность обработки существуют специальные приспособления, служащие для:

- крепления инструмента в шпинделе станка;

- размещения и крепления заготовки;

- удерживания крепежных приспособлений на столе станка и т.

д.

д.

Вспомогательные инструменты

Крепление перечисленного выше режущего инструмента в шпинделе станка осуществляется при помощи вспомогательных инструментов:

В случаях, если размер конуса в шпинделе станка не совпадает с конусом хвостовика инструмента, крепление инструмента осуществляется при помощи переходных конических втулок. При отсутствии на производстве нужного номера втулки, возможно применение нескольких втулок, однако при этом может пострадать точность обработки детали. Чаще всего применяются переходные втулки с конусом Морзе (№№ 0…6).

Крепление режущего инструмента с цилиндрическим хвостовиком на сверлильных станках выполняется и с использованием двух- и трехкулачковых сверлильных патронов. В трехкулачковом патроне обойма 3 с гайкой 2 приводится во вращение ключом 4. При вращении гайки объединенные ею кулачки 1 смещаются вниз, зажимая хвостовик режущего инструмента. Вращением ключа в обратную сторону кулачки разжимаются, высвобождая инструмент.

Рис. 2. Сверлильный патрон для закрепления сверл с цилиндрическим хвостовиком:

А – общий вид патрона с ключом для зажима заготовки; б – устройство патрона; 1 – кулачки; 2 – гайка; 3 – обойма; 4 — ключ

Двухкулачковый патрон содержит кулачки, перемещающиеся по Т-образным пазам в соответствии с вращением ключа и зажимающие хвостовик инструмента. Сверла небольшого диаметра легко закрепляются в цанговых патронах, а для экономии времени удобно воспользоваться быстросъемными патронами для инструментов с коническими хвостовиками, в которые инструмент можно устанавливать и вынимать, не останавливая станка. Сверла диаметром до 10 мм с цилиндрическими хвостовиками крепят в патроне с конусом Морзе при помощи переходной конической разрезной втулки.

Для того чтобы обеспечить точное совпадение центров отверстий при выполнении нескольких последовательных операций, наиболее целесообразно применение самоустанавливающихся патронов.

Рис. 3. Быстросменный сверлильный патрон (а) и коническая втулка для крепления сверл с цилиндрическими хвостовиками (б):

1 – корпус патрона; 2 – сменная втулка; 3 – шарики; 4 – муфта; 5 – кольцо; 6 — оправка

Нарезка резьбы – операция, требующая максимальной точности. Для того чтобы при ее выполнении были обеспечены точные параметры, метчики крепятся в предохранительных патронах, которые также обеспечивают сохранность инструмента, предохраняя его от поломок. В процессе нарезания резьбы обеспечивается плотное соединение ведущей полумуфты 5 и ведомых полумуфт 2,4. По завершении операции полумуфта 5 проскальзывает, метчик выводится из отверстия обратным вращением шпинделя. В случаях, если станок не оборудован системой реверса, прибегают к применению реверсивных патронов, которые обеспечивают обратное движение метчика из отверстия с нарезанной резьбой.

Рис. 4. Предохранительный патрон для нарезания резьбы в глухих и сквозных отверстиях:

4. Предохранительный патрон для нарезания резьбы в глухих и сквозных отверстиях:

1 – кольцо для крепления метчика; 2, 4 – ведомые полумуфты; 3 – кулачки муфты; 5 – ведущая кулачковая полумуфта; 6 – пружина; 7 – оправка; 8 – гайка регулировочная

При помощи качающихся оправок, применяемых для крепления разверток, удается соблюдать точность центрирования при обработке отверстий. Вопрос удаления основного и вспомогательного инструмента из гнезда шпинделя легко решается – для этого применяются клинья особой формы или эксцентриковые ключи.

|

Рис. 5. Клинья для удаления инструмента из шпинделя станка: а – плоский клин; б – радиусный клин |

Рис. 6. Эксцентриковый ключ для удаления режущего инструмента из шпинделя станка |

Приспособления для крепления заготовок

Важным моментом в металлорезании является установка на станке и крепеж деталей, подлежащих обработке. Детали устанавливаются на специальных приспособлениях, в том числе:

Детали устанавливаются на специальных приспособлениях, в том числе:

- на тисках – машинных, эксцентриковых, винтовых, пневматических;

- призмах;

- угольниках;

- упорах;

- кондукторах.

В зависимости от быстроты и силы крепления, выбираются ручные (на небольших производствах) либо пневматические приспособления, обеспечивающие высокую скорость установки и крепления.

Наиболее приспособленными для быстрой установки заготовок являются тиски действующие на основе рычажно-кулачкового механизма. Зажим детали между подвижной и неподвижной губками происходит за счет перемещения подвижной губки, которая подвижно соединена с двойным кулачком и эксцентриковым валиком. Одним передвижением рукоятки в горизонтальном направлении достигается жесткий зажим детали в нужном положении.

Рис. 7. Быстродействующие машинные тиски с рычажно-кулачковым зажимом: 1 – корпус; 2 – поворотная часть; 3 – неподвижная губка; 4 – винт; 5 – губка; 6 – рукоятка; 7 – эксцентриковый вал; 8 – двойной кулачок; 9 — основание

Кондукторы

Важным приспособлением для точного центрирования осей инструмента и обрабатываемого отверстия являются кондукторы. Кондуктор устанавливается над деталью с небольшим зазором для отвода стружки и крепится на столе станка. В теле кондуктора расположены отверстия, внутри которых размещены кондукторные втулки, выполненные из особо твердых сортов стали, прошедших термообработку (20Х, У10А).

Кондуктор устанавливается над деталью с небольшим зазором для отвода стружки и крепится на столе станка. В теле кондуктора расположены отверстия, внутри которых размещены кондукторные втулки, выполненные из особо твердых сортов стали, прошедших термообработку (20Х, У10А).

Рис. 8. Кондукторные втулки: а — постоянные; б – быстросменные

Постоянные и быстросменные втулки служат для обеспечения точного направления режущей части инструмента в соответствии с заданными параметрами. Существуют специальные требования к расстоянию между деталью и кондуктором, в зависимости от обрабатываемого материала и качества стружки при его обработке. Для деталей из чугуна предполагается зазор 0,3-0,5 от величины диаметра втулки кондуктора. Зазор увеличивается и может достигать размеров диаметра втулки, если в качестве обрабатываемого материала применяется сталь, сплавы меди и алюминия и др.

В конструкции кондуктора предусматриваются корпус и плита, которые, в зависимости от назначения, могут быть:

- Съемными (подлежащими замене при изменении параметров заготовки).

- Подвесными, удобными при работе с многошпиндельными сверлильными головками. Подвесная плита насаживается на две направляющие скалки. Установленная в шпинделе станка сверлильная головка оснащена втулками, которые совмещаются с верхними концами скалок.

- Подъемными, которые передвигаются на скалках, запрессованных в корпус кондуктора, при помощи пневмопривода.

- Поворотными (для удобства снятия и установки каждой последующей детали).

- Постоянными (закрепленными в корпусе кондуктора при помощи крепежных элементов или сварки).

Кондукторы существенно облегчают труд рабочих, отменяя подготовительные работы по разметке и точной переустановке деталей при выполнении операций на оборудовании сверлильной группы, обеспечивая точность направления режущего инструмента. В соответствии с технологией обработки и условиями производства применяются кондукторы различной конструкции, получившие названия:

- поворотных.

- скользящих.

- опрокидываемых.

- накладных.

Наиболее распространенными приспособлениями являются накладные кондукторы, которые накладываются на обрабатываемую деталь и фиксируются при помощи металлических пальцев в положении, обеспечивающем выполнение операции в соответствии с технологической картой. Деталь предварительно фиксируется на рабочем столе при помощи соответствующего приспособления, обеспечивающего центрирование направляющих втулок кондуктора с осями высверливаемых в детали отверстий. Кондукторы этого вида могут крепиться на рабочем столе (закрепляемые), либо устанавливаться на фиксирующих пальцах (незакрепляемые).

Рис. 9. Незакрепляемый накладной кондуктор: 1 и 2 – фиксирующие пальцы; 3 – направляющие втулки; 4 – кондукторная плита; 5 – базовая поверхность приспособления; 6 – отверстия

Поворотная оснастка

Для удобства обработки деталей в соответствии с выбранной технологией применяется соответствующая поворотная и передвижная оснастка, которая существенно облегчает работу, не требуя переустановки деталей для сверления или выполнения других операций по качественной обработке отверстий. В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

- поворотные стойки с горизонтальной осью вращения планшайбы, в которой закрепляются заготовки;

- поворотные столы, вращающиеся вокруг вертикальной оси и расположенные в горизонтальном положении.

Универсальные приспособления

Универсально-сборными приспособлениями (УСП) пользуются при выполнении различных операций по резанию металлов. УСП – специальные приспособления, удерживающие заготовку в положении, необходимом для обеспечения точной обработки деталей. Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Важным устройством, обеспечивающим возможность выполнения нескольких одновременных или последовательных операций на станочном оборудовании, являются многошпиндельные сверлильные головки. Указанные приспособления применяются на крупных производствах, для просверливания отверстий и их последующей обработки, что приводит к реальному ускорению процесса изготовления деталей сложной конфигурации.

Револьверные сверлильные головки могут содержать различное количество шпинделей, оснащенных режущим инструментом в соответствии с технологической программой, предусматривающей последовательное выполнение операций. При этом возможна настройка собственной скорости вращения для каждого шпинделя в отдельности. Кроме того, обеспечивается подача инструмента с определенной скоростью в прямом и обратном направлениях. Такая конструкция головки обеспечивает возможность работы и выполнения запрограммированных операций без переналадки. Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Рис. 10. Шестишпиндельная револьверная головка: 1 – фиксатор; 2 – рычаг фиксатора; 3 – ведущая полумуфта; 4 – рычаг муфты; 5 – корпус основной; 6 – стержень; 7, 8 – упорные винты; 9 – рейка; 10 – зубчатое колесо; 11 – коническая зубчатая передача; 12 – храповой механизм; 13 – зубчатый вене; 14 – поворотный корпус; 15 – шпиндель головки

Поворот и подача инструментов, установленных в каждом шпинделе, осуществляется в запрограммированном автоматическом режиме, для этого нет необходимости останавливать оборудования для последующей переналадки. Обслуживание станков с такими сложными приспособлениями требует высокой квалификации станочников и технологов, разрабатывающих технологический процесс резания. Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Измерительные инструменты

Для проверки качества выполнения работы, использование контрольно-измерительных инструментов является обязательным. Измерения проводятся по различным параметрам, в том числе по глубине обработки, диаметру отверстий, выточек, фасок и т.д. При этом важна точность измерительного инструмента, которая выбирается в соответствии с требуемой точностью и чистотой операции. В качестве контрольно-измерительных инструментов рабочий персонал пользуется линейками, угольниками, нутромерами, штангенциркулями, штангенглубиномерами. Отдельную категорию инструментов для контроля и измерений представляют гладкие и резьбовые калибры.

Линейка может быть цельной, складной и выполненной в виде рулетки с ценой деления 1 мм и точностью измерения около 0,5 мм, с ее помощью измеряются наружные габариты изделий и размеры отдельных наружных элементов.

Точно измерить глубину отверстия (для диаметров от 6 мм) можно с помощью индикаторного и микрометрического нутромеров с ценой деления, соответственно, 0, 01 мм, точностью ±0,15 мм и 0,01 мм при точности ± 0,006мм.

Рис. 11. Нутрометры: а – индикаторный; б – микрометрический

Удобно пользоваться при измерении гладкими и резьбовыми калибрами – бесшкальными измерительными устройствами, изготовленными с высокой точностью по необходимым параметрам. Изготавливаются калибры двусторонними, одна из которых, проходная, применяется для измерения предельных размеров детали и обозначается ПР, другая, непроходная – для измерения наименьших размеров детали, обозначается аббревиатурой НЕ. Примером ПР служат гладкие пробки.

Примером ПР служат гладкие пробки.

Рабочие резьбовые калибры применяются для контроля точности исполнения резьбы и имеют сходные обозначения ПР и НЕ.

Рис. 12. Калибр пробки: а – гладкая предельная; б – резьбовая двусторонняя

Как сделать сверлильный станок самостоятельно

Чтобы всегда сверлить ровно и качественно.

Сделать основание конструкции. Для этого на лист жёсткой фанеры нанести разметку.

По разметке отпилить нужную деталь.

Для изготовления базы будущего сверлильного станка из другого листа фанеры выпилить 3 заготовки: две одинаковые и одну покороче. Замеры заготовок сделать с учётом размера дрели, но так как дрель будет ходить вверх и вниз, следует оставить небольшой запас.

Скрепить детали, используя брусочки. Для большей устойчивости крепить бруски следует с внутренней стороны.

Чтобы конструкция была подвижной, использовать мебельные полозья: их узкую часть нужно зафиксировать маленькими саморезами на доску, которая будет подвижной частью конструкции.

Широкую (ответную) часть полозьев закрепить саморезами на базу.

Положить дрель на подвижную часть конструкции, сделать разметку (важно, чтобы положение дрели относительно основания было строго перпендикулярно).

По отметкам сделать отверстия для крепежей (хомутов).

Установить хомуты.

Закрепить хомутами дрель, отрегулировав положение при помощи угольника.

Приложить основание к базе и наметить будущее положение брусков, к которым будет фиксироваться база.

Засверлить и зафиксировать бруски.

Установить базу на место крепления и зафиксировать её саморезами.

Установить подвижную часть на базе.

При помощи саморезов сделать ограничитель для подвижной части.

С левой стороны конструкции зафиксировать саморезами пружину, которая будет являться подъёмным механизмом конструкции.

Дополнительно усилить пружину шайбами.

Для изготовления ручки отрезать брусок нужной длины (длина ручки определяется произвольно).

Обработать его на шлифовальном станке.

С узкого края ручки, отступив 1 сантиметр, засверлить отверстие.

Прикрутить ручку на место. Чтобы ручка ходила свободно, при закручивании самореза оставить небольшой зазор.

Самодельный сверлильный станок готов.

Сверлильный станок из дрели своими руками, виды конструкций, чертежи

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете. Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Еще проще для самостоятельного воплощения чертеж деревянной стойки для дрели.

На нем показаны не все размеры, ввиду того, что они не имеют принципиального значения. А рычажная система подачи, как и в предыдущем случае, обеспечит строго параллельное перемещение электродрели вдоль стойки. Удержание инструмента в верхнем положении достигается за счет сил трения в пазах и на боковых щечках державки и регулируется силой затяжки саморезов.

Если у вас имеется свободная винтовая пара, возможно от старых тисков, то ее также можно использовать для системы подачи инструмента в самодельной стойке для электродрели.

Для небольших дрелей можно применить и обычную резьбовую шпильку O 16-20 мм с соответствующей уширенной гайкой, которые продаются в магазинах, торгующих метизами.

Простые конструкции самодельных стоек для сверлильного станка

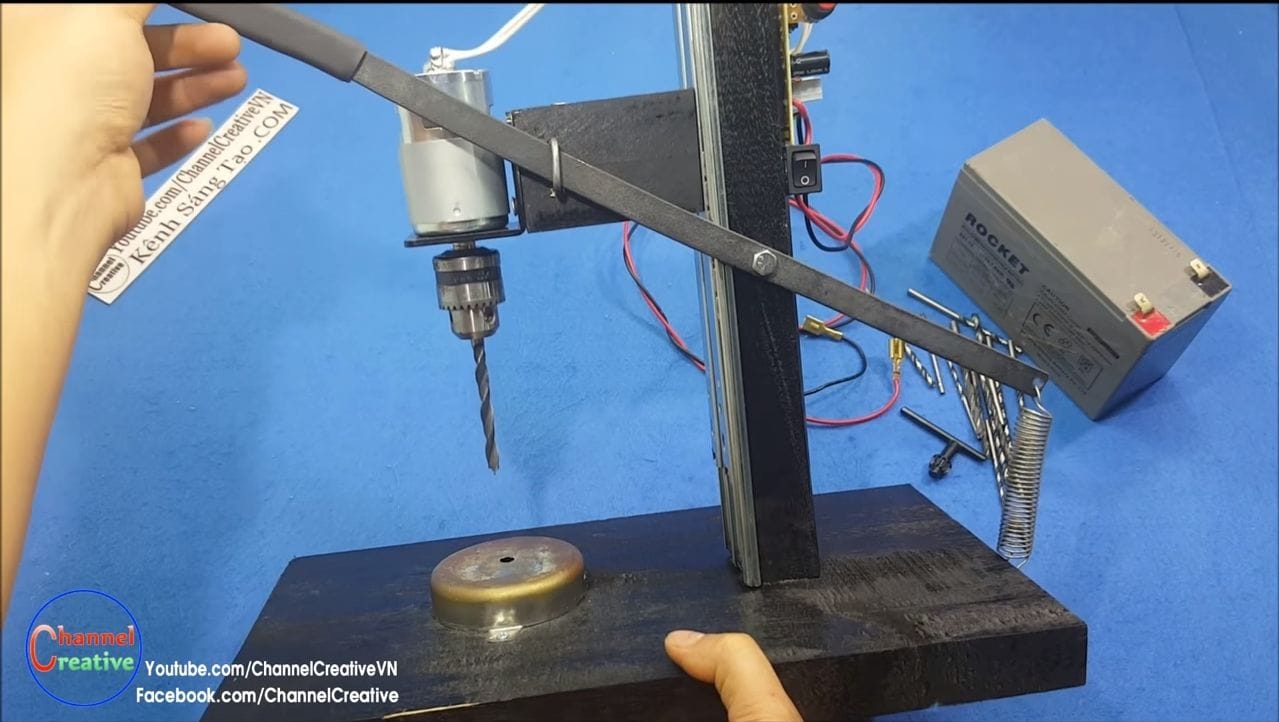

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.

Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели. Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный. Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:

Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

Более мощные конструкции сверлильных станков

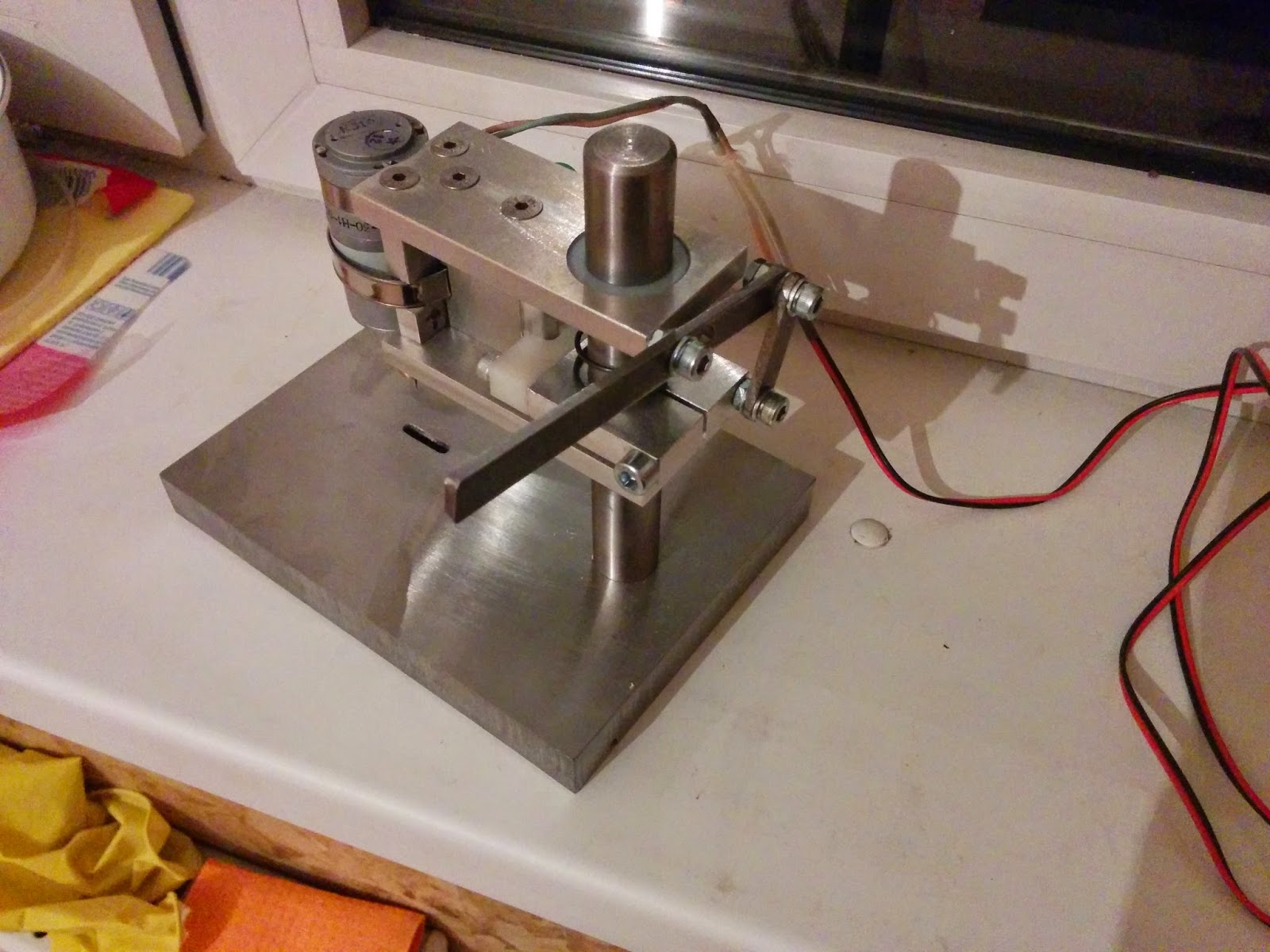

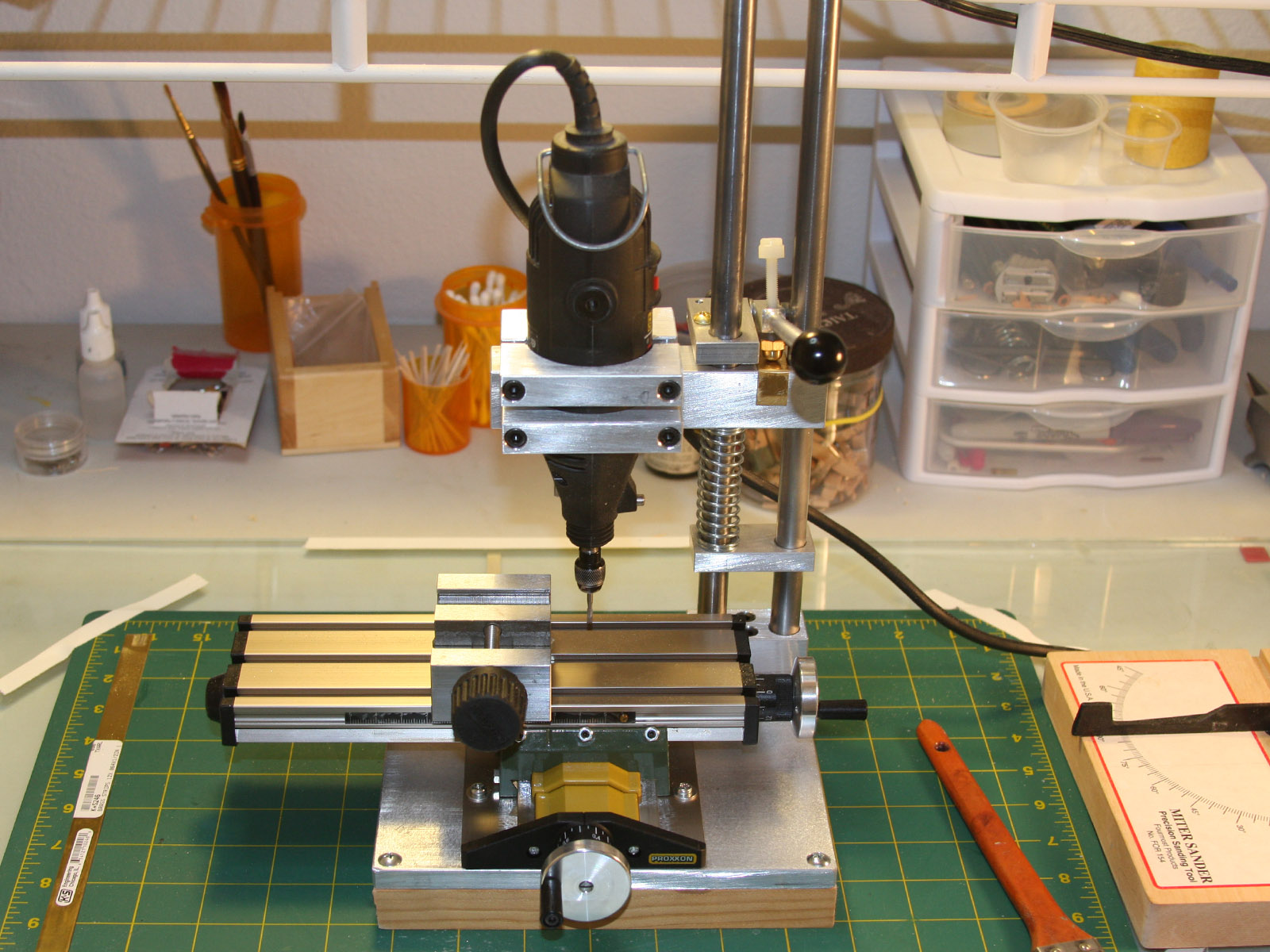

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

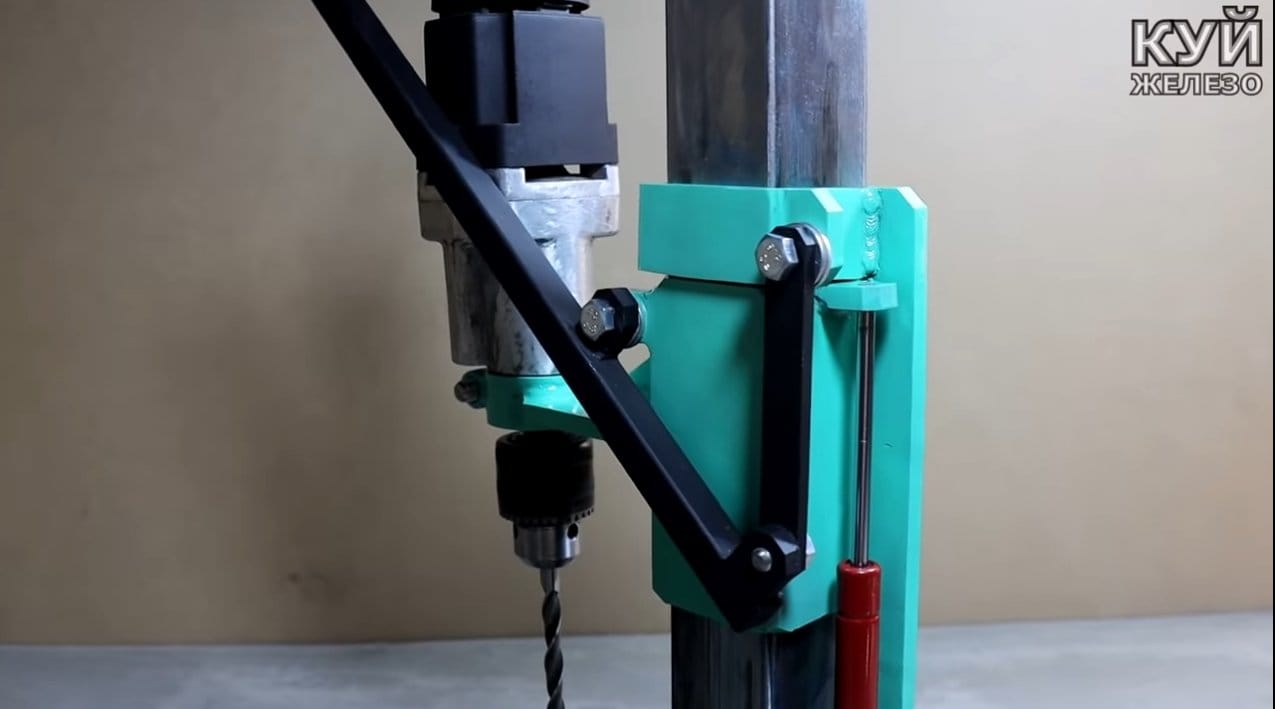

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Самым большим ее недостатком является возможность свободного вращения держателя, а вместе с ним и дрели, вокруг стойки, но если вместо круглых труб применить квадратные или прямоугольные, то этот недостаток устранится. Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Сверлильный станок[Детали, типы, инструменты, операции] с PDF

Из этой статьи вы узнаете о сверлильном станке , как он работает? Его частей , операций , инструменты и типы сверлильного станка с PDF

сверлильный станок и типы сверлильный станок определяется как станок, который используется для изготовления круговых отверстие, инструмент, используемый для сверления отверстий разного размера и других связанных операций с использованием сверла.

Сверлильный станок — один из самых важных станков в мастерской. По значимости уступает только токарным станкам. Отверстия были просверлены египтянами в 1200 году до нашей эры. около 3000 лет назад луковыми сверлами. Луковая дрель является основой современного сверлильного станка по металлу .

В сверлильном станке отверстия можно просверлить быстро и с небольшими затратами. Отверстие создается вращающейся кромкой режущего инструмента, известного как сверло, которое прикладывает большое усилие к заготовке, зажатой на столе.Поскольку станок использует вертикальное давление для создания отверстия, его называют «сверлильный пресс».

Детали сверлильного станка :Ниже приведены основные детали сверлильного станка:

- Основание

- Колонна

- Таблица

- Радиальный рычаг

- Сверлильная головка

- Скорость вращения шпинделя и механизм подачи.

Основание

Основание — это та часть станка, на которой установлена вертикальная колонна.Основание отлито. Основание поддерживает колонну и рабочий стол с другими насадками.

Верхняя часть основания представляет собой вертикально сверлильный станок с круглым сечением колонны и имеет Т-образные пазы на ней, чтобы можно было устанавливать и прикреплять к ней большие заготовки и удерживающие устройства. Основание станка можно установить на скамейке или на полу.

Колонна Колонна — это вертикальный элемент машины, который поддерживает стол и головку, содержащую весь приводной механизм. Это цилиндрическая отливка, установленная вертикально на одном конце основания и поддерживающая радиальный рычаг, который скользит вверх и вниз.

Это цилиндрическая отливка, установленная вертикально на одном конце основания и поддерживающая радиальный рычаг, который скользит вверх и вниз.

Электродвигатель в верхней части стойки помогает в вертикальной регулировке рычага, вращая винт, проходящий через гайку, прикрепленную к рычагу.

СтолСтол установлен на стойке и снабжен Т-образными пазами для зажима изделия непосредственно на его лицевой поверхности. Стол бывает круглой или прямоугольной формы.

Радиальный рычагОн установлен на стойке и проходит горизонтально над основанием.Имеет направляющие, по которым скользит сверлильная головка. Радиальный рычаг перемещается вокруг колонны.

Сверлильная головка Она устанавливается на рычаге повторного набора и приводит в действие сверлильный шпиндель. В некоторых сверлильных станках сверлильную головку можно отрегулировать вверх или вниз для приспособления к разной высоте работы в дополнение к регулировке стола.

В нем заключен весь механизм для приведения сверла в движение с разной скоростью и подачей. В более легких станках приводной двигатель установлен на заднем конце головки, уравновешивая вес шпинделя сверла.

Скорость вращения шпинделя и механизм подачиДвигатель в верхней части сверлильной головки приводит в движение горизонтальный шпиндель, и движение передается на сверлильную головку через группу конических зубчатых колес. С другой группой шестерен получаются другие скорость и подача шпинделя.

Основным преимуществом этого типа сверлильных станков является то, что отверстия переменного размера в любой точке и под любым углом можно просверливать на крупногабаритной заготовке без перемещения заготовки.

- Многоступенчатая скорость шпинделя может быть получена следующим образом:

- Посредством ступенчатого привода конического шкива

- Посредством ступенчатого привода конического шкива с одной или несколькими задними шестернями

- зубчатая передача.

Ниже приведены 8 различных типов сверлильных станков :

- Портативный сверлильный станок

- Чувствительный сверлильный станок

- Настольный монтаж чувствительный сверлильный станок

- Сверлильный станок с вертикальным расположением колонн

- Вертикальный сверлильный станок

- Вертикальный сверлильный станок с круглой колонной

- Вертикальный сверлильный станок с коробчатой колонной

- Радиально-сверлильный станок

- Обычный сверлильный станок

- Универсальный сверлильный станок

- Полууниверсальный сверлильный станок

- Шпангоут сверлильный станок

- Многошпиндельный станок

- Автоматический сверлильный станок

- Станок для глубокого сверления

- Вертикальный станок для глубокого сверления

- Горизонтальный станок для глубокого сверления

Портативный сверлильный станок

Портативный сверлильный станок Эти типы сверлильных станков обычно используются во всех мастерских. Используется для сверления отверстий небольшого размера. Он управляется удерживанием в руке. Заготовка, в которой просверливается отверстие, удерживается в тисках.

2. Чувствительный сверлильный станокЭтот тип сверлильного станка используется для сверления небольших отверстий на высоких скоростях при выполнении более легких работ или деталей. Станок может быть установлен на столе или на полу, и сверление начинается с того, что сверло вводится в заготовку исключительно вручную.

Ручная подача позволяет оператору определять продвижение сверла в заготовку, так что, если какое-либо сверло изношено или застряло, его можно немедленно освободить, чтобы предотвратить поломку сверла.

Так как оператор в любой момент ощущает режущее действие, он называется высокочувствительным сверлильным станком. Эти станки способны сверлить небольшие отверстия диаметром от 0,35 мм до 15 мм. Эти машины работают на более высокой скорости, до 2000 об / мин.

Эти машины работают на более высокой скорости, до 2000 об / мин.

Он больше по размеру и прочнее, чем чувствительный сверлильный станок . Применяется для сверления средних и крупных отверстий. По типу используемой колонны он классифицируется как вертикально-сверлильный станок с круглой колонной и коробчатой колонной.

4. Радиально-сверлильный станокПринципиальная схема радиально-сверлильного станка представлена на рисунке. Он состоит из основания, радиального рычага колонны, сверлильной головки, механизма вращения шпинделя и механизма подачи.

5. Сверлильный станок с шайбойЭтот станок состоит из ряда сверлильных головок, размещенных рядом, так что одновременно можно просверлить несколько отверстий одинакового или разных размеров при выполнении одной или разных работ.

Расстояние между шпинделями сверла варьируется в зависимости от зазора между отверстиями. Этот тип станка используется для более быстрого сверления большого количества отверстий за одну работу.

Этот тип станка используется для более быстрого сверления большого количества отверстий за одну работу.

Основным преимуществом этого типа станка является то, что последовательность операций может выполняться с разными шпинделями, установленными с разными насадками на одну и ту же заготовку, путем перемещения ее из одного положения в другое.

6. Многошпиндельный сверлильный станокЭтот станок по конструкции аналогичен многосверлильному станку. Он используется для одновременного сверления нескольких отверстий в одной и той же заготовке и для воспроизведения одной и той же работы в нескольких аналогичных работах.

Все шпиндели приводятся в движение одним двигателем и имеют непрерывную подачу. Во время подачи стол с заготовкой поднимается или опускается, а положение сверлильной головки не меняется.

7. Автоматический сверлильный станок Этот тип сверлильного станка может выполнять серию операций обработки на последовательных единицах и автоматически передавать работу от одной установки к другой.

Как только работа загружена на первую машину, работа будет перемещаться с одной машины на другую, где могут выполняться различные операции, а законченная работа выходит из последней единицы без какой-либо ручной обработки.

Этот тип станка предназначен исключительно для производственных целей и может использоваться для фрезерования, хонингования и подобных операций в дополнение к сверлению и нарезанию резьбы.

8. Станок для глубокого сверленияЭто может быть станок как горизонтального, так и вертикального типа.В этом сверлильном станке просверливаемая деталь вращается, а сверло, которое проделывает отверстие, остается неподвижным. Сверление глубоких отверстий выполняется в таких компонентах, как стволы винтовок, коленчатые валы, длинные валы и т. Д.

Сверлильный станок sСверло: Сверло — это режущий инструмент с канавками, используемый для создания или увеличения отверстия в твердом материале. Сверла производятся самых разных типов и размеров.

Ниже приведены различные типы инструментов, используемых в сверлильном станке:

- Инструмент для плоского сверла или лопаточного сверла

- Инструмент для сверления с прямыми канавками

- Инструмент для спирального сверления с двумя кромками

- Параллельный хвостовик (короткая серия или закрутка джобберов

- A Спиральное сверло с параллельным хвостовиком (короткоствольная серия)

- Спиральное сверло с параллельным хвостовиком (длинная серия)

- A Спиральное сверло с параллельным хвостовиком

- Колонковое сверло с коническим хвостовиком (с тремя или четырьмя канавками)

- Сверло с масляной трубкой

- Центровочное сверло

Плоское сверло иногда используется, когда спиральное сверло того же размера недоступно. Обычно его изготавливают из куска инструментальной стали круглого сечения, который выковывают для придания формы и шлифуют по размеру, а затем закаляют и отпускают.

Угол резания варьируется от 90 до 120, а ослабление или зазор на режущей кромке составляет от 3 до 8. Недостатком этого типа сверла является то, что каждый раз, когда сверло шлифуется, диаметр уменьшается. Кроме того, нельзя полагаться на сверление истинно прямого отверстия, поскольку острие сверла имеет тенденцию выходить за пределы центра.

Другая сложность использования этого типа сверла заключается в том, что стружка не выходит из отверстия автоматически, а имеет тенденцию более или менее плотно набиваться, если необходимо просверлить глубокие отверстия.

2. Сверло с прямыми канавками:Сверло с прямыми канавками имеет канавки или канавки, идущие параллельно оси сверла. Сверло с прямыми канавками можно рассматривать как режущий инструмент с нулевыми граблями. Этот тип сверла неудобен в стандартной практике, так как стружка не выходит из отверстия автоматически.Он в основном используется для сверления латуни, меди или других более мягких материалов.

При сверлении латуни спиральное сверло имеет тенденцию продвигаться быстрее, чем номинальная подача, и сверло врезается в металл. Такой трудности не возникает при использовании сверла с прямой канавкой. При сверлении листового металла сверло с прямыми канавками не поднимает лист, как спиральное сверло.

3. Спиральное сверлоСпиральное сверло является наиболее распространенным в настоящее время. Первоначально он был изготовлен путем скручивания плоского куска инструментальной стали в продольном направлении на несколько оборотов, а затем шлифования диаметра и острия.

Современные спиральные сверла изготавливаются путем обработки двух спиральных канавок или канавок, которые проходят вдоль корпуса сверла.

Спиральное сверло — это инструмент для резки концов. Различные типы спиральных сверл классифицируются Индийским институтом стандартов в зависимости от типа хвостовика, длины канавки и общей длины сверла.

3.1 Параллельный хвостовик (спиральное сверло с короткой серией или «джобберс»)Сверло имеет две спиральные канавки с параллельным хвостовиком примерно того же диаметра, что и режущий конец.Диаметр сверла колеблется от 02 до 16 мм, увеличиваясь на 02–03 мм в более низких сериях до 025 мм в более высоких сериях. Рис. 5.36 иллюстрирует сверло.

3.2 Спиральное сверло с параллельным хвостовикомСверло представляет собой укороченную форму спирального сверла с параллельным хвостовиком, причем укорочение происходит по длине канавки. Диаметр сверла колеблется от 05 до 40 мм, увеличиваясь на 03 мм в более низких сериях до 025–05 мм в более высоких сериях. Рис. 5.37 иллюстрирует сверло.

3.3 Сверло с параллельным хвостовиком (длинная серия) Спиральное сверлоСверло имеет две спиральные канавки с параллельным хвостовиком примерно с диаметром хвостовика в качестве режущего конца, который, однако, не превышает диаметра в точке сверления.

Общая длина сверла такая же, как и у спирального сверла с коническим хвостовиком соответствующего диаметра. Диаметр варьируется от 1-5 до 26 мм, увеличиваясь на 0-3 мм в более низких сериях до 0-25 мм в более высоких сериях.

3.4 Спиральное сверло с коническим хвостовикомСверла имеют две спиральные канавки с коническим хвостовиком для удержания и привода сверла.Хвостовик этих сверл соответствует конусу Морзе.

Диаметр от 3 до 100 мм. Диаметр увеличивается на 0-3 мм в самой низкой серии с коническим хвостовиком Морзе № 1, на 0-25 мм в самой низкой серии хвостовиков 2 и 3, на 0-5 мм в конусе Морзе № 4 и на 1 мм в коническом хвостовике Морзе. № 5 и 6.

Использование хвостовика с конусом Морзе размером менее 6 мм не является предпочтительным. Калибр сверла позволяет легко выбрать любое сверло по калибру.

4. Колонковое сверло с коническим хвостовиком (с тремя или четырьмя канавками)Эти сверла предназначены для увеличения диаметра отверстий, пробивки или сверления отверстий.Эти сверла не могут образовывать отверстие в твердом материале, потому что режущие кромки не доходят до центра сверла.

Металл удаляется по скошенной кромке на конце каждой канавки. Сверла с корончатым сердечником дают более качественную обработку отверстий, чем обычные сверла с двумя зубьями.

Режущее действие корончатого сверла аналогично режущему действию расширителя с розеткой, и оно часто используется в качестве черновой развертки. В некоторых случаях выбирается спиральное сверло с двумя канавками, чтобы образовать отверстие вдвое меньшего размера, а остальное завершается сверлами с тремя или четырьмя канавками.

5. Сверла для масляных трубСверла для масляных труб используются для сверления глубоких отверстий. Масляные трубки проходят продольно по спирали через корпус, чтобы подавать масло непосредственно к режущим кромкам.

Смазочно-охлаждающая жидкость или сжатый воздух подается через мотыги к режущей кромке сверла для удаления стружки, охлаждения режущей кромки и смазки обработанной поверхности.

6. Центровочное сверлоЦентровочное сверло представляет собой спиральное сверло с прямым хвостовиком и двумя канавками, используемое при просверливании центральных отверстий на концах вала.Они сделаны в более мелких размерах.

Операции на сверлильном станкеНиже приведены различные операции, выполняемые на сверлильном станке:

- Операция сверления

- Операция развертывания

- Операция растачивания

- Операция зенкования

- Операция зенкования

- Операция торцевания точечной обработки

- Нарезание резьбы

- Притирка

- Операция шлифования

- Операция трепанирования

Сверление — это операция создания цилиндрического отверстия путем удаления металла с вращающейся кромки режущего инструмента, называемого сверлом.

Сверление — один из простейших способов проделать отверстие. Перед сверлением центр отверстия располагается на заготовке, рисуя две линии под прямым углом друг к другу, а затем используется кернер для создания углубления в центре.

Острие сверла прижимается к этой центральной точке, чтобы произвести необходимое отверстие.Сверление не дает точного отверстия в заготовке, а расположение отверстия не является идеальным.

Внутренняя поверхность отверстия, образованного в результате сверления, становится шероховатой, и отверстие всегда немного больше диаметра используемого сверла из-за вибрации шпинделя и сверла. Сверло диаметром 12 мм может образовать отверстие с превышением диаметра на 0–125 мм, а сверло на 22 мм может образовать отверстие с превышением диаметра на 0–5 мм.

2. РазверткаРазвертка — это точный способ определения размера и чистовой обработки предварительно просверленного отверстия.Чтобы закончить отверстие и довести его до нужного размера, отверстие просверливается немного меньшего размера.

Скорость шпинделя вдвое меньше скорости сверления, можно использовать автоматическую подачу. Инструмент, используемый для развертывания, известен как расширитель с несколькими режущими кромками.

Развертка не может образовать отверстие. Он просто следует по предварительно просверленному пути и удаляет очень небольшое количество металла. По этой причине развертка не может исправить положение отверстия. Материал, удаляемый этим процессом, составляет около 0–375 мм, и для точной работы он не должен превышать 0–125 мм.

3. РастачиваниеРастачивание выполняется на сверлильном станке по причинам, указанным ниже:

- Для увеличения отверстия с помощью регулируемого режущего инструмента только с одной режущей кромкой. Это необходимо там, где нет сверла подходящего размера или если диаметр отверстия настолько велик, что его невозможно просверлить обычным способом.

- Используется для точной обработки отверстия и доведения его до необходимого размера.

- Для обработки внутренней поверхности отверстия, уже созданного при литье.

- Используется для корректировки круглости отверстия.

- Чтобы исправить положение отверстия, поскольку расточный инструмент следует независимой траектории относительно отверстия.

Фреза удерживается в расточной оправке с коническим хвостовиком для установки в гнездо шпинделя. Для идеальной чистовой обработки отверстие сверлится немного заниженного диаметра. В прецизионных станках точность достигает + 0,00125 мм. Это медленный процесс, чем развертывание, и он требует нескольких проходов.

4. ЗенковкаЗенковка — это операция цилиндрического увеличения конца отверстия. Увеличенное отверстие образует квадратное плечо с исходным отверстием. В некоторых случаях это необходимо для размещения головок болтов, шпилек и штифтов.

Инструмент, используемый для растачивания, называется зенковкой. Зенковки изготавливаются с прямым или коническим хвостовиком для установки в шпиндель сверла. Режущие кромки могут иметь прямые или спиральные зубья.

Инструмент направляется пилотом, который выходит за пределы режущих кромок.Пилот входит в рабочий зазор отверстия малого диаметра и поддерживает центровку инструмента.

Эти пилоты можно менять местами для увеличения отверстий разного размера. Зенковка может дать точность около + 0,005 мм . Скорость резания при зенковке на 25% меньше, чем при сверлении.

5. ЗенкованиеЗенкование — это операция по увеличению конуса на конце отверстия для обеспечения выемки для винта с плоской головкой или заклепки с потайной головкой, вставляемой в отверстие.

Инструмент, используемый для зенковки, называется зенковкой. Стандартные зенковки имеют угол наклона 60, 82 или 90, а режущие кромки инструмента сформированы на конической поверхности. Скорость резания при зенковании на 25% меньше, чем при сверлении.