- Тиски своими руками — как сделать самодельные станочные слесарные тиски в домашних условиях

- Как сделать тиски своими руками? Чертежи с размерами

- нюансы при изготовлении тисков для сверлильного станка, столярных и слесарных

- Слесарные тиски своими руками

- Тиски из металла своими руками

- Самодельные тиски — Законченные проекты

- Доступная самоделка из семи брусков. Нужные Столярные тиски своими руками

Тиски своими руками — как сделать самодельные станочные слесарные тиски в домашних условиях

Изготовить надежные и удобные в работе тиски своими руками несложно. Необходимость в этом может быть вызвана не только желанием сэкономить на приобретении серийной модели, но также потребностью в использовании зажимного приспособления, которое позволит более эффективно решать задачи, которые на него возложены.

Простые…

Самодельные слесарные тиски: видео, фото, чертежи

Изготовить надежные и удобные в работе тиски своими руками несложно. Необходимость в этом может быть вызвана не только желанием сэкономить на приобретении серийной модели, но также потребностью в использовании зажимного приспособления, которое позволит более эффективно решать задачи, которые на него возложены.

Простые самодельные тиски из уголков

Серийные модели тисков, хотя и являются универсальными, не всегда способны обеспечить высокую точность фиксации деталей, они достаточно громоздкие и отличаются значительным весом.

Самодельные тиски, используемые преимущественно в условиях домашней мастерской, можно сделать более приспособленными для выполнения определенных технологических операций, а значит, более эффективными и удобными.

Самодельные слесарные тиски могут мало чем отличаться от фабричных как по внешнему виду, так и по надежности

Любой человек, проводящий много времени в своей домашней мастерской, подтвердит, что обойтись в ней без такого приспособления, как тиски, достаточно сложно. Без зажимного устройства трудно выполнять различные операции с деталями из металла, дерева и пластика. Использование тисков гарантирует не только высокую точность и эффективность операций сверления, фрезерования и др., н

derevyannie-doma.com

Как сделать тиски своими руками? Чертежи с размерами

Для фиксации деталей во время обработки нужны специальные фиксаторы. Сделать тиски своими руками разных размеров несложно, потребуются чертежи с размерами, а также технологическая последовательность выполнения работ.

У домашнего мастера в арсенале обычно много самых разных инструментов. Однако, трудно переоценить роль тисков. Их используют для установки деталей разного размера, поэтому в одной мастерской могут присутствовать фиксирующие приспособления различного вида и конструктивного исполнения. В металлообработке используют преимущественно металлические изделия, а для обработки древесины широко применяют деревянные устройства. Некоторые мастера оснащают свои рабочие столы самодельными слесарными тисками. Бывает так, что нужен специальный крепежный инструмент.

Элементы тисков

Зажимное приспособление должно иметь несколько основных элементов:

- губка неподвижная;

- губка подвижная;

- винтовой механизм;

- уголок поперечный;

- скоба подвижной губки;

- ползун;

- основная опора (уголок продольный).

Схема самодельных тисков

Конструктивно решение зажима может быть различным. Иногда в качестве исходных материалов используют даже обычные пассатижи.

Самые простые конструкции

Принято определять по особенностям устройства следующие виды тисков:

- массивные стационарные. Такие обычно размещают на одном из углов верстака. В кузнях принято устанавливать на отдельную опору, установленную на мощный фундамент;

- поворотные можно использовать с нескольких сторон. При необходимости расположение губок ориентируют в разных направлениях;

- машинные предусматривают для использования на сверлильных станках. Можно располагать подобные изделия на фрезерных столах, строгальном или долбежном оборудовании, а также на сварочных линиях;

- клиновые отличаются тем, что конструкция имеет своеобразный вид. Такие фиксаторы позволяют развивать довольно большие усилия прижатия закрепляемых деталей;

- параллельные конструкции Моксона. Особенностью их является использование не одного, а нескольких винтовых зажимов. Длинномерные детали в разных частях закрепляются в разных точках;

- вертикальные используют для обработки изделий, имеющих большую высоту. Опора подобных тисков может находиться внизу, а зона обработки располагается сверху.

Разработка конструкции тисков

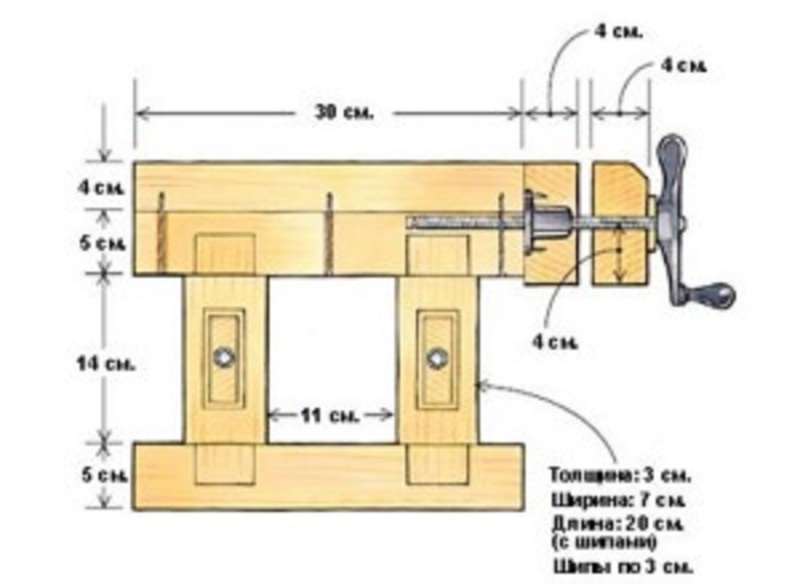

Чертеж самодельных тисков

При желании самостоятельно изготовить собственную конструкцию, необходимо подготовить чертежи (эскизы). За основу можно взять катаные уголки, швеллеры, двутавры. В промышленных устройствах используют чугунное литье. Небольшие по размеру могут изготавливаться из швеллера.

Самодельщики используют разные виды древесины или металлопрокат.

Деревянная конструкция

В составе изделий из дерева используют металлические элементы:

- винт. Применяют шпильки со стандартной резьбой. Если в наличии есть домкрат, то в разрабатываемом изделии будет использоваться прямоугольная резьба;

- гайка. Ее подбирают под имеющийся зажимной винт;

- крепежные элементы используют для придания жесткости.

Легкосъемная конструкция

По исполнению устройства могут быть:

- стационарными тисками, размещаемые постоянно на одном месте;

- переносными (легкосъемными) тисками. Их можно быстро снять, уложить в транспортное средство для выполнения работ по месту выполнения ремонта.

Пошаговые технологии изготовления деревянных тисков в домашних условиях

Конструкция для верстака

В домашних условиях тиски для верстака изготавливаются в следующей последовательности.

Изготовление деревянных тисков, устанавливаемых на столе

Другая конструкция используется в столярном производстве. Этот вид крепежа устанавливается на столе. Их дополнительно можно укрепить с помощью струбцин.

| Готовая пластина с отверстием Ø 20 мм. |

| Выполнение дополнительных пропилов. |

| Готовое изделие используется для фиксации заготовок при изготовлении небольших скульптур из древесины мягких пород. |

Простые деревянные тиски

| Болты М8 используются для установки брусков. |

| Неподвижная губка может устанавливаться в нескольких положениях. Поэтому в тисках можно фиксировать детали разной ширины. |

| Тиски готовы. Ими можно пользоваться для работы с деревянными заготовками. |

Изготовление тисков из металла

Малогабаритные станочные тиски

|

metmastanki.ru

нюансы при изготовлении тисков для сверлильного станка, столярных и слесарных

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

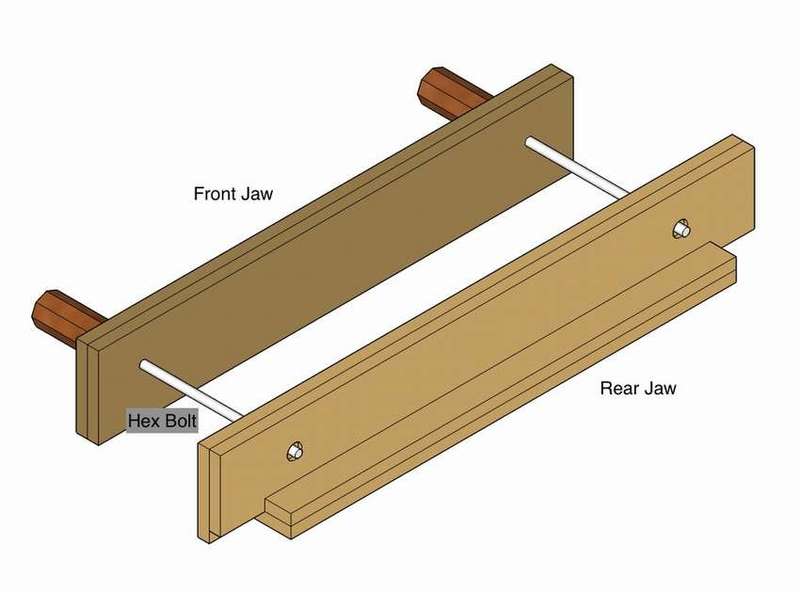

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

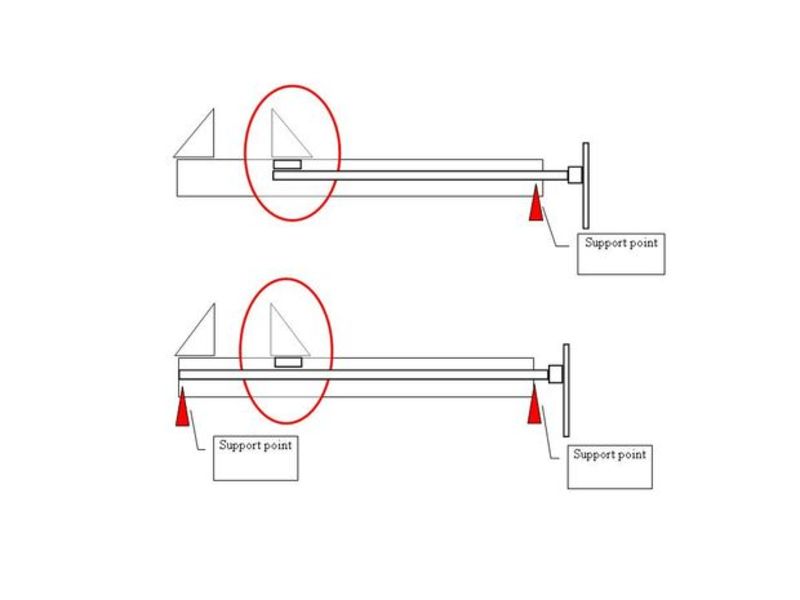

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

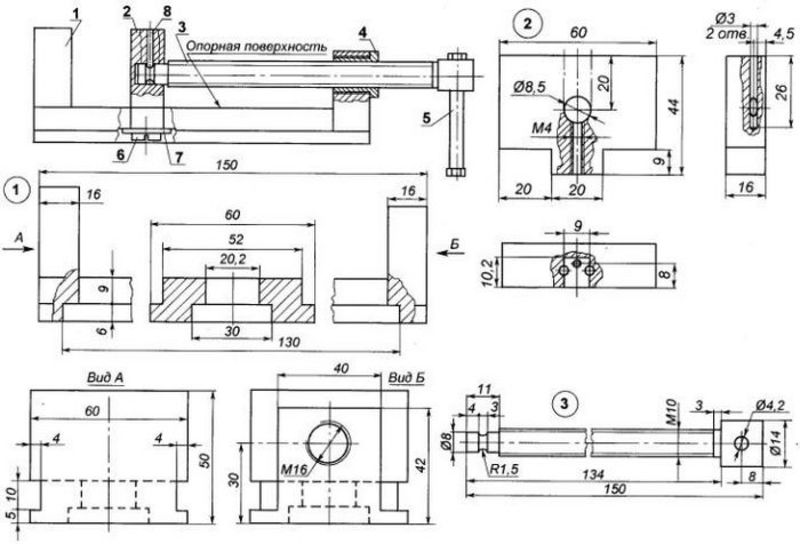

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

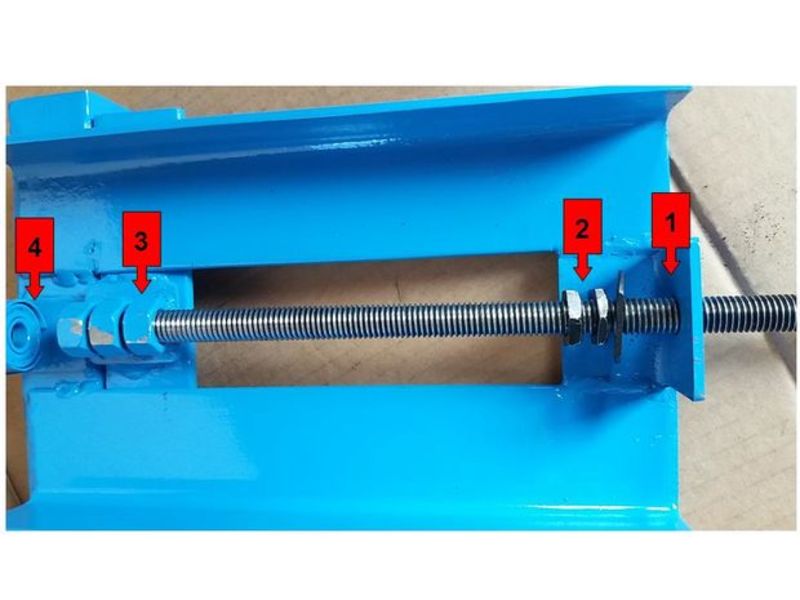

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

pochini.guru

Слесарные тиски своими руками

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно…Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

— лист железа для основы тисков толщиной 4мм

— профильная квадратная труба 50мм с толщиной стенки 4мм

— уголок 60мм с толщиной стенки 5мм

— уголок 75мм с толщиной стенки 8мм

— полоса толщиной 10мм

— шпилька резьбовая 20мм

— длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм.

Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

Варил я аппаратом Форсаж-161

Электрод — МР-3С 3мм

Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

В сборе на данный момент это выглядит так:

www.snthouse.ru

Тиски из металла своими руками

Привет всем любителям самоделок. Думаю многие знают, что, ни одна столярная мастерская не обходится без тисков. Это очень функциональный инструмент для фиксирования детали при различных видах обработки, а также прижима во время склеивания. Обычно одна часть является подвижной, а другая жестко закреплена на верстаке. Но как это водится, дорогой и качественный инструмент стоит больших денег, не все начинающие слесари или просто любители помастерить, могут себе позволить такое удовольствие. Именно поэтому было принято решение сделать данные тиски, тем самым доказать, что сделать их своими руками реально и это будет ни чуть не хуже заводских, а в некоторых показателях даже лучше. Затраты на материалы будут в разы меньше, чем купить готовые тиски, тем более не надо забывать, что у некоторых в мастерских есть обрезки уголков, остатки швеллеров и другие детали, которые пойдут на изготовление данной самоделки. Перед тем, как прочитать процесс сборки, предлагаю посмотреть видео с подробным изготовлением данных тисков.

А также видео грунтовки и покраски готового самодельного инструмента.

Для того, чтобы сделать тиски из металла своими руками, понадобится:

* Лист металла толщиной 12 мм и 8 мм

* Уголок 73 мм, толщина металла 8 мм

* Рессора

* Две обоймы подшипника

* Винт от домкрата или же старых тисков

* Гайка винта

* Сварочный аппарат, сварочная маска, перчатки

* Струбцины

* Профиль 20*40 мм

* Электродрель, желательно сверлильный станок

* Сверло по-металлу 6 мм

* Шайба с отверстием близким к диаметру винта

* Углошлифовальная машинка с отрезным кругом

* Шпилька диаметром 6 мм

Вот и все, что нужно для изготовления мощных тисков своими руками.

Шаг первый.

Первым делом устанавливаем обойму подшипника на винт, которая будет служить упором при зажиме тисков.

Металл обоймы достаточно прочный, что и нужно для нашей самоделки. В будущем на этой место можно установить упорный подшипник. Позиционируем обойму на винте максимально ровно, сделать это лучше всего на токарном станке, зажав винт в патрон и установив резец, выставить обойму по нему, потихоньку вращая патрон станка и при необходимости постукивать для устранения отклонений.

После этого при помощи сварочного аппарата привариваем обе детали намертво друг к другу. При сварке частей соблюдайте меры безопасности, не забывайте одевать краги, а также защитную сварочную маску.

Шаг второй.

Теперь нужно сделать неподвижную часть тисков, при помощи углошлифовальной машинки отпиливаем квадрат 180 мм из листа металла толщиной 12 мм.

К нему примеряем отрезки металла толщиной 8 мм по высоте уголка, который будет подвижной частью тисков, а сверху располагаем лист из 12-ти миллиметрового металла, все эти детали фиксируем к уголку при помощи струбцины.

Для того, чтобы при сварке деталей в одно целое уголок мог свободно перемещаться внутри, нужно подложить перед этим картонку с трех сторон, тем самым обеспечив минимальный зазор для нормальной работы подвижного механизма.

Также следите, чтобы при сварке металл не вылез вовнутрь, так как это займет немало времени на исправление.

Шаг третий.

Устанавливаем гайку на основании.

Для этого размечаем место, где она будет приварена, позиционируем ее посередине, сделав отступ от края около 5 мм. Чтобы винт перемещался ровно, подкладываем под него профиль с размерами 20*40 мм и прихватываем сваркой гайку к основанию, после чего уже основательно провариваем.

Для обратного хода в винте нужно просверлить отверстие. Сделать это легче и ровнее будет на сверлильном станке, но если у вас его нет, то обычная дрель тоже подойдет. Отверстие делаем строго посередине винта, сверло в данном случае имеет диаметр 6 мм, в него в дальнейшем будет установлен шплинт такого же диаметра.

Шаг четвертый.

Пластина для упора винта должна иметь отверстие чуть больше его диаметра. В данном случае сверла по металлу нужного диаметра не было, поэтому было решено распилить углошлифовальной машинкой 12-ти миллиметровую пластину пополам, а затем сделать полукруглые пропилы той же УШМ, а уже потом сварить обратно.

Винт в сборе с упорной пластиной выглядит так.

Помимо обойм от подшипника нужна шайба для обратного хода тисков, ее можно сделать самому при помощи токарного станка.

Шаг пятый.

Привариваем несколькими точками П-образную часть, которую делали чуть ранее, к основанию строго посередине, а также прижимную пластину к подвижной части.

Накидываем шайбу снизу и просовываем шпильку, которая не дает винту выйти при откручивании. После этого качественно провариваем стыки неподвижных деталей.

Вот так это выглядит.

В верхней части просверливаем отверстие, в дальнейшем оно пригодится для установки защитной резины, так как попадание стружки на подвижную часть, а в последствии и неподвижной, может привести к заклиниванию тисков или же усложнить ход винта. В любом случае это никак не помешает и не ослабит конструкцию.

Шаг шестой.

Пора сделать верхнюю часть тисков. Размечаем на листе толщиной 6 мм эскиз в виде трапеции и при помощи углошлифовальной машинки вырезаем четыре заготовки, две из них будут выше, так как устанавливаться будут на лист металла, толщина которого 12 мм.

Когда все четыре детали выпилены, привариваем их, но делаем это немного под углом, чтобы увеличить ширину губок, она к слову равна 140 мм. Для удобства и точности можно сделать из профиля шаблон с необходимым углом, по которому будут приварены все четыре части.

Должно получится приблизительно так.

Шаг седьмой.

Привариваем уголки для установки губок, для более точного позиционирования стягиваем их струбциной, так губки будут ровные по отношению друг к другу.

Пришло время обшить подвижную и неподвижную части, верхняя будет сделана из 12 мм , а боковина из 6 мм листа металла. Все хорошенько привариваем и зачищаем при помощи металлической щетки.

Не забываем про защитные очки при работе. Так выглядят тиски с разных сторон, еще нужно будет приварить 25-ые уголки, чтобы убрать острые углы в местах крепления губок.

Шаг восьмой.

Время сделать сами губки тисков, материал для них был выбран не случайно, рессоры довольно прочные и имеют толщину 12 мм, что в самый раз для мощного инструмента. Делаем насечки для более лучшего сцепления детали в будущих тисках при помощи УШМ с отрезным диском толщиной 1 мм.

Внимание, работать с УШМ без защиты нельзя, не рискуйте жизнью. Далее следует приварить губки к уголкам и тиски считай готовы.

Так выглядят тиски без покраски.

Шаг девятый.

Теперь займемся внешним видом тисков. Сначала заклеиваем места, которые не нужно красить, это винт, гайка, губки и рукоять. После того, как все ненужные для покраски детали заклеены малярным скотчем начинаем грунтовать поверхность тисков. В данном случае использовался краскопульт, но если у вас его нет, так же как и компрессора, то баллончик грунтовки купить настолько просто, как и с краской.

Когда слой грунта высохнет можно красить тиски в цвет, вариант с желтой краской оказался весьма удачным, а там уж как вашей душе угодно. По окончании покраски тиски готовы.

Время на сборку составило порядка двух рабочих дней, что считаю оправданным действием, учитывая какие мощные тиски получились. Также они не лишены плюсов, здесь можно зажать, например, клапан, так как под губками есть немного пространства для фиксации таких деталей, ну а подвижная передняя часть дает возможность зажать длинную деталь вплоть до пола, не упираясь в верстак, как это сделано в некоторых заводских тисках.

На этом у меня все, всем спасибо за внимание и удачных самоделок.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельные тиски — Законченные проекты

Идея возникла давно еще. Наконец сподобился сделать. За сварку прошу тапками не кидать, варю для себя и красивых швов делать к сожалению не умею. Использованы: обрезки швеллера, подходящие пластины, винт от водопроводной задвижки, шток от аммортизатора, сварка, болгарка, дрель и немного токарный.

Поверхности под губки выровнять болгаркой не смог, поэтому приварил ровные пластины.

«Протектор» делал болгаркой.

Ну и примерные размеры.

Раскрыты полностью (винт естественно в гайке :crazy:).

Винт к сожалению с левой резьбой, непривычно. Вместо пружины нужно сделать втулку, т.к. ход пока туговат и усилия пружины недостаточно (сжимается полностью).

www.chipmaker.ru

Доступная самоделка из семи брусков. Нужные Столярные тиски своими руками

Друзья, самодельщики, давайте заглянем к человеку работающему с деревом. Без чего не может обойтись умелец? Верно, без элементарного приспособления для фиксации своих заготовок. Нужное приспособление которое обязательно должен иметь любой столяр это простые, но надежные тиски. Для работы с фанерой, деревом, Древесно Стружечной Плитой и т.д. фактически самым необходимым приспособлением являются тиски для столярных работ, на коленке много не наработаешь.

Изготовить самостоятельно это нехитрое приспособление дома абсолютно реально и абсолютно просто. Кроме этого, мастер, занимающийся творчеством, может изготовить тиски в соответствии со своими потребностями, в зависимости от параметров деревянных заготовок. В реализации своего проекта размеры и другие параметры любой мастер должен определять, исходя из своих потребностей, т.е. конкретно для каких работ будут использоваться выше указанное приспособление.

В этой статье мы покажем Вам, как просто изготовить базовую модель простых тисков для столярных работ. А дальше думайте, решайте и творите сами…

Видеообзор по порядку изготовления приспособления:

Что нам понадобится:

— Деревянные бруски, в зависимости от размеров вашего приспособления.

— Болт (в нашем случае восьмерка, длина 120 миллиметров), пробивная гайка.

— Шурупы по дереву.

— Один электрод.

— Морилка или лак.

Из инструментов:

— Лобзик(можно электро или ручной) или ножовка.

— Сверлильный станок, или обыкновенная дрель.

— Набор сверел.

— Шуруповёрт.

— СварочнИК (при отсутствии, операции исполняемые сварочником, можно заменить своими задумками решения соответственного этапа).

— Отрезная машинка.

— Керн.

— Шкурка для чистовой доводки изделия.

Такой набор вам необходим для того, чтобы сделать тиски.

Последовательность выполнения производства нашего приспособления:

— Подготавливаем бруски(размеры исходя из ваших потребностей при дальнейшей работе с деревом), всего семь.

— Собираем нижнюю платформу приспособления.

— Собираем рабочую часть тисков (Можно понять, поглядев видео обзор изготовления, расположен в статье выше).

— Устанавливаем рабочую часть на нижнюю платформу.

— Воспользовавшись отрезной машинкой доводим получившиеся тиски до приличного вида.

— Чистовую доводку наших тисков производим при помощи шкурки и лака или морилки.

Простое и нужное приспособление готово, пользуйтесь на здоровье и с удовольствием!

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru