- Методика приготовления полистиролбетона (пенополистиролбетона) на основе SDO.

- Полистеролбетон | завод ЖБИ

- ГОСТ Р 51263-2012 Полистиролбетон. Технические условия

- Полистиролбетон, линия 20 м3 в смену

- — оценка веса бетонной конструкции

- АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПОЛИСТИРОБЕТОННЫХ БЛОКОВ производительностью 50 м3 / смену

- Что такое полистиролбетон?

- Бетонные блоки для каменной кладки — сплошные, пустотелые, термические блоки, блоки Hourdi в Дубае

- Легкие бетонные системы полов — толщина, используется

Методика приготовления полистиролбетона (пенополистиролбетона) на основе SDO.

- Главная / Статьи / Методика приготовления полистиролбетона (пенополистиролбетона) на основе SDO.

Применяется SDO в виде воздухововлекающей добавки для получения эффекта поризации, который необходим для оптимального подбора состава ПСБ-смеси, во-первых для предотвращения эффекта расслаивания смеси, во-вторых для максимально равномерного распределения гранул ПС в общем объеме смеси ну и в-третьих, как противоморозная добавка.

Роль SDO в смеси полистиролбетона, многолика, но самое главное, чего можно добиться с помощью SDO — это незначительная поризация цементного теста в смеси. Это необходимо, для того чтобы увеличить сопротивление движению полистирольной гранулы вверх (она пытается всплыть и расслоить смесь). SDO образует из вовлеченного воздуха пузырьки значительно меньшего (до 1 мкм) диаметра, чем другие добавки (5 мкм и выше). Вследствие этого изделия, с применением SDO оказываются более прочными и долговечными, при помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением.

Норма расхода материалов при изготовлении 1 м3 полистеролбетонной смеси.

(пример для различных марок).

|

Марка по плотности, |

Портландцемент М 400 (М 500) |

Полистирол |

SDO (конц. 50%) |

Вода |

|

|

ПСБ-С, ПВГ |

|||||

|

кг/м³ |

Кг. |

м³ |

Кг. |

Л. |

Л. |

|

200 |

160 |

1 |

1,5 |

1,2 |

90-100 |

|

300 |

245 |

1 |

1,3 |

1,04 |

110-125 |

|

400 |

330 |

1 |

1,1 |

0,88 |

130-150 |

|

600 |

500 |

1 |

0,5 |

0,4 |

190-210 |

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона |

|||

|

Требования к полистиролбетону |

Характеристики пенополистирола |

||

|

по плотности, кг/м3 |

по прочности МПа |

насыпная плотность, кг/м³ |

фракция, мм |

|

200 |

0,20–0,25 |

10–15 |

2,5–10 |

|

300 |

0,50–0,75 |

10–15 |

2,5–10 |

|

400 |

1,00–1,25 |

15–20 |

0–10 |

|

500 |

1,50–1,75 |

15–20 |

0–10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м³ фракции 0-5 мм.

Примечания: 1. Расходы воды даны, исходя из условия приготовления полистиролбетонной смеси с маркой по удобоукладываемости У-1. При приготовлении полистиролбетонной смеси с маркой по удобоукладываемости У-2 расходы воды должны быть увеличены на 10-15%.

Приготовление полистиролбетонной смеси.

Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия.

Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

С начала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью рабочего раствора SDO, чтобы смочить гравий смолой для лучшей адгезией. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки SDO. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону |

||

|

Марка полистиролбетона по плотности |

Плотность полистиролбетонной смеси, кг/м³, при марке по удобоукладываемости |

|

|

У–1 |

У–2 |

|

|

D200 |

250–290 |

260–300 |

|

D300 |

350–390 |

360–400 |

| D400 |

470–510 |

480–520 |

|

D500 |

570–610 |

590–630 |

Методика приготовления пенообразователя для полистиролбетона.

Жидкую (~50%-ную) смолу древесную омыленную (SDO) разбавить водой (t=25-400С) в объемном соотношении ~1:4 и перемешать. Получен ~10%-ный рабочий раствор с плотностью не менее 1017 кг/м3. Приготовить 10%-ный раствор известкового молока (из порошкообразной негашеной извести) с плотностью 1055-1057 кг/м3. Известковое молоко является стабилизатором пены.К рабочему раствору смолы SDO добавить раствор известкового молока в объемном соотношении 1:1, смесь перемешать до однообразной массы.

Порошкообразную смолу древесную омыленную (SDO) разбавить водой (t = 50-700С) в соотношении 1:9 по массе (~на 100 г порошка добавить 900 г воды) и перемешать. Получен ~10%-ный рабочий раствор с плотностью не менее 1017 кг/м3.

Приготовить 10%-ный раствор известкового молока (из порошкообразной негашеной извести) с плотностью 1055-1057 кг/м3. Известковое молоко является стабилизатором пены.

К рабочему раствору смолы SDO добавить раствор известкового молока в объемном соотношении 1:1, смесь перемешать до однообразной массы.

Полистеролбетон | завод ЖБИ

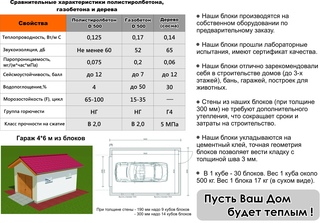

Полистиролбетон – это разновидность легких бетонов, имеющих однородную ячеистую структуру. Состоит из смеси цемента, воды, специальных добавок и пенополистирольных гранул.

Изделия выпускаются согласно ГОСТ Р 51263-99; ТУ 5741-178-46854090. Полистиролбетон обладает такими свойствами как : долговечность -имеет срок службы не менее 100 лет, высокая тепло и звукоизоляция, высокая прочность, морозостойкость, паропроницаемость, экологическая безопасность, низкая сорбционная влажность, трудногорючесть (класс Г1). Применятся в ограждающих конструкциях каркасных зданий, несущих стенах и перегородках, как утеплитель стен, полов, чердаков, кровли. Технология производства полистиролбетона аналогична технологии приготовления простого цементного раствора или бетона — путем перемешивания в бетоносмесителе в определенном порядке исходных компонентов и. затем, заливки в специальные формы.

Наше предприятие — ООО «ЖБИ» выпускает сертифицированную продукцию из полистиролбетона, прошедшую необходимые экспертизы соответствующих служб и ведомств.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОЛИСТИРОЛБЕТОНА

ГОСТ 151263-99

Марка блоков по средней плотности кг/м³ |

Класс прочности на сжатие |

Предел прочности на растяжение при изгибе МПА |

Коэффициент теплопроводности, Вт/м*С° |

Марка по морозостойкости |

|

|

В сухом состоянии |

При экспл. влажности

|

||||

|

Д 250

|

0,35 |

0,25 |

0,075 |

0,085 |

F25 |

|

Д 300 |

В 0,5 |

0,35 |

0,085 |

0,105 |

F25-F35 |

|

Д 350 |

В 0,75 |

0,50 |

0,095 |

0,120 |

F35F50 |

|

Д 400 |

В 1,0 |

0,60 |

0,105 |

0,130 |

F50-F75 |

|

Д 450 |

В 1,5 |

0,65 |

0,115 |

0,140 |

F75-F100 |

|

Д 500 |

В 2,0 |

0,70 |

0,125 |

0,155 |

F75-F100 |

Температура применения от — 60°С до +70°С

Удельная теплопроводность 1,06 кДж (кг*°С)

Паропроницаемость Д400-0,085 мг/м-ч-Па;

Д500-0,075 мг/м-ч-Па

Эксплуатационная влажность 4-8% по массе изделия

Величина усадки не более 1 мм/м .

ПРАЙС — ЛИСТ НА ПОЛИСТИРОЛБЕТОННЫЕ ИЗДЕЛИЯ

|

Наименование |

Марка изделия |

Обьем, м³ |

Размеры, мм |

Масса, кг, не более |

||

|

Длина (L),мм |

Ширина (B),мм |

Высота (H),мм |

||||

|

Полистирол- бетонные блоки ТУ 5741-178- -46854090 |

БПБ 9 Д250 В 0,35 |

0,066 0,064 |

595 595 |

375 375 |

295 288 |

18 17 |

|

БПБ 5*Д250 В 0,35 |

0,035 |

595 |

295 |

200 |

10 |

|

|

БПБ 7 Д250 В 0,35 |

0,053 |

595 |

300 |

295 |

14 |

|

|

БПБ 9 Д300 В 0,5 |

0,066 0,064 |

595 595 |

375 375 |

295 288 |

22 21 |

|

|

БПБ5* Д300 В 0,5 |

0,035 |

595 |

375 |

288 |

12 |

|

|

БПБ 7 Д300 В 0,5 |

0,053 |

595 |

300 |

295 |

18 |

|

|

БПБ 9 Д350 В 0,75 |

0,0660,064 |

595 595 |

375 375 |

295 288 |

25 24 |

|

|

БПБ 5*Д350 В0,75 |

0,035 |

595 |

295 |

200 |

13 |

|

|

БПБ 7 Д350 В 0,75 |

0,053 |

595 |

300 |

295 |

20 |

|

|

БПБ 9 Д400 В 1,0 |

0,066 0,064 |

595 595 |

375 375 |

295 288 |

29 28 |

|

|

БПБ 5*Д400 В 1,0 |

0,035 |

595 |

295 |

200 |

15 |

|

|

БПБ 7 Д400 В 1,0 |

0,053 |

595 |

300 |

295 |

23 |

|

|

БПБ 9 Д500 В 1,75 |

0,066 |

595 |

375 |

295 |

36 |

|

|

БПБ 5* Д500 В 1,75 |

0,035 |

595 |

295 |

200 |

19 |

|

|

БПБ 7 Д500 В 1,75 |

0,053 |

595 |

300 |

295 |

29 |

|

|

Полистирол- бетонные пазогребневые перегородоч- ные блоки |

БПГПБ-1 Д500 В 1,75 |

0,018 |

600 |

100 |

300 |

10 |

|

Плиты утепляющие полистирол- бетонные |

ПУПБ-Д250 |

0,088 0,133 |

1485 1485 |

100 150 |

595 595 |

24 36 |

|

Перемычки полистирол- бетонные ТУ 5828-001 |

ППБ 1-12-1-400 ППБ 1-15-1-400 ППБ 1-21-1-400 ППБ 1-24-1-400 ППБ 1-27-0,5-400 ППБ 2-12-1-400 ППБ 2-15-1-400 ППБ 2-18-1-400 ППБ 2-21-1-400 ППБ 2-24-1-400 ППБ 2-27-1-400 ППБ 2-30-1-400 ППБ 3-12-1-400 ППБ 3-15-1-400 ППБ 3-18-1-400 ППБ 3-21-1-400 ППБ 3-24-1-400 ППБ 3-27-0,5-400 ППБ 4-12-1-400 ППБ 4-15-1-400 ППБ 4-18-1-400 ППБ 4-21-1-400 ППБ 4-24-1-400 ППБ 4-27-1-400 ППБ 4-30-1-400 |

0,05 0,063 0,088 0,10 0,113 0,063 0,079 0,095 0,11 0,126 0,142 0,158 0,039 0,049 0,059 0,069 0,079 0,089 0,049 0,062 0,074 0,087 0,099 0,111 0,124

|

1180 1480 2080 2380 2680 1180 1480 1780 2080 2380 2680 2980 1180 1480 1780 2080 2380 2680 1180 1480 1780 2080 2380 2680 2995

|

180 180 180 180 180 180 180 180 180 180 180 180 140 140 140 140 140 140 140 140 140 140 140 140 140 |

235 235 235 235 235 295 295 295 295 295 295 295 235 235 235 235 235 235 295 295 295 295 295 295 295 |

21 26 37 42 48 26 33 39 46 53 59 66 17 21 25 29 34 38 20 25 30 35 40 45 50 |

Перевозка полистиролбетонных изделий осуществляется автотранспортом, путем размещения их на деревянных поддонах в упакованном виде.

ГОСТ Р 51263-2012 Полистиролбетон. Технические условия

ГОСТ Р 51263-2012

Группа Ж13

ОКС 91.100.30

Дата введения 2013-07-01

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон» (ЗАО «ВНИИжелезобетон»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. N 1676-ст

4 ВЗАМЕН ГОСТ Р 51263-99

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru)

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru)

Введение

Настоящий стандарт разработан на основании результатов последних разработок Научно-исследовательского, проектно-конструкторского и технологического института ВНИИжелезобетон и обобщения накопленного более чем за 10-летний период отечественного опыта изготовления из полистиролбетона сборных изделий и монолитных конструкций и их применения при строительстве энергоэффективных зданий.

В настоящем стандарте использованы патенты на изобретение «Теплоизоляционно-конструкционный полистиролбетон» (заявка от 01.06.12 г. N 2012122575) и «Способ определения средней плотности гранул полистиролбетонного заполнителя для полистиролбетона» (заявка от 22. 03.12 г. N 2012110915).

03.12 г. N 2012110915).

1 Область применения

Настоящий стандарт распространяется на особо легкий бетон поризованной структуры на цементном вяжущем и пористом заполнителе из вспененных гранул полистирола (далее — полистиролбетон), предназначенный для изготовления сборных изделий или монолитных конструкций, применяемых в наружных стенах, покрытиях и перекрытиях энергоэффективных жилых и общественных зданий.

При технико-экономическом обосновании допускается применение полистиролбетона для других конструкций и объектов гражданского, а также промышленного строительства.

Рекомендуемые области применения полистиролбетона в ограждающих конструкциях зданий приведены в приложении А.

Настоящий стандарт устанавливает технические требования к полистиролбетону и полистиролбетонным смесям, материалам для их приготовления, а также к приемке и методам контроля их технических характеристик.

Требования настоящего стандарта должны учитываться при разработке новых и пересмотре действующих нормативных и технических документов на сборные изделия заводского изготовления и монолитные конструкции из полистиролбетона.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 12730.1-78 Бетоны. Метод определения плотности

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25820-2000 Бетоны легкие. Технические условия

Технические условия

ГОСТ 25898-83 Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 27005-86 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим выпускам ежемесячно издаваемого информационного указателя за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 полистиролбетон (ПСБ): Особо легкий бетон поризованной структуры на цементном вяжущем и заполнителе из вспененного гранулированного полистирола с использованием воздухововлекающих добавок, поризующих цементный камень, и других добавок — модификаторов свойств полистиролбетона.

3.2 полистирол вспененный гранулированный (ПВГ): Заполнитель в полистиролбетоне, получаемый способом однократного или многократного вспенивания суспензионного полистирольного бисера.

3.3 полистиролбетон теплоизоляционный: Бетон марок по средней плотности D150-D225 и прочности на сжатие не ниже М2, применяемый для утепления несущих конструкций зданий.

3.4 полистиролбетон теплоизоляционно-конструкционный: Бетон марок по средней плотности D250-D350 и класса по прочности на сжатие не ниже В0,5, применяемый в теплоэффективных наружных ненесущих стенах зданий, в т.ч. в надпроемных перемычках.

3.5 полистиролбетон конструкционно-теплоизоляционный: Бетон марок по средней плотности D400-D600 и класса прочности на сжатие не ниже В1,5, применяемый в длинномерных надпроемных перемычках, а также как несущий слой наружных стен малоэтажных зданий.

3.6 сборные изделия: Стеновые блоки, плиты, армированные надпроемные перемычки и другие элементы ограждающих конструкций зданий, изготавливаемые из полистиролбетона в заводских условиях.

3.7 монолитные конструкции: Конструкции, возводимые из товарной или приготовленной в условиях строительного производства полистиролбетонной смеси.

4 Классификация

4. 1 Полистиролбетон подразделяют по назначению, теплозащитным и конструкционным свойствам.

1 Полистиролбетон подразделяют по назначению, теплозащитным и конструкционным свойствам.

4.1.1 По назначению полистиролбетон подразделяют на полистиролбетон для:

— сборных изделий;

— монолитных конструкций.

4.1.2 По теплозащитным и конструкционным свойствам полистиролбетон подразделяют на:

— теплоизоляционный;

— теплоизоляционно-конструкционный;

— конструкционно-теплоизоляционный.

5 Технические требования

5.1 Полистиролбетон должен соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной в установленном порядке.

В нормативных или технических документах на сборные изделия и монолитные конструкции из полистиролбетона должны учитываться требования ГОСТ 25192, ГОСТ 25820.

5.2 Для полистиролбетона определяют следующие физико-механические характеристики:

— средняя плотность;

— прочность на сжатие;

— прочность на растяжение при изгибе;

— морозостойкость;

— теплопроводность;

— паропроницаемость;

— усадка при высыхании.

В нормативных и технических документах на сборные изделия или монолитные конструкции из полистиролбетона в зависимости от условий эксплуатации могут быть установлены дополнительные показатели, предусмотренные ГОСТ 4.212.

5.3 Полистиролбетон должен иметь слитную (без видимых каверн и трещин) поризованную структуру цементного камня.

5.4 По показателям средней плотности устанавливают следующие марки полистиролбетона в сухом состоянии: D150; D175; D200; D225; D250; D300; D350; D400; D450; D500; D550 и D600.

5.5 Фактическая средняя плотность полистиролбетона не должна превышать требуемого значения, установленного в соответствии с ГОСТ 27005.

5.6 Прочность теплоизоляционно-конструкционного и конструкционно-теплоизоляционного полистиролбетона в 28-суточном проектном возрасте характеризуют классами по прочности на сжатие: В0,35; В0,5; В0,75; В1,0; В1,5; В2,0 и В2,5.

Коэффициент вариации прочности на сжатие теплоизоляционно-конструкционного и конструкционно-теплоизоляционного полистиролбетона для сборных изделий заводского изготовления должен быть не более 12%, а для полистиролбетона из смесей товарных и изготавливаемых в условиях строительного производства и применяемых для монолитных конструкций — не должен превышать 18%.

Прочность теплоизоляционного полистиролбетона характеризуют марками по прочности на сжатие: М2; М2,5; М3,5; М5. Коэффициент вариации прочности на сжатие теплоизоляционного полистиролбетона должен быть не более 18%.

Значения требуемой средней прочности полистиролбетона при коэффициентах вариации прочности 12% и 18% приведены в таблице Б.1 приложения Б.

При фактически установленных производителем полистиролбетона меньших значениях коэффициента вариации прочности требуемую прочность материала определяют по ГОСТ 18105.

5.7 Для полистиролбетона, применяемого в изделиях и конструкциях, подвергающихся в процессе эксплуатации попеременному замораживанию и оттаиванию, назначают следующие марки по морозостойкости: F25; F35; F50; F75; F100; F150; F200; F300.

Марку полистиролбетона по морозостойкости принимают как для ячеистого бетона по числу циклов замораживания и оттаивания в воздушно-влажной среде над водой.

5. 8 В зависимости от марки по средней плотности полистиролбетона классы (марки) по прочности на сжатие и марки по морозостойкости назначают в стандартах или технических условиях на сборные изделия из полистиролбетона по нормам строительного проектирования с учетом требований таблицы 1.

8 В зависимости от марки по средней плотности полистиролбетона классы (марки) по прочности на сжатие и марки по морозостойкости назначают в стандартах или технических условиях на сборные изделия из полистиролбетона по нормам строительного проектирования с учетом требований таблицы 1.

Предел прочности на растяжение при изгибе полистиролбетона заданных марок и классов по прочности на сжатие сборных изделий заводского изготовления должен быть не ниже значений, приведенных в таблице 1.

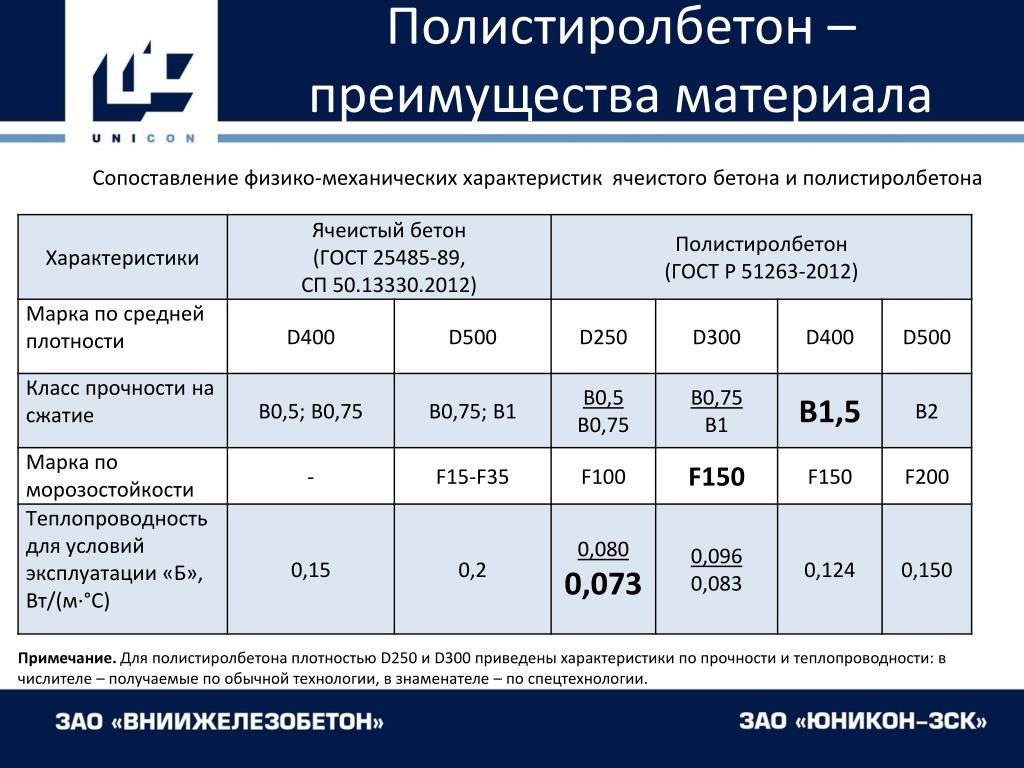

Таблица 1 — Нормируемые показатели средней плотности, прочности и морозостойкости полистиролбетона

Марка по средней плотности | Класс (марка) по прочности на сжатие | Предел прочности на растяжение при изгибе, МПа | Марка по морозостойкости |

D150 | М2 | 0,09 | F35 |

D175 | М2,5 | 0,11 | F50 |

D200 | М3,5 | 0,17 | F75 |

D225 | В0,35 (М5) | 0,27 | F75 |

D250 | В0,5 | 0,38 | F100 |

D300 | В0,75 | 0,53 | F150 |

D350 | В1,0 | 0,63 | F150 |

D400 | В1,5 | 0,65 | F150 |

D450 | В1,5 | 0,68 | F200 |

D500 | В2,0 | 0,70 | F200 |

D550 | В2,0 | 0,74 | F200 |

D600 | В2,5 | 0,76 | F300 |

5. 9 Для полистиролбетона заданной марки по средней плотности из товарной и изготавливаемой в условиях строительного производства полистиролбетонной смеси класс (марку) по прочности на сжатие, марку по морозостойкости и предел прочности на растяжение при изгибе, приведенные в таблице 1, уменьшают на одну ступень.

9 Для полистиролбетона заданной марки по средней плотности из товарной и изготавливаемой в условиях строительного производства полистиролбетонной смеси класс (марку) по прочности на сжатие, марку по морозостойкости и предел прочности на растяжение при изгибе, приведенные в таблице 1, уменьшают на одну ступень.

5.10 Теплотехнические показатели полистиролбетона, необходимые для расчетов сборных изделий, принимают по таблице 2.

Таблица 2 — Теплотехнические показатели полистиролбетона

Марка по средней плотности | Коэффициент теплопроводности в сухом состоянии, Вт/(м·°С) | Расчетное массовое отношение влаги в полистиролбетоне при условиях эксплуатации, % | Расчетные коэффициенты | |||

А | Б | теплопроводности, Вт/(м·°С), при условии эксплуатации | паропроницаемости, мг/м·ч·Па, при условиях эксплуатации А и Б | |||

А | Б | |||||

D150 | 0,052 | 3,0 | 4,0 | 0,056 | 0,058 | 0,135 |

D175 | 0,060 | 3,0 | 4,0 | 0,066 | 0,067 | 0,128 |

D200 | 0,064 | 3,0 | 4,5 | 0,068 | 0,071 | 0,120 |

D225 | 0,068 | 3,0 | 4,7 | 0,073 | 0,075 | 0,115 |

D250 | 0,072 | 3,0 | 5,0 | 0,077 | 0,080 | 0,110 |

D300 | 0,084 | 3,5 | 5,6 | 0,089 | 0,096 | 0,100 |

D350 | 0,095 | 3,5 | 6,0 | 0,105 | 0,112 | 0,090 |

D400 | 0,105 | 3,5 | 7,0 | 0,115 | 0,124 | 0,085 |

D450 | 0,115 | 4,0 | 8,0 | 0,125 | 0,135 | 0,080 |

D500 | 0,125 | 4,0 | 8,0 | 0,135 | 0,150 | 0,075 |

D550 | 0,135 | 4,0 | 8,0 | 0,155 | 0,175 | 0,070 |

D600 | 0,145 | 4,0 | 8,0 | 0,175 | 0,200 | 0,068 |

Для расчетов монолитных конструкций теплотехнические показатели полистиролбетона заданной марки по средней плотности определяют интерполяцией как среднеарифметическое между значениями, указанными в таблице 2, и значениями для полистиролбетона марки по средней плотности, повышенной на одну ступень.

5.11 Допускается для теплоизоляционного и теплоизоляционно-конструкционного полистиролбетона заданной марки по прочности на сжатие, применяемого в сборных изделиях, использование пониженных на 15% расчетных коэффициентов теплопроводности по сравнению с приведенными в таблице 2 при изготовлении полистиролбетона по специальной технологии, согласованной с разработчиком настоящего стандарта и основанной на применении заполнителя ПВГ с комплексным показателем качества в интервале 1,5-1,75 и его объемным содержанием не менее 0,40. Показатели полистирола приведены в таблице Б.2 приложения Б. Показатели и определяют по методике, приведенной в приложении В.

5.12 При применении в ограждающих конструкциях зданий сборных полистиролбетонных стеновых блоков, перемычек и плит рекомендуется для повышения теплотехнических характеристик использовать кладочные клеи, в горизонтальных швах кладок (при необходимости устройства связевых элементов) — устанавливать штукатурные (базальтовые или стальные) сетки.

Характеристики теплотехнической однородности кладок из полистиролбетонных блоков с учетом их размеров, теплопроводности полистиролбетона и клеевых швов, а также толщины швов приведены в приложении Г.

5.13 Деформации усадки полистиролбетона, предназначенного для монолитных конструкций, не должны превышать 1,0 мм/м.

5.14 Нормативные и расчетные сопротивления, а также начальный модуль упругости полистиролбетона, необходимые при расчете и проектировании сборных изделий заводского изготовления, принимают по таблицам 3-5.

Для полистиролбетона заданного класса по прочности на сжатие из товарной и изготавливаемой в условиях строительного производства полистиролбетонной смеси расчетные и нормативные сопротивления, а также начальный модуль упругости определяют интерполяцией как среднеарифметическое значений, указанных в таблицах 3-5, и значений для класса по прочности на сжатие, пониженного на одну ступень.

Таблица 3 — Нормативные и расчетные сопротивления полистиролбетона для предельных состояний второй группы

Вид сопротивления | Нормативные и расчетные сопротивления, МПа, при классе по прочности на сжатие | ||||||

В0,35 | В0,5 | В0,75 | В1,0 | В1,5 | В2,0 | В2,5 | |

Сжатие осевое (призменная прочность) и | 0,40 | 0,57 | 0,84 | 1,10 | 1,61 | 2,07 | 2,50 |

Растяжение осевое и | 0,14 | 0,19 | 0,24 | 0,28 | 0,34 | 0,37 | 0,41 |

Растяжение при изгибе и | 0,25 | 0,34 | 0,44 | 0,51 | 0,61 | 0,68 | 0,74 |

Таблица 4 — Расчетные сопротивления полистиролбетона для предельных состояний первой группы

Вид сопротивления | Расчетные сопротивления, МПа, при классе по прочности на сжатие | ||||||

В0,35 | В0,5 | В0,75 | В1,0 | В1,5 | В2,0 | В2,5 | |

Сжатие осевое (призменная прочность) | 0,29 | 0,41 | 0,60 | 0,79 | 1,15 | 1,48 | 1,79 |

Растяжение осевое | 0,08 | 0,11 | 0,14 | 0,16 | 0,20 | 0,22 | 0,24 |

Растяжение при изгибе | 0,16 | 0,21 | 0,28 | 0,32 | 0,38 | 0,43 | 0,46 |

Таблица 5 — Начальный модуль упругости при сжатии и растяжении полистиролбетона

Марка полистиролбетона по средней плотности | Начальный модуль упругости полистиролбетона при сжатии и растяжении , МПа, при классе по прочности на сжатие | ||||||

В0,35 | В0,5 | В0,75 | В1,0 | В1,5 | В2,0 | В2,5 | |

D225 | 0,42 | — | — | — | — | — | — |

D250 | — | 0,50 | — | — | — | — | — |

D300 | — | — | 0,65 | — | — | — | — |

D350 | — | — | — | 0,85 | — | — | — |

D400 | — | — | — | — | 1,1 | — | — |

D450 | — | — | — | — | 1,3 | — | — |

D500 | — | — | — | — | — | 1,55 | — |

D550 | — | — | — | — | — | 1,75 | — |

D600 | — | — | — | — | — | — | 2,1 |

5. 15 Нормативные и расчетные сопротивления кладки из полистиролбетонных изделий, учитывающие влияние кладочных клеев, должны приниматься по нормативным документам, утвержденным в установленном порядке.

15 Нормативные и расчетные сопротивления кладки из полистиролбетонных изделий, учитывающие влияние кладочных клеев, должны приниматься по нормативным документам, утвержденным в установленном порядке.

5.16 Сопротивление воздухопроницанию полистиролбетона для расчетов ограждающих конструкций зданий принимают равным 120 м·ч·Па/кг при толщине 100 мм. Указанное значение допускается применять для стеновой кладки из полистиролбетонных блоков при условии использования безусадочных кладочных клеев.

5.17 Динамический модуль упругости полистиролбетона марок по средней плотности D250-D300 для расчетов звукоизоляции конструкций принимают равным 8,5·105 Па.

Примечание — При снижении средней плотности полистиролбетона его звукопоглощающие и звукоизоляционные свойства повышаются.

5.18 Полистиролбетон марок по средней плотности D250 и более с расходом цемента не менее 200 кг/м обеспечивает при обычных условиях эксплуатации защиту стальной арматуры от коррозии.

5.19 Полистиролбетон является биостойким материалом, не повреждается грызунами и устойчив против образования грибковой плесени на его поверхности.

5.20 Пожарно-технические характеристики полистиролбетона приведены в таблице 6.

Таблица 6 — Пожарно-технические характеристики полистиролбетона

Марка полистиролбетона по средней плотности | Группа горючести по ГОСТ 30244 | Группа воспламеняемости по ГОСТ 30402 | Группа дымообразующей способности по 14.18 ГОСТ 12.1.044 | Группа токсичности по 4.20 ГОСТ 12.1.044 |

D175 | Г1 | В1 | Д2 | Т2 |

D200 | ||||

D225 | ||||

D250 | ||||

D300 | ||||

D350 | ||||

D400 | Д1 | |||

D450 | ||||

D500 | ||||

D600 |

Изделия из полистиролбетона должны иметь сертификаты пожарной безопасности.

Для обеспечения пожарной безопасности зданий не допускается использование полистиролбетона без защиты его негорючими материалами (кирпичом, цементно-песчаной штукатуркой, гипсово-волокнистыми листами и др.). Полистиролбетон должен изготавливаться с использованием ПВГ, получаемого из гранул (бисера) самозатухающего полистирола марки ПСВ-С.

Пожарная безопасность зданий с ограждающими конструкциями из полистиролбетона обеспечивается техническими решениями, отраженными в нормативных документах и проектной документации, утвержденной в установленном порядке и согласованной с органами пожарного надзора.

5.21 Требования к полистиролбетонным смесям и материалам

5.21.1 Качество полистиролбетонных смесей и технология их приготовления должны обеспечивать получение полистиролбетона в изделиях и конструкциях, соответствующего требованиям по всем нормируемым показателям, установленным настоящим стандартом.

5. 21.2 Полистиролбетонные смеси должны соответствовать требованиям ГОСТ 7473 и настоящего стандарта.

21.2 Полистиролбетонные смеси должны соответствовать требованиям ГОСТ 7473 и настоящего стандарта.

5.21.3 Состав полистиролбетонной смеси подбирают в соответствии с ГОСТ 27006 и утвержденными в установленном порядке инструкциями (правилами) по подбору состава смеси, входящих в технологическую документацию предприятия-изготовителя. Подбор состава полистиролбетонной смеси для полистиролбетона пониженной плотности и теплопроводности при заданной прочности проводят с учетом требований 5.11.

5.21.4 Марку по удобоукладываемости (жесткость или подвижность) полистиролбетонных смесей назначают в пределах и в зависимости от вида изделий или конструкций и технологии их формования.

5.21.5 Увеличение плотности полистиролбетонной смеси за счет частичной потери вовлеченного воздуха при транспортировании, выгрузке и укладке в формы (опалубку) должно быть не более 7%.

5.21.6 Показатель расслаиваемости полистиролбетонной смеси после ее транспортирования и выгрузки не должен превышать 25%.

5.21.7 После транспортирования полистиролбетонных смесей, готовых к применению (товарная полистиролбетонная смесь), должна быть обеспечена сохраняемость их свойств (удобоукладываемость, плотность, расслаиваемость) в течение времени, согласованного с потребителем, но не менее 1,0 ч.

5.21.8 В качестве заполнителя для изготовления полистиролбетона следует применять вспененный гранулированный полистирол.

Исходное сырье (полистирольный бисер) для получения ПВГ должно соответствовать требованиям действующих нормативных документов (или технических условий), а его основные характеристики (размер гранул, фракционный состав, содержание вспенивающего агента и остаточного мономера, горючесть) должны быть указаны в паспорте предприятия — изготовителя исходного сырья.

Для получения ПВГ с характеристиками, указанными в 5.21.9-5.21.12, следует использовать полистирольный вспенивающийся бисер с гранулами сферической формы, имеющими средний размер (диаметр) в пределах 0,7-1,6 мм.

5.21.9 Насыпная плотность ПВГ не должна превышать 15 кг/м. При технико-экономическом обосновании допускается использование ПВГ насыпной плотностью не более 20 кг/м.

5.21.10 По фракционному составу ПВГ для полистиролбетона классов по прочности на сжатие В0,35 и более должен соответствовать требованиям, указанным в таблице 7. При этом наличие в ПВГ зерен крупностью более 10 мм для указанного полистиролбетона не допускается.

Таблица 7 — Фракционный состав ПВГ

Размер фракции, мм | Содержание фракций, % по массе |

5-10 | 2-10 |

2,5-5,0 | 80-90 |

1,25-2,5 | 5-10 |

0-1,25 | 1-2 |

Для теплоизоляционного полистиролбетона марок по прочности на сжатие ниже М5 допускается применение ПВГ с крупностью зерен более 10 мм.

5.21.11 Для теплоизоляционно-конструкционного и конструкционно-теплоизоляционного полистиролбетона средневзвешенный размер (диаметр) гранул ПВГ не должен превышать 5,5 мм, средняя плотно

Полистиролбетон, линия 20 м3 в смену

Характеристики линии

| Производительность | 20 м3/смену (40 м3/сутки) |

| Энергопотребление | 59 кВт/ч |

| Потребление воды | ~ 3 т/смену |

| Потребление цемента | ~ 6,6 т/смену |

| Потребление полистирола | ~ 200 кг/смену |

| Выпускаемая продукция | Блоки стеновые мелкие по ГОСТ 51263-99, ГОСТ 21520-89 |

| Необходимая площадь производственного помещения | от 200 м2 |

| Высота потолков в зоне смесительного участка | не менее 6 м* |

| Высота потолков в производственном помещении | не менее 3 м* |

| Температура в помещении | не ниже +15oС |

| Количество рабочих | 3 чел, технолог/бригадир – 1 чел |

Преимущества

Небольшая площадь для размещения производства

Для размещения производства достаточно 200 м2.

Запуск в короткие сроки

Оборудование поставляется в собранном виде, не требующем продолжительного и затратного монтажа. Ввод в эксплуатацию возможно осуществить в кратчайшие сроки.

Высокая производительность

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя. Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Невысокая стоимость

Невысокая стоимость комплекта оборудования обеспечивает быструю окупаемость.

Высокое качество продукции

Высокое качество продукции обеспечивается качественной системой перемешивания смеси, гарантирующей однородность и стабильность состава полистиролбетона, а также резательным комплексом, обеспечивающим получение блоков с отличной геометрией.

Сырьевые компоненты для производства полистиролбетона

- Вяжущее.

В качестве вяжущего используется портландцемент марок М-400, М-500 по ГОСТ 10178, ГОСТ 30515.

В качестве вяжущего используется портландцемент марок М-400, М-500 по ГОСТ 10178, ГОСТ 30515.

- Заполнитель. В качестве заполнителя используется полистирол вспененный гранулированный (ПВГ), являющийся продуктом одно или многоступенчатого вспенивания.

- Вода затворения. Используется вода, удовлетворяющая требованиям ГОСТ 23732

- Смазка для форм. В качестве смазки для форм используется смазка для форм СДФ, либо другие антиадгезионные составы, обеспечивающие качественную распалубку форм.

- Кремнеземистый компонент (песок, зола-уноса).Используется при производстве полистиролбетона высоких плотностей.

- Химические добавки Применяемые для приготовления полистиролбетона химические добавки (воздухововлекающие, пластифицирующие, регулирующие твердение) должны удовлетворять требованиям ГОСТ 24211.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Приготовление полистиролбетонной смеси

Приготовление полистиролбетонной смеси

Вспенивание полистирола

Сырье (полистирольный бисер) поступает в приемный бункер предвспенивателя, далее с помощью шнекового питателя полистирол подается в камеру предвспенивателя. Первичное вспенивание бисерного полистирола осуществляется в камере предвспенивателя горячим водяным паром, генерируемым в парогенераторе. После вспенивания, полистирол поступает в конвейер сушки гранул для снижения влажности и насыщения кислородом. После просушивания, гранулы с помощью системы пневмотранспорта направляются в бункера вылеживания. Вторичное или многократное (при необходимости) вспенивание гранул полистирола осуществляется таким же способом, как и первичное вспенивание.

Заливка воды в смеситель

Дозирование воды осуществляется с помощью счетчика расходомера, тарированных емкостей и т. д.

Загрузка смесителя сырьевыми компонентами

Цемент загружается в смеситель. Цементный раствор перемешивается в течение 2-3 минут до однородного состояния. После завершения приготовления раствора, в смеситель загружается воздухововлекающая добавка, затем производится выгрузка полистирола из объемного дозатора в смеситель, после чего смесь перемешивается 1-2 минуты. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры.

Цементный раствор перемешивается в течение 2-3 минут до однородного состояния. После завершения приготовления раствора, в смеситель загружается воздухововлекающая добавка, затем производится выгрузка полистирола из объемного дозатора в смеситель, после чего смесь перемешивается 1-2 минуты. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры.

2. Формование массива

Готовая смесь выгружается в предварительно смазанную форму объемом 0,84 м3. Заполнение формы смесью происходит в один приём. Форма имеет четыре ячейки, в каждой из которой формуется массив размером 1198*598*295 мм.

3. Выдержка массива

Залитые формы должны быть установлены в помещении с температурой не ниже +20оС. В формах полистиролбетон твердеет и набирает распалубочную прочность. Время набора распалубочной прочности может составлять от 4 до 8 часов, в зависимости от плотности полистиролбетона, активности цемента, температуры и т. д.

д.

4. Распалубка форм и распиловка массива

После набора полистиролбетоном необходимой прочности, форма разбирается. Далее, при помощи захвата, массивы поочередно перемещаются на рольганг резательного комплекса РК-3. На резательном комплексе оператор устанавливает требуемые размеры блоков и осуществляет распиловку массива. Распиловка производится в вертикальной плоскости

5. Укладка блоков на палеты, упаковка и складирование

По мере распиловки массива, готовые блоки укладываются на паллету. Паллета с блоками обтягивается стрейч пленкой.

6. Тепловлажностная обработка блоков (ТВО)

В зависимости от климатической зоны и вида производимого материала, блоки, упакованные на палеты, могут набирать марочную прочность на складе готовой продукции, либо в процессе дополнительной тепловлажностной обработки. Тепловлажностная обработка блоков необходима для ускоренного набора блоками прочности. Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +40-60оС. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции.

Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +40-60оС. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции.

СПЕЦИФИКАЦИЯ ЛИНИИ

N | Наименование | Кол-во |

Участок вспенивания ПСВ | ||

| 1 | Предвспениватель ПНД-500 (N – 3,3 кВт) | 1 |

| 1 | Парогенератор ПАР-50 (N – 35 кВт, 50 кг/час) | 1 |

| 1 | Конвейер сушки ПВГ-гранул (N – 3 кВт) | 1 |

| 1 | Бункер вылеживания ПВГ 40 м3 | 3 |

| 1 | Система пневмотранспорта (N – 3 кВт) | 1 |

Смесительный участок | ||

| 1 | Объемный дозатор ПВГ 1,0 м3 | 1 |

| 2 | Смеситель полистиролбетона РС -1000 (V – 1,0 м3со встроенным героторным насосом, N – 12 кВт) | 1 |

Участок распиловки массива | ||

| 1 | Резательный комплекс «РК-3» для распиловки массива на блоки заданных размеров + захват для массива (N – 3 кВт) | 1 |

| 2 | Форма для заливки массива ФМ-0,84 м3 (размеры получаемого массива 1198*598*295 мм, предоставляются чертежи для самостоятельного изготовления) | 24 |

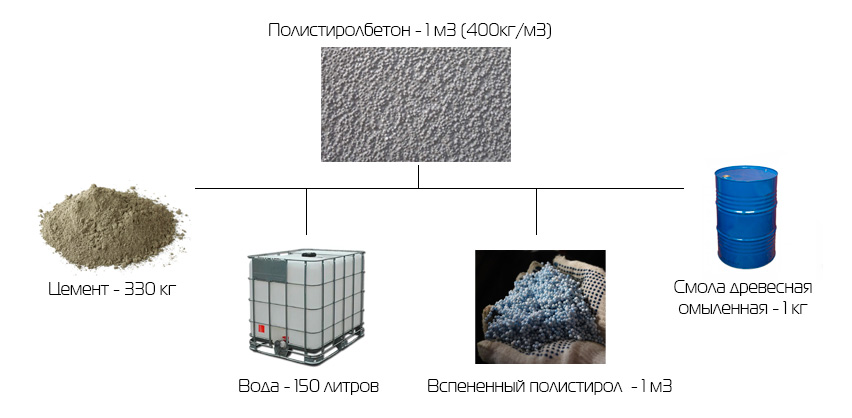

РАСХОД МАТЕРИАЛОВ* ДЛЯ ПРОИЗВОДСТВА 1 м3 НЕАВТОКЛАВНОГО ПОЛИСТИРОЛБЕТОНА МАРКИ D-450

| Материал | Кол-во |

| Портландцемент (М 400, М 300), кг | 330 |

| Полистирол, кг | 8 |

| Вода, л | 150 |

| Воздухововлекающая добавка, кг | 0,2 |

Хим. добавки, кг добавки, кг | ** |

* Составы корректируются с учетом особенностей сырьевых материалов Заказчика.

** Номенклатура и количество добавок определяются в процессе подбора составов.

ОБЩИЕ УСЛОВИЯ

В целях снижения затрат со стороны заказчика, линия поставляется без форм для заливки массивов. На данные изделия предоставляются чертежи для самостоятельного изготовления.

На поставляемое оборудование предоставляется гарантия сроком 12 месяцев. Комплектация каждой единицы оборудования указывается в договоре, паспорте изделия, двухстороннем акте приема-передачи.

Схема размещения оборудования в производственном помещении заказчика разрабатывается специалистами компании «СТС». Монтаж оборудования осуществляется силами и за счет заказчика, в соответствии со схемой размещения оборудования. Заказчику предоставляется проект размещения (чертежи) с привязкой к помещению и подробное иллюстрированное руководство по монтажу оборудования.

После завершения заказчиком монтажа оборудования и подключения коммуникаций, компанией «СТС» осуществляются следующие работы:

• пуско-наладка оборудования;• подбор состава полистиролбетона;

• отработка технологии производства изделий;

• обучение персонала заказчика.

Соблюдение всех предписаний по технике безопасности, охране труда, экологической безопасности и других местных нормативных документов возлагается на Заказчика.

Расходы, связанные с переездом и проживанием представителей компании «СТС» на время проведения работ, оплачиваются заказчиком.

При отработке технологии, определяется оптимальный состав полистиролбетона на сырьевых материалах, предоставленных заказчиком. Компанией «СТС» осуществляется консультационная поддержка.

После ввода оборудования в эксплуатацию, заказчику предоставляется комплект технической документации, включающий в себя:

• технологический регламент производства изделий;• карта технологического процесса

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТы.

УСЛОВИЯ ПОСТАВКИ

Цена указана на условиях EXW-Новосибирск (Россия) и не включает стоимость таможенного оформления и доставки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления авансового платежа.УСЛОВИЯ ОПЛАТЫ

1 платеж – 70% от стоимости договора в течение 5 дней с момента подписания договора;

2 платеж – 30% от стоимости договора в течение 5 дней с момента уведомления о готовности оборудования к отгрузке.

3Японский канмэ 貫 目 Китайский lìfāng mǐ 立方米 Китайский gngjīn 公斤

Вычислитель бетона откалиброван с точностью 23,60 кН / м. 3 удельный вес на объем бетона. Что, согласно международному определению, является тяжелым обычным железобетонным материалом. В единицах USCS (единицах обычной системы США) его вес составляет ~ 150 фунтов / фут 3 и ~ 2400 кг / м 3 при измерении в метрической системе СИ. Конвертер бетона может применяться в строительстве и проектировании конструкций для замены объемов бетона на их эквиваленты по массе. 3 для наиболее распространенной / обычной прочности бетона при ~ 4000 фунтов на квадратный дюйм = 4000 фунтов силы / (кв. Дюйм). Используемый заполнитель, прочность бетона и то, насколько тонкий или полусухой бетон приготовлен, зависят от веса бетона. Несмотря на то, что заполнитель плотнее и тяжелее воды (в бетоне содержится 4 части заполнителя — добавьте 1 часть сухого цемента + вода, 4: 1 всегда по объему — это обычное соотношение смеси для стандартного бетона ) бетон до схватывания не будет ни тяжелее, ни легче на единицу объема, поскольку присутствие воды увеличивает его общий вес.Хотя, если быть точным, существует предельная усадка при высыхании, вызванная испарением воды из свежего бетона, что вызывает небольшую разницу в весе между мягким и затвердевшим состоянием бетона … читайте далее.

3 для наиболее распространенной / обычной прочности бетона при ~ 4000 фунтов на квадратный дюйм = 4000 фунтов силы / (кв. Дюйм). Используемый заполнитель, прочность бетона и то, насколько тонкий или полусухой бетон приготовлен, зависят от веса бетона. Несмотря на то, что заполнитель плотнее и тяжелее воды (в бетоне содержится 4 части заполнителя — добавьте 1 часть сухого цемента + вода, 4: 1 всегда по объему — это обычное соотношение смеси для стандартного бетона ) бетон до схватывания не будет ни тяжелее, ни легче на единицу объема, поскольку присутствие воды увеличивает его общий вес.Хотя, если быть точным, существует предельная усадка при высыхании, вызванная испарением воды из свежего бетона, что вызывает небольшую разницу в весе между мягким и затвердевшим состоянием бетона … читайте далее.

Справочная информация по смешиванию бетона 1 с известью 4: 1: 1 и смешиванию бетона 2 огнеупор и бетонирование 3 легкого веса с вермикулитом 5: 1

Сколько весит свежий влажный бетон?

Разница в весе между только что смешанным влажным жидким бетоном и бетоном в твердом состоянии? Считайте с потерей веса ~ 5% после испарения воды. Следует учитывать аспект усадки бетона . Сначала он пластиковый и мягкий. Позже он схватывается и затвердевает. После того, как бетон полностью затвердел, он сохраняет около 95% своего первоначального веса по сравнению с временем во влажном состоянии — отсюда и предельная размерная усадка бетона при схватывании (процентный преобразователь, если необходимо). О чем важно знать, это очень легко решить, как с этим справиться, было полностью описано на предыдущих страницах.

Следует учитывать аспект усадки бетона . Сначала он пластиковый и мягкий. Позже он схватывается и затвердевает. После того, как бетон полностью затвердел, он сохраняет около 95% своего первоначального веса по сравнению с временем во влажном состоянии — отсюда и предельная размерная усадка бетона при схватывании (процентный преобразователь, если необходимо). О чем важно знать, это очень легко решить, как с этим справиться, было полностью описано на предыдущих страницах.

Вопрос :

Почему в технических чертежах требуется крепление при укладке полов, если свежий влажный бетон не весит значительно больше, чем сухой бетон? Чем он отличается?

Ответ :

Нижние упоры или подпорки должны быть на месте, чтобы поддерживать тяжелый бетон.Потому что, когда он свежий или новый, бетон не имеет никакой прочности, кроме тяжелого веса. Бетон сначала необходимо должным образом застыть, а затем все опоры можно разобрать и удалить.

— оценка веса бетонной конструкции

Узнайте, сколько весит бетон, указав объем ниже. Воспользуйтесь нашим калькулятором бетона, чтобы определить объем бетона.

Воспользуйтесь нашим калькулятором бетона, чтобы определить объем бетона.

Сколько весит бетон

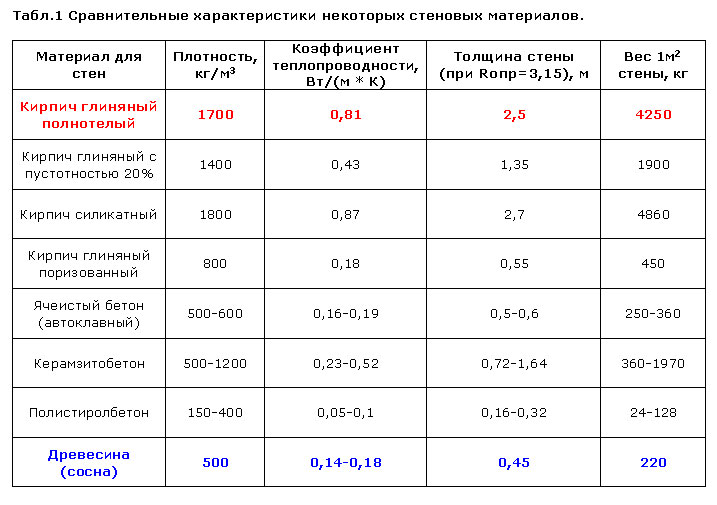

Типичная бетонная смесь весит 150 фунтов на кубический фут, 4050 фунтов на кубический ярд или 2400 кг на кубический метр.Вес бетона определяется его плотностью, которая может варьироваться в зависимости от количества заполнителя, воды и воздуха в смеси.

Определите плотность бетона

Плотность — это мера массы данного объема, определяемая по формуле:

плотность (p) = масса (м) ÷ объем (В)

Плотность бетона составляет 3,15 г / см 3 , а плотность заполнителя зависит от типа используемого камня. Например, гравий имеет гораздо более высокую плотность, чем вермикулит.Плотность типичной бетонной смеси составляет 2,4 г / см 3 или 150 фунтов / фут 3 .

В различных бетонных смесях также используется больше или меньше заполнителя. Например, предпочтительная бетонная смесь для столешницы будет иметь меньше заполнителя, чем смесь для проезжей части, что повлияет на плотность и, следовательно, на вес бетона.

| Объем | Вес |

|---|---|

| 1 дюйм 3 | 1.39 унций |

| 1 фут 3 | 150 фунтов |

| 1 ярд 3 | 4050 фунтов |

| 1 м 3 | 2400 кг |

Определите вес бетона

Плотность бетона определяется массой и объемом, так как плотность известна, формула для массы может быть изменена путем умножения плотности на объем.

масса (м) = объем (V) × плотность (p)

Пример: Найдите вес 25 кубических футов бетона.

вес = объем × плотность

вес = 25 × 150

вес = 3750 фунтов

Пример: Найдите вес 3.5 кубических ярдов бетона

вес = 3,5 × 4050

вес = 14,175 фунтов

Также проверьте наш калькулятор веса воды.

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПОЛИСТИРОБЕТОННЫХ БЛОКОВ производительностью 50 м3 / смену

Технические характеристики линии

| Вместимость | 50 м 3 / смену (100 м 3 / сутки) |

| Потребляемая мощность | 82 кВт / ч |

| Использование воды | ~ 7.5 тонн / смену |

| Утилизация цемента | ~ 16,5 тн / смену |

| Утилизация полистирола | ~ 500 кг / смену |

| Производство | мелкие стеновые блоки по ГОСТ 21520-89, ГОСТ 51263-99 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешивания | не менее 6 м * |

| Высота потолка в производственной зоне | не менее 3 м * |

| Температура окружающей среды | не менее +15 o С |

| Требуемый персонал | 6 рабочих, 1 начальник производства / прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для управления загрузкой и дозированием сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя есть отрезной станок, которым также управляет один оператор. Процесс демонтажа форм и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя есть отрезной станок, которым также управляет один оператор. Процесс демонтажа форм и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, который обеспечивает точное дозирование.

Высокая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем.Высокопроизводительный отрезной станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам выпускать качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПОЛИСТИРОЛБЕТОНА

- Папка.В качестве вяжущего используется портландцемент или шлакопортландцемент марок М-400 и М-300 по ГОСТ 10178.

- Агрегат. Гранулированный полистирол, расширенный однократно или несколько раз, служит заполнителем.

- Вода для замешивания. Вода соответствует требованиям ГОСТ 23732.

- Смазка для форм. Смазки для форм SDF или другие антиадгезионные агенты используются для обеспечения эффективного удаления плесени.

- Кремнеземный компонент * Используется для производства полистиринового бетона высокой плотности.

- Химические добавки. Химические добавки (воздухововлекающие, пластифицирующие, регуляторы твердения) должны соответствовать требованиям ГОСТ 24211.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Приготовление полистирольной смеси

Пенополистирол

Сырье (гранулы полистирола) подается в приемный бункер устройства предварительного вспенивания, затем с помощью шнекового транспортера подается в камеру предварительного вспенивания.Впервые гранулы полистирола вспениваются в камере предварительного вспенивания с помощью водяного пара, образующегося в парогенераторе. После вспенивания полистирол отправляется на конвейер для сушки гранул для снижения их влажности и аэрации. После сушки гранулы с помощью пневмотранспортера транспортируются в бункеры выдержки. Второе или многократное (при необходимости) расширение гранул полистирола выполняется так же, как и первое расширение.

Добавление воды в смеситель

Вода дозируется с помощью электронного дозатора воды.Оператор смесительной секции устанавливает необходимое количество воды на панели управления и запускает цикл загрузки смесителя.

Загрузка смесителя сырьем

Весовые дозаторы загружаются сырьем (цемент и кремнийсодержащий компонент, если используется) с помощью весового контроллера, так же, как загрузка пенополистирола в объемный дозатор. Цемент загружается с помощью шнекового конвейера, а полистирола — с помощью пневматической конвейерной системы.Затем цемент выгружается из дозатора в смеситель, препарат перемешивается 2-3 минуты до однородности. Когда она будет готова, дозатор химической добавки дозирует воздухововлекающую добавку, затем полистирол загружается в смеситель и смесь перемешивается в течение 1-2 минут. В режиме реального времени оператор следит за всеми процессами, происходящими в секции смешивания. При необходимости оператор может скорректировать или изменить производимую рецептуру, время перемешивания и другие технологические параметры на панели управления.Оборудование может работать как в автоматическом, так и в ручном режиме.

2. Формовочный блок

Готовая смесь сливается через кран смесителя в емкость объемом 0,85 куб. м плесень. Форма заполняется сразу. Форма состоит из основания и сменных сменных стенок. Перед отливкой форма смазывается и транспортируется в смесительный участок, где происходит отливка.

3. Блок старения

После литья форма по железной дороге транспортируется к участку выдержки, где блок выдерживается до тех пор, пока не наберется прочности, достаточной для снятия стенок.Прочность, достаточная для снятия стен, достигается за 4-7 часов и зависит от плотности полистирола, активности цемента, температуры и т. Д.

4. Демонтаж форм и вырезание массивов

После того, как массив наберет необходимую прочность, форма, содержащая массив, передается по железной дороге на демонтажную машину, основание формы закреплено на пути. Затем четыре стенки формы снимаются и поднимаются захватом. После демонтажа пресс-формы основание пресс-формы и массив переносятся в секцию резки.Затем свободные стены накладываются на свободное основание, которое находится на прилегающей железной дороге. Форма в кожухе отправляется на участок разливки. Массив разрезают на блоки заданных размеров режущим агрегатом АРК-004. На участке резки расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль. Двигаясь по направляющим, модуль разрезает массив в вертикальной плоскости и обрезает его с обоих концов.После вертикальной резки опалубка с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верх срезан.

Пока горизонтальный модуль работает, следующий массив подается в зону вертикального модуля. Таким образом, одновременно выполняется резка двух массивов, что обеспечивает высокую пропускную способность линии.

5.Укладка блоков на поддоны, упаковка и хранение

Опалубка с вырезанным массивом передается в укладчик блоков. Основание пресс-формы закреплено на рельсе. Затем половину вырезанного массива с помощью захвата укладывают на поддон. Для комплектации поддона вручную устанавливаются восемь блоков. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их размеров). Поддон с блоками оборачивается стрейч-пленкой.

6. Блок термовлагообработки

В зависимости от климатической зоны и типа производимого материала блоки, уложенные на поддоны, могут набирать марочную прочность на складе готовой продукции или при термовлагообработке. Для ускорения набора прочности блоков необходима термовлагообработка блоков. При термовлагообработке блоки выдерживаются в камере от 8 до 12 часов при температуре от +40 до 60оС.Режим термовлагообработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

При резке блок обрезается с двух сторон и срезается корочка. Хорошая идея — разбить эту резку с помощью DG-1 Crasher. Crasher позволяет измельчать обрезки полистиролбетона размером от 0 до 30 мм. Грунт может использоваться как объемная изоляция для утепления крыш, чердаков, полов и т. Д.Использование этого крашера сделает ваше производство практически безотходным.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИЙ

N | имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый транспортер цемента (L = 6 м *, мотор-редуктор (Италия), N = 4 кВт) | 1 |

Площадь пенополистирола | ||

| 1 | Преддетандер ПНД-500 (Н — 3,3 кВт) | 1 |

| 2 | Парогенератор ПАР-50 (Н — 35 кВт, 50 кг / час) | 1 |

| 3 | Конвейер для сушки гранул пенополистирола (N — 3 кВт) | 1 |

| 4 | Бункер выдержки гранул пенополистирола 40 м 3 | 4 |

| 5 | Пневматическая транспортная система (N — 3 кВт) | 1 |

Площадь смешения | ||

| 1 | Электронная система управления (включая дозатор воды + подкачивающий насос) | 1 |

| 2 | Весовой дозатор цемента (тензодатчики, пневмозатвор, диапазон взвешивания до 1000 кг) | 1 |

| 3 | Дозатор объемный ППС 2,0 м 3 (датчик уровня, пневмозатвор) | 1 |

| 4 | Смеситель для полистиролбетона РСГ-2000 (Н — 11 кВт, В — 2,0 м 3 ) | 1 |

| 5 | Компрессор C200LB40 (8-10 атм., 500 л / мин) | 1 |

| 6 | Героторный насос ГН-10 (Н — 7,5 кВт) | 1 |

Площадь раскроя блока | ||

| 1 | АРК-004 Автоматический раскройный комплекс для вертикального и горизонтального пиления массой (Н — 19,5 кВт) | 1 |

| 2 | Форма для заливки ФМ-0,91 м 3 (В — 0,91 м 3 ). | 55 |

| 3 | Транспортная тележка | 4 |

| 4 | Комплекс для демонтажа форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N = 2,5 кВт) | 1 |

Участок вторичной переработки обрезных отходов | ||

| 1 | Дробилка ДГ-1 (Н — 4,5 кВт) | 1 |

РАСХОД МАТЕРИАЛА * НА 1 м 3 ПОЛИСТИРОЛБЕТОНА D-450

| Материал | Количество |

| Цемент (М 400, М 300), кг | 330 |

| EPS, кг | 10 |

| Вода, л | 150 |

| Воздухововлекающая добавка, кг | 0,2-1,0 |

| Химическая добавка, кг | ** |

* Рецепты корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяется на этапе проектирования бетона.

ОБЩАЯ ИНФОРМАЦИЯ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки форм. Заказчику предоставляются чертежи раздельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35 … + 40 ° C и устройство камер пропаривания.Для работы линии в 2 смены необходимы дополнительные опалубки.

Гарантийный срок на поставляемое оборудование — 12 месяцев. Компоненты каждой единицы оборудования указаны в контракте, паспорте оборудования и акте приема-передачи.

Специалисты ООО «Сибирские строительные технологии» (СКТ) разрабатывают компоновку оборудования на производственном объекте заказчика. Установка оборудования согласно схеме осуществляется заказчиком и за его счет.Заказчику предоставляется схема (чертежи) оборудования соответствующих помещений и подробная иллюстрированная инструкция по установке.

После завершения заказчиком монтажа и подключения оборудования СКТ выполняет следующие работы:

• пуско-наладка оборудования;• конструкция из полистиролбетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других местных нормативных актов.

Все расходы по транспортировке и размещению персонала SCT на период выполнения работ берет на себя заказчик. Оптимизация технологии включает оптимизацию состава бетона на основе сырья, предоставленного заказчиком. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, в том числе:

• технический регламент на производства;• Диаграмма процесса;

• описание вакансии;

• правила техники безопасности;

• ГОСТы.

УСЛОВИЯ ПОСТАВКИ

Стоимость указана для EXW-Новосибирск (Россия) и не включает стоимость растаможки и отгрузки. Срок изготовления оборудования: от 30 рабочих дней с момента получения предоплаты.УСЛОВИЯ ОПЛАТЫ

Оплата 1—70% от стоимости контракта в течение 5 дней с момента подписания контракта.

Оплата 2–30% от стоимости контракта в течение 5 дней с момента получения подтверждения о готовности оборудования к отгрузке.

Что такое полистиролбетон?

Технология производства пенополистирола — в зависимости от вида и назначения:

По назначению следующие виды полистирола:

200 кг / м3 — теплоизоляция (изоляция)

250 кг / м3 — уклонообразующего (создающего откосы)

300 кг / м3 — акустический (шумоподавление на потолке)

350 кг / м3 — крепленая (устройство наклеек черепицы, рубероида и др.)

400 кг / м3 — опора (несущая плита перекрытия на стальном листе)

При приготовлении полистиролбетона следует обратить внимание на следующие факторы:

точное дозирование компонентов, указанных в таблице 1

применение портландцемента класса А (М500) D0. Тип цемента или некачественный существенно влияют на время отверждения и значительно снижают конечные характеристики раствора, указанные в протоколах испытаний

.Материалы, используемые для изготовления полистирола, должны соответствовать техническим требованиям.Для этого выборочный осмотр (входной контроль) каждой партии материалов, поступающих на строительство. В случае несоблюдения нормативных требований к материалам партия отклоняется и возвращается поставщику. Для изготовления полистирола используются следующие материалы:

Пенополистирол НДЭ-15 или гранулы полистирола НДЭ-15

Цемент М500 Д0 ДСТУ Б В.2.7-112-2002

Вода ГОСТ 2874-82

Пластификатор «Контурная пена» ТУ У В.2.7-24.6-00294349-084-20092.3

Использование песка возможно, но его использование снизит теплоизоляционные и звукоизоляционные характеристики, а также увеличит объемную массу раствора. В случае песка доза воды варьируется в зависимости от влажности.

Таблица 1. Расход материалов на 1 м³ легкого бетона (полистирола)

Плотность, кг / м³

Количество пенополистирола ПСБС15 м3

Вода, л

Цемент ПДА 500 (Д0), кг

Пластификатор, л

80-100 1.00 200 200 1

250 100-125 250

300 120-150 300

350 140-170 350

Механизмы, используемые для производства и укладки полистирола:

1. Можно использовать растворы для смешивания с пенополистиролом:

Бетономешалка гравитационная

Горизонтальная смесительная машина

Станок для производства легкого бетона Политерм

2. Можно использовать смешивание и загрузку растворов с использованием пенополистирола:

Машинный героторный насос Политерм

Автобетон

Стационарный миномет

Применение Политерм Машины с героторным насосом для подачи смеси на место упаковки полистирола является оптимальным, так как при транспортировке смесь не меняет своих свойств, и этот вид транспорта самый быстрый

Пуск комплектующих для производства полистиролбетона

В машине Политерм:

вода

умягчитель

пенополистирол

цемент

Перемешайте 6-8 минут (включая время загрузки) перед насосом

В смесителе:

Вода (30 литров, кроме той, что требуется для очистки смесительного бункера до готовой смеси)

умягчитель

пенополистирол

цемент

Перемешивать 10 минут на максимальной скорости

При приготовлении 1 м3 полистирольной смеси необходимо учитывать зависимость готового готового пенополистирола от объемной массы смеси:

Таблица № 2.Зависимость объема конечной смеси от типа полистиролетону

Объемный вес пенополистирола, м3

Объем наполнителя м3

Количество цемента кг

Количество воды л

Объем готовой смеси, м3

200 1,00 200 0,92 80-100

250 1,00 0,96 250 100-125

300 1,00 0,99 300120-150

350 1,00 350 140-170 1

При температуре ниже +5 ° C рекомендуется использовать жидкость от замерзания дозирование добавок к ним по согласованию с производителем в зависимости от количества цемента

Таблица № 3.Классификация и основные физико-механические свойства полистирола

Характеристика

Единица измерения

Просмотр полистирола

200

250

300

350

Дозы цемента

кг / м³ 200250300350

Фактический объемный вес после застывания

кг / м³> 240-260 290-330 380-420 460-490

Теплопроводность (λ)

Вт / мк 0,056 0,066 0,076 0,086

Звукопоглощающие

дБ 27 25 23 21

Прочность на сжатие

кг / см² 3,5-6,4 6,4-15,2 15,2-21,3 21.3

Воспламеняемость

G1

Горящий

Не воспламеняется

Проницаемость для водяного пара (μ)

10,11 11,5 12 21,04

При испытании на сжатие цифры могут отличаться в зависимости от следующих факторов:

Погодные условия (осадки в виде дождя или снега, температура окружающей среды ниже 5 ° C)

Наружный контур (сквозняки, перепады температур)

Нарушение конструкции после заливки (движение по поверхности полистиролбетона)

Отбор проб (забивные кубики, нарезанные кубиками)

Бетонные блоки для каменной кладки — сплошные, пустотелые, термические блоки, блоки Hourdi в Дубае

Блоки Thermo Plus — это бетонные многослойные термоблоки.Эти блоки имеют тепловую сердцевину из полистирола плотностью 25 кг / м3. Бетон нормального веса имеет плотность 2150 кг / м3. Эти блоки отлично подходят для теплоизоляции и обязательны для наружных стен. Блоки доступны с размером лицевой стороны 400 x 200 мм (Д x В) и толщиной 200, 250 и 300 мм. Обычная толщина термополистирола составляет 60 мм для всех трех размеров, а блок 250 мм имеет альтернативу полистиролу 110 мм. Точно так же для блоков 300 мм в качестве альтернативы используется полистирол 160 мм.Наши термоблоки одобрены для ISTIDAMA, Abu Dhabi.

Как указать Thermo Block

Thermo Blocks производятся на машинах с автоматическим управлением и отливаются

однородно с формованным полистиролом высокой плотности, вставленным в форму, и влажный бетон заливается вокруг вставки. Затем блоки уплотняются и отверждаются для достижения прочности 7,5 н / мм2 через 28 дней. Блоки должны иметь сертификат технического утверждения от муниципалитета Дубая.

Описание метода строительства кирпичной стены с использованием термоблока

Поместите термоблок в первый ряд и выровняйте их.Оставьте зазор 10 мм для вертикальных швов раствора. Все горизонтальные и вертикальные швы должны быть минимум 10 мм. Для обеспечения непрерывности изоляции в швах раствора следует предусмотреть термополосы. В каждом третьем ряду обеспечьте лестничную сетку диаметром 4 мм и шириной 150 мм. Обеспечьте стенные стяжки для кладки колонны I. 2,5 мм x 20 мм x 150 мм на каждом третьем ряду.

Технология

Термоблок был представлен EMCON в 1992 году. Он уникален из-за нетрадиционного производственного процесса.Формованный профилированный полистирол сначала с помощью специального устройства вставляется в форму, а затем заливается бетон. Затем происходит уплотнение и вибрация бетона с помощью системы автоматического управления в блочной машине. Получающийся в результате композитный термоблок имеет однородную структуру и нормально отверждается. После отверждения блок THERMO-PLUS готов к работе, как и любой другой нормальный блок.

Блок EMCON THERMO-PLUS основан на технологии ISO-PLUS из Европы. Они более полувека являются новаторами в области утепленных блоков в Европе.Он был изобретен, чтобы не допускать попадания холода в здания во время суровых зим.

Характеристики и преимущества продукта

1. Отличные изоляционные свойства, поскольку нет теплового моста между внутренней и внешней стенами.

2. Встроенная вставка из полистирола создает эффективный тепловой барьер.

3. Прочность на сжатие 7,5 Н / мм 2

4. Значение U 0,474 Вт / м 2 K для блока 200 мм с полистиролом 60 мм

5. Плотность полистирола 25 кг / м 3

6.Полистирол не содержит ХФУ.

7. Никаких специальных минометов не требуется.

8. Полистирол огнестойкого класса FF согласно DIN 53438.

9. Более быстрое возведение стен и меньшие трудозатраты.

10. THERMO-PLUS снижает затраты на электроэнергию более чем на 50%.

11. Меньше первоначальных затрат на установку кондиционера.

12. THERMO-PLUS дает архитекторам и дизайнерам гибкость при проектировании, особенно там, где требуется охлаждение больших воздушных пространств, таких как торговые центры, атриумы, общественные залы и т. Д.

13.Блоки THERMO-PLUS обладают отличными акустическими свойствами. Вставка из полистирола

в кирпичную стену улучшает звукопоглощение.

14. Изолированная тепловая масса в блоке работает с системой охлаждения / обогрева здания для большей модуляции внутренней температуры.

15. Пенополистирол также действует как превосходный барьер для пара и влаги.

Легкие бетонные системы полов — толщина, используется

Легкий бетонный пол обеспечивает более эффективное соотношение прочности и веса в системах бетонных полов по сравнению с другими традиционными системами бетонных полов.Уменьшение количества бетона и стальной арматуры компенсирует незначительно более высокую стоимость систем полов из легкого бетона.

Эти полы сконструированы для различных целей, но снижение статических нагрузок на конструкцию является основной мотивацией использования этой системы. Существуют различные системы пола из легкого бетона, которые можно выбрать в зависимости от требований конструкции. Наиболее распространенными из них являются пол из легкого бетона из легкого бетона и пол из легкого бетона из композитного материала.

Определение толщины пола из легкого бетона имеет решающее значение для соответствия требованиям и спецификациям конструкции. Минимальную толщину системы пола из легкого бетона можно рассчитать на основе Спецификаций Американского института бетона (ACI 318-14).

Виды легкого бетона

1. Бетон из легкого заполнителя

Производство бетона на легких заполнителях аналогично производству обычного бетона, но части или все количество крупного заполнителя заменяются легким заполнителем.

2. Пенобетон легкий

Обладает хорошей механической прочностью и низкой теплопроводностью. Пенобетон содержит ограниченные воздушные карманы, что существенно снижает его вес, что значительно снижает стоимость пола. Предназначен в основном для заделки и выравнивания полов в промышленных зданиях и других общественных сооружениях

.3. Полистирол легкий бетон

Плотность, прочность на сжатие и теплопроводность полистирольного легкого бетона аналогична пенобетону.Он предназначен для эффективного устройства уклонных и теплоизоляционных слоев плоских крыш.

Типы систем легких бетонных полов

1. Однотонные легкие полы

Этот тип легкой системы перекрытия конструируется путем заливки легкого заполнителя бетона в фиксированные формы бетонной плиты. Применяется при строительстве многоэтажных домов. Толщина системы твердого легкого бетонного пола определяется в соответствии со спецификациями ACI 318-14, как описано в следующих разделах.

Рис.1: Система твердого легкого бетонного пола2. Композитные легкие бетонные перекрытия

Согласно EN 1994-1-1: 2005 композитная плита состоит из профилированного стального настила с железобетонным покрытием на месте. Настил не только действует как постоянная опалубка для бетона, но также обеспечивает адекватное сцепление с бетоном при сдвиге.

Легкий бетон может также применяться в качестве перекрытия перекрытия конструкционных бетонных настилов. форма профилированного стального настила может изменяться, как показано на рис.3 и 4.

Рис.2: Система композитного легкого бетонного пола Рис. 3: Профилированный стальной настил с входом Рис. 4: Профилированный стальной настил трапециевидной формы или с открытым желобом Рис. 5: Профилированные настилы размещаются для конструкции легкого композитного пола3. Прочие легкие напольные системы

Сюда входят легкие древесно-бетонные перекрытия, модульные легкие бетонные перекрытия и сборные железобетонные легкие бетонные перекрытия. Некоторые из этих напольных систем являются модификациями вышеупомянутых облегченных систем.

Рис.6: Легкая древесно-бетонная плита Рис.7: Модульная система легкого бетонного пола Рис.9: Сборный бетонный пол из легкого бетонаМинимальная толщина легких полов

Для конструкций, которые не будут повреждены из-за значительных прогибов, минимальную толщину плиты можно получить по таблице 1. Эта таблица используется для бетона с нормальным весом, но ее можно разложить (коэффициент легкого бетона) и использовать для легкого бетона.

Методика расчета коэффициента легкого бетона:

коэффициент легкого бетона =

= 1.65-.005 * wcминимальная толщина легкого бетона = * минимальная толщина таблицы 1.

где:

wc = вес. из легкого бетона (диапазон от 14,13 кН / м 3 до 18,85 кН / м 3 )

Таблица 1 Минимальная толщина системы бетонного пола с нормальным весом

| Типы конструкции | Минимальная толщина |

| Сплошная односторонняя плита | |

| Балка с простой опорой | L / 20 |

| один конец непрерывный | L / 24 |

| двухсторонняя неразрезная | L / 28 |

| Консоль | L / 10 |

| Ребристая односторонняя плита | |

| Балка с простой опорой | L / 16 |

| одна конец непрерывный | L / 18.5 |

| сплошной с обоих концов | L / 21 |

| Консоль | L / 8 |

| L — ширина перекрытия |

Легкие бетонные полы эконом-класса

Стоимость пола из легкого бетона выше, чем у обычного бетона менее чем на 1 процент. Однако эта повышенная стоимость компенсируется рядом факторов, которые обсуждаются ниже:

- Снижение собственного веса приводит к снижению общей нагрузки на фундамент, поэтому потребуется фундамент меньшего размера.