- Теплопроводность полистиролбетона – ключевое преимущество

- Сравнительные характеристики полистиролбетона — Бауштофф

- ГОСТ 33929-2016 Полистиролбетон. Технические условия, ГОСТ от 20 октября 2016 года №33929-2016

- Введение

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Классификация

- 5 Технические требования

- 6 Требования санитарно-гигиенической безопасности и охраны окружающей среды

- 7 Правила приемки

- 8 Методы испытаний

- Приложение А (справочное). Рекомендуемые области применения полистиролбетона в ограждающих конструкциях зданий

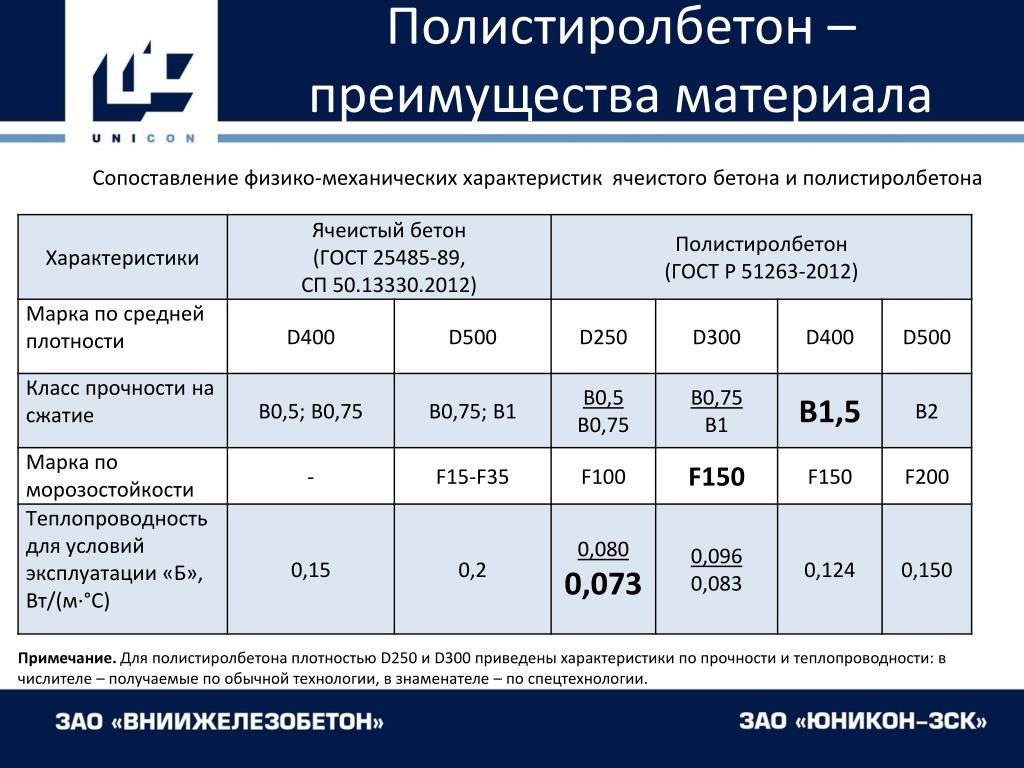

- Приложение Б (справочное). Физико-механические и теплотехнические показатели полистиролбетона

- Прочность модифицированного пенополистиролбетона после динамического циклического нагружения

- Плотность обычных строительных материалов на кубический фут

- Плотность материалов

- Инфогалактический : ядро планетарного знания

- Экструдированный полистирол XPS — Характеристики, преимущества и применение.

- | Инженеры Edge

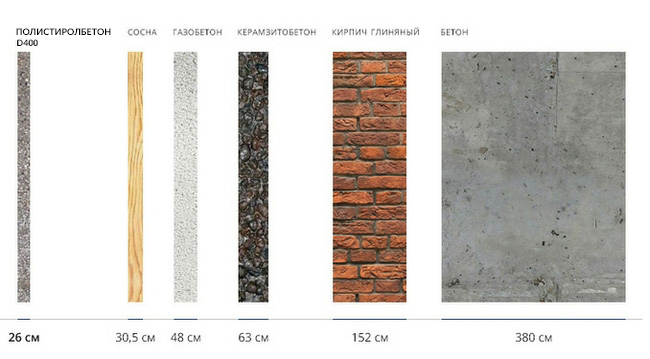

Теплопроводность полистиролбетона – ключевое преимущество

Высокие значения теплопроводности полистиролбетона являются ключевым показателем материала, благодаря характеристике – полистиролбетон стал известен и популярен среди: подрядчиков, мастеров, заказчиков. Числа показывают на сколько блок может сохранять тепло помещения. Дальше, мы постараемся максимально рассмотреть характеристики полистиролбетоннных блоков, узнать почему его характеристики – лучшие, среди аналогичных продуктов сферы строительных материалов.

Поговорим немного про полистиролбетон. Начнем изучение состава и перейдем к характеристикам теплопроводности полистиролбетона, свойствам блоков.

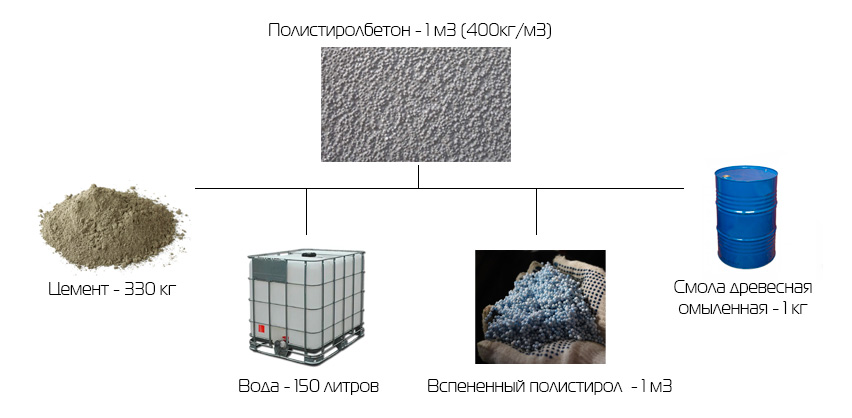

Состав продукции

Полистиролбетон – продукт, где применяется пищевая полистирольная крошка, которая добавляется для уменьшения конечного веса материала, способствует повышению показателей теплопроводности полистиролбетона. Бетонная смесь состоит: из воды, цемента, смолы, добавляют составляющие повышающие конечные качества продукции.

Свойства полистиролбетона:

- Материал выдерживает от 50 циклов зима-лето по оценкам производителя, по регламентирующим стандартам, необходимый минимум – 25 циклов. В зависимости от марки полистиролбетона, поставщиков компонентов – значение может меняться, поэтому перед выбором блоков следует узнать технические характеристики конкретного изделия;

- Коэффициент прочности, используемого в несущих конструкциях блоков – В2,0 – В3,0 при плотности от 300 кг/м3 до 600 кг/м3. Блоки для перегородок имеют прочность ниже, что естественно. По сравнению с другими материалами, значения не находятся в лидирующих позициях, однако, теплопроводность полистиролбетонных блоков, что компенсирует слабость;

- Водопроницаемость материала на уровне 4-6% по сравнению с 25% у газоблоков. Показатель весьма высокий, конкурентный;

- Говоря про усадку, стоит отметить, что полистиролбетон склонен к такому явлению, но не больше остальных.

- Экологичность не ставит никаких вопрос;

- Долговечность не доказана, так как не существует, на сегодняшний день, сооружений необходимого возраста.

Однако, дома из дерева стоят веками, так почему стоит сомневаться в качестве бетона? Производители утверждают, что высокие значения теплопроводности полистиролбетонных блоков, как и самого материала – будут сохранены свыше 70-ти лет.

Однако, дома из дерева стоят веками, так почему стоит сомневаться в качестве бетона? Производители утверждают, что высокие значения теплопроводности полистиролбетонных блоков, как и самого материала – будут сохранены свыше 70-ти лет.

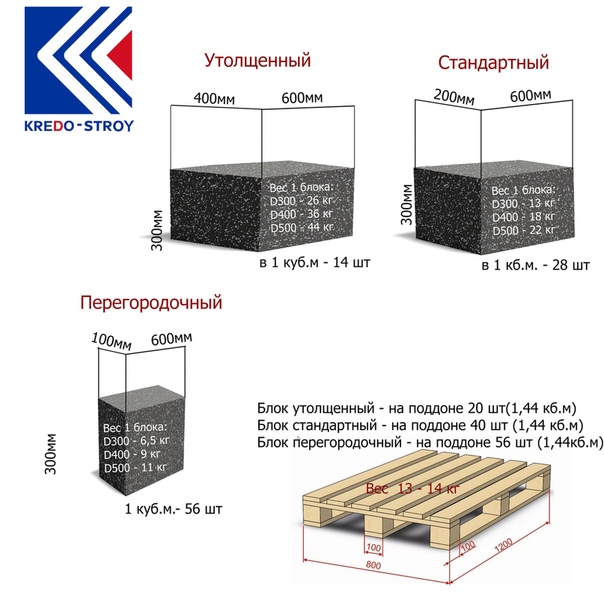

Типы, особенности изделий из полистиролбетона

Теплоизоляционные камни, диапазон плотности — 150-300 кг\м3, используется с целью: звукоизоляции, теплоизоляции. Благодаря своим высоким показателям — теплые блоки в Краснодаре используют для дополнительного утепления из облицовочных блоков с высокими свойствами теплопроводности полистиролбетона. Такие изделия не подходят для применения возведения несущих стен, однако, крайний, (блоки 300кг/м3) применяется при монтаже перегородочных стен и возведении одноэтажных строений. К этой группе можно отнести блоки: перегородочные, вентиляционные, облицовочные.

Плотность 300-400 кг/м3. Изделия этой марки прочности применяются для возведения несущих и перегородочных стен. Используют блоки при теплоизоляции построек, возведенных из других материалов.

500-600 кг/м3 – несущие блоки с высокой плотностью и теплопроводностью полистиролбетона. Используются в капитальных конструкциях, могут применяться для возведения внутренних стен и даже для теплоизоляции сооружения. Изготавливают блоки с лицевой стороной, их, после монтажа, скрывать не надо. Фасад, выполненный таким блоком, имеет оконченный вид.

Теплопроводность полистиролбетона, зависимость показателей от плотности материала

Свойство удерживать тепло здания связанно с двумя ингредиентами, а точнее с их пропорциями. Чем больше полистирольных шариков входит в состав полистиролбетона, тем меньшая плотность полученного изделия. Для тёплых регионов, например, использование теплых блоков в Краснодаре с показателями плотности – 600 кг/м3, значение теплопроводности — 0.17 Вт*мС – оптимально. Для применения в более холодных регионах, лучше применять изделия с большим коэффициентом теплопроводности полистиролбетонных блоков, однако, плотность материала будет меньше: 500 кг/м3 или 400кг/м3. Следует учитывать тот факт, что свойства взаимозависимые. При увеличении коэффициента теплопроводности полистиролбетона, показатель плотности немного упадет.

Следует учитывать тот факт, что свойства взаимозависимые. При увеличении коэффициента теплопроводности полистиролбетона, показатель плотности немного упадет.

Толщина стены с использованием теплых блоков в Краснодарском крае

Существует формула для расчета необходимой глубины стены, ее можно найти в справочниках: R0 = Rse + Rk + Rsi, где:

Rse — Теплосопротивление наружной поверхности стены;

Rsi — Теплосопротивление внутренней поверхности стены;

Rk — Термическое сопротивление стены;

R0req – Табличный показатель для регионов, городов;

R0 (min) — 0,63×R0req.

Надо посчитать: Rk = R0 — Rse — Rsi

Значение находим в таблицах справочников:

Rse = 0,0435

Rsi = 0,115

Для Краснодара, R0 = 1,48. Считаем: Rk = 1.48 – 0.0435 – 0.115 = 1.3215

Считаем: Rk = 1.48 – 0.0435 – 0.115 = 1.3215

Далее находим толщину стены из теплых блоков в Краснодаре, Rk = δ/λ, где δ — толщина стены, м, λ — коэффициент теплопроводности, Вт/м×°С.

λ = 0,15 Вт/м×°С, Rk уже посчитан и равен 1.3215. Соответственно, толщина стены = термическое сопротивление умноженное на коэффициент теплопроводности. δ = Rk* λ, δ = 1.3215*0.17 = 0.22 м. Если взять изделие плотностью 400-500 кг/м3, то результат будет того меньше (δ=0,19 м). Строения из газоблоков должны иметь толщину стены по ГОСТам: δ = 1.3215*0.26 = 0.34 м.

Как видим, результат более чем в 1,5 раза выше. По тому же принципу можно посчитать толщину для любого материала в любом регионе.

Вывод

Плотность полистиробетона не высокая по сравнению с другими аналогами на рынке, однако, ее более, чем достаточно для сооружения качественного дома, который будет греть долгие годы. Компенсируется недостаток при помощи других более, чем конкурентных показателей:

- Низкая впитываемость влаги;

- Вес конечной конструкции;

- Высокие значения теплопроводности полистиролбетона, особенно, для продукции с небольшой плотностью.

Продукция из полистирола и цемента обоснованно конкурента, что позволяет применять ее в малоэтажном строительстве. Её показатели находятся на ровне, а чаще -выше, чем у аналогичных материалов.

Сравнительные характеристики полистиролбетона — Бауштофф

Конструкционные материалы для возведения ограждающих конструкций

| Материал | Плотность кг/м3 | Теплопроводность Вт/мк | Толщина стен коэфф. 3,5 |

|---|---|---|---|

| Полистиролбетон | 500 | 0,14 | 390 мм |

| Пенобетон, газобетон | 500 | 0,18 | 500 мм |

| Керамзитобетон | 1000 | 0,33 | 920 мм |

| Шлакопемзобетон | 1000 | 0.35 | 975 мм |

| Кирпич керамический пустотный | 1400 | 0,52 | 1450 мм |

| Кирпич силикатный четырнадцатипустотный | 1400 | 0,64 | 1780 мм |

| Полистиролбетон | 200 | 0,07 | 200 мм |

| Плита минераловатная повышенной жесткости ППЖ |

При реализации жилой недвижимости продаются квадратные метры, а не толщина стен. Из приведенной таблицы видно, что при возведении стен из полистиролбетона вы дополнительно получаете 11 см полезной площади по периметру всей квартиры, даже при сравнении с пенобетоном, газобетоном, не говоря о других материалах.

Из приведенной таблицы видно, что при возведении стен из полистиролбетона вы дополнительно получаете 11 см полезной площади по периметру всей квартиры, даже при сравнении с пенобетоном, газобетоном, не говоря о других материалах.

Теплоизоляционные материалы для утепления кровли:

| Материал | Плотность кг/м3 | Теплопроводность Вт/мк | Толщина стен коэфф. 3,5 |

|---|---|---|---|

| Полистиролбетон | 200 | 0,07 | 200 мм |

| Плита минераловатная повышенной жесткости (ППЖ) | 200 | 0,07 | 200 мм |

Теплоизоляционные характеристики полистиролбетона марки Д200 и минераловатной плиты ППЖ 200 одинаковы, но:

- Гарантийный срок эксплуатации ППЖ 200 предоставляемый заводом изготовителем – 5 лет. А срок долговечности полистиролбетона – это десятки лет. Он не слеживается от времени.

Вода проходит через утепление из полистиролбетона насквозь, как через решето, поэтому намокает небольшой утепленный участок непосредственно в месте нарушения гидроизоляции.

Вода проходит через утепление из полистиролбетона насквозь, как через решето, поэтому намокает небольшой утепленный участок непосредственно в месте нарушения гидроизоляции. - Монолитное утепление полистиролбетоном не имеет швов, а значит и мостиков холода.

- Полистиролбетон проливает все неровности перекрытия и труднодоступные места.

- По утеплению из полистиролбетона можно свободно ходить, т.е. чердачное помещение можно эксплуатировать.

Все выше перечисленное, является прямым доказательством неоспоримого преимущества полистиролбетона над пенобетоном, газобетоном и таким традиционным материалом как кирпич.

ГОСТ 33929-2016 Полистиролбетон. Технические условия, ГОСТ от 20 октября 2016 года №33929-2016

ГОСТ 33929-2016

ПОЛИСТИРОЛБЕТОН

Concrete with polystyrene aggregates. Specifications

МКС 91.100.30

Дата введения 2017-04-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1. 0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон» (АО «ВНИИжелезобетон»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2016 г. N 90-П)

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2016 г. N 1444-ст межгосударственный стандарт ГОСТ 33929-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2017 г.

N 1444-ст межгосударственный стандарт ГОСТ 33929-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2017 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 Информация о патентных правах приведена во введении к настоящему стандарту

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан на основании последних результатов НИОКР научно-исследовательского, проектно-конструкторского и технологического института ВНИИжелезобетон и обобщения накопленного более чем за 15-летний период опыта изготовления из полистиролбетона сборных изделий и монолитных конструкций и их применения при строительстве энергоэффективных зданий типа системы «ЮНИКОН» в России и странах СНГ.

В настоящем стандарте использованы российские патенты на изобретение «Теплоизоляционно-конструкционный полистиролбетон» (N RU 2515664) и «Способ определения средней плотности гранул полистирольного заполнителя для полистиролбетона» (N RU 2525150) и «Негорючий полистиролбетон» (заявка N 2016135975 от 07.09.2016 г.).

1 Область применения

Настоящий стандарт распространяется на особо легкий бетон поризованной структуры на цементном вяжущем и пористом заполнителе из вспененных гранул полистирола (далее — полистиролбетон), предназначенный для изготовления сборных изделий или монолитных конструкций, применяемых в наружных стенах, покрытиях и перекрытиях энергоэффективных жилых и общественных зданий.

При технико-экономическом обосновании допускается применение полистиролбетона для конструкций промышленного, дорожного и других видов строительства.

Рекомендуемые области применения полистиролбетона в ограждающих конструкциях зданий приведены в приложении А.

Стандарт устанавливает технические требования к полистиролбетону и полистиролбетонным смесям, материалам для их приготовления, а также к приемке и методам контроля их технических характеристик.

Требования настоящего стандарта следует учитывать в разрабатываемых новых и пересматриваемых стандартах и технических условиях на сборные изделия и монолитные конструкции из полистиролбетона.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6139-2003 Песок для испытаний цемента. Технические условия

Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 9758-2012 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСТ 12730.4-78 Бетоны. Методы определения показателей пористости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

Правила контроля и оценки прочности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические требования

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25898-2012 Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию

ГОСТ 27005-2014 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 полистиролбетон; ПСБ: Особо легкий бетон поризованной структуры на цементном вяжущем и заполнителе из вспененных гранул полистирола с использованием воздухововлекающих добавок, поризующих цементный камень, и других добавок-модификаторов свойств бетона.

3.2 полистирол вспененный гранулированный; ПВГ: Заполнитель в полистиролбетоне, получаемый способом однократного или многократного вспенивания суспензионного полистирольного бисера.

3.3 полистиролбетон теплоизоляционный: Бетон марок по средней плотности D150-D225 и по прочности на сжатие не ниже марки М2, применяемый для утепления несущих конструкций зданий.

3.4 полистиролбетон теплоизоляционно-конструкционный: Бетон марок по средней плотности D250-D350, класса по прочности не ниже В0,5, применяемый в энергоэффективных наружных ненесущих стенах зданий, в том числе в надпроемных перемычках.

3.5 полистиролбетон конструкционно-теплоизоляционный: Бетон марок по средней плотности D400-D600, класса по прочности не ниже В1,5, принимаемый в длинномерных (более 1,8 м) надпроемных перемычках, а также как несущий слой наружных стен малоэтажных зданий.

3.6 сборные полистиролбетонные изделия: Стеновые блоки, плиты, армированные надпроемные перемычки и другие теплоизолирующие полистиролбетонные элементы ограждающих конструкций зданий, изготовляемые из полистиролбетона в заводских условиях.

3.7 монолитные конструкции: Конструкции, возводимые из товарной или приготовленной в ус-ловиях строительного производства полистиролбетонной смеси.

4 Классификация

Полистиролбетон подразделяют:

— по назначению и применению:

для сборных изделий заводского изготовления, применяемых в условиях строительного производства,

монолитных конструкций, изготовляемых и применяемых в условиях строительного производства;

— по степени теплозащитных и конструкционных качеств:

на теплоизоляционный,

теплоизоляционно-конструкционный,

конструкционно-теплоизоляционный.

5 Технические требования

5.1 Полистиролбетон должен соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

В стандартах и технических условиях на сборные изделия и монолитные конструкции из полистиролбетона следует учитывать требования ГОСТ 25192.

5.2 Для полистиролбетона определяют следующие физико-механические характеристики:

— средняя плотность;

— прочность на сжатие;

— прочность на растяжение при изгибе;

— прочность на осевое растяжение;

— морозостойкость;

— теплопроводность;

— паропроницаемость;

— усадка при высыхании.

В стандартах и технических условиях на сборные изделия и монолитные конструкции из полистиролбетона в зависимости от условий эксплуатации могут быть установлены дополнительные показатели, предусмотренные ГОСТ 4.212.

5. 3 Полистиролбетон должен иметь слитную (без видимых каверн и трещин) поризованную структуру цементного камня.

3 Полистиролбетон должен иметь слитную (без видимых каверн и трещин) поризованную структуру цементного камня.

5.4 По значению средней плотности устанавливают следующие марки полистиролбетона в сухом состоянии: D150; D175; D200; D225; D250; D300; D350; D400; D450; D500; D550 и D600.

5.5 Фактическая средняя плотность полистиролбетона не должна превышать значения, установленного в соответствии с ГОСТ 27005.

5.6 Прочность теплоизоляционно-конструкционного и конструкционно-теплоизоляционного полистиролбетона в 28-суточном проектном возрасте характеризуют классами по прочности на сжатие: В0,35; В0,5; В0,75; В1; В1,5; В2 и В2,5.

Коэффициент вариации прочности на сжатие теплоизоляционно-конструкционного и конструкционно-теплоизоляционного полистиролбетона для сборных изделий заводского изготовления должен быть не более 12%, для полистиролбетона из товарных смесей и изготовляемых в условиях строительного производства и применяемых для монолитных конструкций не должен превышать 18%.

Прочность теплоизоляционного полистиролбетона характеризуют марками по прочности на сжатие: М2; М2,5; М3,5; М5. Коэффициент вариации прочности на сжатие теплоизоляционного полистиролбетона должен быть не более 18%.

Значения требуемой средней прочности полистиролбетона при коэффициентах вариации прочности 12% и 18% приведены в таблице Б.1 приложения Б.

При фактически установленных производителем полистиролбетона меньших значениях коэффициента вариации прочности требуемую прочность уточняют согласно пункту И.2 приложения И.

5.7 Для полистиролбетона, применяемого в сборных изделиях и монолитных конструкциях, подвергающихся в процессе эксплуатации попеременному замораживанию и оттаиванию, назначают следующие марки по морозостойкости: F35; F50; F75; F100; F150; F200 и F300.

Марку полистиролбетона по морозостойкости принимают как для ячеистых бетонов автоклавного твердения согласно ГОСТ 31359 по числу циклов замораживания и оттаивания образцов в воздушно-влажной среде над водой.

5.8 В зависимости от марки по средней плотности полистиролбетона его классы (марки) по прочности на сжатие и марки по морозостойкости назначают в стандартах или технических условиях на сборные изделия заводского изготовления по нормам строительного проектирования с учетом требований таблицы 1.

Предел прочности полистиролбетона на растяжение при изгибе при заводском изготовлении сборных изделий должен быть не ниже значений, приведенных в таблице 1.

Таблица 1

Марка по средней плотности | Класс (марка) по прочности на сжатие | Предел прочности на растяжение при изгибе, МПа | Марка по морозостойкости |

D150 | М2 | — | F35 |

D175 | М2,5 | — | F50 |

D200 | М3,5 | — | F75 |

D225 | В0,35 (М5) | 0,27 | F75 |

D250 | В0,5 | 0,38 | F100 |

D300 | В0,75 | 0,53 | F150 |

D350 | В1 | 0,63 | F150 |

D400 | В1,5 | 0,65 | F150 |

D450 | В1,5 | 0,68 | F200 |

D500 | В2 | 0,70 | F200 |

D550 | В2 | 0,74 | F200 |

D600 | В2,5 | 0,76 | F300 |

Нормируемые значения прочности на осевое растяжение полистиролбетона должны быть не ниже значений прочности на растяжение при изгибе по таблице 1, умноженных на коэффициент K=0,32.

5.9 Для полистиролбетона из товарных смесей и изготовляемых в условиях строительного производства для заданной марки по средней плотности класс (марку) по прочности на сжатие, прочность на растяжение при изгибе и марку по морозостойкости, приведенные в таблице 1, уменьшают на одну ступень.

5.10 Теплотехнические характеристики полистиролбетона, необходимые для расчетов сборных изделий, принимают по таблице 2.

Таблица 2 — Теплотехнические характеристики полистиролбетона

Марка по средней плотности | Коэффициент теплопроводности в сухом состоянии , Вт/(м·°С) | Расчетные характеристики сборных изделий при условиях эксплуатации А и Б | ||||

Влажность w, % | Коэффициент теплопроводности , Вт/(м·°С) | Паропроницаемость , мг/(м·ч·Па) | ||||

А | Б | А | Б | А, Б | ||

D150 | 0,051 | 3,0 | 4,0 | 0,054 | 0,056 | 0,135 |

D175 | 0,055 | 3,0 | 4,0 | 0,058 | 0,060 | 0,128 |

D200 | 0,062 | 3,0 | 4,0 | 0,066 | 0,069 | 0,120 |

D225 | 0,066 | 3,0 | 4,5 | 0,071 | 0,075 | 0,115 |

D250 | 0,070 | 3,0 | 4,5 | 0,076 | 0,080 | 0,110 |

D300 | 0,078 | 3,0 | 5,0 | 0,085 | 0,091 | 0,100 |

D350 | 0,085 | 3,5 | 6,0 | 0,095 | 0,101 | 0,090 |

D400 | 0,095 | 3,5 | 6,0 | 0,106 | 0,117 | 0,085 |

D450 | 0,105 | 4,0 | 7,0 | 0,118 | 0,130 | 0,080 |

D500 | 0,115 | 4,0 | 7,0 | 0,130 | 0,145 | 0,075 |

D550 | 0,125 | 4,0 | 8,0 | 0,143 | 0,160 | 0,070 |

D600 | 0,135 | 4,0 | 8,0 | 0,158 | 0,176 | 0,068 |

Для расчетов монолитных конструкций теплотехнические характеристики полистиролбетона заданной марки по средней плотности принимают интерполяцией как среднее арифметическое между значениями по таблице 2 и значениями для средней марки по плотности, повышенной на одну ступень.

5.11 Допускается для теплоизоляционного и теплоизоляционно-конструкционного полистиролбетона заданной прочности, применяемого в сборных изделиях, использование пониженных на 15% расчетных значений коэффициента теплопроводности по сравнению с приведенными в таблице 2 при изготовлении полистиролбетона по специальной технологии (далее — спецтехнология), согласованной с разработчиком настоящего стандарта, основанной на применении заполнителя ПВГ с комплексным показателем качества n в интервале 1,5-1,75 и объемным содержанием не менее 0,38. Показатели полистиролбетона, изготовленного по спецтехнологии, приведены в таблице Б.2 приложения Б.

5.12 При применении в ограждающих конструкциях зданий сборных полистиролбетонных стеновых блоков, перемычек и плит для повышения теплотехнических характеристик рекомендуется использовать кладочные клеи, а в горизонтальных швах кладок (при необходимости устройства связевых элементов) устанавливать штукатурные (базальтовые или стальные) сетки.

Приведенное сопротивление теплопередаче наружных стен зданий из сборных полистиролбетонных изделий рекомендуется рассчитывать согласно нормативным документам, действующим на территории государства — участника Соглашения, принявшего настоящий стандарт.

5.13 Деформации усадки полистиролбетона в монолитных конструкциях не должны превышать 1,0 мм/м.

5.14 Нормативные и расчетные сопротивления, а также начальный модуль упругости полистиролбетона, необходимые при расчете и проектировании изделий из полистиролбетона заводского изготовления, принимают по данным таблиц 3-5.

Таблица 3 — Нормативные и расчетные сопротивления полистиролбетона для предельных состояний второй группы

Вид сопротивления | Нормативное и расчетное сопротивление полистиролбетона для предельных состояний второй группы, МПа, для класса прочности на сжатие | ||||||

В0,35 | В0,5 | В0,75 | В1 | В1,5 | В2 | В2,5 | |

Осевое сжатие (призменная прочность) и | 0,40 | 0,57 | 0,84 | 1,10 | 1,61 | 2,07 | 2,50 |

Осевое растяжение и | 0,14 | 0,19 | 0,24 | 0,28 | 0,34 | 0,37 | 0,41 |

Растяжение при изгибе и | 0,25 | 0,34 | 0,44 | 0,51 | 0,61 | 0,68 | 0,74 |

Таблица 4 — Расчетные сопротивления полистиролбетона для предельных состояний первой группы

Вид сопротивления | Расчетное сопротивление полистиролбетона для предельных состояний первой группы, МПа, для класса прочности на сжатие | ||||||

В0,35 | В0,5 | В0,75 | В1 | В1,5 | В2 | В2,5 | |

Осевое сжатие (призменная прочность) | 0,29 | 0,41 | 0,60 | 0,79 | 1,15 | 1,48 | 1,79 |

Осевое растяжение | 0,08 | 0,11 | 0,14 | 0,16 | 0,20 | 0,22 | 0,24 |

Растяжение при изгибе | 0,16 | 0,21 | 0,28 | 0,32 | 0,38 | 0,43 | 0,46 |

Таблица 5 — Начальный модуль упругости при сжатии и растяжении полистиролбетона

Марка по средней плотности | Начальный модуль упругости полистиролбетона при сжатии и растяжении 10, МПа, для класса прочности на сжатие | ||||||

В0,35 | В0,5 | В0,75 | В1 | В1,5 | В2 | В2,5 | |

D225 | 0,42 | — | — | — | — | — | — |

D250 | — | 0,50 | — | — | — | — | — |

D300 | — | — | 0,65 | — | — | — | — |

D350 | — | — | — | 0,85 | — | — | — |

D400 | — | — | — | — | 1,1 | — | — |

D450 | — | — | — | — | 1,3 | — | — |

D500 | — | — | — | — | — | 1,55 | — |

D550 | — | — | — | — | — | 1,75 | — |

D600 | — | — | — | — | — | — | 2,1 |

Для полистиролбетона из товарных смесей, изготовляемых в условиях строительного производства, расчетные и нормативные сопротивления, а также начальный модуль упругости для заданного класса по прочности принимают интерполяцией как среднее арифметическое между значениями, указанными в таблицах 3-5, и значениями для класса по прочности, пониженными на одну ступень.

5.15 Нормативные и расчетные прочностные сопротивления кладки из полистиролбетонных изделий, учитывающие влияние кладочных клеев, следует принимать по данным нормативных документов, утвержденных в установленном порядке.

5.16 Сопротивление воздухопроницанию полистиролбетона для расчетов ограждающих конструкций зданий принимают =120 м·ч·Па/кг на толщину 100 мм. Указанное значение допускается принимать для стеновой кладки из полистиролбетонных блоков при условии использования безусадочных кладочных клеев.

5.17 Полистиролбетон марок по средней плотности D250 и выше с расходом цемента не менее 200 кг/м обеспечивает при обычных условиях эксплуатации сохранность стальной арматуры от коррозии.

5.18 Полистиролбетон обладает необходимой биостойкостью, устойчив к образованию грибковой плесени и не повреждается грызунами.

5.19 Динамический модуль упругости для расчетов звукоизоляции конструкций из полистиролбетона марок по средней плотности D250-D300 принимают равным 8,5·10 Па.

Примечание — При снижении плотности полистиролбетона повышаются его звукоизоляционные и звукопоглощающие свойства.

5.20 Пожарно-технические характеристики полистиролбетона приведены в таблице 6.

Таблица 6 — Пожарно-технические характеристики полистролбетона

Марка полисти- | Группа горючести по ГОСТ 30244 | Группа воспламеняемости по ГОСТ 30402 | Группа дымообразующей способности по ГОСТ 12.1.044* | Класс опасности по токсичности по ГОСТ 12.1.044* | ||||

Обычная техно- | Спецтехно- | Обычная техно- | Спецтехно- | Обычная техно- | Спецтехно- | Обычная технология | Спецтех- | |

D150 | Г1 | Г1 | В1 | В1 | Умеренная | Умеренная | Умеренно- | Умеренно- |

D175 | ||||||||

D200 | ||||||||

D225 | Малая | Малоопасный | ||||||

D250 | ||||||||

D300 | НГ | — | Малая | — | — | |||

D350 | ||||||||

D400 | ||||||||

D450 | ||||||||

D500 | ||||||||

D550 | ||||||||

D600 | ||||||||

* В Российской Федерации согласно СНиП 21-01-97* строительные материалы с умеренной дымообразующей способностью отнесены к группе Д2, с малой дымообразующей способностью — к группе Д1; по токсичности продуктов горения умеренноопасные материалы отнесены к группе Т2, малоопасные — к группе Т1. | ||||||||

Изделия из полистиролбетона должны иметь сертификаты пожарной безопасности.

Для обеспечения пожарной безопасности зданий не допускается использование полистиролбетона группы горючести Г1 без защиты его негорючими материалами (кирпич, цементно-песчаная штукатурка, гипсоволокнистые листы и др.). При этом полистиролбетон должен изготовляться с использованием ПВГ, получаемого из гранул самозатухающего полистирола, например марки ПСВ тип SE по нормативным документам*, действующим на территории государства — участника Соглашения, принявшего настоящий стандарт.

_______________

* В Российской Федерации действует ТУ 2214-019-53505711-2010** «Полистирол вспенивающийся (ПСВ)» (с изменениями 1-5).

* ТУ, упомянутые здесь, не приводятся. За дополнительной информацией обратитесь по ссылке. — Примечание изготовителя базы данных.

Пожарная безопасность ограждающих конструкций зданий, содержащих полистиролбетон, должна быть обеспечена техническими решениями, отраженными в нормативной и проектной документации, утвержденной в установленном порядке и согласованной с органами пожарного надзора.

5.21 Отпускная влажность полистиролбетона в сборных изделиях не должна превышать 24% по массе, а ее фактическое значение следует указывать в документе о качестве на изделия по ГОСТ 13015.

5.22 Требования к полистиролбетонным смесям и материалам

5.22.1 Качество полистиролбетонных смесей и технология их приготовления должны обеспечивать получение полистиролбетона в изделиях и конструкциях, удовлетворяющего требованиям настоящего стандарта по всем нормируемым показателям качества.

5.22.2 Состав полистиролбетонной смеси подбирают согласно требованиям ГОСТ 27006 и утвержденных в установленном порядке инструкций (правил) по подбору состава материала, входящих в технологическую документацию.

Состав полистиролбетонной смеси следует подбирать исходя из требований к прочности и теплопроводности полистиролбетона.

Состав полистиролбетонной смеси для полистиролбетона с пониженной средней плотностью и теплопроводностью (при заданной прочности) следует подбирать с учетом требований 5. 11.

11.

5.22.3 Полистиролбетонные смеси должны соответствовать требованиям ГОСТ 7473 и настоящего стандарта.

5.22.4 Марку по удобоукладываемости (жесткость или подвижность) полистиролбетонных смесей назначают в пределах Ж1, Ж2 и П1-П5 по ГОСТ 7473 в зависимости от вида изделий или конструкций и технологии их формования.

Допускается назначать марку по подвижности полистиролбетонной смеси, используемой для строительных растворов по ГОСТ 28013, в пределах П3-П4.

5.22.5 Увеличение средней плотности полистиролбетонной смеси за счет частичной потери вовлеченного воздуха при выгрузке, транспортировании и укладке в формы (опалубку) должно быть не более 7%.

5.22.6 Показатель расслаиваемости приготовленной полистиролбетонной смеси после ее выгрузки и транспортирования не должен превышать 25%.

5.22.7 После транспортирования полистиролбетонных товарных смесей должна быть обеспечена сохраняемость их свойств перед употреблением (удобоукладываемость, плотность, расслаиваемость) в течение времени, согласованного с потребителем, но не менее 1,0 ч.

5.22.8 В качестве заполнителя для изготовления полистиролбетона следует применять вспененный гранулированный полистирол (ПВГ) — продукт однократного или многократного вспенивания суспензионных полистирольных гранул.

Исходное сырье (полистирольный бисер) для получения ПВГ должно соответствовать требованиям действующих стандартов и технических условий, а его основные характеристики (размер гранул, фракционный состав, содержание вспенивающего агента и остаточного мономера, горючесть) должны быть указаны в паспорте завода-изготовителя.

Для получения ПВГ следует использовать бисер из вспенивающегося самозатухающего полистирола сферической формы со средним размером (диаметром) зерен в пределах 0,45-0,85 мм с антипиреновыми добавками, обеспечивающего получение ПВГ с характеристиками, указанными в 5.22.9-5.22.12.

5.22.9 Насыпная плотность ПВГ не должна превышать 15 кг/м. При технико-экономическом обосновании допускается использование ПВГ насыпной плотностью не более 20 кг/м.

5.22.10 По фракционному составу ПВГ для полистиролбетона классов по прочности В0,35 и выше должен соответствовать требованиям, указанным в таблице 7. Наличие в ПВГ зерен крупностью более 10 мм не допускается.

Таблица 7 — Фракционный состав ПВГ

Размер фракции, мм | Содержание, % по массе |

5-10 | 2-10 |

2,5-5,0 | 80-90 |

1,25-2,5 | 5-10 |

0-1,25 | 1-2 |

Для теплоизоляционного полистиролбетона марок по прочности менее М5 допускается применение ПВГ с крупностью зерен более 10 мм.

5.22.11 Для теплоизоляционно-конструкционного и конструкционно-теплоизоляционного полистиролбетона средневзвешенный размер (диаметр) гранул ПВГ не должен превышать 5,5 мм, средняя плотность гранул ПВГ не должна быть ниже 12 кг/м.

5.22.12 Комплексный показатель качества ПВГ «n» находится в пределах 1,5-2,5.

5.22.13 Теплопроводность гранул ПВГ в сухом состоянии не должна превышать 0,035 Вт/(м·°С).

5.22.14 Влажность ПВГ перед приготовлением полистиролбетонной смеси не должна превышать 15% по массе.

5.22.15 Не допускается использование в качестве заполнителя для полистиролбетона строительного песка, порошкообразных добавок и промышленных отходов, снижающих качество и повышающих среднюю плотность полистиролбетона заданной прочности.

Для изготовления полистиролбетонов марок по средней плотности ниже D450 не допускается замена ПВГ на заполнитель, получаемый дроблением отходов пенополистирольной тары (упаковок) или лома пенополистирольных плит.

5.22.16 В качестве вяжущего следует применять портландцементы или шлакопортландцементы марок не ниже 400 по ГОСТ 10178, или классов по прочности не ниже 42,5 по ГОСТ 31108, а также других марок и классов, обеспечивающих получение полистиролбетона с физико-механическими и теплотехническими характеристиками, указанными в таблицах 1 и 5.

Допускается применение минеральных порошкообразных химически активных добавок к вяжущему: микрокремнезема, золы-уноса по ГОСТ 25818 и гранулированного шлака по ГОСТ 3476, домолотого до удельной поверхности 250 м/кг.

5.22.17 Применяемые для модификации свойств полистиролбетонной смеси и полистиролбетона химические добавки (воздухововлекающие, пластифицирующие, регулирующие твердение) должны соответствовать требованиям ГОСТ 24211.

5.22.18 Вода для затворения полистиролбетонной смеси и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732.

5.23 Выполнение требований 5.11, 5.22.2 и 5.22.13 следует отражать в технологической документации на изготовление полистиролбетонных сборных изделий или монолитных конструкций и контролировать при экспертизе проектов и надзоре за строительством объектов с привлечением специализированной организации при согласовании с разработчиком настоящего стандарта.

5.24 Рекомендуемая комплектная номенклатура сборных изделий из полистиролбетона приведена в приложении В.

6 Требования санитарно-гигиенической безопасности и охраны окружающей среды

6.1 При изготовлении полистиролбетона, изделий и конструкций на его основе, а также при строительстве и эксплуатации зданий с ограждающими конструкциями из полистиролбетона необходимо обеспечивать соблюдение требований по недопущению превышения ПДК загрязняющих и вредных веществ, указанных в гигиенических нормах*, действующих на территории государства — участника Соглашения, принявшего настоящий стандарт, что должно быть подтверждено санитарно-гигиеническими заключениями соответствующих национальных органов санитарного надзора.

_______________

* В Российской Федерации действуют ГН 2.2.5.1313-03 «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны» и СанПиН 2.1.2.729-99 «Полимерные и полимерсодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности».

6.2 Гигиенические требования безопасности при изготовлении изделий и конструкций из полистиролбетона, установленные в санитарных нормах*, действующих на территории государства — участника Соглашения, принявшего настоящий стандарт, должны быть отражены в стандартах и технических условиях на эти изделия и конструкции.

_______________

* В Российской Федерации действуют СанПиН 2.2.2.1385-03** «Гигиенические требования к предприятиям производства строительных материалов и конструкций», СанПиН 2.1.7.1322-03 «Гигиенические требования к размещению и обезвреживанию отходов производства и потребления» и СанПиН 2.6.1.2523-09 «Нормы радиационной безопасности (НРБ-99/2009)».

** Вероятно, ошибка оригинала. Следует читать: СанПиН 2.2.3.1385-03. — Примечание изготовителя базы данных.

6.3 Удельная эффективная активность естественных радионуклидов сырьевых материалов, применяемых для изготовления полистиролбетона, не должна превышать предельных значений в зависимости от области применения полистиролбетона, установленных ГОСТ 30108. Соблюдение требований ГОСТ 30108 и требований, приведенных в санитарных нормах*, действующих на территории государства — участника Соглашения, принявшего настоящий стандарт, должно быть подтверждено санитарно-гигиеническими заключениями соответствующих национальных органов санитарного надзора.

_______________

* В Российской Федерации действуют СанПиН 2.6.1.2523-09 «Нормы радиационной безопасности (НРБ-99/2009).

7 Правила приемки

7.1 Приемку и контроль качества полистиролбетона, применяемого для изготовления сборных изделий, проводят в соответствии с требованиями ГОСТ 13015.

7.2 Приемку полистиролбетона при его применении для монолитных конструкций проводят в соответствии с нормативными документами по организации, производству и приемке строительных работ.

7.3 Приемку полистиролбетона по средней плотности и прочности на сжатие проводят для каждой партии изделий или товарной полистиролбетонной смеси.

7.4 Среднюю плотность, прочность и коэффициент вариации прочности полистиролбетона контролируют и оценивают по ГОСТ 27005 и ГОСТ 18105 соответственно. При этом значения коэффициента требуемой прочности принимают как для ячеистого бетона.

7.5 Контроль качества полистиролбетона по показателям теплопроводности, морозостойкости, прочности на растяжение при изгибе, деформации усадки проводят при подборе номинального состава полистиролбетона перед началом массового производства, далее не реже одного раза в 6 мес, а также при изменении состава полистиролбетона, технологии его приготовления и качества используемых материалов.

7.6 Проверку экологической безопасности полистиролбетона [по выделению остаточного мономера (стирола) и удельной эффективной активности естественных радионуклидов] проводят перед началом массового производства, а также при изменении качественных характеристик применяемых материалов, но не реже одного раза в три года.

7.7 Проверку пожарной опасности полистиролбетона по показателям горючести, воспламеняемости, дымообразующей способности и токсичности продуктов горения проводят при организации производства конкретных видов изделий, но не реже одного раза в три года.

7.8 Полистиролбетонную смесь принимают по ГОСТ 7473 с учетом требований, приведенных в 5.22.5-5.22.7.

Составы и технологические режимы перемешивания смесей, формования и твердения полистиролбетонных изделий и конструкций проверяют перед началом их массового производства или возведения сооружений, а также при изменении материалов или технологических режимов.

7.9 На поставляемую продукцию производитель полистиролбетонных изделий (блоки, плиты, перемычки и т.д.) и товарной полистиролбетонной смеси должен иметь сертификат соответствия, выданный аккредитованной организацией в установленном порядке.

7.10 В сопроводительных документах, отражающих качество полистиролбетона для сборных изделий (паспортах — по ГОСТ 13015) или монолитных конструкций, и сертификатах соответствия для сертифицированной продукции, следует указывать его среднюю плотность, прочность, коэффициент вариации прочности, морозостойкость и теплопроводность в сухом состоянии и для условий эксплуатации А или Б (в зависимости от района строительства). В паспорте на товарную полистиролбетонную смесь следует дополнительно указывать марку по удобоукладываемости.

8 Методы испытаний

8.1 Гранулометрический состав полистирольного бисера для получения ПВГ определяют с использованием сит и методики рассева по ГОСТ 8735 или ГОСТ 9758. При этом объем проб должен быть не менее 2 л, а взвешивание фракций заполнителя следует проводить на аналитических весах с точностью взвешивания 0,01 г.

8.2 Среднюю плотность гранул ПВГ определяют по методике, изложенной в приложении Г.

8.3 Насыпную плотность ПВГ определяют по ГОСТ 9758 с использованием металлического сосуда объемом не менее 2 л и аналитических весов с точностью взвешивания 0,01 г.

8.4 Комплексный показатель качества n и объемное содержание ПВГ в полистиролбетоне определяют по методике, приведенной в приложении Д.

8.5 Жесткость полистиролбетонной смеси определяют по методике, приведенной в приложении Е.

Подвижность полистиролбетонной смеси определяют по ГОСТ 10181 с использованием стандартного конуса. При этом для распределения и выравнивания слоев смеси, загруженной в конус, постукивают мастерком по его корпусу (вместо штыкования).

При назначении для полистиролбетонной смеси марок по подвижности как для строительных растворов их значения контролируют по ГОСТ 5802.

8.6 Показатель расслаиваемости полистиролбетонной смеси определяют по методике, приведенной в приложении Ж.

8.7 Образцы (пробы) полистиролбетона, предназначенные для определения прочности, средней плотности, теплопроводности в сухом состоянии и влажности, высушивают до постоянной массы при температуре не выше 70°С.

8.8 Качество структуры цементного камня полистиролбетона определяют визуально по поверхности образцов и после испытаний кубов на прочность по поверхности разломов.

8.9 Прочность полистиролбетона на сжатие в сухом и естественном (влажном) состоянии определяют по ГОСТ 10180 (кроме раздела 8) на образцах-кубах размерами 100x100x100 мм или отторцованных образцах-цилиндрах высотой 100 мм или 200 мм и диаметром 100 мм, растяжение при изгибе — на образцах-призмах размерами 100x100x400 мм.

Для определения прочности полистиролбетона на осевое растяжение следует использовать значения его прочности на растяжение при изгибе, умноженные на коэффициент K=0,32.

Метод определения прочности полистиролбетона по контрольным образцам с учетом их формы, размеров, влажности и коэффициента вариации прочности приведен в приложении И.

8.10 Среднюю плотность полистиролбетона определяют по ГОСТ 12730.1 на пробах из образцов, испытанных на прочность по 8.8.

8.11 Коэффициент теплопроводности полистиролбетона в сухом состоянии определяют по ГОСТ 7076 на образцах размерами 50x250x250 мм. Поверхности образцов не должны иметь корок из затвердевшего цементного молока.

Теплопроводность ПВГ в сухом состоянии рекомендуется определять по методике, приведенной в приложении К.

8.12 Морозостойкость полистиролбетона определяют по приложению Б ГОСТ 31359.

8.13 Деформации усадки полистиролбетона определяют по ГОСТ 24544.

8.14 Влажность полистиролбетона определяют по ГОСТ 12730.2, паропроницаемость — по ГОСТ 25898, начальный модуль упругости — по ГОСТ 24452.

8.15 Показатели пожарной опасности полистиролбетона определяют:

— горючесть — по ГОСТ 30244;

— воспламеняемость — по ГОСТ 30402;

— дымообразующую способность и токсичность продуктов горения — по ГОСТ 12.1.044.

8.16 Удельную эффективную активность естественных радионуклидов в материалах для приготовления полистиролбетона определяют по ГОСТ 30108.

8.17 Содержание остаточного мономера стирола в исходном сырье для получения ПВГ определяют по нормативным документам*, действующим на территории государства — участника Соглашения, принявшего настоящий стандарт.

_______________

* В Российской Федерации действует МУ 2.1.2.1829-04 «Санитарно-гигиеническая оценка полимерных и полимерсодержащих строительных материалов и конструкций, предназначенных для применения в строительстве жилых, общественных и промышленных зданий».

Приложение А (справочное). Рекомендуемые области применения полистиролбетона в ограждающих конструкциях зданий

Приложение А

(справочное)

Таблица А.1 — Рекомендуемые области применения полистиролбетона

Вид полистиролбетона | Вид изделия | Область применения | Марка по средней плотности | Класс (марка) по прочности на сжатие |

Теплоизоляционный | Плиты, монолитные конструкции | Теплоизоляция покрытий, чердачных перекрытий, над проездами, холодными подвалами и подпольями, несущих наружных стен; цоколей, стилобатов и фундаментов* | D150-D225 | М2-М5(В0,35) |

Теплоизоляционно- | Блоки, перемычки, доборные элементы, монолитные конструкции | Наружные ненесущие стены зданий высотой до 25 этажей включительно** | D250-D350 | В0,5-В1 |

Перекрестно- | Наружные сборно- | D300-D350 | В0,75-В1 | |

Конструкционно- | Блоки, доборные элементы, монолитные конструкции | Наружные несущие стены малоэтажных (1-2 этажа) зданий*** | D400-D600 | В1,5-В2,5 |

Перемычки | Наружные ненесущие и несущие стены | |||

* При устройстве гидроизоляционной защиты от грунтовых вод. | ||||

Приложение Б (справочное). Физико-механические и теплотехнические показатели полистиролбетона

Приложение Б

(справочное)

Таблица Б.1 — Требуемая средняя прочность полистиролбетона при различных коэффициентах вариации

Марка или класс по прочности на сжатие | Требуемая ср | |||

Прочность модифицированного пенополистиролбетона после динамического циклического нагружения

EPS-бетон был получен путем смешивания пенополистирольных сфер (EPS), полимерной эмульсии и загустителя с матричным бетоном, и этот бетон имел хорошие характеристики поглощения энергии вибрации. Основываясь на экспериментальных данных, полученных при объемном соотношении пенополистирола 0%, 20%, 30% и 40% путем замены матрицы или грубого заполнителя, оба стиля дизайна имели почти одинаковую прочность на сжатие. Применяя частоту 5 Гц, 50000 или 100000 раз, циклическую нагрузку 40 кН, 50 кН и 60 кН, показано, что чем больше был размер включений, тем ниже прочность на сжатие пенополистирола; чем больше была приложенная динамическая циклическая нагрузка, тем более очевидным было изменение прочности на сжатие.Между тем, прочность бетона EPS не претерпела заметных изменений после испытания на прочность. Результаты этого исследования имели практическое значение для использования бетона EPS в некоторых долгосрочных циклических динамических нагрузках.

1. Введение

Поскольку легкий бетон из пенополистирола (EPS) обладает характеристиками легкости, поглощения энергии и сохранения тепла, он используется во многих конкретных отраслях строительной отрасли, таких как высотные здания, плавучие морские платформы и большие сооружения. размерный и длиннопролетный бетон [1, 2].Легкий бетон (LWC) не загрязняет окружающую среду, поскольку при производстве частиц EPS потребляется мало энергии, а частицы не имеют яда и вреда. Бетон EPS обладает характеристиками экономичности, защиты окружающей среды и энергосбережения, что соответствует концепции дизайна современного строительного материала.

В 1970-х Кук [3] поместил частицы EPS в бетон и провел исследования. Систематические исследования начались в 1990-х годах; Французский ученый установил взаимосвязь между прочностью легкого бетона и пористостью, поместив в бетон различные пропорции частиц EPS [4].Бетон EPS был произведен путем замены частично обычных заполнителей в бетоне; конкретная стадия смешивания зависела от требований к плотности и уровням прочности. Соотношение между прочностью и широким диапазоном плотности пенополистирола можно получить, изменив масштаб смеси частиц пенополистирола [1, 4–8]. Также проводились исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9, 10]. Латекс бутадиен-стирольного каучука (SBR) был применен в бетоне EPS в качестве полимерной добавки Ченом и Лю [11], чтобы улучшить однородность частицы EPS в LWC и убедиться, что частица не будет плавать во время вибрации бетона.Бабу и др. [12] увеличили прочность за счет добавления летучей золы в бетон из пенополистирола и улучшили начальную прочность за счет добавления микрокремнезема в бетон из пенополистирола [13]. С введением метода предварительного смешивания, использованного для изготовления EPS-бетона Ченом и Лю [14], удалось избежать сегрегации частиц EPS в заполнителе во время заливки. Лаалаи и Саб [15] проверили формулу трансформации среди образцов разного размера.

Бетон из пенополистирола считается энергопоглощающим материалом для защиты подземных военных сооружений и некоторых специфических конструкций, которые подвергаются длительным циклическим нагрузкам.Между тем, к нему предъявляются требования по прочности и долговечности пенополистирола. Основная цель данной статьи — количественно оценить влияние размера включения пенополистирола на прочность на сжатие, улучшить прочность и удобоукладываемость бетона на основе пенополистирола путем смешивания трех добавок. Прочность бетона EPS была получена путем сравнения между образцами до и после приложения циклической нагрузки 40 кН, 50 кН и 60 кН в течение 50000 или 10000 раз.

2. Материалы и принципы конструирования смесей

Испытательные образцы были изготовлены из того же типа, что и для очень высокопрочного бетона, и частицы пенополистирола заняли место части бетона или крупного заполнителя.

(1) Цемент. Изготовлен из цемента CEM I 52,5.

(2) Мелкий заполнитель. Изготовлен из окатанного речного песка с модулем крупности 2,85.

(3) Крупный заполнитель. Это гравий диаметром от 4 до 20 мм.

(4) Частицы EPS. EPS — это частицы пенополистирола в виде сфер с диапазоном диаметров 1–3 мм и плотностью 20 кг / м. 3 , которые показаны на Рисунке 1.

(5) Дым кремнезема. Поскольку дисперсность микрокремнезема очень низкая, она составляет около 80–100 по сравнению с обычным цементом, и он используется в бетоне для заполнения пор между гранулами цемента, а гидратные продукты подобны цементу в воде; другая смесь будет связана гелем. Соотношение компонентов микрокремнезема обсуждается К. Г. Бабу и Д. С. Бабу [13].

(6) Примесь. Суперпластификатор на основе поликарбоксилата был использован для улучшения удобоукладываемости и прочности на сжатие пенополистирола, а соотношение компонентов смеси соответствует результатам Miled et al.[4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий, с плотностью всего 12–20 кг / м 3 , который может вызвать сегрегацию при смешивании и создать неоднородность пенополистирола, что приведет к снижению прочности на сжатие.

Есть два пути решения этой проблемы: один — усилить связь между частицами EPS и агрегатами путем преобразования частиц EPS из гидрофобного материала в гидрофильный материал, а другой — повысить вязкость бетона EPS.Чтобы максимально повысить прочность на сжатие пенополистирола, образец был изготовлен с использованием обоих методов. В смесь добавляли полимерную эмульсию для увеличения вязкости; соотношение между прочностью на сжатие и соотношением компонентов смеси показано на фиг. 2. Простой эфир гидроксипропилцеллюлозы использовали для контроля консистенции и водоудерживающей способности бетонной суспензии; соотношение между прочностью на сжатие и соотношением компонентов показано на рисунке 3. Две добавки могут гарантировать, что частицы EPS не будут разделяться во время вибрации бетона.

(7) Метод смешивания. Из-за гидрофобного материала частиц EPS, удобоукладываемость и долговечность бетона EPS были плохими в процессе смешивания [16]. Действительно, после многократного перемешивания для изготовления пенополистирола был использован метод перемешивания, аналогичный технике «обертывания песком». Во-первых, он втягивал частицы EPS и 1/3 воды и 1/2 эмульсии полимера в бункер для смешивания. После перемешивания в течение одной минуты он поместил гравий в бункер для смешивания, затем перемешивал его в течение одной минуты и, наконец, втянул все другие агрегаты в бункер для смешанного материала и перемешивал их в течение двух минут.Метод смешивания обеспечит удобоукладываемость и однородность пенополистирола.

3. Испытание на прочность при сжатии

Кубики из пенополистирола размером 100 мм были использованы для изучения прочности на сжатие после хранения в лабораторных условиях в течение 28 дней. Водоцементное соотношение — важный показатель, влияющий на прочность на сжатие. Взаимосвязь между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное соотношение установлено на 0.36, потому что частицы EPS состоят из гидрофобного материала, и удобоукладываемость падает при увеличении водоцементного отношения. Прочность на сжатие незначительно изменяется при увеличении водоцементного отношения с 0,32 до 0,34, учитывая экономику применительно к практическому проектированию, водоцементное соотношение в этой статье установлено на 0,32.

Чтобы наблюдать влияние объемного отношения частиц пенополистирола на прочность на сжатие, образцы бетона из пенополистирола различной плотности были изготовлены в соответствии с таблицей 1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Объемный коэффициент EPS, рассматриваемый здесь как пористость бетона, определялся по следующей формуле [4]: где — плотности матрицы и и — плотности бетона EPS и частиц EPS соответственно.

Три образца были изготовлены в соответствии с каждым стилем дизайна, и каждое значение было указано, потому что пористость и прочность на сжатие образцов незначительно различаются.Влияние пористости на прочность на сжатие легкого бетона из пенополистирола показано на рисунках 5 и 6.

Минимальная и максимальная прочность на сжатие бетона из пенополистирола с конструкцией частиц пенополистирола, заменяющих бетон в возрасте 28 дней, составила 18,05 и 40,31 МПа; Между тем, минимальная и максимальная прочность на сжатие составляла 16,23 и 40,07 МПа в соответствии со стилем конструкции частиц пенополистирола, заменяющих крупнозернистый заполнитель из рисунков 5 и 6. Было обнаружено, что объемное соотношение пенополистирола оказало наиболее значительное влияние на прочность на сжатие заменяющего пенополистирола. бетон или крупный заполнитель и увеличение объема пенополистирола и уменьшение прочности на сжатие.

Согласно результатам испытаний, прочность на сжатие двух стилей конструкции в основном совпадала, но пористость бетона из пенополистирола отличалась от показанных на рисунках 5 и 6. Учитывая экономичность практического проектирования, стоимость замены частиц пенополистирола бетон был меньше, а прочность на сжатие в этом стиле дизайна была такой же, как у частиц EPS, заменяющих крупный заполнитель. Таким образом, основной задачей данной статьи является изучение механических свойств пенополистирола с частицами пенополистирола, заменяющими бетон.

Посредством анализа экспоненциальной подгонки полученные эмпирические зависимости могут быть записаны как

|

Плотность материалов

Примечание! — имейте в виду, что для многих продуктов, перечисленных ниже, существует разница между «насыпной плотностью» и фактической «плотностью твердого тела или материала». Это может быть неясно в описании продуктов.Всегда дважды сверяйте значения с другими источниками перед важными расчетами.

| Материал | Плотность (фунт / фут 3 ) |

|---|---|

| Смола ABS, гранулы | 45 |

| Уксусная кислота, жидкость | 66 |

| Ацетон | 49 |

| Кислотный фосфат | 60 |

| Акриловая смола | 33 |

| Адипиновая кислота, порошок | 45 |

| Воздух — атмосферное давление | 0.0749 |

| Спирт метиловый | 49 |

| Люцерна, молотая | 16 |

| Миндаль, очищенный от шелухи | 30-35 |

| Квасцы порошковые | 50 |

| Глинозем | 60 |

| Гидрат алюминия | 18 |

| Оксид алюминия | 60-100 |

| Силикат алюминия | 35-45 |

| Алюминий, порошок | 45-80 |

| Алюминий, стружка | 7-15 |

| Аммиачная селитра, гранулы | 45-60 |

| Сульфат аммония | 40-58 |

| Яблочные семена | 32 |

| Асбестовые волокна | 20-25 |

| Асбестовая руда, порода | 81 |

| Зола, уголь , влажный | 45-50 |

| Зола, уголь, сухая | 35-45 |

| Асфальт жидкий | 65 |

| Авиационное топливо (jp-4) | 49 |

| Бакалит , порошок | 30-40 |

| Разрыхлитель | 40-45 |

| Пищевая сода | 70-80 |

| Шариковая глина | 25 |

| Багасса — на выходе из мельницы | 7.5 |

| Багасса — штабелируется на высоту 2 метра (влажность = 44%) | 11 |

| Кора, древесные отходы | 10-20 |

| Ячмень, мука | 25-30 |

| Ячмень, молотый | 25-30 |

| Ячмень, зерно | 35-40 |

| Ячмень, солодовый | 31 |

| Бариты порошкообразные | 131 |

| Бокситы, дробленые | 75 — 85 |

| Фасоль, закалка | 36 |

| Фасоль, кофе | 22-40 |

| Фасоль, Лима | 45 |

| Фасоль, флот | 48 |

| Фасоль, соя | 45-47 |

| Бентонит, кусковой | 25-40 |

| Бентонит, порошок | 50-60 |

| Бикарбонат соды | 41 |

| Кровь, сухая | 35-45 |

| Костная мука | 55-60 |

| Борат извести | 50-70 |

| Боракс | 50-70 |

| Порошок борной кислоты | 55 |

| Отруби овсяные | 25 |

| Отруби пшеничные | 15-20 |

| Пивоваренное зерно | 27 |

| Пивоваренная крупа | 33 |

| Кирпич | 110 |

| Бронзовая стружка | 30-50 |

| Гречка | 34-42 |

| Гречневая мука | 40 |

| Масло | 54 |

| Сухая пахта | 25-30 |

| Пирожная | 30 — 40 |

| Карбид кальция | 75 |

| Карбонат кальция | 75 |

| Оксид кальция | 27 |

| Трость — целая палка, запутанная и утрамбованная, как в транспортном средстве для перевозки тростника | 12.5 |

| Трость — целая палка, аккуратно связанная | 25 |

| Трость — раздельная | 22 |

| Трость — целая палка запутана, но свободно опущена в держатель для трости | 10 |

| Трость — с ножом | 18 |

| Тростник — измельченный | 20 |

| Карбидный порошок | 100 |

| Карборунд 75 мм | 10 |

| Порошок технического углерода | 4-25 |

| Технический углерод , гранулы | 20-45 |

| Тетрахлорид углерода | — |

| Уголь, гранулированный, активированный | 50-60 |

| Уголь, графит | 40 |

| Казеиновый порошок | 35 — 40 |

| Орехи кешью | 32 — 37 |

| Ca бобы | 36 |

| Корм для кошек | 20-25 |

| Целлофан, флокирование | 5 |

| Ацетат целлюлозы | 10 |

| Целлюлоза, флокирование | 1.5 — 3 |

| Цементный порошок, портландцемент | 85-95 |

| Цемент, клинкер | 75-90 |

| Зерновые хлопья | 12 |

| Мел мелкий | 70-75 |

| Мел, кусковой | 85-90 |

| Древесный уголь | 15-30 |

| Хромовая руда | 135 |

| Шлак, уголь | 40-50 |

| Лимонная кислота | 55 |

| Глина аттапульгусная | 55 |

| Глина шариковая | 25 |

| Глина бентонитовая | 51 |

| Глина кальцинированная | 80 |

| Глина дикалит | 20-50 |

| Глина, каолин | 20-60 |

| Глина, снобрит | 15-50 |

| Глина белая x | 15-50 |

| Клинкер, цемент | 80 |

| Клинкер, уголь | 80-90 |

| Уголь молотый | 40 |

| Уголь, кусковой | 45-55 |

| Кокос, измельченный | 20-22 |

| Кофе в зернах, зеленый | 32-45 |

| Жареный кофе в зернах | 22-30 |

| Кофе, молотый | 20 |

| Кокс, прокаленный, бензин | 35-45 |

| Медная руда | 135 |

| Бетон | 140-150 |

| Оксид меди | 190 |

| Пробка, молотая | 5-15 |

| Кукурузные отруби | 13 |

| Кукурузные початки, молотые | 9006 6 35|

| Кукуруза, дробленая | 35-40 |

| Кукуруза, хлопья | 6 |

| Кукуруза, зародыши | 21 |

| Кукуруза, глютен | 26-33 |

| Кукуруза, крупа | 40-45 |

| Кукуруза молотая | 30-35 |

| Кукуруза, мука | 32-40 |

| Кукуруза, крахмал | 25-35 |

| Кукуруза, сахар, жидкий | 88 |

| Кукуруза, сахар, пудра | 31 |

| Кукуруза, целое зерно | 45 |

| Цветки хлопка | 15-25 |

| Семена хлопка | 22-40 |

| Шелуха семян хлопчатника | 12 |

| Мясо хлопчатника | 40 |

| Хлопковое масло | 58 9 0071 |

| Семена хлопка, шрот | 35-40 |

| Крем-порошок | 38 |

| Каллетт, стекло | 120 |

| Декстрин | 50-55 |

| Декстроза | 31 |

| Диатомовая земля | 11-14 |

| Дикальцийфосфат | 43 |

| Дизельное топливо | 52 |

| Грязь, сухая | 65-80 |

| Зерно дистилляров | 30 |

| Корм для собак, IAMS minichunk | 26 |

| Доломит, кусковой | 88-99 |

| Доломит в порошке | 45 |

| Пух гусиный | 1 |

| Эбонит дробленый | 65-70 |

| Наждак, дробленый | 95 |

| Соль Эпсома | 40-50 |

| Этанол | 56 |

| Этиловый эфир | 44 |

| Этиленгликоль | 70 |

| Expancel микросферы | 0.8 |

| Фарина | 44 |

| Перья, гусиные | 1 |

| Кормовые гранулы, животные | 32 — 38 |

| Полевой шпат, молотый | 65-70 |

| Сульфат железа | 50-75 |

| Удобрение, фосфат | 60 |

| Рыбная мука | 25-40 |

| Льняное семя | 40-45 |

| Мука, ячмень | 25-230 |

| Мука кукурузная | 30-34 |

| Мука, патент | 20 |

| Мука пшеничная | 30-35 |

| Flourospar | 90 |

| Пух, полифим флок | 1.5-2 |

| Летучая зола | 35-45 |

| Петли замораживания, келлоги | 8 |

| Фуллерс земля | 35-45 |

| Бензин | 45 |

| Желатин, гранулированный | 32 |

| Гильсонит | 37 |

| Стеклянный шарик | 120 |

| Стеклобой дробленый | 120 |

| Глютен, пшеница | 30-35 |

| Глицерин | 78 |

| Тройники для гольфа | 15 |

| Графит, молотый | 25-30 |

| Семена травы | 10-35 |

| Гравий | 75-85 |

| Крупа, кукуруза | 40-45 |

| Крупа рисовая | 42-45 |

| 50 | |

| Гипс, кусковой | 90-100 |

| Гипс, порошок | 60-80 |

| Сено | 5-24 |

| ПНД, полэтилен | 35 — 40 |

| Hominey | 37-50 |

| Хмель | 35 |

| Хмель отработанный сухой | 35 |

| Соляная кислота | 75 |

| Лед, измельченный | 55 |

| Ильменит, молотый | 120 |

| Железная стружка | 165 |

| Железная руда | 150 |

| Оксид железа | 180 |

| Реактивное топливо, jp4 | 51 |

| Кафир | 40-45 |

| Калсомин, порошок | 32 | Каолин дробленый | 20-22 |

| Керосин | 51 |

| Лактоза | 32 |

| ПЭНП, полиэтилен | 35 |

| Оксид свинца | 30-150 |

| Лигинит | 40-55 |

| Лимская фасоль сухая | 45 |

| Известь гидрированная | 25-30 |

| Известь, галька | 55-65 |

| Известь негашеная | 25-30 |

| Известь гашеная | 32 |

| Известняк дробленый | 85-95 |

| Известняк, пыль | 68 |

| Масло льняное | 58 |

| Льняное, Ядро | 25 |

| Кукуруза, ядро | 45 |

| Солодовый сахар | 30-35 |

| Солод, сухой, цельный | 30-35 |

| Солод, молотый, сухой | 20 |

| Солод, отработанный, влажный | 55-65 |

| Солод , отработанный, сухой | 10 |

| Мальтодекстриновый порошок | 35 |

| Марганцевая руда | 134 |

| Сульфат марганца | 69 |

| Кленовый сироп | 85 |

| Мрамор, дробленый | 85-95 |

| Ментол | 49 |

| Металлическая пыль | 50-120 |

| Метанол | 49 |

| Метиловый спирт | 49 |

| Слюда | 13 — 30 |

| Сухое молоко | 15-20 |

| Молочный сахар | 32900 71 |

| Миллер, молотый | 35 |

| Семена проса | 48 |

| Минеральное масло | 57 |

| Уайт-спирит | 49 |

| Молибден, хлопья | 10 — 12 |

| Мононатрийфосфат | 50 |

| Раствор, влажный | 137 |

| Муриат калийных удобрений | 77 |

| Горчичное зерно | 45 |

| Нафталин | 56 |

| 45 | |

| Фасоль, сухая | 48 |

| Нитрат соды | 68 |

| Азотная кислота | 94 |

| Нитроцеллюлоза | 25 |

| Нейлон | 35 — 45 |

| Овсяная мука 900 71 | 30-35 |

| Овсяная шелуха | 8-12 |

| Овсяная мука | 35-40 |

| Овсяная крупа | 35-45 |

| Овес | 25-35 |

| Овес, отруби | 25 |

| Овес молотый | 25-30 |

| Овес, прокат | 24 |

| Октан | 45 |

| Масло льняное | 58 |

| Масло оливковое | 57 |

| Нефть, нефть сырая | 53 |

| Масло кашалота | 57 |

| Масло трансформаторное | 55 |

| Масло скипидарное | 54 |

| Щавелевая кислота, кристаллы | 60 |

| Раковины устриц, молотые | 53 |

| Бумага, измельченная | 5-12 |

| Парафиновый воск | 45 |

| ПК, поликарбонат | 34-36 |

| Отходы арахисовой скорлупы | 4 |

| Арахис, очищенный от скорлупы | 35-45 |

| Арахис, неочищенный | 15-24 |

| Горох сухой | 45-50 |

| Торф | 25-50 |

| Перлит вспученный | 3 |

| Нефть | 51 |

| Фосфоритная руда, дробленая | 60-80 |

| Фосфатный песок | 90-100 |

| Парижский гипс | 50-55 |

| Пластиковые гранулы | 34 — 48 |

| Полиэтилен, гранулы | 34 — 36 |

| Поливинилхлорид е, порошок | 30 |

| Гранулы полиэтилена | 35-37 |

| Порошок полипропилена | 25 |

| Гранулы полипропилена | 34-36 |

| Полистирол, вспененные гранулы | 1.5 |

| Полистирол, гранулы | 40 |

| Поливинилхлорид, гранулы | 48-52 |

| Попкорн, лущеный | 2 — 3 |

| Попкорн, очищенный | 45-50 |

| Калий | 50-60 |

| Хлорид калия | 2 — 3 |

| Карбонат калия | 45-50 |

| Хлорид калия | 75 |

| Нитрат калия | 76 |

| Сульфат калия | 42-48 |

| Картофельные хлопья | 12 |

| Картофельный крахмал | 40 |

| Пемза | 40-45 |

| ПВХ поливинилхлорид | 48-52 |

| Кварц, песок | 80-100 |

| 45-50 | |

| Рис | 45-50 |

| Рисовые отруби | 20 |

| Рисовая мука | 30 |

| Рисовая крупа | 42-45 |

| Каменный щебень | 134 |

| Каучук молотый | 25-50 |

| Рожь | 44 |

| Рожь, мука | 30 |

| Соль крупного помола | 45-55 |

| Соль, гранулированная | 70-80 |

| Селитра | 75 |

| Песок влажный | 100 |

| Песок сухой | 80-100 |

| Песок сыпучий | 90 |

| Песок с гравием, сухой | 108 |

| Песок с гравием, мокрый | 125 |

| Песок утрамбованный | 105 |

| Песок кремнеземный | 95 |

| Песок, наполненный водой | 120 |

| Песок влажный | 120 |

| Песок влажный, уплотненный | 130 |

| Песчаник, дробленый | 80-95 |

| Опилки | 4-12 |

| Морская вода | 64 |

| Манная крупа | 35-40 |

| Кунжутное семя | 27-37 |

| Порошок шеллака | 30-35 |

| Кремнеземная мука | 35-40 |

| Силикагель | 30-45 |

| Кремнеземный песок | 95 |

| Шлак печной | 60 |

| Гашеная известь | 32 |

| Сланец, корка hed | 80-90 |

| Мыльный порошок | 20-25 |

| Кальцинированная сода | 30-45 |

| Бикарбонат натрия | 41 |

| Хлорид натрия | 70 |

| Гидроксид натрия, хлопья | 47 |

| Нитрат натрия | 68-80 |

| Сульфат натрия | 80 |

| Семена сорго | 42-50 |

| Соевая мука | 27-35 |

| Шелуха сои | 6 |

| Соевый шрот | 36-50 |

| Соя, хлопья | 18-25 |

| Соя целиком | 47 |

| Соевый шрот | 35 |

| Полба | 25-30 |

| Крахмал порошок | 25-35 |

| Сталь, стружка | 150 |

| Сахароза — кристаллическая | 99 |

| Сахароза — аморфная | 94 |

| Сахар коричневый | 45 |

| Сахар, декстроза, порошок | 50 |

| Сахар, гранулированный | 53 |

| Сахар, молоко | 32 |

| Сахар порошковый | 50-60 |

| Сахар сырой | 55 — 65 |

| Серная кислота | 112 |

| Сера дробленая | 55-70 |

| Семена подсолнечника | 36 |

| Тальк в порошке | 4-62 |

| Смола | 72 |

| Чайный лист | 12 |

| Порошок терефалевой кислоты 900 71 | 45 |

| Семя тимофеевки | 36 |

| Оксид олова | 100 |

| Диоксид титана | 40-50 |

| Табак, хлопья | 2-5 |

| Тулен | 54 |

| Трансмиссионное масло | 54 |

| Тринатрийфосфат | 50-60 |

| Мочевина, приллы | 34-42 |

| Вермикулитовая руда | 80 |

| Вермикулит вспученный | 17 |

| Мясо грецких орехов | 25 |

| Скорлупа грецких орехов молотая | 40-45 |

| Вода | 62 |

| Воск | 15-20 |

| Пшеничные отруби | 12 |

| Пшеничный глютен | 30-35 |

| Пшеница, сухая | 35-45 |

| Пшеница, хлопья | 7-10 |

| Пшеница, мука | 30-35 |

| Пшеница молотая | 40 |

| Пшеница, целое ядро | 45-55 |

| Сухая сыворотка | 35-46 |

| Щепа | 20-30 |

| Древесная мука | 15-25 |

| Стружка | 3-10 |

| Ксантановая камедь | 48 |

| Цинковая руда | 125 |

| Оксид цинка | 10-30 |

| Цинк, кальцинированный, дробленый | 70-90 |

- 1 фунт / фут 3 = 27 фунт / ярд 3 = 0.009259 унций / дюйм 3 = 0,0005787 фунтов / дюйм 3 = 16,01845 кг / м 3 = 0,01602 г / см 3 = 0,1605 фунта / галлон (Великобритания) = 0,1349 фунта / галлон (жидкий раствор США) = 2,5687 унция / галлон (Великобритания) = 2,1389 унции / галлон (жидкий раствор США) = 0,01205 тонны (длинный) / ярд 3 = 0,0135 тонны (короткий) / ярд 3

- Плотность, удельный вес и удельный вес

Инфогалактический : ядро планетарного знания

Палка модель из полистирола Упаковка из пенополистирола Контейнер для йогурта из полистиролаКак термопластичный полимер, полистирол находится в твердом (стекловидном) состоянии при комнатной температуре, но течет при нагревании выше примерно 100 ° C, температуры стеклования. При охлаждении он снова становится жестким. Такое температурное поведение используется для экструзии (как в пенополистироле), а также для формования и вакуумного формования, поскольку его можно отливать в формы с мелкими деталями.

Полистирол очень медленно разлагается микроорганизмами, поэтому он является предметом споров среди защитников окружающей среды.Он становится все более распространенным в виде подстилки на открытом воздухе, особенно вдоль берегов и водных путей, особенно в форме пены, а также во все больших количествах в Тихом океане. [6]

История

Полистирол был открыт в 1839 году Эдуардом Симоном, [7] аптекарем из Берлина. Из Storax, смолы турецкого сладкого дерева Liquidambar orientalis , он перегонял маслянистое вещество, мономер, который назвал стиролом.Несколько дней спустя Саймон обнаружил, что стирол загустел, предположительно в результате окисления, в желе, которое он назвал оксидом стирола («Стиролоксидом»). К 1845 году химик из Ямайки Джон Баддл Блит и немецкий химик Август Вильгельм фон Хофманн показали, что такое же превращение стирола происходит и в отсутствие кислорода. Они назвали свое вещество метастиролом. Позже анализ показал, что он химически идентичен стиролоксиду. В 1866 году Марселин Бертло правильно определил образование метастирола / стиролоксида из стирола как процесс полимеризации.Примерно 80 лет спустя после тезиса немецкого химика-органика Германа Штаудингера (1881–1965) выяснилось, что нагревание стирола запускает цепную реакцию, в результате которой образуются макромолекулы. Это в конечном итоге привело к тому, что вещество получило свое нынешнее название — полистирол.

Компания I. G. Farben начала производство полистирола в Людвигсхафене примерно в 1931 году, надеясь, что он станет подходящей заменой литому под давлением цинку во многих областях. Успех был достигнут, когда они разработали корпус реактора, в котором полистирол экструдировали через нагретую трубу и резак, производя полистирол в форме гранул. [ необходима ссылка ]

В 1941 году компания Dow Chemical изобрела процесс производства пенополистирола. [8]

До 1949 года инженер-химик Фриц Стастны (1908–1985) разработал предварительно расширенные шарики из полистирола с добавлением алифатических углеводородов, таких как пентан. Эти шарики являются сырьем для формования деталей или экструдирования листов. BASF и Stastny подали заявку на патент, который был выдан в 1949 году. Процесс формования был продемонстрирован на выставке Kunststoff Messe 1952 года в Дюссельдорфе.Продукция получила название Стиропор.

Кристаллическая структура изотактического полистирола была описана Джулио Натта. [9]

В 1954 году компания Koppers из Питтсбурга, штат Пенсильвания, разработала пенополистирол (EPS) под торговым названием Dylite. [10]

В 1960 году Dart Container, крупнейший производитель поролоновых стаканов, отгрузил свой первый заказ. [11]

В 1988 году в Беркли, штат Калифорния, был принят первый запрет на использование пенополистирола в США. [12]

Структура

С химической точки зрения полистирол представляет собой длинноцепочечный углеводород, в котором чередующиеся углеродные центры присоединены к фенильным группам (название, данное бензолу с ароматическим кольцом). Химическая формула полистирола: (C

8H

8)

n; он содержит химические элементы углерод и водород.

Свойства материала определяются краткосрочным притяжением Ван-дер-Ваальса между цепями полимеров. Поскольку молекулы представляют собой длинные углеводородные цепи, состоящие из тысяч атомов, общая сила притяжения между молекулами велика.При нагревании (или быстрой деформации из-за сочетания вязкоупругих и теплоизоляционных свойств) цепи могут принимать более высокую степень конформации и скользить друг мимо друга. Эта межмолекулярная слабость (по сравнению с высокой внутримолекулярной силой из-за углеводородной основы) придает гибкость и эластичность. Способность системы легко деформироваться выше температуры стеклования позволяет полистиролу (и термопластичным полимерам в целом) легко размягчаться и формоваться при нагревании.

Экструдированный полистирол примерно такой же прочный, как нелегированный алюминий, но намного более гибкий и легкий (1,05 г / см 3 против 2,70 г / см 3 для алюминия). [ необходима ссылка ]

Полимеризация