- Ножи — всё о ножах: Изготовление ножей

- Ковка ножа своими руками | Строительный портал

- как сделать клинок своими руками

- Как сделать нож из напильника своими руками

- Как заточить нож напильником: лучшая техника!

- Изготовление ножей, закалка и отпуск лезвия

- Лучшая цена закалочный нож — отличные предложения на закалочный нож от мировых продавцов закалочных ножей

Ножи — всё о ножах: Изготовление ножей

Зачем делать нож из напильника, когда на рынке или в магазинах ножей такое изобилие, что на выбор подходящего варианта можно потратить не один час, а то и целый день.

Ну, во-первых, как правило, на рынке вряд ли кто дает гарантию на продаваемый товар, да и последний, скорее всего, является низкосортной продукцией неизвестного или некачественного китайского производства или плохой подделкой под разрекламированные бренды. Не стоит ожидать, что такой нож прослужит долгое время, будет хорошо натачиваться и долго держать заточку и тем более не сломается при резке чего-нибудь плотного или твердого.

Во-вторых, в специализированных магазинах продаваемые ножи, безусловно, фирменные со всеми полагающимися сертификатами, заключениями экспертиз и паспортами, но и стоимость эксклюзивного инструмента естественно солидная (может стать в некоторой мере ударом по бюджету). Однако, здесь можно и сэкономить, купив нож в Интернете.

Есть и те, для которых лучшая вещь – это уникальное изделие, сделанное самостоятельно и без значительных затрат. А из чего же его сделать? — Ответ закономерен и прост: можно смастерить прекрасный нож из большого количества подручных материалов, но и это не так легко – для этого нужно время, терпение и (самое главное) желание.

Сделать кухонный, универсальный или охотничий нож можно из обычного напильника, который на самом деле представляет собой стальное полотно с нанесенным на поверхности рельефным рисунком, и (можете не сомневаться) станет отличной заготовкой для будущего ножа. Для этого совсем не нужно иметь за плечами внушительный опыт работы с металлом, быть кузнецом или мастером-оружейником.

Для создания будущего ножа необязательно специально покупать новый напильник. Для этой цели очень хорошо подойдут отработанные старые напильники со сточенной гладкой поверхностью. Также пригодятся и заготовки с советских времен, они даже будут лучшим исходным материалом, чем современные аналоги, ведь для их производства брались нелегированные углеродистые стали марки У10, которые являются твердыми.

Последовательность операций при изготовлении ножа из напильника

Так как метал напильника твердый, то для изготовления ножа не подойдет простой обдир поверхности и формирование режущей кромки на точильном станке, ведь нагреваемая во время обтачивания режущая поверхность не держит заточку, кроме того, она может выкрашиваться.

Сначала заготовки напильников нужно обязательно обжечь – вернуть сплаву те технические характеристики, которые были ему свойственны до заводской обработки. Проводить обжиг можно поместив заготовки в костер, в горящую печь, плиту, бочку и пр. Можно на крайний случай проводить обжиг на обычной газовой плите. Помещать заготовку в жар нужно на долгое время –от 4 до 6 часов. Именно столько времени должно хватить для того, чтобы напильник прокалился до температуры 600-700 °С.

Если обжиг проводится на газу, то нужно учитывать тот факт, что прогревать заготовку полностью вовсе не обязательно – подойдет та часть, из которой и будет делаться лезвие. Лучше всего перед началом работы набросать простенький полноразмерный чертеж, в котором прорисовать контуры и форму лезвия, изобразить будущую рукоять и прикрепляющие ее к клинку элементы. Далее следует приложить напильник к эскизу и отметить участок для последующего отжига с обязательным запасом в 3-4 см.

Лучше всего перед началом работы набросать простенький полноразмерный чертеж, в котором прорисовать контуры и форму лезвия, изобразить будущую рукоять и прикрепляющие ее к клинку элементы. Далее следует приложить напильник к эскизу и отметить участок для последующего отжига с обязательным запасом в 3-4 см.

Жара, выделяемого газовой конфоркой плиты, для достижения заданной температуры прокаливания недостаточно. Поэтому полезно будет воспользоваться советом умельцев и поместить на решетку плиты по бокам заготовки металлические ограничители, с большей, чем у напильнико втолщиной, например болты. На них следует поставить железный предмет, который будет отражать поднимающееся вверх тепло. Ним может послужить: кусок не тонкой металлической плиты, обычная кастрюля или чайник.

Как достичь необходимой температуры горения? В этом поможет обычная кухонная соль, которой надо посыпать поверхность заготовок. Если в процессе соль не плавится, значит, температура не достигла необходимой отметки и газу (другого топлива) нужно добавить. Сам напильник должен раскалиться до равномерного цвета расплавленного металла и поддерживать этот процесс нужно не менее 3-4 часов.

Сам напильник должен раскалиться до равномерного цвета расплавленного металла и поддерживать этот процесс нужно не менее 3-4 часов.

После обжига следует постепенно уменьшать интенсивность горения на протяжении не менее 50 минут. Остывать заготовки должны постепенно. Лучше всего их не убирать, а оставить на плите до полного охлаждения.

Далее с напильника следует снять лишние участки и придать ему форму согласно чертежу. Если планируется сделать нож из напильника с коротким лезвием, то оставшуюся часть срезать не обязательно. С нее можно сделать полноценную ручку или проделать в ней соответствующие отверстия для крепления накладных деревянных, пластиковых и пр. пластин.

На заготовке следует сформировать переход обуха клинка к острию и обозначить неглубоким пропилом место, от которого будет начинаться режущая кромка ножа. Следующим этапом будет формирование спусков на лезвии с помощью напильника или наждака. Важно добиться симметричного расположения и гладкости поверхностей этих элементов.

Далее заготовка подлежит закалке. Прогревать лезвие нужно на горелке, которая дает самое сильное пламя или же поместить заготовку в муфельную печь. Также для закаливания лезвия, делая нож из напильника, подойдет паяльная лампа, которую нужно перемещать вдоль лезвия. Прогревание заготовок для ножа можно провести в земляном углублении с насыпанным туда древесным углем. Поток пламени из паяльной лампы равномерно прогреет заготовки и уголь до требуемой температуры.

Перед тем как начинать процесс закаливания необходимо предварительно подготовить емкость с водой или маслом, в которой нужно будет студить метал. Масло для этого должно быть разогретым до температуры около 60 °С, а в воду лучше всего добавить немного поваренной соли или специальный рассол для охлаждения металла.

Закалять лезвие ножа из напильника нужно до тех пор, пока металл не начнет светиться или приобретет характерный темно-красный оттенок. После этого заготовку нужно поднести к магниту, если возникнет напряжение поверхностей, то значит, закалка проведена не до конца и процесс прогревания следует продолжить.

Насколько качественно была проведена закалка, определить очень просто. Для этого подойдет небольшой кусок стекла, по которому проводится закаленная заготовка. Если на поверхности стекла остаются царапины и бороздки, значит заготовка закалена отлично и ее можно обрабатывать дальше.

Следующим этапом изготовления ножа из напильника идет отпуск металла. Он проводится для того, чтобы снять внутреннее напряжение в толще металла с целью предотвратить растрескивание и крошение заготовки в процессе ее заточки. Кроме того, лезвие ножа, которое не подвергалось отпуску, может треснуть во время работы или повредиться при ударе. Заготовку нужно прогреть до 200-300 °С в духовке (печи) и медленно ее остудить.

После отпуска, поверхность лезвия следует дополнительно очистить на точильном камне, а потом отшлифовать наждачной бумагой (сначала крупнозернистой, а потом листами с мелким зерном движениями от основания лезвия к его острию), войлоком, шлифовальными ремнями или использовать шлифовальную машину.

Гладкое и аккуратно обработанное лезвие подлежит травлению. Причем если в будущем ноже предполагается сделать клепаную ручку или обмотать ее кожей или брезентом, то часть заготовки, которая предназначена под рукоять, лучше покрыть выбранным материалом.

Для обмотанной рукояти сначала берем длинный отрезок кожаного или другого прочного материала и обматываем его по кругу. Далее берем нож в руку и смотрим, как он в ней ощущается – хватает ли материала, насколько плотно или свободно сделана обмотка, комфортно ли ощущается рукоять заданной толщины в ладони и пр. Потом все снимается и на основу рукояти наносится клей для кожи и ручка обматывается повторно тщательно и без спешки.

Если предполагается нож с клепаной ручкой, то на отверстия для заклепок наносится эпоксидная смола и так скрепляются накладки и основа рукояти.

Таким способом обработанный нож и подвергается травлению, которое предназначено для снятия с поверхности лезвия любых загрязнений и отпечатков пальцев, а также для образования на поверхности клинка пленки, которая защитит металл от коррозии. Травление проводится в хлорном железе, которое можно приобрести в обычном радиомагазине, в лимонном соке или в уксусе до появления характерного матово-серого цвета.

Когда процесс травления завершен, то можно начинать процедуру окончательной обработки лезвия – заточку режущей кромки. Лучше всего проводить ее вручную на точильных брусьях, а еще лучше взять водные абразивные камни. Также можно воспользоваться электроточильным станком, но следует не допускать перегрева металла. Окончательную правку режущей кромки можно проводить на обычном мусате. Дальше следует отполировать клинок войлоком и воском до блеска.

Окончательная обработка ножа из напильника

И завершающим этапом изготовления ножа из напильника является обработка ручки инструмента. Если рукоять с деревянными накладками, то их следует покрыть льняным маслом или олифой, этим же маслом, разбавленным напополам со скипидаром или для достижения более темного и насыщенного оттенка добавить в масло деготь. Также можно покрыть накладки специальными маслами для обработки дерева, которые продаются в тех же магазинах, что и ножи. После пропитки дерева, следует обработать поверхность расплавленным воском до достижения идеальной полировки поверхности.

Если в ноже предполагается кожаная рукоять, то ее поверхность также подлежит обработке. Для этого подойдет и обычный обувной крем или специальный крем для кожи, которые следует втирать в материал до достижения равномерного окраса и полного впитывания средства. После этого можно протереть рукоять ветошью для удаления излишков.

Так как сталь клинка очень твердая, то такие ножи из напильников способны выдерживать большие нагрузки. Ими хорошо резать, обдирать, пилить и делать массу других работ. Для тех, кто любит проводить отдых на природе, заниматься охотой или рыбалкой охотничий нож из напильника станет превосходным инструментом для обустройства лагеря, расчистки местности и обваливания туши добычи.

Ими хорошо резать, обдирать, пилить и делать массу других работ. Для тех, кто любит проводить отдых на природе, заниматься охотой или рыбалкой охотничий нож из напильника станет превосходным инструментом для обустройства лагеря, расчистки местности и обваливания туши добычи.

Складной нож из напильника

Можно сделать из напильника даже складной нож с длинным лезвием. Материалом для ручки лучше сначала взять дерево. Оно недорогое и его несложно обрабатывать. Первой операцией по обработке лезвия будет отжиг клинка. Далее следует сделать рисунок складного ножа, на котором нужно изобразить его размеры и форму и по нему отрезать лезвие заготовки из напильника.

В пятке лезвия следует сделать отверстие диаметром не более 2 мм на небольшом в несколько мм расстоянии от края. Далее по клинку ножа от пятки к его нижней кромке нужно плавно вырезать изгиб и нанекотором расстоянии от низа сделать отверстие для штифта в основании лезвия.

Сверлом на нижней кромке ножа оставить углубление, от которого будет начинаться режущая часть. Далее создать спуски, закалить металл, сделать отпуск стали и отшлифовать лезвие.

Далее создать спуски, закалить металл, сделать отпуск стали и отшлифовать лезвие.

Так как конструкцией предусмотрен складной нож, то закономерно, что форма и размеры ручки должны совпасть с этими параметрами лезвия. Поэтому подготовленный стальной клинок нужно приложить к деревянной дощечке, толщина которой будет составлять минимум 3мм, максимум 6 мм. Сделать два рисунка контуров лезвия, которые и станут заготовками для создания ручки.

Закрепить деревянную дощечку на верстаке, сделать небольшой отступ от прорисованной формы и вырезать две пластины деревянной рукояти. Приложить к ним лезвие и отметить вырез отверстия, которое находится в нижней части клинка и имеет диаметр 3 мм. Сверлом сделать аналогичные отверстия на обеих пластинах. Вырезать деревянную распорку, которая будет находиться между пластинами в верхней части рукояти и фиксировать лезвие.

Наждаком придать заготовкам удобную эргономичную форму и отшлифовать их поверхности с двух сторон. Собрать конструкцию без заклепывания и в верхнее 2 мм отверстие клинка поместить подходящий металлический круглый штифт, который будет служить упором. Сделать углубления в рукояти для упора так, чтобы обух клинка чуть выступал над ней. Обрезать края упора, оставляя не более 2 мм с каждой стороны ручки. Собрать нож и расклепать заклепки под угломв 45°.

Сделать углубления в рукояти для упора так, чтобы обух клинка чуть выступал над ней. Обрезать края упора, оставляя не более 2 мм с каждой стороны ручки. Собрать нож и расклепать заклепки под угломв 45°.

«Нож из напильника» прочитали 4560 раз(а)

Почитать ещё:

Ковка ножа своими руками | Строительный портал

Сегодня, даже при таком большом ассортименте различных ножей прекрасного качества от известных производителей, ножи ручной ковки по-прежнему пользуются особой популярностью. Это и неудивительно, так как такие ножи обладают особой энергетикой и привлекательностью. А если сам клинок сделан из легированной стали и со знанием дела, то такой нож бесценен. Из различных способов собственноручного изготовления ножа наиболее трудоемким является ковка ножа своими руками. Следует отметить тот факт, что ковка ножа позволяет создать наиболее прочный и качественный клинок, который прослужит не один десяток лет и при этом сохранит свои качества. Ковка ножа своими руками – дело, требующее от мастера высокого уровня навыков владения инструментом, знания металлов и их свойств. Для тех, кто решил выковать нож впервые, описанные ниже рекомендации помогут сделать свой первый клинок.

Ковка ножа своими руками – дело, требующее от мастера высокого уровня навыков владения инструментом, знания металлов и их свойств. Для тех, кто решил выковать нож впервые, описанные ниже рекомендации помогут сделать свой первый клинок.

- Как выбрать сталь для ножа

- Инструмент для ковки ножа

- Конструкция ножа

- Ковка ножа из сверла

- Ковка ножа из подшипника

- Ковка ножа из рессоры

- Ковка ножа из напильника

- Ковка ножа из троса

- Закалка и отпуск клинка

Как выбрать сталь для ножа

Качественный самодельный нож отличает правильный подбор стали для него, от этого будут зависеть режущие и прочностные характеристики самого ножа. Чтобы правильно подобрать сталь, необходимо знать и понимать, какими свойствами обладает сама сталь. Для ковки ножа своими руками нужно ориентироваться на пять основных свойств стали – устойчивость к износу, твердость, прочность, вязкость, красностойкость.

Твердость – это свойство стали, указывающее на её способность сопротивляться проникновению в неё другого более твердого материала. Говоря проще, твердая сталь лучше сопротивляется деформации. Сам показатель твердости измеряется по шкале Роквела и имеет показатель от 20 до 67 HRC.

Устойчивость к износу – сопротивление материала изнашиванию в процессе эксплуатации. Это свойство напрямую зависит от твердости самой стали.

Прочность указывает на способность сохранять целостность под воздействием различных внешних сил. Проверить прочность можно на изгиб или при сильном ударе.

Пластичность – способность стали поглощать и рассеивать кинетическую энергию во время удара и деформации.

Красностойкость – это показатель, отвечающий за устойчивость стали к температурам и сохранению её изначальных качеств при нагреве. От того насколько сталь устойчива к термообработке, зависит минимальный показатель температуры, при котором её можно ковать. Самыми красностойкими сталями являются твердые марки, рабочая температура ковки для которых более 900 °C. При этом необходимо отметить, что температура плавления стали составляет 1450 – 1520 °C.

Самыми красностойкими сталями являются твердые марки, рабочая температура ковки для которых более 900 °C. При этом необходимо отметить, что температура плавления стали составляет 1450 – 1520 °C.

Все эти свойства связаны между собой и преобладание одного из них ведет к ухудшению другого. При этом то или иное свойство стали зависит от содержания в ней различных легирующих элементов и добавок, таких как кремний, углерод, хром, ванадий, вольфрам, кобальт, никель, молибден.

Наличие тех или иных легирующих элементов и их пропорциональное использование при изготовлении стали, знание свойств, которые придают легирующие элементы и добавки, позволило создавать сталь для определенных целей и нужд. Такие стали имеют каждая свою маркировку. При этом отечественные и зарубежные марки стали обозначаются по-разному. Для удобства в марке стали указан основной состав одного или нескольких легирующих элементов. Например, сталь марки У9 говорит о содержании в ней углерода в десятых долях процента. Аналогом стали марки «У» являются стали 10хх, где «хх» — это содержание углерода. И чем меньше значение, тем меньше его содержание. Или такая сталь как Х12МФ указывает на высокое содержание хрома и молибдена, что говорит о нержавеющих и высокопрочностных свойствах стали.

Аналогом стали марки «У» являются стали 10хх, где «хх» — это содержание углерода. И чем меньше значение, тем меньше его содержание. Или такая сталь как Х12МФ указывает на высокое содержание хрома и молибдена, что говорит о нержавеющих и высокопрочностных свойствах стали.

К отечественным маркам, которые часто используются при ковке ножей в домашних условиях, относятся все стали с маркировкой от У7 до У16, ШХ15, 65Г, Р6М5, Х12МФ. Из зарубежных аналогов можно выделить сталь O-1, 1095, 52100, M-2, A-2, 440C, AUS, ATS-34, D-2. Каждая их вышеприведенных марок используется в изготовлении ножей, различного инструмента и запчастей. Например, марки стали Р6М5, У7-У13, 65Г применяют для производства сверел, буров, тросов, рессор, подшипников, напильников. Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Конечно, можно найти и другие изделия из той или иной стали. Для этого достаточно будет прочитать полное описание марки стали и её применение в Марочнике Стали и Сплавов, а потом использовать изделие из неё для ковки ножа.

Инструмент для ковки ножа

Для ковки ножа потребуется определенный инструмент кузнеца, который можно приобрести в магазине. Но можно использовать и непрофессиональный инструмент:

- молот на 3 – 4 кг и молоток меньшего веса до 1 кг;

- кузнеческие щипцы или обычные пассатижи, но без изоляции на ручках, а также разводной ключ;

- тиски;

- наковальня или её самодельный аналог из двутавра;

- болгарка и сварочный аппарат;

- точильный станок;

- печь.

Если с обычным инструментом все более-менее понятно, то по поводу печи необходимо сделать некоторые пояснения. Все дело в том, что в обычном очаге сложно получить температуру более 900 °С. Да и греться заготовка там будет целую вечность. Поэтому необходимо немного усовершенствовать очаг. Если ранее Вы не занимались хотя бы закалкой металла, то придется сделать с нуля небольшую печь из толстостенного металла. Затем присоединить к ней трубу, по которой будет поступать воздух при помощи вентилятора или старого пылесоса. Таким нехитрым образом можно получить достаточно надежное горнило для доведения заготовок до температуры 900 – 1200 °С. В качестве топлива используется обычный древесный уголь, желательно такой, который дает как можно больше жару и горит подольше.

Да и греться заготовка там будет целую вечность. Поэтому необходимо немного усовершенствовать очаг. Если ранее Вы не занимались хотя бы закалкой металла, то придется сделать с нуля небольшую печь из толстостенного металла. Затем присоединить к ней трубу, по которой будет поступать воздух при помощи вентилятора или старого пылесоса. Таким нехитрым образом можно получить достаточно надежное горнило для доведения заготовок до температуры 900 – 1200 °С. В качестве топлива используется обычный древесный уголь, желательно такой, который дает как можно больше жару и горит подольше.

Конструкция ножа

Прежде чем приступить к самим работам, необходимо сделать эскиз самого ножа.

По сути, нож довольно простой предмет, состоящий из клинка и рукоятки. Но вот каждый из этих элементов имеет целый набор составляющих. На демонстрирующем конструкцию ножа фото можно увидеть все элементы ножа и как они называются.

Также необходимо знать и о некоторых основных профилях клинков, чтобы сделать наиболее подходящий эскиз. На фото ниже приведены профили ножей.

На фото ниже приведены профили ножей.

Выбрав наиболее подходящий для Вас профиль, можно смело приниматься за создание эскиза. Конечно, опытные мастера обходятся без зарисовки, но для новичка все же важно сделать эскиз и держать его перед глазами в процессе ковки.

Ковка ножа из сверла

Сверла получили большую популярность при ковке ножей благодаря используемой в них легированной стали Р6М5, которая отличается прочностью, легкостью заточки и износоустойчивостью.

При выборе сверла для ковки следует отметить один важный момент. Большие сверла состоят из рабочей спиралевидной части из Р6М5 и хвостовика из обычной стали. Маленькие сверла обычно полностью из Р6М5. При ковке ножа из большого сверла необходимо сразу определить, где какая сталь и где между ними граница. Сделать это можно достаточно просто, всего лишь немного проточив сверло по всей длине. Там, где обычная сталь, сноп искр будет большой и желто-оранжевого оттенка. А вот там, где легированная сталь, сноп будет реденьким и ближе к красноватому оттенку. Описанная выше процедура необходима для того, чтобы определить, где у ножа будет начинаться клинок, а где хвостовик. Закончив с этим, переходим к самой ковке.

Описанная выше процедура необходима для того, чтобы определить, где у ножа будет начинаться клинок, а где хвостовик. Закончив с этим, переходим к самой ковке.

Вначале разводим огонь в печи, подключаем поддув и ждем, когда угли разгорятся достаточно сильно, после чего помещаем сверло в горнило. Но делаем это с помощью клещей и так, чтобы хвостовик большей частью оставался вне огня.

Важно! Выполняя ковку ножа впервые, можно не сразу определить, когда металл нагрелся до необходимой температуры. Вследствие чего можно испортить не одно сверло. Поэтому прежде чем браться за ковку сверла, можно немного потренироваться с нагревом и ковкой металла на обычной арматуре. При этом необходимо запоминать, какого цвета был металл и когда он ковался наиболее мягко. Также стоит помнить о том, что на солнечном свете даже нагретый до 1100 °С металл будет выглядеть темным.

Как только сверло нагреется до необходимой температуры, а это более 1000 °С, его сразу же необходимо вынуть из горнила, и зажать низ хвостовика в тисках. После чего взять разводной ключ, зажать им верхушку сверла и сделать круговое движение, расправляя спираль. Делать все необходимо быстро, чтобы металл не успел остыть, иначе рискуете сломать сверло. Если не получилось сделать это за один раз, ничего страшного. Просто повторно раскалите сверло и повторите процедуру. В результате должна получиться относительно ровная полоска металла.

После чего взять разводной ключ, зажать им верхушку сверла и сделать круговое движение, расправляя спираль. Делать все необходимо быстро, чтобы металл не успел остыть, иначе рискуете сломать сверло. Если не получилось сделать это за один раз, ничего страшного. Просто повторно раскалите сверло и повторите процедуру. В результате должна получиться относительно ровная полоска металла.

Следующим шагом будет ковка сверла и раскатка металла до приемлемой толщины. Тут все довольно просто. Раскалив металл до необходимой температуры, берем тяжелый молот и начинаем сильными, но равномерными ударами ровнять металл и придавать ему ровную форму. В результате должна получиться полоска металла толщиной около 4 – 5 мм.

Важно! При ковке металла необходимо постоянно следить за цветом заготовки. Как только она начала тускнеть, приобретая вишневый цвет, её сразу же возвращаем в горн. Лучше лишний раз накалить металл, чем сломать его под ударом молота.

Далее выковывается острие ножа. Тут все несколько сложнее. Дело в том, что необходимо придать заокругленную форму и при этом сохранить необходимую толщину лезвия. Вся работа практически ювелирная и потребует определенной ловкости. Ковка выполняется таким образом, чтобы постепенно заокругливая острие, понемногу оттягивалось лезвие в длину. Удары должны быть сильные, но аккуратные. У новичка может не получиться с первого раза, но немного практики все исправит.

Следующим шагом будет проковка режущей кромки ножа. Это довольно важный и сложный этап. Для этого потребуется более легкий молот и желательно с заокругленным бойком. Начиная с середины лезвия, постепенно сдвигаем металл вниз к режущей кромке. Стараемся сделать режущую кромку как можно тоньше. При этом следим, чтобы само лезвие оставалось прямым и ровным. Удары наносим очень аккуратно и стараемся прилагать лишь столько усилий, сколько требуется для небольшой деформации раскаленного металла. Помним о цвете заготовки и при необходимости отправляем её обратно в горнило.

Помним о цвете заготовки и при необходимости отправляем её обратно в горнило.

После того как удалось выковать лезвие и острие, переходим к проковке хвостовика. Сами работы будут намного проще, чем при выковке лезвия. Вначале накаливаем круглый хвостовик сверла и затем раскатываем его сильными ударами молота. В зависимости от эскиза хвостовик может быть как узким, так и широким. Тут уже кому как нравится делать ручку ножа. Кто-то делает простые накладки, а кто-то делает наборную рукоятку.

По завершению ковки даем металлу постепенно остыть и затем переходим к шлифовке. На шлифовальном станке снимаем лишние слои металла и неровности, делая нож идеально ровным и блестящим. При шлифовке может уйти до 2 мм толщины, и нож станет намного легче и тоньше. Также на этом этапе можно выполнить заточку ножа. Напоследок выполняем закалку ножа. О том, как это делается, будет написано ниже.

Ковка ножа из сверла видео-обзор:

youtube.com/embed/q2FWeQwGV7I?rel=1&autoplay=0&wmode=opaque» frameborder=»0″>

Ковка ножа из подшипника

Еще одним популярным материалом для ковки ножей является подшипник, а именно его внутренний или внешний обод. Причем внутренний даже предпочтительней. Все работы по ковке ножа из подшипника практически идентичны ковке из сверла. За некоторым исключением.

Во-первых, заготовку из ободка подшипника вырезаем при помощи болгарки. Длину стараемся взять с запасом, так чтобы и на нож хватило и еще 1 – 2 см осталось. Во-вторых, на начальной стадии ковки вырезанную заготовку следует приварить к прутку арматуры. И в таком виде накалять и ковать. В-третьих, если в случае со сверлом заготовку раскатывали из круглой в плоскую, то для обоймы подшипника её необходимо просто выровнять. А дальнейшие действия по ковке самого клинка и хвостовика полностью аналогичны. Единственное, что стоит отметить, – из подшипника все же удобнее делать нож с накладными рукоятками.

Ковка ножа из подшипника видео-обзор:

Ковка ножа из рессоры

В поисках подходящей стали для качественного ножа многие используют рессору. Металл этой автомобильной запчасти отличается высокой упругостью и долговечностью, что делает его прекрасным образцом для ножей ручной ковки. Справедливости ради, необходимо отметить, что нож из рессоры можно изготовить и обычным вырезанием профиля ножа с дальнейшей заточкой и закалкой. Но все же, чтобы нож был действительно надежным, его лучше проковать, тем более что толщина рессоры достаточно велика, а для хорошего ножа её следует уменьшить.

Ковку ножа из рессоры начинаем с зачистки болгаркой от ржавчины и разметки пластины. Потребуется лишь небольшая часть рессоры, поэтому отметив её, отрезаем при помощи болгарки. Далее привариваем заготовку к арматуре и накаляем её.![]() После чего постепенно проковываем, доводя до необходимой толщины. Выковываем острие и режущую кромку, как это делать, описано выше на примере ковки ножа из сверла. Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его.

После чего постепенно проковываем, доводя до необходимой толщины. Выковываем острие и режущую кромку, как это делать, описано выше на примере ковки ножа из сверла. Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его.

Ковка ножа из рессоры видео-обзор:

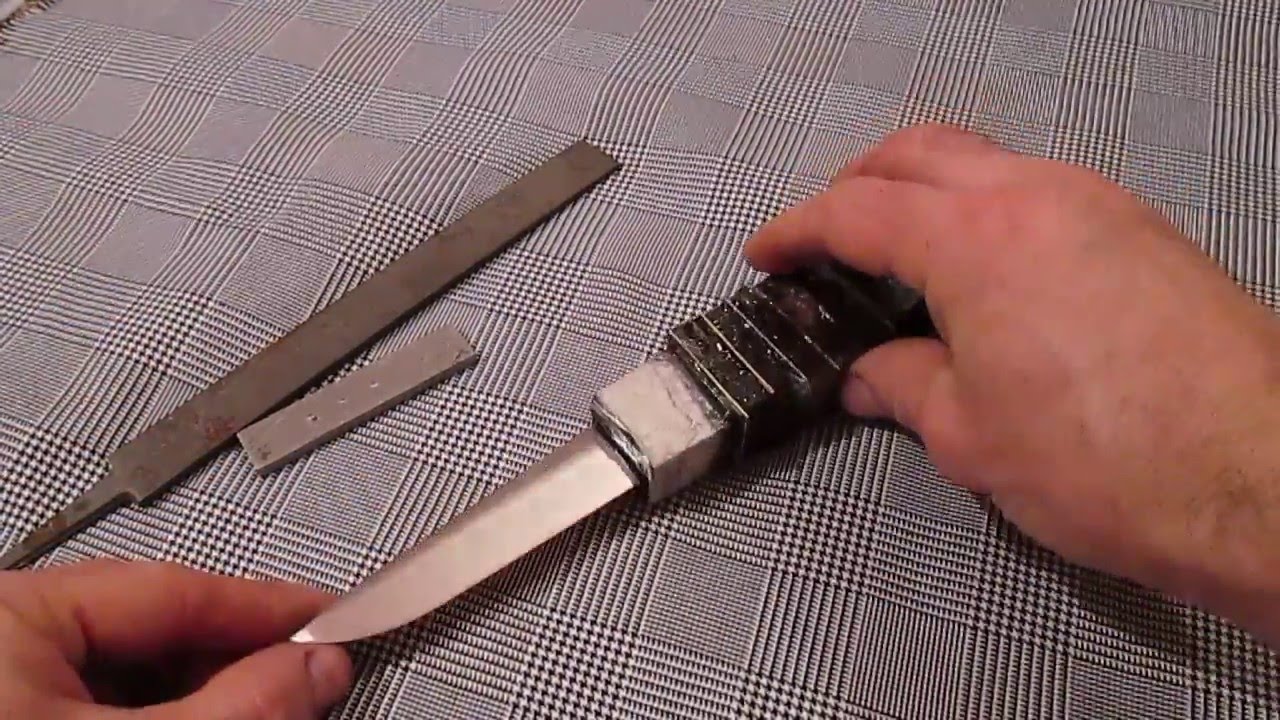

Ковка ножа из напильника

Износостойкую и прочную сталь можно найти в различном слесарном инструменте и напильник тому яркий пример. Изготовление ножей из напильника достаточно популярное занятие. Тем более что клинки получаются на редкость долговечными с прекрасной режущей кромкой. Но ковка ножа из напильника имеет свои особенности.

Прежде всего, потребуется очистить напильник от насечек и возможной ржавчины. Сделать это можно с помощью болгарки. Далее при необходимости отрезаем от напильника заготовку необходимой длины. После чего привариваем её к куску арматуры и засовываем в горнило. Накалив заготовку до нужной температуры, приступаем к раскатке заготовки до необходимой нам толщины. Затем делаем острие и режущую кромку. Хвостовик ножа из напильника лучше всего сделать под накладную ручку.

После чего привариваем её к куску арматуры и засовываем в горнило. Накалив заготовку до нужной температуры, приступаем к раскатке заготовки до необходимой нам толщины. Затем делаем острие и режущую кромку. Хвостовик ножа из напильника лучше всего сделать под накладную ручку.

Ковка ножа из напильника видео-обзор:

Ковка ножа из троса

Изготовление ножа из стального троса довольно редкое явление. Так как в отличие от всех описанных выше заготовок, трос представляет собой разрозненные волокна проволоки, и ковать их довольно сложно. К тому же сталь троса не обладает такими высокими характеристиками, как сталь сверла или напильника. В большинстве своем ножи из троса куют из-за их необычного рисунка на клине, отдаленно напоминающего дамасскую сталь. Для того чтобы сделать такой нож, необходимо приложить несколько больше усилий, чем при ковке из обычного бруска стали.

Ковка ножа из троса начинается, как и обычная ковка. Вот только есть несколько маленьких секретов. Во-первых, это касается хвостовика. Многие мастера делают хвостовик ножа из троса в виде готовой рукоятки. Смотрится это весьма необычно и красиво. И тут есть два подхода в изготовлении рукоятки. Взять толстый трос и затем сварить его конец, сделав монолитным куском. Или сделать рукоятку в форме петли, а из концов выковать клинок. Во-вторых, ковка троса – дело сложное из-за разрозненных проволок, из которых состоит трос. Чтобы сделать нож, потребуется их сварить между собой. А это целое искусство и рассчитывать, что нож из троса получится с первого раза, не стоит. Сварку можно выполнить двумя путями. Первый – проварить электросваркой вдоль больших канавок. Второй – выполнить кузнеческую сварку. Второй вариант сложнее и в то же время предпочтительней.

Итак, выбрав способ создания рукоятки, приступаем к ковке ножа. Для этого раскаливаем трос до ярко-красного цвета. Затем вынимаем его и посыпаем бурой. После чего вновь отправляем в горнило. Таким нехитрым образом выполняется подготовка к кузнеческой сварке. Бура представляет собой соль тетраборной кислоты и применяется мастерами для сварки отдельных слоев стали. По сути это флюс, который облегчает процесс плавки и предохраняет расплавленный металл от попадания кислорода и устраняет оксиды металла. Буру можно найти в свободном доступе без особых проблем.

После того как трос обработали бурой со всех сторон и он раскалился от 900 до 1200°С и более, вынимаем его из горнила и начинаем проковывать. Удары наносим тяжелым молотом, но при этом стараемся сохранить волокна троса вместе. Сложность ковки троса именно в этом. Но потренировавшись можно добиться приемлемых результатов. В конце концов, трос можно накалять и проковывать сколько угодно раз. Но при этом каждый раз, нагревая его в горне, посыпать трос бурой. В результате получится монолитный кусок стали, состоящий из множества слоев, почти как у дамасской стали. После чего остается лишь выковать клинок необходимой формы. На демонстрирующих ковку ножей видео уже не раз было показано, как именно делается раскатка клинка, создание режущей кромки и острия.

Закалка и отпуск клинка

Как уже отмечалось ранее, закалка ножа – это один из самых важных этапов его изготовления. Ведь именно от того насколько правильно была она выполнена, зависят рабочие характеристики ножа. Сам процесс закалки выполняется уже после того, как нож остыл и был отшлифован на точильном станке.

Закалка клинка начинается с его нагрева от светло-красного до оранжевого цвета. После чего нож опускается в воду или масло. При этом в воду добавляется 2 – 3 ложки поваренной соли на 1 л, а температура воды должна быть 18 – 25 °С, масла 25 – 30 °С. Закалка выполняется довольно быстро и чтобы все прошло удачно после закалки клинок необходимо отпустить. Сама закалка стали происходит в диапазоне температур от 750 до 550 °С. Момент закалки можно даже прочувствовать, когда сталь начинает «дрожать и стонать» в жидкости. Как только процесс заканчивается, клинок необходимо достать и дать ему остыть естественный образом.

Отпуск клинка выполняется уже после закалки. Сам процесс подразумевает ослабление внутреннего напряжения стали, что делает его более гибким и устойчивым к различного рода нагрузкам. Перед тем как сделать отпуск, клинок следует очистить от возможной окалины и затем вновь нагреть. Но температура при отпуске значительно меньше. Сам нож нужно уже держать над пламенем и наблюдать за ним. Как только вся поверхность покроется желто-оранжевой пленкой, убираем нож от огня и даем ему остыть естественным образом.

Иногда закалка и отпуск производятся при помощи масла или воды, а иногда через масло в воду. Такая закалка выполняется очень быстро. Сначала клинок опускается в масло на 2 – 3 секунды, а затем в воду. При таком подходе риск сделать закалку неправильно минимален.

Ковка ножа своими руками лишь кажется простой задачей. Кроме того что придется довольно много помахать кузнечным молотом, так еще и без опыта в вопросе ковки металла с первого раза может не получиться выковать нож. Поэтому сначала необходимо набить руку и немного потренироваться, а затем уже приступать к ковке ножа.

как сделать клинок своими руками

Чтобы получить необходимые характеристики ножа из напильника, следует нарисовать на плотной бумаге его эскиз. Это позволит сделать максимально точную окантовку заготовки.

Сам инструмент лучше брать со стёртой насечкой. Напильник изготовлен из высокоуглеродистой стали, поэтому нож будет хорошо резать без постоянной заточки. Можно использовать и другой металл, а затем его закалить.

Плюсы и минусы

Создание ножа из напильника своими руками может казаться нецелесообразным, так как на рынке представлено большое количество готовой продукции. Но такой инструмент даст фору большинству заводских собратьев. Также он будет полностью уникальным. Чтобы клинок получился твёрдым и качественным, следует для заготовки выбирать только высокоуглеродистую сталь.

В изготовлении ножа из напильника есть несколько минусов:

- Процесс создания инструмента очень трудоёмкий. От человека требуется большое внимание к техническим тонкостям. Ошибки в работе допускать нельзя, иначе заготовка может просто испортиться.

- Из напильника не получится сделать гибкое изделие. Такая сталь имеет структуру, которая при боковых нагрузках может рассыпаться.

Но у самодельного ножа из напильника есть и свои неоспоримые плюсы. Они заключаются в выбранной заготовке. Основные достоинства:

- Материал очень долговечный и крепкий. Это придаёт мастеру уверенности при выполнении любых работ.

- Напильник — вещь, доступная каждому. Его можно найти практически в любом доме. Процесс изготовления вполне окупает стоимость дорогого изделия.

Ножом собственного производства даже можно гордиться, если он получится качественным и красивым. Если соблюдать все инструкции, то изготовление не вызовет особых сложностей.

Общие характеристики

Если знать из какой стали производят напильники, можно понять, почему именно их используют в качестве заготовок для изготовления самодельных ножей. Делают шлифовочный инструмент из высокоуглеродистой стали (У10А, Х12М).

Большое количество углерода в сплаве позволяет закалять материал до 66 единиц по Роквеллу. Это даёт изделию высокую прочность, поэтому сделать нож из напильника будет наилучшим решением.

Качественный нож умельцы производят из таких заготовок:

- Сверла по металлу. Но здесь нужно помнить, что закалке подвергается только рабочая часть.

- Поршневого шатуна.

- Рессоры.

- Напильника.

- Торцевого ключа.

Чтобы профессионально сделать финку, необходимо материал подвергнуть предварительной ковке. Удобнее всего это осуществлять с напильником, так как у него подходящая форма. Ковка позволяет сделать металл более эластичным.

Толщина надфиля слишком большая, поэтому необходимо снять часть металла, чтобы появилась возможность сформировать спуск. Ковочные работы подразумевают не удаление слоя металла, а создание другой формы. Ковка занимает гораздо меньше времени, чем изготовление заготовки на станке.

Если у человека есть опыт и соответствующее оборудование, он легко сможет создать профессиональное изделие. Но встает вопрос о необходимости выполнения ковки, ведь заготовка уже имеет подходящую форму.

Ковка нужна по следующим причинам:

- Металл станет более твёрдым и эластичным.

- Заготовка имеет слишком большую толщину, что делает необходимым снятие части металла во время формирования спусков. Ковочные работы убирают это требование.

- На конечную обработку потратится гораздо меньше времени.

Также этот процесс позволяет убрать насечки. Конечно, это и не обязательно, ведь так изделие становится более оригинальным.

Когда нет специального оборудования, сделать изделие можно и без ковки. Если применять качественный материал, результатом будет отличный клинок. На современном рынке очень много китайских инструментов. Желательно использовать напильники советского производства, но найти их не так-то и просто.

Проверить металл довольно легко. Необходимо один край будущей заготовки зажать в тисках, а по второму сильно ударить молотком. Если изделие закалённое, оно сломается. Легированный напильник лишь чуть-чуть прогнётся. Также для проверки можно использовать и точильный станок. Если искры короткие, то металл высоколегированный. Но всё равно придётся проводить термическую обработку.

Обжиг заготовки

Первым делом необходимо будет произвести обжиг инструмента. Идеальным вариантом считается выдерживание заготовки на протяжении 5 часов в горящей печке. Остывать материал должен медленно. Также можно применять и обычную плиту. Но нужно помнить, что это не рекомендация, а выход из положения.

Суть обжига заключается в том, чтобы раскалить и удерживать сталь при температуре минимум в 600 градусов по Цельсию, а затем дать медленно остыть. Можно обжигать и только ту часть, которая в будущем будет использоваться в качестве лезвия.

У домашней газовой печи маленькая температура, из-за чего придётся соорудить тепловой экран. Делается это довольно просто: нужно над заготовкой создать возвышенность из болтов и гаек, а на неё уложить металлическую пластину. Так можно снизить рассеивание температуры в окружающую среду, что увеличит нагрев самого напильника.

Важно использовать соль в качестве индикатора. Если во время обжига она расплавится — всё прошло успешно, если же нет, то температуры было слишком мало. В этом случае придётся повторять процесс. Розовый цвет следует поддерживать на протяжении 4 часов (минимальная длительность).

Снижать температуру нужно очень медленно. Сначала необходимо убавить горение примерно на 25%. Через некоторое время ещё немного уменьшить. Это повторяется до полного остывания. Если сталь охладится быстро, то она попросту раскрошится.

Изготовление режущей части

Форма лезвия может быть абсолютно любой. Она выбирается исходя из сферы применения.

Основные виды:

- Прямой клинок, сделанный в виде треугольника. Такая форма позволяет отлично выдерживать нагрузки от равномерных ударов. Также имеет хорошее сопротивление к резке.

- Вогнутый. Такая форма не способна выдерживать большие механические нагрузки. Чем глубже, тем выше становится сопротивление.

- Выпуклая линза. Эти ножи необходимы для тяжёлых работ.

Следующий этап начинается после охлаждения изделия. Нужно аккуратно его обработать. Процесс состоит из таких этапов:

- С помощью ножовки врезается необходимый контур, в задней части вырезать хвостовик. Нужно максимально точно создать лекало, чтобы уменьшить время работы на станке.

- Заготовка зажимается в тисках. С использованием напильника создаются оптимальные спуски. Чтобы сохранить симметрию, можно с помощью металлической трубы создать специальное приспособление, на которое будет закрепляться инструмент.

После грубой обработки необходимо доработать изделие при помощи наждака. Чтобы было удобнее, можно бумагу обернуть вокруг бруска.

Закалка готового лезвия

Чтобы клинку вернуть его твёрдость, необходимо правильно произвести процедуру закалки. Для этого его нужно разогреть до 900 градусов по Цельсию. После этого нож следует быстро охладить.

В домашних условиях можно использовать для нагрева паяльную лампу. Струю пламени нужно располагать так, чтобы она шла вдоль лезвия. Важно следить за равномерностью прогрева.

Можно применять и обычный древесный уголь. В него необходимо закопать клинок. Разогрев также следует производить паяльной лампой. Во время нагрева нужно обеспечить правильную температуру. Это можно определить по цвету заготовки, который изменяется при разной степени накала. Когда температура достигнет 900 градусов, клинок станет малинового цвета.

Охлаждать нужно в воде или отработанном масле. Процесс осуществляется следующим образом:

- Если применяется вода, в неё обязательно нужно добавлять рассол или соль. Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально.

- Отработку нужно налить в железное ведро. Нож должен быть привязан на какой-нибудь проволоке, чтобы можно было опускать его в жидкость. Вязкость отработанного масла оптимизирует процесс теплообмена. Полное остывание наступит через несколько минут. Нужно помнить, что масло может загореться.

Недостаточный прогрев не позволит качественно закалить железо. Если сделать всё правильно, нож получится твёрдым и крепким.

Секреты отпуска и создание ручки

Процесс закалки позволяет улучшить качественные характеристики изделия. Но это и повышает его хрупкость. Если ударить металлом об какую-нибудь твёрдую поверхность, клинок может попросту расколоться. Чтобы убрать такой эффект, необходимо отпустить сплав. Отпуском называется вид термообработки.

На протяжении часа нож нужно прогревать при 200 градусах. Для нагрева подойдёт обычная духовка. Охлаждение происходит постепенно на открытом воздухе.

Можно проводить отпуск и в расплавленном свинце, но его температура слишком большая (327 градусов). Выполнение процедуры таким образом повлечёт уменьшение твёрдости.

Ручка делается из двух деревянных накладок, которые крепятся к хвостовику ножа. Для прокладок можно брать кожу. Её следует вырезать в точности по контуру деревянных элементов. В металлической, деревянной и кожаной частях просверливают отверстия. По его сечению отрезаются 3 трубки.

Все эти элементы тщательно промазываются клеем и собираются воедино. Через несколько часов клей затвердеет. Все незначительные дефекты удаляются с помощью наждачной бумаги. Чтобы готовый нож был хорошо защищён от различных факторов, вызывающих коррозию, его следует отполировать.

Изготовление ножа из напильника собственными руками в домашних условиях является довольно кропотливым процессом, но результат стоит этого. Клинок будет соответствовать всем требованиям, которые выдвигаются для выполнения какой-то конкретной задачи. Сталь у напильника имеет высокие качественные показатели, что отражается и на ноже.

Подробнее читайте тут Оцените статью:(7 голосов, среднее: 4.3 из 5)

Поделитесь с друзьями!Как сделать нож из напильника своими руками

Слесарно-монтажный инструмент

Хороший напильник станет отличным донором для создания полноценного ножа. Имея минимальные навыки по ковке металла и малый набор инструментов, можно самостоятельно создать настоящий шедевр. Большинство напильников изготавливаются из качественной углеродистой стали, которая прекрасно поддается трансформации и легко меняет конфигурацию. Кроме формирования правильного очертания лезвия, для создания ножа потребуется качественный материал для ручки и камень для заточки.

1

Нужно ли заморачиваться с ковкой?

Стандартный плоский напильник изначально имеет форму, которая напоминает нож. Возникает вопрос, нужно ли заниматься нагревом и ковкой металла или достаточно ограничиться вырезанием необходимой формы и заточкой. Если навыки по ковке изделий имеются, не стоит пропускать этот этап изготовления. Для этого есть несколько причин:

- во время нагрева и перековки металл приобретает новые параметры, становится более прочным и эластичным;

- толщина напильника гораздо больше, чем у клинка, а в результате ковки она приобретает нужные параметры, хотя общая масса металла остается неизменной;

- на первоначальном этапе важно придать заготовке форму максимально близкую к желаемой, чтобы потом меньше времени тратить на доводку;

- поверхность напильника покрыта специальными насечками, которые портят стандартный внешний вид лезвия.

В качестве заготовки отлично подойдет напильник из легированной стали. Большинство современных инструментов изготавливаются в Китае, имеют низкое качество металла и плохо поддаются деформации. Чтобы проверить допустимость исходника, достаточно ударить по кончику изделия молотком. В случае превышения количества углерода, хвостовик лопнет, а легированный состав всего лишь погнется.

2

Набор необходимых инструментов и первоначальная обработка

На всех этапах потребуется следующий перечень оборудования:

- напильник в качестве заготовки;

- ножовка для металла и несколько запасных пилок;

- напильник для формирования граней вручную;

- старое моторное масло для закалки клинка;

- слесарные тиски;

- уголь для горна;

- струбцины;

- наждачная бумага и брусок для шлифовки.

Изготовление качественного ножа из напильника своими руками потребует четкого выполнения нескольких этапов. На первоначальной стадии необходимо произвести отжиг заготовки и придать ей нужную форму. В случае отсутствия доступа к кузнице или профессиональному горну, можно изготовить походный вариант печки. В земле выкапывают яму, в которую засыпают уголь и подводят трубу для подачи воздуха. Для нагнетания кислорода отлично подойдет автоматический компрессор для надувных матрасов.

Воздух подается до того момента, пока заготовка не раскалится докрасна. После этого компресс отключают, позволяя металлу полностью остыть естественным образом. Процедура отжига делает напильник более податливым к дальнейшей обработке, поскольку теперь его легко можно обрезать. При помощи ножовки по заранее отмеченным чертежам удаляют все ненужные куски, формируют контур будущего клинка. Окончательная подгонка производится вручную при помощи напильника или наждачной бумаги.

Не забывайте о хвостовике, который необходимо подогнать под нужные параметры, его конец послужит основой для рукоятки.

Одним из ответственных этапов формирования режущей кромки клинка является обработка спусков. Заготовка зажимается при помощи струбцины и обтачивается с двух сторон. Важно, чтобы спуски были одинаковыми по длине с обоих боков лезвия. Большое значение имеют и углы наклона, поскольку по всей поверхности они должны быть равными. Чтобы облегчить работу, можно изготовить несложную конструкцию из металлической трубы и напильника. Поскольку изделие подвергалось отжигу, оно легко будет поддаваться обработке.

После того как грубая шлифовка завершена, приступают к финишной зачистке. На этом этапе потребуется несколько видов наждачной бумаги разной зернистости. Чтобы работать с инструментом было проще, можно закрепить его на небольшом деревянном бруске.

3

Как закалялась сталь

Отожженный металл более мягкий, что не позволяет полноценно пользоваться получившимся ножом. Исправить эту проблему поможет закалка, в процессе которой заготовка приобретает определенную жесткость и прочность. Для осуществления подобной процедуры в домашних условиях потребуется все тот же горн и ведро с отработанным машинным маслом.

Клинок прогревают до темно-вишневого цвета, после чего погружают в ведро с отработкой. Если «на глаз» определить готовность не удается, ее проверяют при помощи магнита. Сталь, нагретая до нужной температуры, притягиваться не будет. Раскаленный клинок достают из печи и сразу же опускают в масло до полного охлаждения. Чтобы ускорить процесс, емкость можно установить в холодную воду. В таком случае закалка пройдет не только быстрее, но и эффективнее.

После остывания изделия, оно приобретет нужную твердость. Чтобы проверить качество выполненной работы, подойдет стеклянная бутылка. Хорошо подготовленный металл оставляет отметины.

4

Формирование рукояти

Отдельным элементом, заслуживающим внимания в любом ноже, является его ручка. Если нужен практичный клинок, который будет постоянно использоваться в бытовых целях, следует позаботиться о качественной рукоятке. Для ее изготовления применяют самые различные материалы начиная от традиционной древесины и заканчивая современными полимерами.

Проще всего при самостоятельном изготовлении ножа остановить свой выбор на древесине. При необходимости за основу можно взять любую породу дерева. С практической точки зрения отличным вариантом является береза. Для рукояти потребуется небольшой брусок или доска.

Прежде чем приступать к изготовлению, определитесь с конечным видом изделия, чтобы потом не подгонять его второпях.

Формирование рукоятки начинают с вырезания гарды или больстера. Этот кусочек металла послужит началом удерживающего устройства и предохранит руки от случайного сползания на лезвие. Отлично подойдет алюминиевый сплав, поскольку с ним проще работать. Форма выбирается исходя из личных предпочтений. Деревянная часть ножа бывает цельной или собранной из отдельных кусочков. Второй вариант немногим сложнее в реализации, а смотрится более эстетично.

Для изготовления наборной рукояти потребуется несколько брусков. Можно чередовать кусочки различного цвета или другого сорта дерева. Все заготовки помещают на хвостовик изделия, плотно сдавливают в конце при помощи тисков. В качестве основы для фиксации отлично послужит эпоксидная или полиэфирная смола. Сформировав будущий нож, его оставляют до полного застывания клея.

После высыхания конструкция получится абсолютно монолитной и будет готова к финальной обработке. Если есть доступ к слесарному оборудованию, сформировать рукоятку легко на наждачном станке, потратив на это несколько минут. Ручная работа потребует больше времени и кропотливого труда наждачкой и напильником.

В завершение рукоятку покрывают прозрачным лаком или морилками, чтобы добиться нужного оттенка. Если присутствуют художественные навыки, изделие украшают красивыми узорами или памятной надписью. Такой нож станет отличным подарком для настоящего мужчины.

5

Заточка ножа, его достоинства и правовые аспекты

Поскольку мало кому нужен тупой клинок, финальным этапом изготовления становится процесс заточки изделия. По своим характеристикам этот образец ничем не отличается от промышленных моделей, а по некоторым показателям даже превосходит их. Именно поэтому формирование режущей кромки производится по всем традиционным правилам, при помощи наждака и точильного камня.

Нож из напильника обладает рядом достоинств. Среди них наиболее ярко выделяются прочность и долговечность металла. Этот параметр актуален при условии, что за основу будет взят качественный напильник из легированной стали. В таком случае полученное изделие прослужит долгие годы.

В качестве минусов отмечают довольно кропотливый процесс изготовления и особую специфику конечного продукта, вызванную характером заготовки-донора. Из напильника не получится сделать нож с тонким и гибким лезвием. Зато для закона толщина обуха в 6 миллиметров позволяет не признавать клинок холодным оружием.

Правовые аспекты очень важны, когда речь идет о подобных изделиях. Перед началом проконсультируйтесь с профессионалами, которые точно знают каким требованиям должен отвечать самодельный нож. Важно соблюсти 4 простых правила, которые гарантированно позволят избежать проблем с законом:

- длина клинка с фиксированным лезвием не более 9 сантиметров;

- толщина обуха не менее 6 миллиметров;

- наличие гарды без упоров для пальцев;

- отсутствие каналов для стока крови.

Соблюдая эти простые требования и выполняя по шагам все этапы инструкции, можно без труда своими руками создать нож даже из напильника, который станет незаменимым помощником в хозяйстве или отличным подарком для друга на 23 февраля.

Как заточить нож напильником: лучшая техника!

У вас есть тупой, тупой и старый нож, но вы не можете найти способы его заточить? Не идите дальше, здесь для вашего удобства изложена методика , как точить нож напильником .

Систематические инструкции: как точить нож напильником

Помимо резки и рубки на кухне, ножи также считаются важным инструментом выживания. Широко известный как нож выживания, никто не знает, когда он понадобится.Поэтому лучше всего держать их наготове для защиты и повседневных целей.

Итак, поехали!

1. Размещение инструментов

Возьмитесь за напильник в нижнем положении (на длине руки) на поверхности

Во избежание соскальзывания стального напильника обязательно плотно прижимайте его к поверхности. Фактически, держите его в вертикальном направлении, кладя его кончик на поверхность.

Совет: для лучшей и безопасной заточки ножа держите напильник не доминирующей рукой на расстоянии вытянутой руки.Таким образом можно предотвратить любые травмы, даже если заточный напильник соскользнет во время хонингования ножа.

Поместите нож напротив напильника между 15o-20o

Теперь следующий шаг в , как затачивать нож напильником , — это регулировка их угла (ножа и напильника) относительно друг друга. Это имеет решающее значение для идеального хонингования инструмента.

Инструкции по заточке ножа с напильникомИтак, просто поместите нижнюю часть (пятку) ножа напротив параллельного файла под углом от 15 до 20 градусов.Проще говоря, нож для выживания должен располагаться так, как будто он режет точильный инструмент. Однако, если вам нужен более прочный нож, отрегулируйте его под большим углом или, для получения более острого края, держите его под меньшим углом на файловом оборудовании.

2. Заточка ножа

Потяните лезвие ножа на себя, продвигаясь до конца напильника.

Во-первых, сохраняет угол наклона ножа при движении рукой. Затем осторожно переместите нож вниз так, чтобы кончик ножа встретился с другим концом стального файла.

Совет: Применяйте меньшее усилие при движении рукой.

Аналогично, для заточки другая сторона лезвия ножа должна находиться ниже параллельного файла. Теперь примените силу и технику таким же образом, как это делалось ранее.

Повторите процесс для обеих сторон от пяти до десяти раз.

Очистите лезвие и проверьте его остроту

Как правильно заточить нож напильником!Наконец, промойте нож водой и вытрите насухо мягкой тканью.После этого возьмите бумагу и проверьте на ней лезвие ножа. Если бумага разрезается с помощью ножа, это означает, что инструмент больше не порезан, не тупит и не имеет ямок.

После изучения и следования руководству , как точить нож с напильником , не менее важно придерживаться его советов по обслуживанию. Чтобы узнать об этих приемах и советах, ознакомьтесь с приведенными ниже рекомендациями.

>> Подробнее: Как сделать ножны — Руководство DIY <<

3. Техническое обслуживание ножа

После ремонта лезвий ножа важно поддерживать их в рабочем состоянии для большей прочности.И в связи с этим возьмите за правило почаще проверять остроту ножа. Что вы можете сделать, так это взять бумагу и разрезать ее ножом. Если бумага не режется легко, это означает, что нож тупой и его необходимо заточить.

В противном случае также возьмите за правило часто затачивать нож для выживания и хранить его в стойке или блоке, чтобы не повредить его другими инструментами.

Как заточить нож напильником за 4 шагаПредостережение : Практикуя руководство из , как затачивать нож напильником , будьте осторожны с лезвием ножа, особенно когда вы проверяете его края .

Как насчет необычного метода заточки ножей?

Разнообразие напильников и их применение

Чтобы купить лучший напильник, вы должны сначала знать тип своего ножа. Это означает, что тип файла определяется в зависимости от его формы, размера, разрезов, краев и материала.

Некоторые из распространенных типов файлов и их использования:

| Нет | Имя | Описание | Приложение |

|---|---|---|---|

| 1 | Защитные файлы | Конические и тонкие Параллельно в Толщина | Используется для пазов и плоских работ |

| 2 | Напильники для продольной резки | Ромбовидное поперечное сечение Параллельная ширина | Заполнение пазов |

| 3 | Напильники для вязания крючком | Коническая толщина и ширина Имеют две лыски и радиусы кромок | Заполнение пазов закругленными кромками и стык между плоскими и изогнутыми поверхностями |

| 4 | Надфиль | Коническая толщина и ширина Закругленные концы на конце | Выполните все плоские поверхности |

| 5 | Напильники | Каждая сторона полукруглая ed С одной стороной с радиусом на больше, чем с другой | Заполнение криволинейных внутренних поверхностей |

| 6 | Выравнивающие напильники | Параллельная толщина и ширина | Заполнение углов и пазов |

| 7 | Надфили | Градуированная толщина | Прорези для одежды, которые поддерживают струн музыкальных инструментов |

| 8 | Файлы дредноута | Изогнутые зубы | Удаление материала с толстых металлов |

| 9 | Напильники Farrier Rasp | Двойная резка на одной сторона Плоский с рашпилем на обратной стороне | Используется кузнецами |

| 10 | Пиппин Файлы | Каплевидное поперечное сечение Кромка напильника | Сделайте V-образные пазы и заполните изогнутые поверхности стыка |

| 11 | Поплавок для самолетостроителя | Надфили Single Cut Прямой t Float | Обрезка, сглаживание и выравнивание Ручные рубанки по дереву |

| 12 | Напильники для ножей | Коническая толщина и ширина | Для таких операций, как заклинивание и прорезание пазов |

| 13 | Полукруглый напильник | Коническая толщина и ширина Более узкая, чем стандартная полукруглая | Заполнить внутреннюю часть колец |

| 14 | Круглый параллельный напильник | То же, что и круглые напильники Цилиндр с фигурными зубьями | Заполнить внутренние кольца |

| 15 | Рифленые напильники | Коническая толщина Параллельная ширина Зубья с узором сетки | Рифленая работа на ложах и создание зубцов |

| 16 | Соединительные файлы с круглыми кромками | Параллельная ширина и толщина Закругленные кромки | Сделайте петли и соединения |

| 17 | Напильники стойки 9 0093 | Коническая толщина Параллельная ширина Форма — длинная и узкая | Используется для плоского заполнения |

| 18 | Напильники Millenicut | Прямые зубы (острые, но грубые) | Удалить пластиковый наполнитель |

Файл другого ножа

Вдобавок нет стандартной номенклатуры для файла, но, чтобы различать, общие имена даются различным его типам.Помимо этого, есть и другие файлы, которые широко используются в наши дни. Некоторые из них — это напильники, машинные напильники, спусковые напильники, зубные напильники, надфили и алмазные напильники.

Есть несколько типов напильников, которые можно использовать для заточки ножа выживания!Теперь вы можете выбрать тот, который вам нужен, а затем применить любимое пошаговое руководство по , как заточить нож напильником . Эта техника пригодится вам, когда вам понадобится острый нож для выживания в пустыне.

Надеюсь, эти советы и рекомендации будут вам полезны!

Вот 5 интересных способов заточить нож без точилки!

Последнее обновление 12 мая 2018 г.

Изготовление ножей, закалка и отпуск лезвия

Закалка и отпуск лезвия

Это часть, которую большинство людей считает самым большим препятствием, но на самом деле это довольно легко и займет у вас всего час. Множество других работ, таких как подпиливание и растапливание, займут у вас несколько часов, но это совсем несложно.Вам просто нужно знать несколько вещей, чтобы понять это правильно.

Первый обзор

Когда вы делаете такой нож из необработанной стали, вам нужно сделать две вещи с лезвием. Вы должны сначала его закалить, а потом — закалить. Закалка доводит его до очень твердого состояния, но в этом состоянии лезвие слишком хрупкое. Он легко может сломаться. Он не выдержит требований использования ножа. Итак, вы смягчаете это, что является его смягчением. Да, но когда вы закаляете его, вы лишь немного закаляете его, и некоторые области вы хотите мягче, чем другие.

Итак, вы закаливаете все лезвие, не беспокоясь о хвостовике. А потом выборочно закаляете часть лезвия.

Следующее изображение и график дадут вам хорошее представление о том, чего мы пытаемся достичь с помощью темперирования. Хотя картина и не самая лучшая, вы все равно получите хорошее представление о закалке.

Задняя часть лезвия (не режущая кромка) синего цвета. А острие лезвия пшеничного цвета. Это то, к чему вы стремитесь, когда закаляетесь.Как это сделать, нагревая факелом или помещая его у огня так, чтобы задний край был как можно ближе. Синий цвет показывает, что часть была нагрета примерно до 600 градусов по Фаренгейту, а пшеничная часть была нагрета примерно до 450 градусов по Фаренгейту.

Этим достигается смягчение задней кромки, что дает нам некоторый изгиб и упругость, сохраняя при этом твердую кромку, которая сохранит остроту лезвия.

Итак, либо используйте горелку, либо заводите кузницу!

Закалка лезвия

Положите две вещи в огонь.Положи свой нож и кочергу или какой-нибудь длинный кусок стали. Этот длинный кусок стали предназначен для повышения температуры закалочного масла.

Масло для закалки — это ведро с маслом, которое вы используете для закалки лезвия ножа. Это может быть новое или использованное моторное масло, а также какое-то кулинарное или растительное масло. Просто будьте осторожны, может возникнуть пламя, и вы всегда должны иметь под рукой подходящий огнетушитель.

Когда ваша кочерга или кусок стали раскалены докрасна, вы добавляете их в масло, чтобы нагреть.

Теперь доведите свой клинок до красно-оранжевого цвета и следите за ним по пути. Он должен нагреться до 1450-1500 градусов по Фаренгейту, чтобы затвердеть. Судить об этом на глаз бывает сложно, но есть отличный способ узнать, когда температура подходящая. Вы проверяете это магнитом. С повышением температуры он будет становиться все менее и менее привлекательным. И как только он достигнет нужной температуры, магнит больше не будет к нему прилипать.

Как только он размагнитится, погасите его в масле и перемешайте. Не держите его на одном месте. Хорошо перемешайте! Если вы будете держать его в одном и том же месте, вокруг лезвия образуется слой перегретого масла, который будет препятствовать затвердеванию и фиксации.

Ну вот. Наше закаленное лезвие.

Можно проверить твердость напильником. Слегка проведите по нему файлом.На лезвии он будет гладким и гладким на ощупь. Сравните это с тем, как он звучит на не усиленной секции танга. Будет разница.

Если они звучат одинаково, повторите процесс закалки. Доведите его до температуры и снова погасите!

Теперь закаляем лезвие

Теперь очистите лезвие наждачной бумагой или эмори-бумагой. Получите большую часть шкалы.Это потому, что нам нужно будет наблюдать за изменением цвета лезвия по мере его закалки.

Теперь поместите нож около огня вот так. Видите, как спина обращена к жару? Это даст нам более горячую секцию на спине, где мы хотим, чтобы лезвие было мягче.

Вы можете перемещать этот нож, когда делаете это, чтобы направить тепло. Следите за изменением цвета, и когда он станет нашим синим сзади и нашей пшеницей на краю, вы можете пойти дальше и окунуть его в свое масло, чтобы зафиксировать.

Это лезвие почти закаленное. Еще немного и немного переместите его, чтобы все получилось правильно. И тогда вы можете пойти и погасить его! Закалка и отпуск завершены. Теперь мы можем закончить создание этого ножа.

Давайте продолжим с Учебником по изготовлению ножей и закончим изготовление ножа

Вам нравится создавать проекты и заниматься различными хобби?

Подпишитесь на мою бесплатную рассылку новостей.Я регулярно сообщаю вам новости о хобби и проектах, которые вы можете реализовать. это совершенно бесплатно, и я никому не передаю вашу электронную почту.

Лучшая цена закалочный нож — отличные предложения на закалочный нож от мировых продавцов закалочных ножей

Отличные новости !!! Вы попали в нужное место для закалки ножа. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок и небольших независимых продавцов со скидками, которые предлагают быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот высокопрочный нож в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели закаленный нож на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в закалке ножа и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести Harden Knife по самой выгодной цене.

Мы всегда в курсе последних технологий, новейших тенденций и самых обсуждаемых лейблов.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

.